1. Ļ░£ņÜö

ņĀäĒåĄņĀüņØĖ ĻĖłņåŹļČĆĒÆłņØś ņāØņé░ļ░®ļ▓ĢņØĆ ņŻ╝ņĪ░, ļŗ©ņĪ░, ņĀłņéŁĻ░ĆĻ│Ą, ņĢĢņČ£ ļō▒ņØś ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ĒÆłņØä ņāØņé░ĒĢśņśĆļŗżļ®┤, ņĀüņĖĄĻ░ĆĻ│ĄĻĖ░ņłĀņØĆ 3DļÅäļ®┤Ļ│╝ ņ×¼ļŻī, ļĀłņØ┤ņĀĆ ļō▒ņØä ņåīņŖżļĪ£ ĒĢśļŖö ņĀüņĖĄņןļ╣äļ¦ī ņ׳ņ£╝ļ®┤ ļ░öļĪ£ ņĀ£ĒÆłĒÖöĻ░Ć Ļ░ĆļŖźĒĢśļŗż. ļö░ļØ╝ņä£ ļłäĻĄ¼ļéś ļÅäļ®┤ļ¦ī ņ׳ņ£╝ļ®┤ ņĀ£ĒÆłņØä ņāØņé░ĒĢĀ ņłś ņ׳ļŖö ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØ┤ ŌĆś3ņ░© ņé░ņŚģĒśüļ¬ģŌĆÖ, ŌĆśņĀ£ņĪ░ņŚģņØś ņØĖĒä░ļäĘ Ēśüļ¬ģŌĆÖņ£╝ļĪ£ ļČłļ”¼ņÜ░ļ®░ ņĀäņäĖĻ│äņØĖņØś Ļ┤Ćņŗ¼ņØä ĒĢ£ ļ¬ĖņŚÉ ļ░øĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņ¦Ćļé£ 2-3ļģäĻ░ä ņ¢ĖļĪĀļ│┤ļÅä ļō▒ņ£╝ļĪ£ ņĀäņ¦ĆņĀäļŖźĒĢ£ ļÅäĻĄ¼ļĪ£ Ļ│╝ņןļÉ£ ļ®┤ņØ┤ ņ׳ņŚłņ£╝ļéś ĻĖ░ņĪ┤ ņĀäĒåĄļ░®ņŗØņ£╝ļĪ£ ņĀ£ņĪ░Ļ░Ć ļČłĻ░ĆļŖźĒĢ£ ņ×ģņ▓┤ļāēĻ░üļ¬░ļō£, ĒĢŁĻ│ĄĻĖ░ļČĆĒÆł ļō▒ņØä ļŹöņÜ▒ Ļ▓Įļ¤ēĒÖöĒĢśļŖö ļ░®Ē¢ź, ĻĘĖļ”¼Ļ│Ā Ļ░£ņØĖ ļ¦×ņČżĒśĢ ņØśļŻīņÜ® ļČĆĒÆł ļō▒ņ£╝ļĪ£ ņāłļĪ£ņÜ┤ ņŗ£ņןņśüņŚŁņØä ĻŠĖņżĆĒ׳ ĒÖĢņןĒĢśĻ│Ā ņ׳ļŗż.

ļśÉĒĢ£ ņĢäņ¦üņØĆ Ļ┤ĆļĀ© ņןļ╣ä ļ░Å ņ×¼ļŻīĻ░ĆĻ▓®ņØ┤ ļ╣äņŗĖĻ│Ā ļīĆļ¤ēņāØņé░ņØ┤ ĒלļōżļŗżļŖö ĒĢ£Ļ│äļĪ£ ĒÜīņØśņĀüņØĖ ņŗ£Ļ░üļÅä ņĪ┤ņ×¼ĒĢśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ĻĖ░ņĪ┤ ņĀ£ņĪ░Ļ│Ąļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░Ļ░Ć ļČłĻ░ĆļŖźĒĢ£ ņĀ£ĒÆłņØä ļ¦īļōĀļŗżļŖö ņĀ£ņĪ░ņŚģņØś Ēī©ļ¤¼ļŗżņ×äņØś ļ│ĆĒÖöņÖĆ ņĀäĒåĄņĀüņØĖ ņĀ£ņĪ░Ļ│ĄņĀĢņØä ĒśüņŗĀņØä ņØ┤ļüī ļŖźļĀźņØĆ ņŚ¼ņĀäĒ׳ ņ£ĀĒÜ©ĒĢśļŗż.

ļ│ĖĻ│ĀņŚÉņä£ļŖö ļ®öĒāł 3D Ēöäļ”░Ēä░ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņןļ╣äņØś ņøÉļ”¼, ĻĖłņåŹ ļČäļ¦ÉņĀ£ņĪ░ Ļ│ĄņĀĢ, ņĀüņÜ®ņé¼ļĪĆ ļō▒ņØä ņé┤ĒÄ┤ļ│┤Ļ│Āņ×É ĒĢ£ļŗż

1,2).

1.1 ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØś ļČäļźśņÖĆ ņ×æļÅÖņøÉļ”¼

3D Ēöäļ”░Ēä░ļŖö Ļ│ĄņŗØņĀüņØĖ ņÜ®ņ¢┤Ļ░Ć ņĢäļŗłļ®░ ņĀłņéŁĻ░ĆĻ│Ą(Subtractive Machining)Ļ│╝ ļīĆņĪ░ļÉśļŖö ņĀüņĖĄņĀ£ņĪ░(Additive Manufacturing)Ļ░Ć Ļ│ĄņŗØņĀüņØĖ ASTM ņÜ®ņ¢┤ņØ┤ļŗż. ņØ┤ ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØĆ

Table 1ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ 7Ļ░Ćņ¦ĆļĪ£ ļČäļźśĒĢśĻ│Ā ņ׳ļŗż.

Table┬Ā1

Classification of additive manufacturing processes by ASTM

|

Category |

Description |

|

Binder jetting |

Liquid bonding agent selectively deposited to join powder |

|

Material jetting |

Droplets of build material selectively deposited |

|

Powder bed fusion |

Thermal energy selectively fuses regions of powder bed |

|

Directed energy deposition |

Focused thermal energy melts materials as deposited |

|

Sheet lamination |

Sheets of material bonded together |

|

Vat photopoly-merization |

Liquid photopolymer selectively cured by light activation |

|

Material extrusion |

Material selectively dispensed through nozzle or orifice |

ņĀüņĖĄņĀ£ņĪ░ ĻĖ░ņłĀņØĆ ņØ┤ļ»Ė 20ņŚ¼ļģä ņĀäņŚÉ RP(Rapid Prototyping) ĻĖ░ņłĀļĪ£ ĒÖ£ņÜ®ļÉ£ ĻĖ░ņłĀņØ┤ļéś ņĄ£ĻĘ╝ ņøÉņ▓£ĻĖ░ņłĀņØ┤ ņØ╝ļČĆ ĒĢ┤ņĀ£ļÉśļ®┤ņä£ Ļ░£ļ░£ņŚÉ Ļ░ĆņåŹņØ┤ ļČÖņŚłĻ│Ā ļīĆņżæĒÖöļź╝ ņĢ×ļŗ╣ĻĖ░ļŖö ņāüĒÖ®ņØ┤ ļÉśņŚłļŗż. ĒöīļØ╝ņŖżĒŗ▒ņØś Ļ▓ĮņÜ░ ņłśņ¦ĆņØś ļŗżņ¢æĒÖö, ņŚöņ¦Ćļŗłņ¢┤ļ¦ü ĒöīļØ╝ņŖżĒŗ▒ņØś ļÅäņ×ģļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĖłņåŹ, ņäĖļØ╝ļ»╣ ļō▒ ņåīņ×¼ņØś ļŗżņ¢æĒÖöĻ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņé░ņŚģņ▓┤ņØś ĒÖ£ņÜ®ļÅäĻ░Ć ĒÖĢņןļÉśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ĻĖłņåŹ ņĀüņĖĄņĀ£ņĪ░ņŚÉ ņé¼ņÜ®ļÉśļŖö ņåīņ×¼ļŖö ╬öļČäļ¦É ĻĖ░ļ░śĒśĢ ╬öņÖĆņØ┤ņ¢┤ ĻĖ░ļ░śĒśĢ ╬öļ░ĢĒīÉĻĖ░ļ░śĒśĢņ£╝ļĪ£ ļéśļłī ņłś ņ׳ļŗż. ļČäļ¦ÉĻĖ░ļ░śĒśĢņØĆ ĻĖłņåŹļČäļ¦ÉņØä ņĢäĒåĀļ¦łņØ┤ņĀĆ ļ░®ņŗØ ļō▒ņ£╝ļĪ£ ĻĖēļףĒĢśņŚ¼ ĻĄ¼ĒśĢĒÖöļÉ£ ļČäļ¦ÉņØä ļīĆļČĆļČä ņé¼ņÜ®ĒĢśļ®░ Powder Bed Fusion(PBF)ņÖĆ Directed Energy Deposition (DED) ļ░®ņŗØņØ┤ ļīĆĒæ£ņĀüņ£╝ļĪ£ ļäÉļ”¼ ņé¼ņÜ®ļÉ£ļŗż.

ņÖĆņØ┤ņ¢┤ ĻĖ░ļ░śĒśĢņØĆ ņÜ®ņĀæņØś ņøÉļ”¼ņÖĆ ļśæĻ░ÖņØ┤ ļ▓ĀņØ┤ņŖżņŚÉ ņÖĆņØ┤ņ¢┤ļź╝ ņÜ®ņ£Ąņŗ£ņ╝£ ņÜ®ņ£ĄĒÆĆņØä ĒśĢņä▒ĒĢ£ Ēøä ĻĖ░Ļ│äĻ░ĆĻ│Ąņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ĒĢśļŖö ĒśĢĒā£ļĪ£ņä£ ļīĆĒæ£ņĀüņØĖ ļ░®ļ▓ĢņØ┤ EBF(Electron Beam Freeform Fabrication)Ļ░Ć ņ׳ļŗż. ļ░ĢĒīÉĻĖ░ļ░śĒśĢņØĆ ĻĖłņåŹļ░ĢĒīÉ ņŗ£ĒŖĖļź╝ ņŚ¼ļ¤¼ņĖĄņØä ņĀüņĖĄĒĢśņŚ¼ ņ┤łņØīĒīīļĪ£ ņĀæĒĢ®ņŗ£ĒéżļŖö ļ░®ļ▓Ģ ļō▒ņØ┤ ņ׳ņ£╝ļéś ņÖĆņØ┤ņ¢┤ ĻĖ░ļ░śĒśĢĻ│╝ ĒĢ©Ļ╗ś ĒśĢņāü ņ×Éņ£ĀļÅäĻ░Ć ļ¢©ņ¢┤ņĀĖ ņל ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖļŖö ļ░®ņŗØņØ┤ļŗż.

1.2 ņÖ£ ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØĖĻ░Ć?

ņ¦ĆĻĖłĻ╣īņ¦Ć ĻĖ░ņŚģļōżņØĆ ņåīļ╣äņ×ÉĻ░Ć ņóŗņĢäĒĢĀ ļ¦īĒĢ£ ņāüĒÆłņØä Ļ░£ļ░£ĒĢ┤ ļīĆļ¤ēņāØņé░ĒĢ┤ņä£ ņĄ£ļīĆĒĢ£ ļ¦ÄņØ┤ ĒīÉļ¦żĒĢśļŖö Ļ▓āņØä ļ¬®Ēæ£ļĪ£ ņé╝ņĢśļŗż. ĻĘĖļ¤¼ļéś ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśļ®┤ ļŗżņ¢æĒĢ£ ņåīļ╣äņ×ÉņØś ņÜĢĻĄ¼ļź╝ ņČ®ņĪ▒ņŗ£Ēé¼ ņłś ņ׳ļŖö ļ¦×ņČżĒśĢ ļŗżĒÆłņóģ ņåīļ¤ē ņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśļŗż. ņåīļ╣äņ×¼ ņżæņŗ¼ņŚÉņä£ ņāØņé░ĻĖ░ļ░śĒśĢņØś ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØ┤ ņŻ╝ļ¬®ļ░øļŖö Ļ░ĆņÜ┤ļŹ░ ņØ┤ ĻĖ░ņłĀņØś ņןņĀÉņŚÉ ļīĆĒĢ┤ ņäżļ¬ģĒĢśĻ│Āņ×É ĒĢ£ļŗż

3-6).

ņ▓½ņ¦ĖļŖö ŌĆśFreedom of designŌĆÖņØ┤ļŗż. ĒĢŁņāü ņŚöņ¦Ćļŗłņ¢┤ļŖö ņĀ£ņĪ░ ņäżĻ│äļŗ©Ļ│äņŚÉņä£ Ļ│ĄņĀĢņØä ļ»Ėļ”¼ ņĀäņĀ£ļĪ£ ĒĢśņŚ¼ ņŻ╝ņĪ░, ļŗ©ņĪ░, ņĢĢņČ£, ĒöäļĀłņŖż ļō▒ņØś Ļ│ĄņĀĢņØä ņŚ╝ļæÉņŚÉ ļæÉĻĖ░ ļĢīļ¼ĖņŚÉ ļ¬©ļōĀ ļööņ×ÉņØĖņØ┤ļéś ĻĖ░ĻĄ¼ņäżĻ│äĻ░Ć ņĀäĒåĄņĀüņØĖ ņĀ£ņĪ░Ļ│Ąļ▓ĢņØä Ļ│ĀļĀżĒĢ£ ņäżĻ│äĻ░Ć ņżæņÜöĒĢśļŗż. ĻĘĖļ¤¼ļéś ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØĆ ņŚöņ¦Ćļŗłņ¢┤Ļ░Ć ņäżĻ│äĒĢ£ ĻĘĖļīĆļĪ£ļź╝ ĻĖ░ņĪ┤ ņĀäĒåĄĻ│ĄņĀĢņŚÉņä£ ļ¦īļōĀ ņłś ņŚåļŖö ņ¢┤ļ¢ĀĒĢ£ ņĀ£ĒÆłļÅä ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśļŗż. ņ”ē ļ│Ąņ×ĪĒĢ£ ļāēĻ░üņ▒äļäÉņØä Ļ░Ćņ¦ĆļŖö ļāēĻ░üļ¬░ļō£ņØś Ļ▓ĮņÜ░ ĻĖ░Ļ│äĻ░ĆĻ│Ąņ£╝ļĪ£ļŖö ļ│Ąņ×ĪĒĢ£ ļāēĻ░üņłś ņ▒äļäÉņØä ņĀ£ņĪ░ĒĢĀ ņłś ņŚåņ£╝ļéś

Fig. 1ņÖĆņä£ ļ│┤ļō»ņØ┤ ĻĖłĒśĢĒæ£ļ®┤ņŚÉ ļö░ļØ╝ ļé┤ļČĆ ļāēĻ░üņ▒äļäÉņØä ņĀ£ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢ┤ņ¦ÉņŚÉ ļö░ļØ╝ ņé¼ņČ£ĻĖłĒśĢņØ┤ļéś ļŗżņØ┤ņ║ÉņŖżĒīģ ĻĖłĒśĢņØś Ļ▓ĮņÜ░ ņĀ£ĒÆłņØś ĒĢ©ļ¬░ņØ┤ļéś ņłśņČĢņØä ņĄ£ļīĆĒĢ£ ņżäņØ╝ ņłś ņ׳Ļ▓ī ņäżĻ│äĻ░Ć Ļ░ĆļŖźĒĢśņŚ¼ ņĄ£ņóģņĀ£ĒÆłņØś ļČłļ¤ēļźĀņØä ņżäņØ┤Ļ│Ā ņāØņé░ņä▒ņØä ņś¼ļ”┤ ņłś ņ׳ļŗż.

Fig.┬Ā1

Injection mold core with conformal cooling

ļæśņ¦ĖļŖö ŌĆśComplexity for freeŌĆÖņØ┤ļŗż.

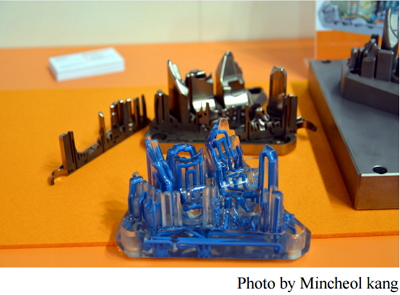

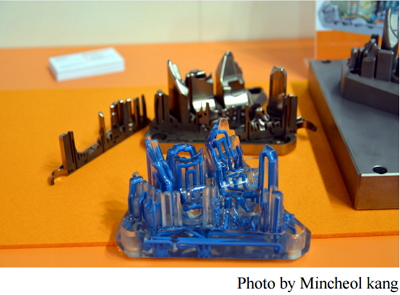

Fig. 2ļŖö ĒĢŁĻ│ĄĻĖ░ņŚÉ ņé¼ņÜ®ļÉśļŖö ļĖīļØ╝ņ╝ōņ£╝ļĪ£ ļé┤ļČĆļź╝ ņżæĻ│ĄĒÖöĒĢśĻ▒░ļéś Ļ░Ģņä▒ņØ┤ ņÜöĻĄ¼ļÉśņ¦Ć ņĢŖļŖö ņśüņŚŁņØä Ļ░ĆĻ░ÉĒ׳ ņĀ£Ļ▒░ĒĢĀ ņłś ņ׳ļŖö ņĄ£ņĀüņäżĻ│ä(topology optimization)ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņäżĻ│äļŖö ļÅÖņØ╝ĒĢ£ ĻĄ¼ņĪ░Ļ░Ģņä▒ņØä ĒÖĢļ│┤Ļ░Ć Ļ░ĆļŖźĒĢśĻ│Ā ņåīņ×¼ ņĀłĻ░É ļ░Å Ļ▓Įļ¤ēĒÖöņŚÉļÅä ĻĖ░ņŚ¼ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż.

Fig.┬Ā2

Design optimization of mounting bracket for aerospace

Fig.┬Ā3

The Rutherford rocket engine(Rocket Lab)

ņģŗņ¦ĖļŖö ŌĆśPotential elimination of toolingŌĆÖņØ┤ļŗż. ĻĖ░ņŚģļōżņØ┤ ĒöäļĪ£ĒåĀ ĒāĆņ×ģņØ┤ļéś ņŗ£ņĀ£ĒÆł ņāØņé░ņŗ£ ĒĢäņÜöĒĢ£ ĻĖłĒśĢļ╣äņÜ®ņØä ļīĆĒÅŁ ņżäņØ╝ ņłś ņ׳ņ¢┤ ļÅäņĀäņĀüņØĖ ņĀ£ĒÆłĻ░£ļ░£ņØ┤ Ļ░ĆļŖźĒĢ£ Ļ▓āļÅä Ēü░ ļ¦żļĀźņØ┤ļŗż. ļ»ĖĻĄŁņØś Rocket LabņØĆ ļē┤ņ¦łļ×£ļō£ņŚÉņä£ ļĪ£ņ╝ōĻ░£ļ░£ņØä ņ¦äĒ¢ēĒĢśļ®░ ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØä ņĀüĻĘ╣ņĀüņ£╝ļĪ£ ļÅäņ×ģĒĢśņŚ¼ ņĀĆļ╣äņÜ®ĒÖöļź╝ ņŗżĒśäĒ¢łļŗżĻ│Ā ĒĢ£ļŗż. ļĪ£ņ╝ō2ļŗ©ņŚÉ 9ļīĆņØś ņŚöņ¦äņØä ņןņ░®ĒĢśņŚ¼ ņØĖņĀØĒä░, Ēä░ļ│┤ ĒÄīĒöä ļō▒ņØś ņŻ╝ņÜö ņČöņ¦äņ▓┤ ļ░ĖļĖī ļō▒ņØä ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖłņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņŚ¼ ļĪ£ņ╝ōņØä 500ļ¦īļŗ¼ļ¤¼ ļ»Ėļ¦īņ£╝ļĪ£ ļ░£ņé¼ĒĢĀ ņłś ņ׳ļŗżĻ│Ā ļ░ØĒ׳Ļ│Ā ņ׳ļŗż. ļ│┤ņ×ēņØĆ ĒĢŁĻ│ĄĻĖ░ ņåīĒśĢļČĆĒÆł 300ņŚ¼ ņóģņØä 3DĒöäļ”░Ēä░ļĪ£ ņĀ£ņ×æ ņżæņŚÉ ņ׳ņ£╝ļ®░ ĻĖ░ĒāĆ ļ»Ėņé¼ņØ╝ ļČĆĒÆł, ņĀäĒł¼ĻĖ░ ļō▒ ļ░®ņé░ Ļ┤ĆļĀ©ļČĆĒÆłĻ│╝ ņŗĀņ░© Ļ░£ļ░£ ļō▒ņŚÉļÅä ņĀüņÜ®ņé¼ļĪĆņÖĆ ņĀĆļ╣äņÜ®ĒÖöļź╝ ņŗżĒśäĒĢ£ ņé¼ļĪĆļōżņØ┤ ņåŹņåŹ Ļ│ĄĻ░£ļÉśĻ│Ā ņ׳ļŗż.

2. ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņŚÉ ņé¼ņÜ®ļÉśļŖö ņןļ╣äņÖĆ ĻĖłņåŹņåīņ×¼

2.1 ņĀüņĖĄņĀ£ņĪ░ņÜ® ņןļ╣ä

ļ®öĒāł ņĀüņĖĄņĀ£ņĪ░ņןļ╣äļŖö Ēü¼Ļ▓ī ļæÉĻ░Ćņ¦ĆļĪ£ ļČäļźśĒĢĀ ņłś ņ׳ļŗż. ņ▓½ ļ▓łņ¦ĖļŖö Powder Bed Fusion (PBF) ļ░®ņŗØņØ┤ļŗż.

ņØ┤ ļ░®ņŗØņØĆ

Table 2ņŚÉ ļ│┤ļō»ņØ┤ ļČäļ¦ÉĻ│ĄĻĖē ņןņ╣śņŚÉņä£ ņØ╝ņĀĢĒĢ£ ļ®┤ņĀüņØä Ļ░Ćņ¦ĆļŖö ļČäļ¦É ļ▓Āļō£ņŚÉ ņłśņŗŁ ╬╝mņØś ļČäļ¦ÉņĖĄņØä Ļ╣öĻ│Ā ļĀłņØ┤ņĀĆ ļśÉļŖö ņĀäņ×Éļ╣öņØä ņäżĻ│äļÅäļ®┤ņŚÉ ļö░ļØ╝ ņäĀĒāØņĀüņ£╝ļĪ£ ņĪ░ņé¼ĒĢ£ Ēøä ĒĢ£ņĖĄ ĒĢ£ņĖĄņö® ņÜ®ņ£Ąņŗ£ņ╝£ ņīōņĢä ņś¼ļØ╝Ļ░ĆļŖö ļ░®ņŗØņØ┤ļŗż. PBF ļ░®ņŗØņØĆ SLS(Selected Laser Sintering) ļśÉļŖö SLM(Selected Laser Melting), Laser Cursing, DMLS(Direct Metal Laser Sintering) ļō▒ņØś ņÜ®ņ¢┤ļÅä Ēś╝ņÜ®ĒĢśĻ│Ā ņ׳ņ£╝ļéś ĻĘĖ ņøÉļ”¼ļŖö ļÅÖņØ╝ĒĢśļŗż. ļæÉ ļ▓łņ¦Ė ļ░®ņŗØņØĆ DED(Directed Energy Deposition) ļ░®ņŗØņØ┤ļŗż. ņØ┤ ļ░®ņŗØņØĆ ļ│┤ĒśĖĻ░ĆņŖż ļČäņ£äĻĖ░ņŚÉņä£ ļČäļ¦ÉņØä ņŗżņŗ£Ļ░äņ£╝ļĪ£ Ļ│ĄĻĖēĒĢśņŚ¼ Ļ│ĀņČ£ļĀźņØś ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ│ĄĻĖē ņ”ēņŗ£ ņÜ®ņ£ĄļÉśņ¢┤ ņĀüņĖĄĒĢ┤ ļéśĻ░ĆļŖö ļ░®ņŗØņØ┤ļŗż. PBFņÖĆ DEDļŖö Ļ░üĻ░ü ņןļŗ©ņĀÉņØä ņĢäļל Ēæ£ņŚÉ ņĀĢļ”¼ĒĢ┤ ļæÉņŚłņ£╝ļ®░, ņĀä ņäĖĻ│ä ņןļ╣äĒīÉļ¦żļ¤ēņØĆ ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢśĻ│Ā ĒśĢņāüņ×Éņ£ĀļÅä ĻĄ¼ĒśäņŚÉ ņ£Āļ”¼ĒĢ£ PBF ļ░®ņŗØņØ┤ ņøöļō▒Ē׳ ļ¦Äļŗż. PBFļ░®ņŗØņØĆ ļÅģņØ╝ņØś ConceptLaser, EOS, SLM ļō▒ņØ┤ ļÅģņØ╝ĒÜīņé¼Ļ░Ć 70%ņØ┤ņāüņØś ņŗ£ņןņĀÉņ£Āņ£©ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ ņÜ░ļ”¼ļéśļØ╝ņŚÉņä£ļŖö ņ£łĒżņŗ£ņŖż, ņŖżļ¦ź, ņä╝ĒŖĖļĪż ļō▒ņØ┤ Ļ░£ļ░£ņŚÉ ņä▒Ļ│ĄĒĢśņŚ¼ ņŗ£ĒīÉĒĢśĻ│Ā ņ׳ļŗż

7,8).

Table┬Ā2

Comparison of PBF and DED technologies

|

CRITERIA |

POWDER BED FUSION |

DIRECTIED ENERGY DEPOSITION |

|

Schematic Diagram |

|

|

|

Build speed |

5-20 cm┬│/h (~40-160 g/h) |

Up to 0.5 kg/h (~70 cm┬│/h) |

|

Accuracy |

+/- 0.02-0.05 mm/25 mm |

+/-0.125-0.25 mm/25 mm |

|

Detail capability |

0.04-0.2 mm |

0.5-1.0 mm |

|

Surface quality |

Ra 4-10 ╬╝m |

Ra 7-20 ╬╝m |

|

Max. part size |

800 mm ├Ś 400 mm ├Ś 500 mm |

2,000 mm ├Ś 1,500 mm ├Ś 750 mm |

|

Materials |

Steel, Al, Ti, CoCr, Ni base alloy, bronze |

Steel, Ti, Ni base alloy, ceramic |

|

Typical application |

Molds and die(tool inserts), Implants All types of component |

Repair of worn components Modification of tooling for re-use Shaft, ducts, airfoils and coating |

2.2 ņĀüņĖĄņĀ£ņĪ░ņÜ® ĻĖłņåŹļČäļ¦ÉņØś ĒŖ╣ņ¦Ģ

3DĒöäļ”░Ēä░ņÜ® ĻĖłņåŹļČäļ¦ÉņØĆ PBF ļ░®ņŗØņØĆ ĻĄ¼ĒśĢņØä ņé¼ņÜ®ĒĢśļ®░ ņĀ£ņĪ░ļ░®ņŗØņØĆ

Fig. 4ņÖĆ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ Ļ░ĆņŖż Atomisationņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśļ®░ Ļ│ĀņŻ╝ĒīīļĪ£ ļ┤ēņ×¼ņØś ĻĖłņåŹņØä Ļ░ĆņŚ┤Ēøä Ļ░ĆņŖżļź╝ ļČäņé¼ĒĢśļŖö EIGA(Electrode Induction Melting Gas Atomization), ņÖĆņØ┤ņ¢┤ļź╝ Ļ│ĄĻĖēĒĢśņŚ¼ ĒöīļØ╝ņ”łļ¦łļĪ£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ļČäņé¼ĒĢśļŖö ļ░®ņŗØ, ļ┤ēņ×¼ļź╝ Ļ│ĀņåŹņ£╝ļĪ£ ĒÜīņĀäĒĢśļ®░ ĒöīļØ╝ņ”łļ¦łļź╝ Ļ░ĆņŚ┤ĒĢśļŖö ļ░®ņŗØ ļō▒ņØ┤ ĻĄ¼ĒśĢĒÖö ļČäļ¦ÉņĀ£ņĪ░ņŚÉ ņ£Āļ”¼ĒĢśņŚ¼ ņŻ╝ņĪ░ ņé¼ņÜ®ļÉ£ļŗż. ļČäļ¦ÉņØś Ēü¼ĻĖ░ļŖö ņĀ£ņĪ░ĒÜīņé¼ļ¦łļŗż ņ░©ņØ┤Ļ░Ć ņ׳ņ¦Ćļ¦ī ļĀłņØ┤ņĀĆļź╝ ņé¼ņÜ®ĒĢśļŖö ConceptLaser ļ░Å EOSņØś Ļ▓ĮņÜ░ 25-55╬╝mļź╝, ņĀäņ×Éļ╣öņØä ņé¼ņÜ®ĒĢśļŖö Arcam ņé¼ļŖö 50-100╬╝m, MIMņØä ļīĆņ▓┤ĒĢĀ ņ┤łņåīĒśĢļČĆĒÆłņĀ£ņ×æņÜ®ņØĆ 1-5╬╝mļź╝ ņé¼ņÜ®ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż

9,10).

Fig.┬Ā4

Atomization processes for spherical metal powder

ņØ┤ ĻĄ¼ņāüĒÖöļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢśļŖö ņŚģņ▓┤ļŖö AP&C, Sandvik, H├Čgan├żs, TLS Technik, H.C.Stark ļō▒ņØ┤ ņĀ£ņĪ░ļź╝ ĒĢśĻ│Ā ņ׳ļŗż.

ļČäļ¦ÉņŚÉ ļīĆĒĢ£ ņÜöĻĄ¼ņĪ░Ļ▒┤ņØĆ ĻĄ¼ĒśĢĒÖöļÅä, ņ£ĀļÅÖļÅä, Tap density, ņé░ņåī ļ░Å ņ¦łņåī ļåŹļÅä ļō▒ņØ┤ ļ¦żņÜ░ Ļ╣īļŗżļĪ£ņÜ┤ ĒÄĖņØ┤ļ®░

Table 3ņŚÉ ņÜöĻĄ¼ņĪ░Ļ▒┤Ļ│╝ ņĖĪņĀĢļ░®ļ▓Ģ ļō▒ņØä ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā3

Measurement methods and requirement for additive manufacturing metal powder

|

Requirement |

Why? |

Measurement |

|

Spherical Shape |

High Packing Layer, Surface area and Low Porosity |

SEM, BET analysis |

|

Flowability |

Hall Test : ASTM 8214 MPIF 03 Carney Test : ASTM B964 |

|

Low Porosity |

Sound Microstructure |

SEM |

|

Particle Size |

Uniform Melting |

SEM, Laser Diffraction |

|

Purity |

Low Oxygen and Nitrogen Contents |

ON Analyzer |

|

Tap to Apparent Density Ratio |

Powder Packing |

Hausner or carr, Tapped densitytester |

|

Chemical Composition |

Uniform Mechanical Properties |

ICP-OES, XRD |

2.3 ĻĖłņåŹļČäļ¦ÉņØś ņóģļźśņÖĆ ņØæņÜ®ļČäņĢ╝

ĻĖ░ņĪ┤ņØś ļČäļ¦ÉņĢ╝ĻĖł ļ░®ļ▓ĢņØĆ ļČäļ¦ÉņØä ņä▒ĒśĢ ņĢĢņČĢņŗ£ņ╝£ ņåīĻ▓░ ļō▒ ņŚ¼ļ¤¼ Ļ│ĄņĀĢņØä Ļ▒░ņ╣śĻ▓ī ļÉśļéś ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØä ĒÖ£ņÜ®ĒĢśļ®┤ ļŗ©ņł£ĒĢśĻ▓ī ĻĖłņåŹļČäļ¦É ļ░ĢņŖż ļé┤ņŚÉņä£ ĻĄŁļČĆņĀüņØĖ ņÜ®ņ£ĄĻ│╝ ņ£Ąņ░®ņØ┤ ļ░£ņāØļÉśņ¢┤ ļČĆĒÆłņØ┤ ĒāäņāØĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ ļ░®ņŗØņØä ņé¼ņÜ®ĒĢśļ®┤ ņŖżĒü¼ļ×® ļō▒ņØś ņ×¼ļŻīņåÉņŗżļÅä ņŚåĻ│Ā ņ£Āņé¼ĒĢ£ ļööņ×ÉņØĖņØ┤ļéś ĒśĢņāüļ│ĆĻ▓ĮņŚÉ ļīĆĒĢ£ ņäżĻ│äļ│ĆĻ▓ĮņØ┤ ņ×Éņ£ĀļĪŁļŗżļŖö ņןņĀÉņØ┤ ņ׳ļŗż.

ļśÉĒĢ£ ĻĖ░ņĪ┤ ņŻ╝ņĪ░ļ░®ļ▓Ģņ£╝ļĪ£ ņĀ£ņĪ░Ļ░Ć ļČłĻ░ĆļŖźĒĢ£ ņ¢ĖļŹöņ╗Ę, ļŗżņżæĻ│Ą ĒśĢĒā£ ņĀ£ĒÆłņØś ņāØņé░ņØ┤ Ļ░ĆļŖźĒĢśļ®░, ļæÉĻ╗śļÅä 0.3mm ņØ┤ĒĢśļĪ£ ņĀ£ņ×æ Ļ░ĆļŖźĒĢśņŚ¼ ņĀĢļ░ĆĒĢ£ ļČĆĒÆłņĀ£ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢśĻ│Ā Netshape ņä▒ĒśĢņØ┤ Ļ░ĆļŖźĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņä▒ĒśĢņØ┤Ēøä ĻĖ░Ļ│äĻ░ĆĻ│Ą Ļ│ĄņĀĢņØä ļīĆĒÅŁ ņżäņØ╝ ņłś ņ׳ļŗż.

ĻĘĖļ¤¼ļéś ņĀüņĖĄņĀ£ņĪ░ņŚÉ ņé¼ņÜ®ļÉĀ ņłś ņ׳ļŖö ĻĖłņåŹņØĆ ļ¦Äņ¦Ć ņĢŖĻ│Ā ņ×ēĻ││ ļō▒ ņøÉņåīņ×¼ņŚÉ ļ╣äĒĢ┤ 20-30ļ░░ļĪ£ Ļ░ĆĻ▓® ļśÉĒĢ£ Ļ│ĀĻ░ĆņØ┤ļŗż. ĻĘĖ ņØ┤ņ£ĀļŖö ļČäļ¦ÉņĀ£ņĪ░ĻĖ░ņłĀņØ┤ ļé£ņØ┤ļÅäĻ░Ć ļåÆĻ│Ā Ļ░ü ĒĢ®ĻĖłļ¦łļŗż ņĀüņĖĄ ņĪ░Ļ▒┤ņØ┤ ļŗżļź┤ļ®░ Ēśäņ×¼ļĪ£ņä£ ņŗ£ņן ĒÖĢļīĆĻ░Ć ļÉśņ¦Ć ņĢŖņĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Ēśäņ×¼ ņé¼ņÜ®ļÉśļŖö ĻĖłņåŹņØĆ ņł£ĒāĆņØ┤ĒāĆļŖä ļ░Å ĻĘĖ ĒĢ®ĻĖł, ņŖżĒģīņØĖļĀłņŖż ĒĢ®ĻĖłļźś, ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł, Fe-Cr-Ni Ļ░Ģ, ļ¦łļź┤ņŚÉņØ┤ņ¦ĢĻ░Ģ, Inconel ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł, ĻĘĆĻĖłņåŹ ļō▒ņŚÉ ņĀ£ĒĢ£ņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░

Table 4ņŚÉ ļČäļ¦ÉņØś ņóģļźś ļ░Å ņØæņÜ®ļČäņĢ╝ļź╝

Table 5ņŚÉ ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä ļéśĒāĆļé┤ņŚłļŗż

11).

Table┬Ā4

Metal powder and applications for additive manufacturing

|

Materials name |

Material type |

Typical applications |

|

MaragingSteel MS1 |

18 Mar 300/1.2709 |

Injection moliding series tooling; Engineering parts |

|

StainlessSteel GP1 |

Stainless steel 17-4/1.4542 |

Functional prototypes and series parts; Engineering and medical |

|

StainlessSteel PH1 |

Hardenable stainless 15-5/1.4540 |

Functional prototypes and series parts; Engineering and medical |

|

NickelAlloy IN718 |

InconelŌäó 718, UNS N07718, AMS 5662, W.Nr 2.4668 etc. |

Functional prototypes and series parts; High temperature turbine parts etc. |

|

NickelAlloy IN625 |

InconelŌäó 625, UNS N06625, AMS 5666F, W.Nr 2.4856 etc. |

Functional prototypes and series parts; High temperature turbine parts etc. |

|

CobaltChrome MP1 |

CoCrMo superalloy, UNS R31538, ASTM F75 etc. |

Functional prototypes and series parts; Engineering, medical, dental |

|

CobaltChrome SP2 |

CoCrMo superalloy |

Dental restorations |

|

Titanium Ti64 |

Ti6Al4V, TiAl6V4 ELI |

Functional prototypes and series parts; Aerospace, motor sport etc. |

|

Aluminium |

AlSi10Mg, AlSi12 |

Functional prototypes and series parts; Engineering, automotive etc. |

|

ETC |

CL 80CU(Bronze), Yellow gold(18 carat), Silver alloy(930 sterling) |

Arts and Jewelry |

Table┬Ā5

Mechanical properties of metal materials for additive manufacturing

|

Materials |

Condition |

T.S [MPa] |

Y.S [MPa] |

Elong.[%] |

|

Aluminum AlSi10Mg |

as built |

280-355 |

235-250 |

1-3 |

|

Aluminum AlSi12 |

as built |

310-325 |

170-220 |

2-3 |

|

Tool steel 1.2709 |

heat-treated |

1900 |

1800 |

2-3 |

|

Tool steel 1.2083 (stainless) |

heat-treated |

1700 |

1600 |

>2 |

|

Stainless steel 1.4404 |

as built |

570 |

470 |

>15 |

|

Titanium TiAl6V4 |

heat-treated |

1060-1120 |

980-1040 |

10-18 |

|

Cobalt-Chrome ASTM F75 |

as built |

1100-1350 |

910-1010 |

8-13 |

|

Nickel-base alloy Inconel 718 |

as built, at 20┬░C |

1400 |

1100 |

10 |

2.4 ļ®öĒāłĒöäļ”░Ēīģ ņĀ£ĒÆł ņØæņÜ®ņé¼ļĪĆ

ļ®öĒāłĒöäļ”░Ēīģ ņĀ£ĒÆłņØś ņØæņÜ®ļČäņĢ╝ļŖö Ēü¼Ļ▓ī ĻĖłĒśĢ, ņ╣śĻ│╝ ļ░Å ņØśļŻīļČäņĢ╝, ņ×ÉļÅÖņ░©, ņÜ░ņŻ╝ĒĢŁĻ│Ą, ņĀäņ×ÉĻĖ░ĻĖ░ ļō▒ņ£╝ļĪ£ ļéśļłī ņłś ņ׳ņ£╝ļ®░ Ēśäņ×¼ņØś ņĀüņÜ®ļČäņĢ╝ņÖĆ ļ»ĖļלņØś ņĀüņÜ®Ļ░ĆļŖź ļČäņĢ╝ļź╝

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż

12).

ņÜ░ņŻ╝ĒĢŁĻ│Ą ļČäņĢ╝ļŖö Airbus, GE ļō▒ņŚÉņä£ ĒÖ£ļ░£ĒĢśĻ▓ī ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. Ēä░ļ╣ł ļĖīļĀłņØ┤ļō£, ņŚ░ņåīĻĖ░ ļČĆĒÆł, Ļ░üņóģ ļĖīļØ╝ņ╝ō, ņŚ░ļŻī ļģĖņ”É ļō▒ļō▒ Ļ░Ćņŗ£ņĀüņØĖ ņä▒Ļ│╝ ļō▒ņØ┤ ņåŹņåŹ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ņ£╝ļ®░ ņŻ╝ļĪ£ ņé¼ņÜ®ĒĢśļŖö ņåīņ×¼ļŖö Inconel ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ļ░Å ĒāĆņØ┤ĒāĆļŖä, CoCrĒĢ®ĻĖł ļō▒ņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉ£ļŗż. ĻĘĖļ¤¼ļéś ņĀüņĖĄņåīņ×¼ņØś ņŚ┤ņØæļĀź, Ēö╝ļĪ£Ļ░ĢļÅä, creep ĒŖ╣ņä▒ ļō▒ņŚÉ ļīĆĒĢ£ ļ│┤ļŗż ņŗĀļó░ņä▒ņØä ĒÖĢļ│┤ĒĢ┤ņĢ╝ļ¦ī ņĀüņÜ®ļČäņĢ╝Ļ░Ć ņ”ØĻ░ĆĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

ņØśļŻīļČäņĢ╝ļŖö ĒŖ╣Ē׳ Ļ░£ņØĖ ļ¦×ņČżĒśĢņ£╝ļĪ£ ņĀ£ņ×æļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░ņĪ┤ ļ░®ņŗØļ│┤ļŗż ņŗĀņåŹĒĢśĻ│Ā Ļ░ĆĻ▓®ņØ┤ ņĀĆļĀ┤ĒĢ£ ņןņĀÉņØ┤ ņ׳ļŗż. ĒÖ£ņÜ®ļÉśļŖö ņé¼ļĪĆļŖö ņ╣śĻ│╝ņÜ® Ļ░üņóģ Ēü¼ļØ╝ņÜ┤, Ļ│ĀĻ┤ĆņĀł ļ╣äĻĄ¼ņ╗Ą ļō▒ ņØĖĻ│Ąļ╝ł, ļæÉĻ░£Ļ│© ņåÉņāü Ēøä ļ©Ėļ”¼ ņ×äĒöīļ×ĆĒŖĖ, ņ▓ÖņČö ņ×äĒöīļ×ĆĒŖĖ, Ļ░üņóģ ņłśņłĀņÜ® ļÅäĻĄ¼ ļō▒ņŚÉļÅä ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņŻ╝ļÉ£ ņ×¼ļŻīļŖö Co-Cr ĒĢ®ĻĖł ļ░Å Ti ĒĢ®ĻĖłņØ┤ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ĻĄŁļé┤ņŚÉļÅä ĒÖĢņé░ļÉśĻ│Ā ņ׳ņ¢┤ Ē¢źĒøä ņŗ£ņןĻĘ£ļ¬©Ļ░Ć Ēü¼ņ¦ł Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

Fig.┬Ā5

Prototype parts of automobile

Fig.┬Ā6

Fig.┬Ā7

Aerospace parts(up: F-15 part made by DED process, down: combustor made by PBF process)

ņ×ÉļÅÖņ░©ļČäņĢ╝ļŖö ņ¢æņé░ņÜ®ņØ┤ļØ╝ĻĖ░ ļ│┤ļŗżļŖö ņŻ╝ļĪ£ ĒöäļĪ£ĒåĀ ĒāĆņ×ģņÜ®ņ£╝ļĪ£ ļ¦ÄņØ┤ ņĀ£ņ×æļÉśļ®░, ņØ╝ļČĆ ļ¬©Ēä░ņŖżĒżņĖĀņÜ®ņØś ĒŖ£ļŗØņĀ£ĒÆł, ļŗ©ņóģļ¬©ļŹĖņØś ļČĆĒÆł ņĀ£ņ×æņŚÉ ĒÖ£ņÜ®ļÉ£ļŗż. ņĄ£ĻĘ╝ ļööņĀż ņ¦üļČäņé¼ ņŚöņ¦äņÜ® ņŚ░ļŻīļČäņé¼ņןņ╣śļź╝ Ļ░£ļ░£ĒĢśņŚ¼ ņŚ░ļŻīĒÜ©ņ£©ņØä Ē¢źņāüņŗ£ņ╝░ļŗżĻ│Ā ļ│┤Ļ│ĀĻ░Ć ņ׳ņ¢┤ ņ¦üņĀæ ņĀ£ņĪ░ĒĢ£ ļČĆĒÆłņØ┤ ņ¢æņé░ņ░©ņŚÉ ņĀüņÜ®ļÉĀ ņłś ņ׳ļŖö ļČĆĒÆłļÅä ļŗżņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņĀäļ¦ØļÉ£ļŗż.

Fig.┬Ā8

Sales performance of metal AM equipment(2015)

ĻĘĖ ņÖĖ RFID ņéĮņ×ģņØä ņ£äĒĢ┤ ņĀ£ņ×æļÉśļŖö ĻĖłĒśĢ, ĻĘĆĻĖłņåŹņØä ĒÖ£ņÜ®ĒĢ£ Ļ░üņóģ ņןņŗĀĻĄ¼ ļō▒ņŚÉļÅä ņłśņÜöĻ░Ć ņ׳ļŗż

13).

ņĀüņĖĄņĀ£ņĪ░ ņŗ£ņןņØĆ Ēü¼Ļ▓ī ņןļ╣ä, ņåīņ×¼, ņĀüņĖĄņĀ£ņĪ░ĒĢ£ ņÖäņĀ£ĒÆł, ĻĄÉņ£Ī ļ░Å ņåīĒöäĒŖĖņø©ņ¢┤ ļō▒ņ£╝ļĪ£ Ēü¼Ļ▓ī ļéśļłī ņłś ņ׳ļŗż.

Table 7ņŚÉ 2018ļģäĻ╣īņ¦Ć Ļ░ü ļČäņĢ╝ņŚÉ ļīĆĒĢ£ ņŗ£ņן ņĀäļ¦ØņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ņ£╝ļ®░ 2013ļģä ļ│┤ļŗż 2018ļģäņŚÉļŖö ņŚ░ĒÅēĻĘĀ 45.7%ņØś ņä▒ņןņ£╝ļĪ£ 5ļģä ņé¼ņØ┤ 6.5ļ░░ņØś ņŗ£ņןņØ┤ ĒśĢņä▒ļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ ņżæ Roland Bergerņé¼ņØś ņĪ░ņé¼ņŚÉ ļö░ļź┤ļ®┤ ĻĖłņåŹĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņŗ£ņןņØĆ ņןļ╣äņŗ£ņןņØĆ 30%, ņåīņ×¼ļŖö 20%, Ļ┤ĆļĀ© ņä£ļ╣äņŖżņŗ£ņןņØĆ 30%ļź╝ ņ░©ņ¦ĆĒĢśļ®░ ņןļ╣äņØś Ļ▓ĮņÜ░ 2023ļģä 77ņ¢Ą ņ£ĀļĪ£ļĪ£ ņśłņāüĒĢśĻ│Ā ņ׳ļŗż

14).

Table┬Ā7

Global market share and outlook of additive manufacturing

|

Classification |

2013($billion) |

2014($billion) |

2018($billion) |

CAGR |

|

AM equipment market |

7 |

13 |

54 |

50.1% |

|

Service and Material Market |

18 |

25 |

108 |

43.8% |

|

Total market |

25 |

38 |

162 |

45.7% |

ĻĖłņåŹļČäļ¦Éņŗ£ņןņØś Ļ▓ĮņÜ░ ņĀäņ▓┤ ņĀüņĖĄņĀ£ņĪ░ ņåīņ×¼ņŗ£ņןņØś 5.9%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░ 2015ļģä ņĢĮ 600Ēåż ņĀĢļÅäņØś ņłśņÜöĻ░Ć ņ׳ņŚłņ£╝ļ®░, 2023ļģä 4,800Ēåżņ£╝ļĪ£ ĻĖłņåŹņןļ╣ä ļ│┤ĻĖēņŚÉ ļö░ļźĖ ņłśņÜöĻ░Ć 8ļ░░ ņØ┤ņāüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüĒĢśĻ│Ā ņ׳ļŗż.

2015ļģä ņĀäņäĖĻ│ä ļ®öĒāł Ēöäļ”░Ēä░ ļ¦żņČ£ņØĆ ĻĘĖļ”╝ 8ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ ņ┤Ø 264ļ░▒ļ¦īļŗ¼ļ¤¼ļĪ£ ConceptLaser, EOS, SLM ļō▒ ļÅģņØ╝ĻĖ░ņŚģņØ┤ 70% ņØ┤ņāü ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░ Ēøäļ░£ņŻ╝ņ×ÉņØĖ ļ»ĖĻĄŁņØś 3D SystemsņŚÉņä£ļÅä ļŗ©ĻĖ░Ļ░äņŚÉ ļ¦żņČ£ņŗżņĀüņØ┤ ņāüņŖ╣ļÉśĻ│Ā ņ׳ļŗż.

Ē¢źĒøä Ļ▓Įņé¼ĻĖ░ļŖźņ×¼ļŻīļéś MMC ļō▒ ļ│ĄĒĢ®ņåīņ×¼ņŚÉ ļīĆĒĢ£ ĻĖ░ņłĀĻ░£ļ░£, ņØĖņćäņĀäņ×ÉņÜ® ļéśļģĖĻĖē ļČäļ¦ÉņØś ņłśņÜöļÅä ļ░£ņāØļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļŖöļ░ö ņåīņ×¼ņŗ£ņןņØś ņ¦ĆņåŹņĀüņØĖ ĒÖĢļīĆĻ░Ć ņśłņāüļÉ£ļŗż.

3. Ļ▓░ļĪĀ

ņĀüņĖĄņĀ£ņĪ░ĻĖ░ņłĀņØ┤ ļīĆņżæļōżņŚÉĻ▓ī ņĢīļĀżņ¦ä Ļ▓āņØĆ ļČłĻ│╝ ņłśļģäņØ┤ ņ¦Ćļé¼ņ£╝ļ®░ Ļ│╝Ļ▒░ ļ¦īļŖźņØś ļÅäĻ╣©ļ╣ä ļ░®ļ¦ØņØ┤ņ▓śļ¤╝ ĒżņןņØ┤ ļÉśņ¢┤ ņäĖĻ░äņØś Ļ┤Ćņŗ¼ņØä ĒĢ£ļ¬ĖņŚÉ ļ░øņĢśņ£╝ļéś ņĄ£ĻĘ╝ņŚÉļŖö ĻĘĖ ņŚ┤ĒÆŹņØ┤ ļŗżņåī ņ×Āņ×ĀĒĢ£ Ļ░ÉņØ┤ ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņĄ£ĻĘ╝ Ēö╝ĻĘ£ņ¢┤ ļō▒ļō▒ņØś ņāØĒÖ£ņåīĒÆłņŚÉņä£ ņāØņé░ĻĖ░ļ░śĒśĢ ļČĆĒÆłņØś ņä▒Ļ│Ąņé¼ļĪĆĻ░Ć ņåŹņåŹ ļéśņśżĻ│Ā ņ׳ņ£╝ļ®░ ĻĖłņåŹļČĆĒÆłņØś Ļ┤Ćņŗ¼ļÅäļŖö ĻĖēņ”ØĒĢśĻ│Ā ņ׳ļŗż. ĒĢ┤ņÖĖ ņĀüņĖĄņĀ£ņĪ░ņäżļ╣äņé¼ļōżļÅä ļīĆĒśĢĒÖöņÖĆ ņĀüņĖĄņåŹļÅä ņ”ØĻ░Ćļź╝ ņ£äĒĢ£ ļ®ĆĒŗ░ ļĀłņØ┤ņĀĆ ņŗ£ņŖżĒģ£, ņĀüņĖĄĻ▓░ĒĢ© ņŗżņŗ£Ļ░ä Ļ▓Ćņé¼ĻĖ░ļŖź, Ļ│ĀņĀĢļ░ĆĒÖö ļ░Å ņ┤łņåīĒśĢļČĆĒÆł ņĀ£ņĪ░ ļō▒ ļ¦ÄņØĆ ĒśüņŗĀņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ņÜ░ļ”¼ļéśļØ╝ļÅä ņ£łĒżņŗ£ņŖż, ņŖżļ¦ź, ņä╝ĒŖĖļĪż, ņØĖņŖżĒģŹ ļō▒ņØś ņןļ╣äĻ░£ļ░£ņØ┤ Ļ░ĆņåŹĒÖöļÉśĻ│Ā ņ׳ņ£╝ļ®░ ņĀüņĖĄņĀ£ņĪ░ņÜ® ļČäļ¦ÉņØś Ļ░£ļ░£ ņä▒Ļ│Ą ņåīņŗØļÅä ļōżļĀżņśżĻ│Ā ņ׳ļŗż. Ēśäņ×¼ ņĀüņĖĄņĀ£ņĪ░ ĻĖ░ņłĀņŚÉ ņ׳ņ¢┤ņä£ ĻĖłņåŹ ļČäņĢ╝ņØś ņØæņÜ®ļ▓öņ£äĻ░Ć ņĀ£ĒĢ£ņĀüņØ┤ņŚłņ£╝ļéś ĻĄŁļé┤ņŚÉļÅä ņןļ╣ä ļ│┤ĻĖēņØ┤ ĒÖĢņé░ļÉśĻ│Ā ņ׳ņ¢┤ Ļ░üņóģ ĻĖłĒśĢņĀ£ņ×æ, ņØśļŻīļČäņĢ╝, ļĪ£ļ┤ćļČĆĒÆł, ļ░®ņé░ ļ░Å ņ×ÉļÅÖņ░© ļČĆĒÆł ņĀ£ņĪ░ļÅä ņĀÉņ░© ĒÖĢņé░ļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. Ē¢źĒøä KFXņé¼ņŚģ ļō▒ņŚÉņä£ļÅä ĻĖłņåŹ ņĀüņĖĄĻĖ░ņłĀņØä ļÅäņ×ģĒĢĀ ņśłņĀĢņ£╝ļĪ£ ņ׳ņ¢┤ ĻĘĖ ņĀäļ¦ØņØĆ ļ░ØļŗżĻ│Ā ĒĢĀņłś ņ׳ļŗż.

ĻĄŁļé┤ņÖĖņĀüņ£╝ļĪ£ ĒöīļØ╝ņŖżĒŗ▒ ļČĆĒÆłņØä 3D Ēöäļ”░Ēä░ļĪ£ ļČĆĒÆłņØä ņĀ£ņĪ░ĒĢśļŖö ĻĖ░ņłĀņØĆ ļÅäņ×ģĻĖ░ļź╝ ņ¦Ćļéś ņä▒ņłÖĻĖ░ļĪ£ ņĀæņ¢┤ļōżĻ│Ā ņ׳ņ£╝ļéś, ĻĖłņåŹņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśļŖö ĻĖ░ņłĀņØĆ ņäĀņ¦äĻĄŁņŚÉ ļīĆļ╣äĒĢśņŚ¼ ĻĖ░ņłĀĻ▓®ņ░©Ļ░Ć Ēü¼Ļ▓ī ļÆżļ¢©ņ¢┤ņ¦Ćņ¦Ć ņĢŖļŖö ļÅäņ×ģ ņä▒ņןĻĖ░ņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņÜ░ļ”¼ļéśļØ╝ļÅä ņןļ╣äņĀ£ņ×æņØä ļ╣äļĪ»ĒĢ┤ņä£ ļ│┤ļŗżļŖö ņŗ£ņןĻĘ£ļ¬©Ļ░Ć ļŹö Ēü░ ĻĖłņåŹļČäļ¦Éņåīņ×¼ ļ░Å ņØæņÜ®ļČäņĢ╝ļź╝ ĒÖĢņןĒĢśļŖö Ļ▓āņØ┤ ņŗ£ĻĖēĒĢśļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print