1. ņä£ ļĪĀ

ņĄ£ĻĘ╝ ĻĄ¼ņĪ░ļ¼╝ņØ┤ Ļ▒░ļīĆĒÖöļÉśļŖö ņČöņäĖņŚÉ ļö░ļØ╝ ņĮśĒü¼ļ”¼ĒŖĖ Ļ▒┤ļ¼╝ņŚÉ ļ╣äĒĢ┤ ņ×ÉņżæņØ┤ ņĀüĻ│Ā Ļ░Ģņä▒ņØ┤ Ēü░ Ļ░ĢĻĄ¼ņĪ░ļ¼╝ņØ┤ ļ¦ÄņØ┤ Ļ▒┤ņäżļÉśĻ│Ā ņ׳ļŗż. ņ×æņØĆ Ļ▒┤ļ¼╝ļōżļÅä Ļ▒┤ņäżĻ│ĄĻĖ░Ļ░Ć ņ¦¦Ļ│Ā, Ļ▒┤ņČĢļ╣äņÜ®ņØ┤ Ļ▓ĮņĀ£ņĀüņØ┤ļ»ĆļĪ£ ņĪ░ļ”ĮņŗØ Ļ▒┤ņČĢļ¼╝ņØ┤ ļŖśņ¢┤ļéśĻ│Ā ņ׳ļŖö ņČöņäĖņØ┤ļŗż. Ļ░ĢĻĄ¼ņĪ░ļ¼╝ņØĆ ĻĄ¼ņĪ░ļ¼╝ņØś ĒŖ╣ņä▒ņāü ļ¦ÄņØĆ ņĀæĒĢ®ļČĆņ£äĻ░Ć ļ░£ņāØļÉśļ®░, Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļŖö ņĀæĒĢ®ļ░®ņŗØņØĆ ņÜ®ņĀæĻ│╝ ļ”¼ļ▓│Ļ▓░ĒĢ®, ļ│╝ĒŖĖņ▓┤Ļ▓░ ļō▒ņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļéś, ņĄ£ĻĘ╝ņŚÉļŖö Ļ░äĒÄĖņä▒Ļ│╝ ņŗĀļó░ņä▒ņØä Ļ│ĀļĀżĒĢśņŚ¼ ļ│╝ĒŖĖņ▓┤Ļ▓░ņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. ļ│╝ĒŖĖļŖö ļīĆņ▓┤ļĪ£ ļ¦łņ░░ņĀæĒĢ®ņŚÉ ņØśĒĢśņŚ¼ ņŗ£Ļ│ĄļÉśļ®░, ņĀæĒĢ®ļČĆņØś Ļ░Ģņä▒ĒÖĢļ│┤ņÖĆ ņØæļĀźņĀäļŗ¼ņØś ĒÜ©ņ£©ņä▒ņØ┤ļ×Ć Ļ┤ĆņĀÉņŚÉņä£ ņĀäļŗ© ļśÉļŖö ņØĖņןņĀæĒĢ®ņŚÉ ļ╣äĒĢśņŚ¼ ļø░ņ¢┤ļé£ ņä▒ļŖźņØä ļ│┤ņŚ¼ņżĆļŗż.

Ļ│╝Ļ▒░ ņāüņÜ®ĒÖöļÉ£ Ļ│ĀņןļĀź ļ│╝ĒŖĖņØś ņ▓┤Ļ▓░ņØĆ ņ▓┤Ļ▓░Ļ│ĄĻĄ¼ņÖĆ Ēö╝ņ▓┤Ļ▓░ļ¼╝Ļ░äņØś ļ¦łņ░░ņŚÉ ņØśĒĢ£ Ēü░ ņåīņØīņ£╝ļĪ£ ņØĖĒĢ┤ Ļ▒┤ņäżĒśäņןņØś ļéśņü£ ņ×æņŚģĒÖśĻ▓ĮĻ│╝ ņŻ╝ļ»╝ ļ»╝ņøÉļÅä ļ░£ņāØĒĢśņśĆņ£╝ļéś, ļŗ©ņĀÉņØä ļ│┤ņÖäĒĢśņŚ¼ ņ▓┤Ļ▓░ ņŗ£ ņåīņØīņØ┤ Ļ▒░ņØś ņŚåĻ│Ā ņ▓┤Ļ▓░ĒÆłņ¦łļÅä ņÜ░ņłśĒĢ£ ļ│╝ĒŖĖ MakerņŚÉ ņØśĒĢ┤ ļ│┤ņ”ØļÉ£ Torshear (ņØ┤ĒĢśT/S) Bolt Ļ░Ć Ļ░£ļ░£ļÉśņ¢┤ ļäÉļ”¼ ņé¼ņÜ®ļÉ©ņŚÉ ļö░ļØ╝ ņåīņØīņŚÉ ļīĆĒĢ£ ļ¼ĖņĀ£ĒĢ┤Ļ▓░ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņ▓┤Ļ▓░ ĒÆłņ¦łļÅä ĒĢ£ņĖĄ ļŹö Ļ│ĀĻĖēĒÖö ļÉśņŚłļŗż. ļśÉĒĢ£ Ļ▒┤ņČĢņØś ļīĆĒśĢĒÖö ļ░Å Ļ│ĀņĖĄĒÖöņÖĆ ļŹöļČłņ¢┤ ĻĄÉļ¤ēņØĆ ĒåĄĒ¢ēļ¤ēņØś ĻĖēņ”ØĻ│╝ ņżæļ¤ēĒÖö ļō▒ņ£╝ļĪ£ ņØĖĒĢ┤ ļ░śļ│ĄĒĢśņżæĻ│╝ Ēö╝ļĪ£Ļ░ĢļÅäņŚÉ Ļ▓¼ļö£ ņłś ņ׳ļŖö Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀæĒĢ®ņØ┤ ļŹöņÜ▒ ļ│┤ĒÄĖĒÖöļÉśĻ│Ā ņ׳ļŗż. Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀæĒĢ®ļČĆļŖö ļŗżļźĖ ņĀæĒĢ®ļ░®ņŗØņØś ņĀæĒĢ®ļČĆņŚÉ ĒĢäņŚ░ņĀüņ£╝ļĪ£ ļ░£ņāØļÉśļŖö ĻĄŁļČĆņĀüņØĖ ņ¦æņżæņØæļĀźņØ┤ ņŚåĻ│Ā, ņØæļĀźņĀäļŗ¼ņØ┤ ņøÉĒÖ£ĒĢśĻ│Ā Ļ░Ģņä▒ ļ░Å ļé┤ļĀźņØ┤ Ēü¼ļ®░ ļśÉĒĢ£ ļ░śļ│ĄĒĢśņżæņŚÉ ļīĆĒĢ┤ņä£ļÅä ļåÆņØĆ Ēö╝ļĪ£Ļ░ĢļÅäļź╝ ļ░£Ē£śĒĢĀ ņłś ņ׳ļŗż

1-4).

ņ£äņŚÉ ņäżļ¬ģĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļŗ©ņĀÉņØ┤ ļ│┤ņÖäļÉ£ T/S Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀæĒĢ®ņØ┤ Ļ▒┤ņäżļČĆļ¼ĖņŚÉ ņé¼ņÜ®ļÉśņŚłņ£╝ļéś, ņ▓┤Ļ▓░ Ēøä ļ░£ņāØļÉśļŖö ŌĆ£ļģ╣ŌĆØņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ņŗ£Ļ│ĄļÉ£ ĻĄÉļ¤ē, Ļ▒┤ņČĢņŚÉ ļīĆĒĢ£ ĒÆłņ¦łļ│┤ņ”ØņŚÉ ļīĆĒĢ£ ņŗĀļó░ņä▒ņØ┤ ĒĢśļØĮļÉśņŚłļŗż. ņØ┤ļź╝ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŖö Ļ│ĀņןļĀź ļ│╝ĒŖĖņØś ļé┤ņŗØņä▒ņØ┤ ņ”ØĻ░ĆļÉ£ Ēæ£ļ®┤ņ▓śļ”¼ņŚÉ ļīĆĒĢ£ ĻĖ░ņłĀ ņŖĄļōØņØ┤ ņĀłņŗżĒ׳ ņÜöĻĄ¼ļÉśņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ļśÉĒĢ£ Ļ░ĢĻĄ¼ņĪ░ļ¼╝ņØś ņĀæĒĢ®ņØä ņ£äĒĢ£ T/S Ļ│ĀņןļĀź ļ│╝ĒŖĖ, ļäłĒŖĖ ļ░Å ņÖĆņģöņØś ļé┤ņŗØņä▒ņØä Ļ░ĢĒÖöĒĢśĻĖ░ ņ£äĒĢ£ Ēæ£ļ®┤ņ▓śļ”¼ņØś ņÜöĻĄ¼Ļ░Ć ĻĖēņ”ØĒĢśĻ│Ā ņ׳ļŖö ņāüĒÖ®ņØ┤ļ®░ ņś©ļÅä, ņŖĄļÅä ļō▒ ņŻ╝ņ£ä ĒÖśĻ▓ĮņŚÉ ņśüĒ¢źņØä ņĀüĻ▓ī ļ░øļŖö ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ēæ£ļ®┤ņ▓śļ”¼Ļ░Ć ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗżĒŚśņØä ĒåĄĒĢ┤ KS B2819 (ĻĄ¼ņĪ░ņÜ® ĒåĀĒü¼-ņĀäļŗ©ĒśĢ Ļ│ĀņןļĀź 6Ļ░üļ│╝ĒŖĖ, 6Ļ░üļäłĒŖĖ, ĒÅēņÖĆņģöņØś ņäĖĒŖĖ) & EN 14399-10 (High-strength structural bolting assemblies for preloading. Part 10: System HRC Bolt and nut assemblies with calibrated preload) ĻĘ£Ļ▓®ņŚÉņä£ ņÜöĻĄ¼ļÉśļŖö ĒÆłņ¦ł ĒŖ╣ņä▒ņØä Ļ│Āņ░░

5-8)ĒĢśĻ│Ā, Ēæ£ļ®┤ņ▓śļ”¼(Armor Galv, Green Kote, Dacro ļ░Å Geomet)ļ│ä ļÅäĻĖł ļæÉĻ╗śĻ░Ć ļé┤ņŗØņä▒

9-11)ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņŚ░ĻĄ¼ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓░Ļ│╝ļŖö Ē¢źĒøä Ēæ£ļ®┤ņ▓śļ”¼ļź╝ ĒåĄĒĢśņŚ¼ ļé┤ņŗØņä▒ņØ┤ Ļ░ĢĒÖöļÉ£ Ļ│ĀņןļĀź ļ│╝ĒŖĖļź╝ Ļ░£ļ░£ ļ░Å ņāüņÜ®ĒÖöĒĢśļŖöļŹ░ ņŚ░ĻĄ¼ ņ×ÉļŻīļĪ£ ĒÖ£ņÜ®ļÉĀ Ļ▓āņØ┤ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1 ņŗ£ĒŚśĒÄĖ ņżĆļ╣ä

S10T Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņäĖĒŖĖņŚÉ ļīĆĒĢśņŚ¼ 4ņóģļźśņØś Ēæ£ļ®┤ņ▓śļ”¼ļÉ£ ņŗ£ĒÄĖņØä Ļ░ü ņĀ£ņĪ░ņé¼ņŚÉņä£ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ņĀ£ņ×æļÉ£ ņŗ£ĒÄĖļōżņØś ļé┤ņŗØņä▒ ņŗżĒŚś ļ░Å ļÅäĻĖł ļæÉĻ╗ś ņĖĪņĀĢ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ Ēæ£ļ®┤ņ▓śļ”¼ ņĪ░Ļ▒┤ņØĆ Dacro, Geomet, Green Kote, Armor GalvņØś 4Ļ░Ćņ¦Ć ņóģļźśņśĆņ£╝ļ®░ Ļ░ü Ēæ£ļ®┤ņ▓śļ”¼ļ│ä 1ņäĖĒŖĖņö® ņ┤Ø 4ņäĖĒŖĖļź╝ ņŗżĒŚśĒĢśņśĆļŗż. ņāśĒöī 1ņäĖĒŖĖļŖö ļ│╝ĒŖĖ, ļäłĒŖĖ ņÖĆņģöļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŗż. ņŚ¼ĻĖ░ņä£ ņåīņ×¼ļŖö S10T (M24X80, 120)ņØ┤ļŗż.

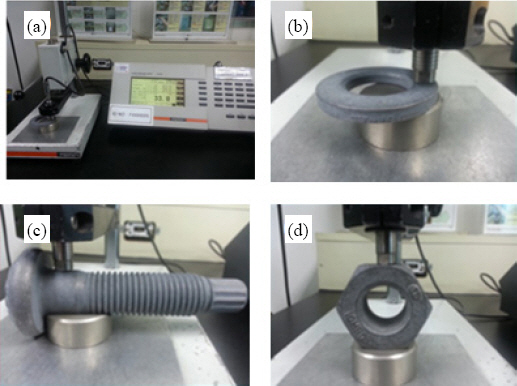

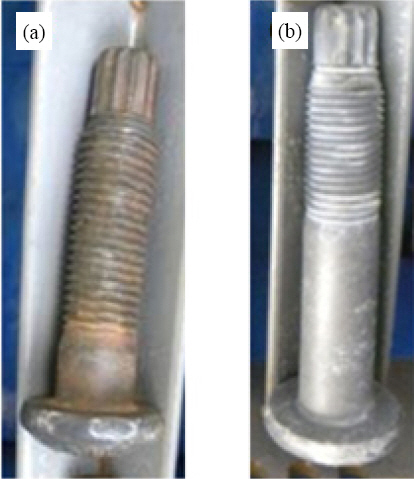

Fig. 1ņØĆ Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼, Green Kote Ēæ£ļ®┤ņ▓śļ”¼, Dacro Ēæ£ļ®┤ņ▓śļ”¼ ļ░Å Geomet Ēæ£ļ®┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢśņŚ¼ ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņŗ£ļŻīņØś ļ¬©ņŖĄņØ┤ļŗż.

Fig.┬Ā1

Photos of the surface treated samples according to (a) Armor glv. (b) Green kote (c) Dacro and (d) Geomet

Table 1ņØĆ Ēæ£ļ®┤ ņ▓śļ”¼ ļé┤ņŗØņä▒ ņŗżĒŚśņØä ņ£äĒĢ£ ņŚ╝ņłśļČäļ¼┤ņŗ£ĒŚś S.S.T. (Salt Spray Test) ņäżļ╣äņØś ņ×æņŚģņĪ░Ļ▒┤ņŚÉ ļīĆĒĢ£ ĻĖ░ņżĆņ╣ś ļ░Å ņŗżņĖĪĻ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż. ļśÉĒĢ£ Ēæ£ļ®┤ ņ▓śļ”¼ ņĪ░Ļ▒┤ļ│ä ļé┤ņŗØņä▒ ņÜöĻĄ¼ ņŗ£Ļ░äņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż. Dacro ņ▓śļ”¼ļŖö ņĀüņ▓Ł 480 h ņØ┤ņāü(ņĀ£ņĪ░ņé¼ņØś ļé┤ļČĆ Ēæ£ņżĆņŚÉ ļö░ļ”ä), Geomet ņ▓śļ”¼ļŖö ņĀüņ▓Ł 850 h ņØ┤ņāü(ņĀ£ņĪ░ņé¼ņØś ļé┤ļČĆ Ēæ£ņżĆņŚÉ ļö░ļ”ä), Green Kote ņ▓śļ”¼ļŖö ņĀüņ▓Ł 1,000 h ņØ┤ņāü

12), Armor Galv. ņ▓śļ”¼ļŖö ņĀüņ▓Ł 1,000 h ņØ┤ņāü

12) ņØś ņĪ░Ļ▒┤ņØä ņÜöĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż. ļ│Ė ņŗżĒŚśņØś ņŗ£ļŻīļŖö

Table 1Ļ│╝ Ļ░ÖņØĆ ņŗżĒŚś ņĪ░Ļ▒┤ņŚÉņä£ Ļ░ü Ēæ£ļ®┤ņ▓śļ”¼ ņĀ£ĒÆłņØä Ļ░ü 1 Setņö® ņ▒äņĘ©ĒĢśņŚ¼ ņŗżĒŚśĒĢĀ ņłś ņ׳ļÅäļĪØ ņżĆļ╣äĒĢśņśĆļŗż. ļé┤ņŗØņä▒ ļČäņäØņØä ņ£äĒĢ£ ņŗ£ĒŚśĻĖ░ ņĪ░Ļ▒┤ņØĆ ņĢäļל ņĪ░Ļ▒┤Ļ│╝ Ļ░Öļŗż.

Table┬Ā1

Conditions of salt spray test

|

Division |

Reference value |

Measured value |

|

Temperature (spray room) |

33.3 ~ 36.1 ┬░ C |

34.5 |

|

Spray pressure |

0.7 ~ 1.8 kg/cm┬▓

|

1.0 |

|

Density |

4 ~ 6% |

4.9 |

|

pH |

6.5 ~ 7.2 |

7.1 |

2.2 ņŚ╝ņłśļČäļ¼┤ ņŗżĒŚś ļ░Å ļÅäĻĖłĒŖ╣ņä▒ ļČäņäØņŗżĒŚś

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ņØä ņŗżĒŚśĒĢśļŖö ņŚ╝ņłśļČäļ¼┤ ņŗ£ĒŚśĻĖ░ļŖö ļ╣äņĀ╝ĒģŹ(ņŻ╝)ņŚÉņä£ ņĀ£ņ×æĒĢ£ ņןņ╣śņØ┤ļ®░, ĻĘ£Ļ▓®ņØĆ 900 mm ├Ś 600 mm ├Ś 60 mm ņØ┤ļŗż. ņŚ╝ņłśļČäļ¼┤ņŗżĒŚśņŚÉ ļīĆĒĢ£ ņĀłņ░©ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż. ņÜ░ņäĀ ņŗ£ĒŚśĻĖ░ ļé┤ļČĆ ņś©ļÅäļź╝ 34┬░ļĪ£ ņ£Āņ¦ĆĒĢśņśĆļŗż. ļŗżņØī ņś©ļÅä ĒÅēĒśĢņāüĒā£ņŚÉ ļŗżļŗżļźĖ Ēøä ņāśĒöīņØä Ēł¼ņ×ģĒĢśņśĆĻ│Ā, ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ ļČĆņŗØ ņāüĒā£ļź╝ ņ£ĪņĢłņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż. ĻĖ░ņżĆņŗ£Ļ░ä ņ£Āņ¦Ć Ēøä ņĀäņøÉļź╝ ņ░©ļŗ©ĒĢśĻ│Ā ļČĆņŗØņŗżĒŚś ņŗ£ĒÄĖņØä ņłśĻ▒░ĒĢśņśĆļŗż. ļŗżņØī ĒØÉļź┤ļŖö ļ¼╝ļĪ£ņŹ© Ēæ£ļ®┤ņŚÉ ļ¼╗ņØĆ ņŚ╝ļČä ņĀ£Ļ▒░ Ēøä, Ļ▓░ĒĢ© (ņĀüņ▓Ł) ņ£Āļ¼┤ ĒÖĢņØĖĒĢśĻ│Ā ļČĆņŗØņāüĒā£ļź╝ ļČäņäØĒĢśņśĆļŗż.

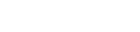

Fig. 2(a)ļŖö ļ│Ė ņŗżĒŚśņŚÉņä£ ņé¼ņÜ®ļÉ£ Ēæ£ļ®┤ņ▓śļ”¼ ļÅäĻĖłļæÉĻ╗śļź╝ ņĖĪņĀĢĒĢśļŖö ļÅģņØ╝ Fischerņé¼ņØś ņäżļ╣äļĪ£ņŹ© 2000 um ļæÉĻ╗ś Ļ╣īņ¦Ć ņĖĪņĀĢ Ļ░ĆļŖźĒĢśļŗż.

Fig. 2(b)ļŖö ņÖĆņģöņØś ļÅäĻĖł ļæÉĻ╗śļź╝ ņĖĪņĀĢĒĢśļŖö ļ¬©ņŖĄ,

Fig. 2(c)ļŖö ļ│╝ĒŖĖņØś ļÅäĻĖł ļæÉĻ╗śļź╝

Fig. 2(d)ļŖö ļäłĒŖĖņØś ļÅäĻĖł ļæÉĻ╗śļź╝ ņĖĪņĀĢĒĢśļŖö ļ¬©ņŖĄņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļÅäĻĖł ļæÉĻ╗ś ņĖĪņĀĢ ņŗżĒŚś ņĀłņ░©ļŖö ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņ¦äĒ¢ēļÉśņŚłļŗż. ņÜ░ņäĀ Ēæ£ņżĆ ļæÉĻ╗ś ĒĢäļ”äņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░ü ļæÉĻ╗śļ│äļĪ£ calibrationņØä ņŗżņŗ£ĒĢśņśĆļŗż. ļŗżņØī ņĀ£ĒÆł ņĖĪņĀĢ ĒöäļĪ£ĻĘĖļשņØä ņäĀņĀĢĒĢśĻ│Ā ņāśĒöī ļÅäĻĖł ļæÉĻ╗śļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

Fig.┬Ā2

Photos for plating thickness measurement (a) apparatus (b) washer sample (c) bolt sample and (d) nut sample

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å ļČäņäØ

3.1 Ēæ£ļ®┤ņ▓śļ”¼ ņĪ░Ļ▒┤ļ│ä ļé┤ņŗØņä▒ ļČäņäØ

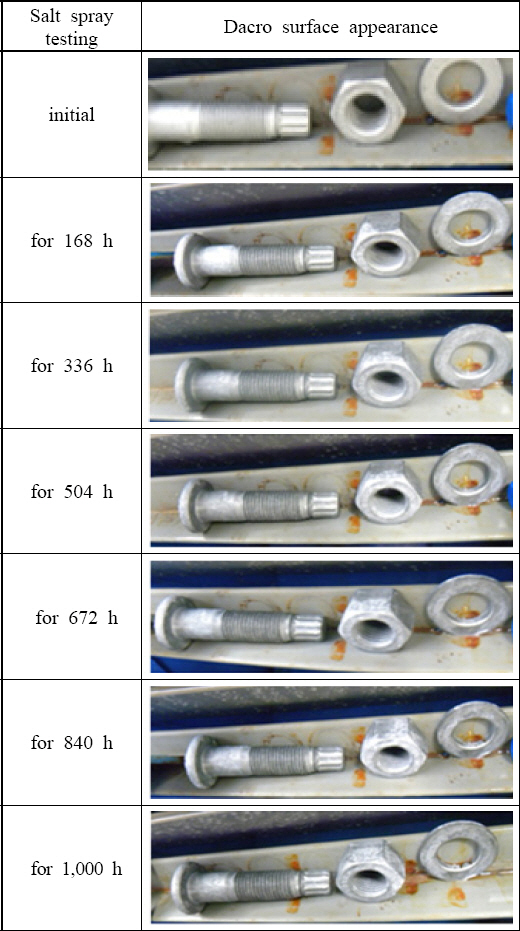

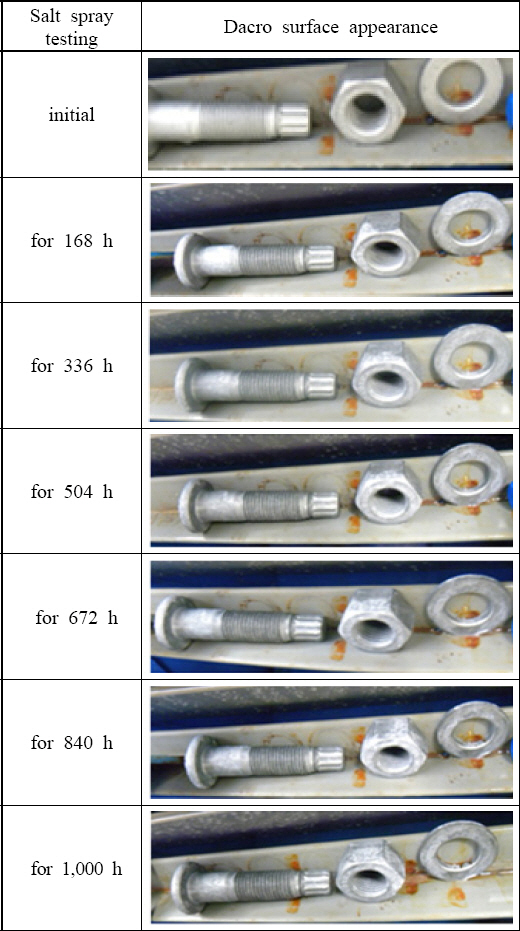

Fig. 3ņØĆ Dacro Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļé┤ņŗØņä▒ ņŗżĒŚśņØĆ ņŚ╝ņłśļČäļ¼┤ ņĪ░Ļ▒┤ņ£╝ļĪ£ 168 ņŗ£Ļ░ä, 336 ņŗ£Ļ░ä, 504 ņŗ£Ļ░ä, 672 ņŗ£Ļ░ä, 840 ņŗ£Ļ░ä ļ░Å 1,000 ņŗ£Ļ░ä ņ£Āņ¦ĆĒĢśņśĆĻ│Ā ņŗżĒŚś Ēøä Ēæ£ļ®┤ ņāüĒā£ļź╝ ļČäņäØĒĢśņśĆļŗż. Dacro Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś Ļ▓ĮņÜ░ļŖö ņŚ╝ļ¼┤ļČäņłś ļé┤ņŗØņä▒ ņŗżĒŚśņŗ£Ļ░äņØ┤ 168 ņŗ£Ļ░äņŚÉņä£ 1,000 ņŗ£Ļ░äņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņŚ¼ļÅä Ēæ£ļ®┤ņŚÉ ņĀüņāēņØś ŌĆ£ļģ╣ŌĆØņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż.

Fig.┬Ā3

Salt spray testing result of dacro specimen for 1,000 h

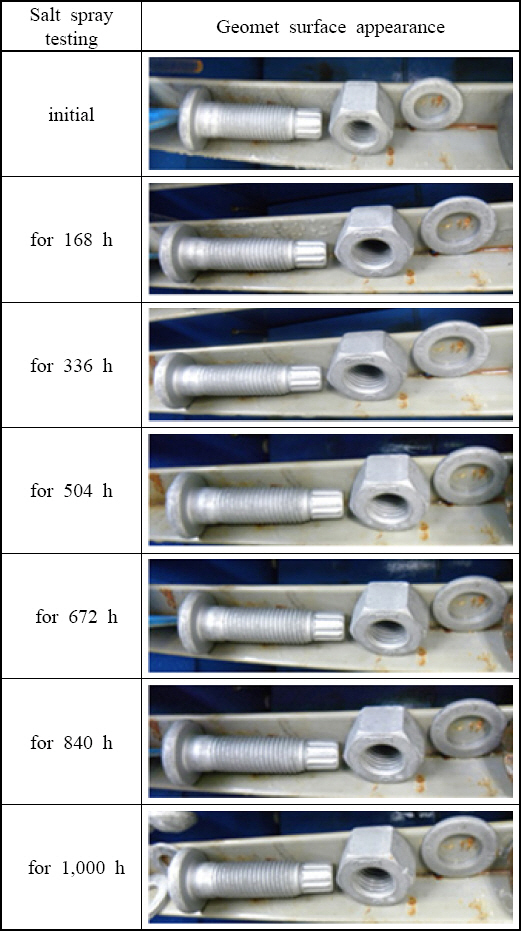

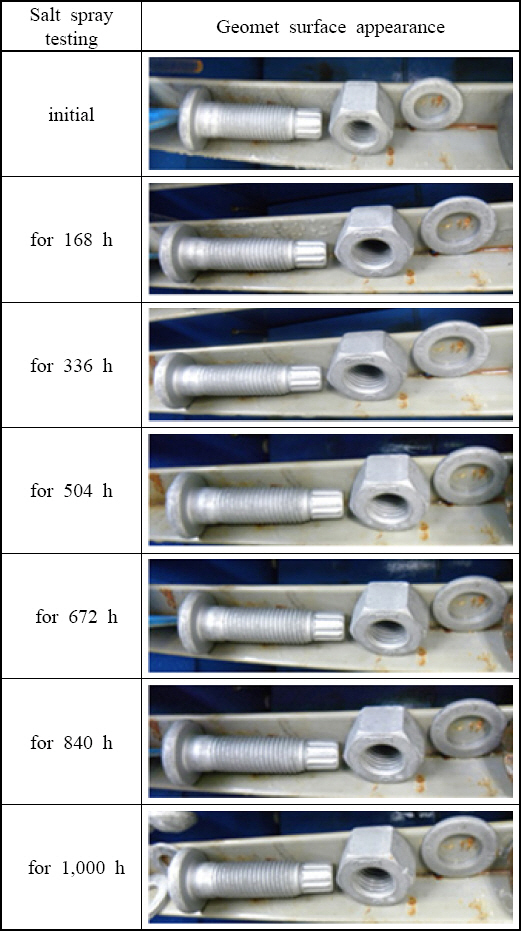

Fig. 4ņØĆ Geomet Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļé┤ņŗØņä▒ ņŗżĒŚś ņŚ╝ņłśļČäļ¼┤ ņĪ░Ļ▒┤ņØĆ Dacro Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ņĪ░Ļ▒┤Ļ│╝ ļÅÖņØ╝ĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆĻ│Ā ņŗżĒŚś Ēøä Ēæ£ļ®┤ ņāüĒā£ļź╝ ļČäņäØĒĢśņśĆļŗż. Geomet Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś Ļ▓ĮņÜ░ļŖö Dacro Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņŚ╝ņłśļČäļ¼┤ ļé┤ņŗØņä▒ ņŗżĒŚśņŗ£Ļ░äņØ┤ 168 ņŗ£Ļ░äņŚÉņä£ 1,000 ņŗ£Ļ░äņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņŚ¼ļÅä Ēæ£ļ®┤ņŚÉ ņĀüņāēņØś ŌĆ£ļģ╣ŌĆØņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśļŗż.

Fig.┬Ā4

Salt spray testing result of geomet specimen for 1,000 h

Fig. 5ļŖö Green kote Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļé┤ņŗØņä▒ ņŗżĒŚśņØä ņ£äĒĢ£ ņŚ╝ņłśļČäļ¼┤ ņĪ░Ļ▒┤ņØĆ Dacro Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ņĪ░Ļ▒┤Ļ│╝ ļÅÖņØ╝ĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆļŗż. 168 ņŗ£Ļ░ä ņŗżĒŚśĒĢ£ ļ│╝ĒŖĖ ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ņŗ£ĒÄĖ ņØ╝ļČĆļČäņŚÉņä£ ļģ╣ņØ┤ ņāØņä▒ļÉśĻĖ░ ņŗ£ņ×æĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ņŚłļŗż. ņŗ£Ļ░äņØ┤ ņżæĻ░ĆĒĢśļ®┤ ņŗ£ĒÄĖņŚÉ ņāØņä▒ļÉ£ ļģ╣ņŖ© Ēæ£ļ®┤ņĀüņØ┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, 1000 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ Ēøä ņŗ£ĒÄĖņØä ļ│┤ļ®┤ ņŗ£ĒÄĖ ņĀäņ▓┤ņŚÉ ļģ╣ņØ┤ ņāØņä▒ļÉśņŚłļŗż.

Fig.┬Ā5

Salt spray testing result of green kote specimen for 1,000 h

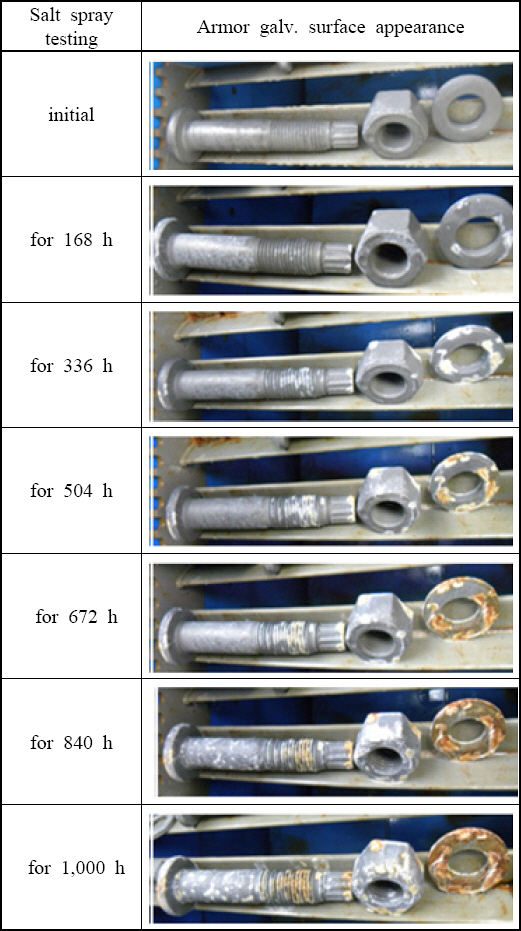

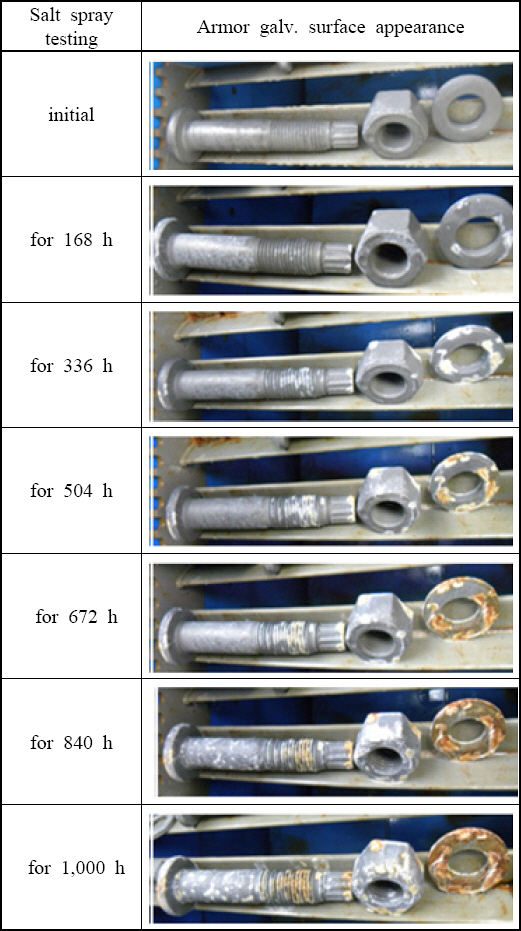

Fig. 6ņØĆ Armor Galv. Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝Ļ│Ā ņ׳ļŗż. ļé┤ņŗØņä▒ ņŗżĒŚśņØä ņ£äĒĢ£ ņŚ╝ņłśļČäļ¼┤ ņĪ░Ļ▒┤ņØĆ ņĢ×ņØś ņäĖ ņĀ£ĒÆłņØś ņĪ░Ļ▒┤Ļ│╝ ļÅÖņØ╝ĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆĻ│Ā ņŗżĒŚś Ēøä Ēæ£ļ®┤ ņāüĒā£ļź╝ ļČäņäØĒĢśņśĆļŗż. 168 ņŗ£Ļ░ä ņŗżĒŚśĒĢ£ ļ│╝ĒŖĖ ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ņĢäņ¦üĻ╣īņ¦Ć ņĀüņāēņØś ļģ╣ņØ┤ ĒśĢņä▒ļÉśņ¦ĆļŖö ņĢŖņĢśļŗż. ļé┤ņŗØņä▒ ņŗżĒŚś ņŗ£Ļ░äņØ┤ 672 ņŗ£Ļ░äņØ┤ ļÅ╝ņä£ņĢ╝ ņŗ£ĒÄĖ ņØ╝ļČĆļČäņŚÉņä£ ļģ╣ņØ┤ ņāØņä▒ļÉśņŚłļŗż. ņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņŗ£ĒÄĖņŚÉ ņāØņä▒ļÉ£ ļģ╣ņŖ© Ēæ£ļ®┤ņĀüņØ┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, 1000 ņŗ£Ļ░äņØ┤ ņ¦Ćļé£ Ēøä ņŗ£ĒÄĖņØä ļ│┤ļ®┤ ļ¦ÄņØĆ ļČĆļČäņŚÉ ļģ╣ņØ┤ ĒśĢņä▒ļÉśņŚłņ£╝ļéś ņŗ£ĒÄĖ ņĀäņ▓┤ņŚÉ ļģ╣ņØ┤ ņāØņä▒ļÉśņ¦ĆļŖö ņĢŖņĢśļŗż.

Fig.┬Ā6

Salt spray testing result of Armor Galv. specimen for 1,000 h

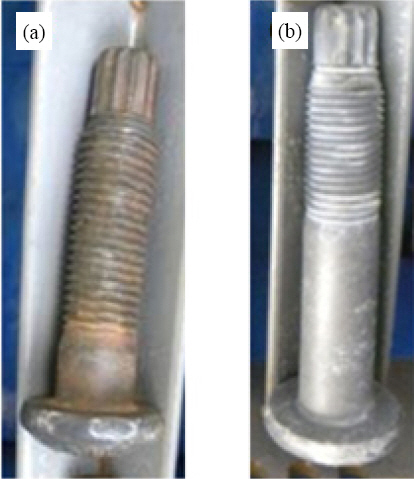

Fig. 7(a)ļŖö Green Kote Ēæ£ļ®┤ ņ▓śļ”¼ ņĀ£ĒÆł ļé┤ņŗØņä▒ ņŗżĒŚś (Salt Spray Test, S.S.T.) 1,000 ņŗ£Ļ░ä ņÖäļŻīĒÆłņØä BrushļĪ£ ŌĆ£ļģ╣ŌĆØ ņĀ£Ļ▒░ Ēøä Ēæ£ļ®┤ ņāüĒā£ ņé¼ņ¦äņØ┤ļ®░,

Fig. 7(b)ļŖö Armor Galv. Ēæ£ļ®┤ ņ▓śļ”¼ ļé┤ņŗØņä▒ ņŗżĒŚś (S.S.T.) 1,000 ņŗ£Ļ░ä ņŗżĒŚśņØ┤ ņÖäļŻīļÉ£ ņŗ£ĒÄĖņØä Brush ļĪ£ ŌĆ£ļģ╣ŌĆØ ņĀ£Ļ▒░ Ēøä Ēæ£ļ®┤ņāüĒā£ ņé¼ņ¦äņØ┤ļŗż. Green Kote / Armor Galv. ņØś ļé┤ņŗØĒŖ╣ņä▒ņØĆ ņÜöĻĄ¼ĻĖ░ņżĆņŚÉ ļ╣äĒĢ┤ ļČłļ¦īņĪ▒ņØ┤ļéś ņĀ£ĒÆłņØś Ēæ£ļ®┤ņŚÉ ļ░£ņāØļÉ£ ŌĆ£ļģ╣ŌĆØ ņØĆ ĒØÉļź┤ļŖö ļ¼╝ņŚÉ BrushļĪ£ ŌĆ£ļģ╣ŌĆØ ņĀ£Ļ▒░ ņŗ£ ļé┤ļČĆļĪ£ ņ╣©Ēł¼ļÉśņ¦Ć ņĢŖļŖö ĒŖ╣ņä▒ņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig.┬Ā7

Surface condition after red rust removal from (a) green kote surface and (b) Armor galv

3.2 Ļ░ü Ēæ£ļ®┤ņ▓śļ”¼ Ļ│ĄņĀĢņØś ņśüĒ¢ź

Dacro Ēæ£ļ®┤ ņ▓śļ”¼, Geomet Ēæ£ļ®┤ ņ▓śļ”¼, Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼ ļ░Å Green Kote Ēæ£ļ®┤ ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢ£ ņĀ£ĒÆłņŚÉ ļīĆĒĢśņŚ¼ ļÅäĻĖł ļæÉĻ╗ś ņŗżĒŚśĻ▓░Ļ│╝ļź╝

Table 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ░üņóģ Ēæ£ļ®┤ ņ▓śļ”¼ Ēøä Ēæ£ļ®┤ ļæÉĻ╗śņŚÉ ļīĆĒĢ£ ņŗżĒŚśĻ▓░Ļ│╝, Ļ░ü Ēæ£ļ®┤ņ▓śļ”¼ Ļ│Āņ£Ā Ļ│ĄņĀĢņØś ĒŖ╣ņä▒ņØä Ļ│ĀļĀżĒĢśņśĆņ£╝ļ®░, Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼Ļ░Ć 53-58 ╬╝mļĪ£ Ļ░Ćņן ļåÆņĢśĻ│Ā, Green Kote Ēæ£ļ®┤ ņ▓śļ”¼ 27-31 ╬╝mļĪ£ ļåÆņØĆ ņłśņ¦Ćļź╝ ļ│┤ņśĆļŗż. Dacro Ēæ£ļ®┤ņ▓śļ”¼ Ļ░Ć 11-12 ╬╝mļĪ£ Ļ░Ćņן ņĀüņØĆ Ļ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļé┤ņŗØņä▒ ņŗżĒŚśĻ▓░Ļ│╝ņÖĆ ļ╣äĻĄÉļź╝ ĒĢ┤ļ│┤ļ®┤, ļÅäĻĖł ļæÉĻ╗śņÖĆ ļé┤ņŗØņä▒ņØĆ ļ╣äļĪĆĻ┤ĆĻ│äņŚÉ ņ׳ņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļÅäĻĖłļæÉĻ╗śņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ Ēæ£ļ®┤ņ▓śļ”¼ Ļ│ĄņĀĢņŚÉ ļö░ļØ╝ ļé┤ņŗØņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŖöņ¦Ćļź╝ ņĪ░ņé¼ĒĢśņśĆļŗż.

Table┬Ā2

Test results of plate thickness

|

Plate thickness \ Surface treatment |

Plate thickness of bolt (┬Ąm) |

Plate thickness of nut (┬Ąm) |

Plate thickness of washer (┬Ąm) |

|

Dacro |

11 |

12 |

11 |

|

Geomet |

20 |

21 |

19 |

|

Armor galv |

58 |

53 |

55 |

|

Green kote |

27 |

31 |

28 |

ļé┤ņŗØņä▒ņŚÉ ļīĆĒĢ£ Ēæ£ļ®┤ ņ▓śļ”¼ Ļ│ĄņĀĢņØś ņśüĒ¢źņØä ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢ┤ Ļ░ü ņ▓śļ”¼Ļ│ĄņĀĢņØś ņĀłņ░©ļź╝ ļČäņäØĒĢśņśĆļŗż. ņÜ░ņäĀ Green Kote Ēæ£ļ®┤ņ▓śļ”¼, Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼ Ļ│ĄņĀĢņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż. Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĻĖ░ļ”ä ļō▒ ņØ┤ļ¼╝ņ¦ł ņ£Ā, ļ¼┤ ĒÖĢņØĖ Ēøä Ēæ£ļ®┤ņŚÉ ļ¼╗ņØĆ ņØ┤ļ¼╝ņ¦łņØä Steel BallņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£Ļ▒░ĒĢ£ļŗż. ņØ┤Ēøä ņĀ£ĒÆłĻ│╝ Green Kote Ļ░ĆļŻ© ļśÉļŖö Armor Galv. Ļ░ĆļŻ© & ļ»Ėļööņ¢┤ (ļéśņé¼ļČĆ ņ░ŹĒל ļ░®ņ¦ĆņÜ®)ņÖĆ ĒĢ©Ļ╗ś ņśżļĖÉņŚÉ 470┬░~510┬░ ņØś ņś©ļÅäņŚÉņä£ Ļ░ĆņŚ┤ĒĢśņŚ¼ Ēæ£ļ®┤ņŚÉ Green Kote ļśÉļŖö Armor Galv.ņØä ĒÖöĒĢÖ ļ░śņØæņŗ£ņ╝£ ļČĆņ░®ņŗ£Ēé©ļŗż. Ļ░ĆņŚ┤ Ēøä Ēæ£ļ®┤ņŚÉ ļČĆņ░®ļÉ£ ņØ┤ļ¼╝ņ¦ł ļ░Å ļ»Ėļööņ¢┤ļź╝ ņäĖņ▓ÖņĀ£ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĀ£Ļ▒░ĒĢśļ®┤ņä£ ļāēĻ░üņŗ£ņ╝£ ņĄ£ņóģņĀ£ĒÆłņØä ņĀ£ņĪ░ĒĢśĻ▓ī ļÉ£ļŗż.

ļ░śļ®┤ņŚÉ Dacro Ēæ£ļ®┤ņ▓śļ”¼, ļśÉļŖö Geomet Ēæ£ļ®┤ņ▓śļ”¼ Ļ│ĄņĀĢņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż. Ēāłņ¦ĆĻ│ĄņĀĢņŚÉņä£ ņĀ£Ļ▒░ļÉśņ¦Ć ļ¬╗ĒĢśļŖö ņłśņÜ®ņä▒ ņŚ╝ļŻī ļō▒ņØś ņØ┤ļ¼╝ņ¦ł ņ£Ā/ļ¼┤ļź╝ ĒÖĢņØĖĒĢśĻ│Ā, ņ×öņĪ┤ĒĢ£ ĻĖ░ļ”äņØä ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ ņś©ļÅä (ņ”ØĻĖ░ņĪ░) 38Ōł╝45┬░ļź╝ ņ£Āņ¦ĆĒĢ£ļŗż. ņĀ£ĒÆł Ēæ£ļ®┤ņŚÉ ļ░£ņāØļÉ£ ļģ╣ ļ░Å ņØ┤ļ¼╝ņ¦łņØä ņć╝ĒŖĖļ│╝ (Steel Ball)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀ£Ļ▒░ĒĢ£ļŗż. ņØ┤Ēøä Dacro ļśÉļŖö Geomet 1ņ░© ņĮöĒīģņØä ĒĢśĻ▓ī ļÉśļŖöļŹ░, ņĀÉļÅä, ņś©ļÅä, ļ╣äņżæņØ┤ Ļ┤Ćļ”¼ļÉ£ ņÜ®ņĢĪņŚÉ ņĀ£ĒÆłņØä ļööĒĢæĒĢśņŚ¼ Ļ║╝ļéĖ Ēøä ņĀ£ĒÆłĒæ£ļ®┤ņØś ņĢĪĻ│Āņ×ä ĒśäņāüņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ĒāłļŻ© ņŗżņŗ£ĒĢśĻ▓ī ļÉ£ļŗż. Dacro ļśÉļŖö Geomet 1ņ░© Ļ▒┤ņĪ░ņØĆ ņĮöĒīģņØ┤ ņÖäļŻīļÉ£ ņĀ£ĒÆłņØś ņĮöĒīģņĢĪņØä Ļ▒┤ņĪ░ĒĢśļŖö ņ×æņŚģņØ┤ļŗż. ņØ┤Ēøä Dacro ļśÉļŖö Geomet 2ņ░© ņĮöĒīģņØä ĒĢśĻ▓ī ļÉśļŖöļŹ░:ņĀÉļÅä, ņś©ļÅä, ļ╣äņżæņØ┤ Ļ┤Ćļ”¼ļÉ£ ņÜ®ņĢĪņŚÉ ņĀ£ĒÆłņØä ļööĒĢæĒĢśņŚ¼ Ļ║╝ļéĖ Ēøä ņĀ£ĒÆłĒæ£ļ®┤ņØś ņĢĪĻ│Āņ×ä ĒśäņāüņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ĒāłļŻ© ņŗżņŗ£ĒĢ£ļŗż. ņĮöĒīģņØ┤ ņÖäļŻīļÉ£ ņĀ£ĒÆłņØś ņĮöĒīģņĢĪņØä Ļ▒┤ņĪ░ĒĢśļŖö ņ×æņŚģņ£╝ļĪ£ ņĀ£ņĪ░ļź╝ ņÖäļŻīĒĢśĻ▓ī ļÉ£ļŗż.

Dacro ļśÉļŖö Geomet Ēæ£ļ®┤ņ▓śļ”¼ ņĀ£ĒÆłņØś ĒŖ╣ņ¦ĢņØĆ Green Kote Ļ░ĆļŻ© ļśÉļŖö Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼ ņĀ£ĒÆłĻ│╝ļŖö ļŗżļź┤Ļ▓ī Ēæ£ļ®┤ ņĮöĒīģņØä 1ņ░©ņÖĆ 2ņ░©ļĪ£ ļéśļłäņ¢┤ ņŗżņŗ£ĒĢ£ļŗżļŖö Ļ▓āņØ┤ļŗż. ļæÉ ļ▓łņØś ņĮöĒīģ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņóĆ ļŹö ņ╣śļ░ĆĒĢ£ ĻĄ¼ņĪ░ņØś ņĮöĒīģ ņĖĄņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ņŚłņØä Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉśļ®░ ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļĪ£ ņŚ╝ņłśļČäļ¼┤ ņŗżĒŚśņŚÉņä£ ļåÆņØĆ ļé┤ņŗØņä▒ņØä ļ│┤ņØĖ Ļ▓āņ£╝ļĪ£ ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż.

Ļ░üņóģ Ēæ£ļ®┤ ņ▓śļ”¼ņŚÉ ļīĆĒĢ£ ļé┤ņŗØņä▒ ņŗżĒŚś Ļ▓░Ļ│╝ļŖö

Table 3ņŚÉ Ļ░ü Ēæ£ļ®┤ ņ▓śļ”¼ ņŗżņŗ£ļÉ£ ņŗ£ļŻīņŚÉ ļīĆĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłĻ│Ā, Dacro & Geomet Ēæ£ļ®┤ņ▓śļ”¼ļŖö ņÜöĻĄ¼ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢśņśĆņ£╝ļ®░, Green Kote ļ░Å Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼ļŖö ņÜöĻĄ¼ĻĖ░ņżĆ ļČłļ¦īņĪ▒ņØ┤ļéś ņĀ£ĒÆłņØś Ēæ£ļ®┤ņŚÉ ļ░£ņāØļÉ£ ŌĆ£ļģ╣ŌĆØ ņØĆ ĒØÉļź┤ļŖö ļ¼╝ņŚÉ BrushļĪ£ ŌĆ£ļģ╣ŌĆØ ņĀ£Ļ▒░ ņŗ£ ļé┤ļČĆļĪ£ ņ╣©Ēł¼ļÉśņ¦Ć ņĢŖļŖö ĒŖ╣ņä▒ņØä ļ░£Ļ▓¼ĒĢśņśĆļŗż. Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀ£ĒÆłņŚÉ ņĀüņÜ®ļÉśļŖö Ļ░üņóģ Ēæ£ļ®┤ ņ▓śļ”¼ļŖö ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņĀ£ĒÆłņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņÜöĻĄ¼ļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉśļ»ĆļĪ£, ļé┤ņŗØņä▒ņØä ļåÆņØ╝ ņłś ņ׳ļÅäļĪØ Ļ░ü Ļ│ĄņĀĢņØś Ēæ£ņżĆ Ļ┤Ćļ”¼Ļ░Ć ĒĢäņÜöĒĢśļŗż.

Table┬Ā3

Salt spray testing results

|

Surface treatment |

Dacro |

Geomet |

Green kote |

Armor galv. |

Remarks |

|

Corrosion resistance standard |

Over 480 hours |

Over 850 hours |

Over 1,000 hours |

Over 1,000 hours |

Corrosion resistance test method: KS D950211)

|

|

Experimental results |

No rust |

No rust |

Red rust |

Red rust |

Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀ£ĒÆłņØś ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņĀ£ĒÆłņØä ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ēæ£ļ®┤ņ▓śļ”¼ ļæÉĻ╗śņŚÉ ļīĆĒĢ£ Ļ┤Ćļ”¼Ļ░Ć ĒĢäņÜöĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ņĀĢļ”¼ĒĢśļ®┤ Ēæ£ļ®┤ņ▓śļ”¼ ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜĖ ņłśļĪØ ļé┤ņŗØņä▒ ņØ┤ ņÜ░ņłśĒĢĀ Ļ▓ā ņØ┤ļØ╝ļŖö ņäĀņ×ģĻ▓¼Ļ│╝ ļŗżļź┤Ļ▓ī Ēæ£ļ®┤ņ▓śļ”¼ ļæÉĻ╗śĻ░Ć Ļ░Ćņן ļé«ņØĆ Dacro ņĀ£ĒÆłņØ┤ Ļ░Ćņן ļåÆņØĆ Armor Galv. ņĀ£ĒÆłļ│┤ļŗż ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤ļŖö ļÅäĻĖłļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜĖ ņłśļĪØ ļé┤ņŗØņä▒ņØ┤ ņóŗņØĆ Ļ▓āņØ┤ ņĢäļŗśņØ┤ ņ”Øļ¬ģļÉśļ®░, ļÅäĻĖłļæÉĻ╗śņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ Ēæ£ļ®┤ņ▓śļ”¼ ņÜ®ņĢĪņØś ņä▒ņ¦łĻ│╝ ļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ļé┤ņŗØņä▒ņØä ņÜ░ņłśĒĢśĻ▓ī ļ¦īļōż ņłśļÅä ņ׳ļŗżļŖö ļČäņäØĻ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ▒┤ņäżļČĆļ¼Ė ļō▒ņŚÉ ļäÉļ”¼ ņé¼ņÜ®ļÉśļ®░ KS B2819 (S10T Ļ│ĀņןļĀź ļ│╝ĒŖĖ) & EN 14399-10 (10.9HRC Ļ│ĀņןļĀź ļ│╝ĒŖĖ) ĻĘ£Ļ▓®ņŚÉņä£ ņĀüņÜ®ļÉśļŖö Ļ│ĀņןļĀź ļ│╝ĒŖĖ, ļäłĒŖĖ ļ░Å ņÖĆņģö ņäĖĒŖĖņŚÉ ļīĆĒĢśņŚ¼ ļé┤ņŗØņä▒ (ŌĆ£ļģ╣ ļ░®ņ¦ĆŌĆØ)ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ£ Ēæ£ļ®┤ņ▓śļ”¼ļ│ä ļé┤ņŗØņä▒ ņŗżĒŚś (ļé┤ņŗØņä▒ ņŗ£ĒŚśļ░®ļ▓Ģ KS D9502)Ļ│╝ ļÅäĻĖłļæÉĻ╗ś ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ ņĖĪņĀĢņØä ĒåĄĒĢ┤ ņ×ÉļŻīļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ņĢäļלņÖĆ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ļŗż.

1) Dacro & GeometņØĆ ņÜöĻĄ¼ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢśņśĆņ£╝ļ®░, Green Kote & Armor Galv.ļŖö ņÜöĻĄ¼ĻĖ░ņżĆņØä ļČłļ¦īņĪ▒ĒĢśņśĆņ£╝ļéś ņĀ£ĒÆłņØś Ēæ£ļ®┤ņŚÉ ļ░£ņāØļÉ£ ŌĆ£ļģ╣ŌĆØņØĆ ĒØÉļź┤ļŖö ļ¼╝ņŚÉ ņŚ░ļ¦łņåöļĪ£ ŌĆ£ļģ╣ŌĆØ ņĀ£Ļ▒░ ņŗ£ ļé┤ļČĆļĪ£ ņ╣©Ēł¼ļÉśņ¦Ć ņĢŖļŖö ĒŖ╣ņä▒ņØä ļ░£Ļ▓¼ĒĢśņśĆļŗż.

2) Ļ░üņóģ Ēæ£ļ®┤ ņ▓śļ”¼ Ēøä Ēæ£ļ®┤ ļæÉĻ╗śņŚÉ ļīĆĒĢ£ ņŗżĒŚśĻ▓░Ļ│╝, Armor Galv. Ēæ£ļ®┤ņ▓śļ”¼Ļ░Ć 52.7~57.6 ╬╝mļĪ£ Ļ░Ćņן ļåÆĻ│Ā Dacro Ēæ£ļ®┤ņ▓śļ”¼ Ļ░Ć 10.6~12.1 ╬╝mļĪ£ Ļ░Ćņן ņĀüņØĆ Ļ░ÆņØä ļéśĒāĆļé┤ņ¢┤ ļÅäĻĖł ļæÉĻ╗śņÖĆ ļé┤ņŗØņä▒ņØĆ ļ╣äļĪĆĻ┤ĆĻ│äņŚÉ ņ׳ņ¦Ć ņĢŖņØīņØä ņĢī ņłś ņ׳ņŚłļŗż.

3) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ░ü Ēæ£ļ®┤ņ▓śļ”¼ Ļ│Āņ£Ā Ļ│ĄņĀĢņØś ĒŖ╣ņä▒ņØä Ļ│ĀļĀżĒĢśņŚ¼ Ļ│ĄņĀĢņØä ļČäņäØĒĢśņśĆļŗż. ļČäņäØ Ļ▓░Ļ│╝ ļÅäĻĖłļæÉĻ╗śņÖĆ Ļ┤ĆĻ│äņŚåņØ┤ Ēæ£ļ®┤ņ▓śļ”¼ ņÜ®ņĢĪņØś ņä▒ņ¦łĻ│╝ Ļ│ĄņĀĢļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ļé┤ņŗØņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. ļö░ļØ╝ņä£ Ē¢źĒøäņŚÉ Ļ│ĀņןļĀź ļ│╝ĒŖĖ ņĀ£ĒÆłņŚÉ ņĀüņÜ®ļÉśļŖö Ļ░üņóģ Ēæ£ļ®┤ ņ▓śļ”¼ļŖö ļé┤ņŗØņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņĀ£ĒÆłņØ┤ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņÜöĻĄ¼ļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉśļ»ĆļĪ£, ļé┤ņŗØņä▒ņØä ļåÆņØ╝ ņłś ņ׳ļÅäļĪØ Ļ░ü Ļ│ĄņĀĢņØś Ēæ£ņżĆ Ļ┤Ćļ”¼Ļ░Ć ĒĢäņÜöĒĢ©ņØä ņĀ£ņĢłĒĢ£ļŗż.

Acknowledgments

ŌĆ£2015ļģäļÅä Ļ░ĢņøÉļīĆĒĢÖĻĄÉ ļīĆĒĢÖĒÜīĻ│ä ĒĢÖņłĀņŚ░ĻĄ¼ņĪ░ņä▒ļ╣äļĪ£ ņŚ░ĻĄ¼ĒĢśņśĆņØī(Ļ┤Ćļ”¼ļ▓łĒśĖ-620170044)ŌĆØ

References

1. Youn-O. Choi, Han-Gil. Suk, and Hyun Seon. Hong, The joining quality of high strength bolt, nut and washer set (S10T &10.9HRC) under the surface treatment conditions,

J. Kor. Inst. Surf. Eng. 48 (2015) 93ŌĆō99.

[CROSSREF] [PDF] 2. Han-Gil. Suk and In-Seup. Cho, The variations of quality characteristics according to environmental factors of high tension bolt, nut and washer set,

Proceedings of the KWS. 46 (2006) 322ŌĆō325.

[CROSSREF] [PDF] 3. H. Blackford. John, An Introduction to the Design and Behavior of Bolted Joints, Marcel Dekker Inc, New York and Basel. (1981) 5

4. Han-Gil. Suk and In-Seup. Cho, The influence on the axial force by the size scattering of high tension bolt, nut and washer set,

Proceedings of the KWS. 46 (2006) 319ŌĆō321.

[CROSSREF] [PDF] 5. KS B1010, Set of high strength hexagon bolt, hexagon nut and plain washers for friction grip joints, Korean Standards Association. (2009)

6. JIS B1186, Set of high strength hexagon bolt, hexagon nut and plain washers for friction grip joints, Japanese Standards Association. (2013)

7. KS B2819, Sets of torque-shear type high tension bolt, hexagon nut and plain washer for structural joints, Korean Standards Association. (2013)

8. EN14399-10, High-strength structural bolting assemblies for preloading. Part 9:System HRC Bolt and nut assemblies with calibrated preload, European Committee for Standardization. (2009)

9. ASTM B117-16, Standard Practice for Operating Salt Spray (Fog) Apparatus, ASTM International. (2016)

10. ASTM B499, Standard Test Method for Measurement of Coating Thicknesses by the Magnetic Method, Non- magnetic Coatings on Magnetic Basis Metals, ASTM International. (2016)

11. KS D9502, Neutral, acetic acid and copper-accelerated acetic acid salt spray, Korean Standards Association. (2009)

12. ASTM F1136/F1136M, Standard Specification for Zinc/ Aluminum Corrosion Protective Coatings for Fasteners, ASTM International. (2016)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print