1. ņä£ ļĪĀ

ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØĆ ņä▒ĒśĢņä▒, ņÜ®ņĀæņä▒, ļé┤ņŗØņä▒ ļō▒ņØ┤ ņÜ░ņłśĒĢ£ ļīĆĒæ£ņĀüņØĖ Ļ▓Įļ¤ēņåīņ×¼ņØ┤ļ®░, ņ┤Ø ļ╣äņÜ® ņĖĪļ®┤ņŚÉņä£ļÅä ņāüļīĆņĀüņ£╝ļĪ£ ĒÜ©ņ£©ņĀüņØ┤ļŗż. ĒÖśĻ▓ĮņśżņŚ╝ņØś ņŻ╝ņÜö ņøÉņØĖņ£╝ļĪ£ ņ¦Ćļ¬®ļÉśļŖö ņ×ÉļÅÖņ░© ļ░░ņČ£Ļ░ĆņŖż ļ░Å ņŚ░ļ╣äĻĘ£ņĀ£Ļ░Ć Ļ░ĢĒÖöļÉ©ņŚÉ ļö░ļØ╝ ņ×ÉļÅÖņ░©, ĒĢŁĻ│Ą, ņĪ░ņäĀ ļō▒ ņłśņåĪĻĖ░ĻĖ░ ņé░ņŚģņŚÉņä£ ĻĘĖ ņĀüņÜ®ņØ┤ ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż

1). ļ░░ņČ£Ļ░ĆņŖżņĀĆĻ░É ļ░Å ņŚ░ļ╣äĒ¢źņāüņØä ļÅÖņŗ£ņŚÉ ļŗ¼ņä▒ĒĢśļŖö ĒÜ©ņ£©ņĀüņØĖ ņłśļŗ©ņØĆ ņ░©ņ▓┤ Ļ▓Įļ¤ēĒÖöņØĖļŹ░, ĻĘĖ ļīĆĒæ£ņĀüņØĖ ļ░®ļ▓ĢņØĆ ņĄ£ņĀüĻĄ¼ņĪ░ņäżĻ│ä, Ļ▓Įļ¤ēņåīņ×¼ ņé¼ņÜ®, ņāłļĪ£ņÜ┤ ņä▒ĒśĢĻ│Ąļ▓Ģ ļō▒ņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ļŖö ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ņ×ÉļÅÖņ░© ļČĆĒÆłņĀ£ņĪ░ņŚÉņä£ ņżæņÜöĒĢ£ Ļ│ĄņĀĢņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ĒīÉņ×¼ņØś ņÜ®ņĀæĒŖ╣ņä▒ņŚÉ Ļ┤ĆĒĢ£ Ļ▓āņØ┤ļŗż.

ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ļČĆĒÆłņØä ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö 3ņ░©ņøÉ ĒśĢņāüņØś ņĪ░ļ”ĮņÜ®ņĀæņØ┤ ņÜöĻĄ¼ļÉśļŖöļŹ░, ņåīļ¤ē ņāØņé░ņØś Ļ▓ĮņÜ░ ņŻ╝ļĪ£ TIG (Tungsten Inert Gas) ņÜ®ņĀæņØ┤ ņĀüņÜ®ļÉ£ļŗż. TIG ņÜ®ņĀæņØĆ ļ╣äņåīļ¬©ņä▒ ĒģģņŖżĒģÉ ņĀäĻĘ╣ņØä ņé¼ņÜ®ĒĢśļ»ĆļĪ£ ņĢäĒü¼Ļ░Ć ņĢłņĀĢļÉśĻ│Ā ņÜ®ņĀæļ╣äļō£Ļ░Ć ĻĘĀņØ╝ĒĢśĻ│Ā ņÜ®ņĀæļČĆĻ░Ć ņ▓ŁņĀĢĒĢ£ ņןņĀÉņØ┤ ņ׳ļŗż. ĻĘĖļ¤¼ļéś MIG(Metal Inert Gas) ņÜ®ņĀæ ļīĆļ╣ä ņÜ®ņĀæņåŹļÅäĻ░Ć ļŖ”Ļ│Ā ņØ┤ņØīļČĆ Ļ┤Ćļ”¼Ļ░Ć Ļ╣īļŗżļĪ£ņøī ņ×ÉļÅÖĒÖöĻ░Ć ņ¢┤ļĀżņÜ┤ ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ļśÉĒĢ£, ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś Ēæ£ļ®┤ņØĆ ņ╣śļ░ĆĒĢ£ ņĀłņŚ░ņä▒ ņé░ĒÖöĒö╝ļ¦ēņ£╝ļĪ£ ļŹ«ņŚ¼ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ AC ņĀäņøÉņØś ņÜ®ņĀæĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż

2). ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś TIG ņÜ®ņĀæņØĆ ļäÉļ”¼ ņĢīļĀżņĀĖ ņ׳ļŖö ĒÄĖņØ┤ņ¦Ćļ¦ī, ļŗżņ¢æĒĢ£ ņé░ņŚģņĀüņÜ®ņØä ņ£äĒĢ£ ĒÖ£ļ░£ĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņÜöĻĄ¼ļÉ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ×ÉļÅÖņ░© ņ░©ņ▓┤ ļō▒ ļ╣äĻĄÉņĀü Ļ░ĢļÅäĻ░Ć ņÜöĻĄ¼ļÉśļŖö ļČĆĒÆłņŚÉ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö A6061 ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś ļ¦×ļīĆĻĖ░ TIG ņÜ®ņĀæņŚÉņä£ ļ╣äļō£ĒśĢņāüņŚÉ ļ»Ėņ╣śļŖö ņŻ╝ņÜö Ļ│ĄņĀĢļ│ĆņłśņØś ņśüĒ¢źņØä ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ▓┤Ļ│äņĀüņ£╝ļĪ£ ņĢīņĢäļ│┤ņĢśļŗż.

2. ņØ┤ļĪĀņĀü ļ░░Ļ▓Į

TIG ņÜ®ņĀæņŚÉņä£ ļ╣äļō£ĒśĢĒā£, Ļ░ĢļÅä ļō▒ņØś ļ░śņØæņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ│ĄņĀĢļ│ĆņłśĻ░Ć ļŗżņ¢æĒĢśĻ│Ā ļ│Ąņ×ĪĒĢ£ ĻĄÉĒśĖņ×æņÜ®ņØä ĒżĒĢ©ĒĢśļŖö Ļ▓ĮņÜ░ņŚÉļŖö, ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØä ņØ┤ņÜ®ĒĢśļ®┤ ņĀüņØĆ ņŗżĒŚś ĒܤņłśļĪ£ Ļ░ØĻ┤ĆņĀüņØĖ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņØä ņłś ņ׳ļŗż.

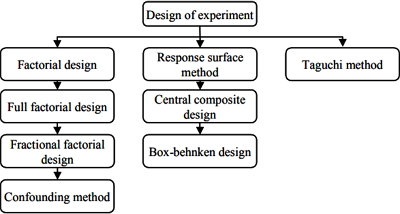

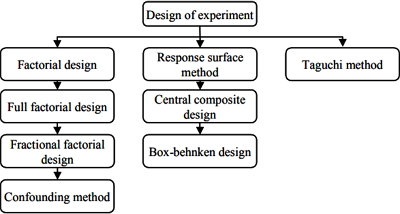

Fig. 1ņŚÉ ņŗżĒŚśĻ│äĒÜŹļ▓Ģ(DOE, Design of Experiment)ņØś ņóģļźśņŚÉ ļīĆĒĢ┤ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā1

2.1 ņŗżĒŚśĻ│äĒÜŹļ▓Ģ

ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØ┤ļ×Ć ļ░śņØæņ╣ś(ĒŖ╣ņä▒ņ╣ś)ņŚÉ ņśüĒ¢źņØä ņŻ╝ļŖö ļ│ĆņłśņØś ņłśņżĆ ļ░Å ņŗżĒŚśņł£ņä£ļź╝ Ļ▓░ņĀĢĒĢśļŖö Ļ▓āņ£╝ļĪ£, ņŗżĒŚśņ×ÉņØś ņŗ¼ļ”¼ņĀü Ļ┤Ćņä▒ņØä ļ░░ņĀ£ĒĢśĻ│Ā Ļ░ØĻ┤ĆņĀüņØĖ ņØĖĻ│╝Ļ┤ĆĻ│äļź╝ ĒīīņĢģĒĢśļŖöļŹ░ ņ£ĀņØĄĒĢ£ ļ░®ļ▓ĢņØ┤ļŗż. ņĀüņĀĢĒĢśĻ▓ī ņäżņĀĢļÉ£ Ļ│äĒÜŹņŚÉ ļö░ļØ╝ ņŗżĒŚśņØä ĒĢśļ®┤, ņĀüņØĆ ņŗżĒŚśĒܤņłśļĪ£ Ļ░ØĻ┤ĆņĀüņØ┤Ļ│Ā ņĀĢĒÖĢĒĢ£ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņØä ņłś ņ׳ļŗż.

TIG ņÜ®ņĀæņŚÉņä£ļŖö Ļ░ü ņØĖņ×ÉĻ░äņØś ĻĄÉĒśĖņ×æņÜ®ņØ┤ ņ׳ņ£╝ļ»ĆļĪ£ ļ╣äņäĀĒśĢļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņŗØ(1)ņŚÉ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØĆ 2ņ░© ĒÜīĻĘĆļ¬©ļŹĖņØä Ļ░Ćņ¦ĆļŖö ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØ┤ ĒĢäņÜöĒĢśļŗż

3).

2.2 ļ░śņØæĒæ£ļ®┤ļ▓Ģ

ļ░śņØæĒæ£ļ®┤ļ▓Ģ(RSM; Response Surface Method)ņØĆ

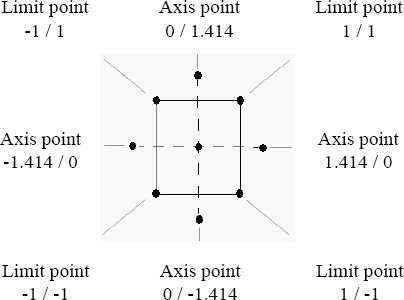

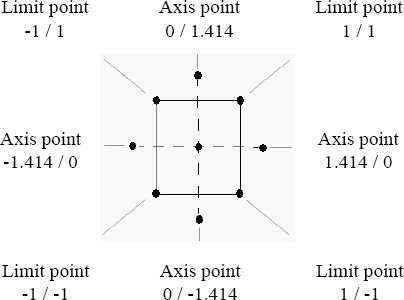

Fig. 2ņŚÉ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņŚ¼ļ¤¼ Ļ░£ņØś ņ×ģļĀźļ│Ćņłś Ļ░Ć ļ│ĄĒĢ®ņĀüņØĖ ņ×æņÜ®ņØä ĒĢ©ņ£╝ļĪ£ņŹ© ņ¢┤ļ¢ż ņČ£ļĀźļ│Ćņłś┼ČņŚÉ ņśüĒ¢źņØä ņŻ╝Ļ│Ā ņ׳ņØä ļĢī, ņØ┤ļ¤¼ĒĢ£ ļ░śņØæņØś ļ│ĆĒÖöĻ░Ć ļ░śņØæĒæ£ļ®┤ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņŚÉ ļīĆĒĢ£ ĒåĄĻ│äņĀüņØĖ ļČäņäØļ░®ļ▓ĢņØ┤ļŗż

4). ļ░śņØæĒæ£ļ®┤ļ▓ĢņØĆ ļ│ĆņłśĻ░Ć ņĖĪļ¤ēņØ┤ Ļ░ĆļŖźĒĢśļ®░, ņŗżĒŚśņ×ÉĻ░Ć ĻĘĖ ņłśņżĆņØä ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ņ¢┤ņĢ╝ ĒĢ£ļŗż.

Fig.┬Ā2

ļ░śņØæĒæ£ļ®┤ļ▓ĢņØĆ ņ×ģļĀźļ│ĆņłśņØś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņČ£ļĀźļ│Ćņłś Ļ░ÆņØś ļ│ĆĒÖöļź╝ ņĢī ņłś ņ׳Ļ│Ā, ņĀüņØĆ ņłśņØś ņŗżĒŚśņ£╝ļĪ£ ņśłņāü ĒÜīĻĘĆļ¬©ĒśĢņØś ņČöņČ£ņØ┤ Ļ░ĆļŖźĒĢśļ®░, ņ×ģļĀźļ│ĆņłśņŚÉ ļīĆĒĢ£ ņČ£ļĀźļ│ĆņłśņØś ņĄ£ņĀüĒÖö Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ļö░ļØ╝ņä£ ņ×ģļĀźļ│ĆņłśļōżņØś ļ│ĄĒĢ®ņĀüņØĖ ļ░śņØæņØä ļČäņäØĒĢĀ ņłś ņ׳ļŖö ĒÜīĻĘĆļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢśņŚ¼, ņĄ£ņĀüņØś Ļ░ÆņØä ņ░ŠņĢäļé┤ļŖö ĻĖ░ļ▓Ģņ£╝ļĪ£ ĒÜīĻĘĆļ¬©ļŹĖņØä ņל ņČöņČ£ĒĢĀ ņłś ņ׳ļŖö ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØ┤ ņÜöĻĄ¼ļÉ£ļŗż.

2.3 ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓Ģ

ņČ£ļĀźļ│Ćņłśļź╝ ņĄ£ņĀüĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ļ░śņØæĒæ£ļ®┤ņØĆ ĒÜīĻĘĆļČäņäØ(Regression analysis) ļ░®ļ▓ĢņŚÉ ņØśĒĢ┤ ņČöņĀĢļÉśļ»ĆļĪ£, ņŗżĒŚśĻ│äĒÜŹņŚÉ ļö░ļźĖ ņŗżĒŚśņØś Ļ▓░Ļ│╝ Ļ░ÆņØä ĒåĄĒĢ┤ 2ņ░© ĒÜīĻĘĆļ¬©ļŹĖņØä ĻĄ¼ĒĢśļ®░, ņŗØ(1)Ļ│╝ Ļ░ÖņØ┤ ļéśĒāĆļé£ļŗż

3). ņŚ¼ĻĖ░ņä£, ┼ĘļŖö ņśłņĖĪļÉ£ ļ░śņØæļ¤ē ņČöņĀĢ Ļ░ÆņØ┤Ļ│Ā,

x1,

x2 ļŖö ņ×ģļĀźļ│ĆņłśļōżņØś ņĮöļō£ļ│Ćņłś Ļ░Æ(Coded unit)ņØ┤ļ®░

B0,

B1,

B2,

B11,

B22,

B12 ļŖö ņĄ£ņåīņ×ÉņŖ╣ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ĻĄ¼ĒĢ£ Ļ│äņłśņØ┤ļŗż. ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓Ģ(CCD; Central Composite Design)ņØĆ ņĄ£ņĀüņĪ░Ļ▒┤ņØä ņäĀņĀĢĒĢśĻĖ░ ņ£äĒĢ£ ļ░śņØæĒæ£ļ®┤ļ▓ĢņØś ņØ╝ņóģņ£╝ļĪ£, ņØ┤ ļČäņäØņŚÉ ĒĢäņÜöĒĢ£ ņŗżĒŚśņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ĻĄ¼ĒĢśĻĖ░ ņ£äĒĢ┤ ņé¼ņÜ®ļÉ£ļŗż(

Fig. 3). ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓ĢņØĆ ņŗ¼ĒöīļĀēņŖżĻ│äĒÜŹļ▓ĢņØ┤ļéś 2

kņÜöņØĖļ░░ņ╣śļ▓ĢņØś ļŗ©ņĀÉņØä ļ│┤ņÖäĒĢśĻ│Ā ņĀüņØĆ ĒܤņłśņØś ņŗżĒŚśņ£╝ļĪ£ Ļ│Īļ®┤ņØä ņČöņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņżæņŗ¼ņĀÉĻ│╝ ņČĢ ņĀÉņØä 2

kņÜöņØĖņŗżĒŚśņŚÉ ņČöĻ░Ćņŗ£Ēé© ņŗżĒŚśĻ│äĒÜŹļ▓ĢņØ┤ļŗż

5).

Fig.┬Ā3

2.4 F-testņÖĆ P-valueļź╝ ĒåĄĒĢ£ Ļ▓ĆņĀĢ

ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓ĢņŚÉ ņØśĒĢ┤ ĻĄ¼ĒĢ┤ņ¦ä ĒÜīĻĘĆņŗØņØś ņ£ĀņØśņä▒ņŚÉ ļīĆĒĢ£ ĒīÉļŗ©ņØĆ F-test ļ░Å P-valueņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. F- testņŚÉņä£ļŖö, ĒÜīĻĘĆ ĒÅēĻĘĀņĀ£Ļ│▒(

MSR: Regression mean squares)Ļ│╝ ņ×öņ░© ĒÅēĻĘĀņĀ£Ļ│▒(

MSE: Error mean square)ņØś ļ╣äņ£©

MSRMSEņØä Ļ│äņé░ĒĢśņśĆņØä ļĢī

6), Ēæ£ļ│Ė ņ¦æļŗ©ņØĖ F

0ņØś Ļ░ÆņØ┤ ļ¬©ņ¦æļŗ©ņØĖ F(╬▒)ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ Ēü┤ņłśļĪØ ĒÜīĻĘĆļ░®ņĀĢņŗØņØś ņĀĢļÅäĻ░Ć ņóŗļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż

7). P-valueņØś Ļ▓ĮņÜ░, ņśłņĖĪļÉ£ ĒåĄĻ│ä Ļ░ÆĻ│╝ ļŗżļźĖ Ļ▓░Ļ│╝Ļ░ÆņØ┤ ļéśņś¼ ĒÖĢļźĀņØä ļ¦ÉĒĢśļŖö Ļ▓āņ£╝ļĪ£ F-testņÖĆ ļ░śļīĆļĪ£ P-valueņØś Ļ░ÆņØ┤ ļé«ņØäņłśļĪØ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØś ņĀĢļÅäĻ░Ć ņóŗļŗż. ļö░ļØ╝ņä£ F-test ņŚÉņä£ļŖö F

0 > F(╬▒), P-valueņØś Ļ▓ĮņÜ░ (P-value) < (ņ£ĀņØśņłśņżĆ=0.05) ņØä ļ¦īņĪ▒ĒĢĀ Ļ▓ĮņÜ░ ĒÜīĻĘĆņŗØņØ┤ ņ£ĀņØśĒĢśļŗżĻ│Ā ĒīÉļ│äļÉ£ļŗż.

2.5 ĒśĖĻ░ÉļÅä ĒĢ©ņłś

ņŗżĒŚśĻ│äĒÜŹļ▓ĢņŚÉņä£ ņČ£ļĀźļ│ĆņłśņØś ņĄ£ņĀüĒÖö ĻĖ░ļ▓ĢņØĖ ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņé¼ņÜ®ĒĢśņŚ¼, Ļ░ü ĒÜīĻĘĆļ¬©ļŹĖņØś ņČ£ļĀźĻ░ÆņØä ĒśĖĻ░ÉļÅä ĒĢ©ņłśļĪ£ ĒÅēĻ░ĆĒĢ£ļŗż. ĒśĖĻ░ÉļÅä ĒĢ©ņłśņØś ļ▓öņ£äļź╝ 0~1ļĪ£ ņĀĢņØśĒĢśļ®┤, Ļ░ü ņØæļŗĄņŚÉ ļīĆĒĢ£ ļ¦īņĪ▒ļÅäĻ░Ć Ēü┤ņłśļĪØ 1ņŚÉ ņĀæĻĘ╝ĒĢśĻ│Ā, ļ¦īņĪ▒ļÅäĻ░Ć ņ×æņØäņłśļĪØ 0ņŚÉ ņĀæĻĘ╝ĒĢ£ļŗż

8). ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒśĖĻ░ÉļÅä ĒĢ©ņłśļŖö ļ¦Øļ¬®ņĀü ĒŖ╣ņä▒ņØä ļéśĒāĆļé┤ļ®░, ņłśņŗØņ£╝ļĪ£ Ēæ£ĒśäĒĢśļ®┤ ņŗØ(2)ņÖĆ Ļ░Öļŗż. TļŖö ļ¬®Ēæ£ Ļ░ÆņØ┤ļ®░, dļŖö ņĖĪņĀĢ Ļ░ÆņØ┤Ļ│Ā, LņØĆ ĒĢśĒĢ£ Ļ░Æ, UļŖö ņāüĒĢ£ Ļ░ÆņØ┤ļŗż. ļ╣äļō£ ĒśĢņāüņŚÉ ņ׳ņ¢┤ņä£ ņóģĒĢ®ņĀüņØĖ ņÜ®ņĀæĒÆłņ¦łņØä ĒÅēĻ░ĆĒĢĀ Ļ░ü ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņŗØ (3)Ļ│╝ Ļ░ÖņØ┤ ļ│ĄĒĢ® ĒśĖĻ░ÉļÅä ĒĢ©ņłśļĪ£ ļ░öĻŠĖņ¢┤ ņŻ╝ņŚłļŗż. ņŚ¼ĻĖ░ņä£ DļŖö Ļ░ü ņČ£ļĀźļ│ĆņłśņØś ĒśĖĻ░ÉļÅä ĒĢ©ņłśĻ░ÆņØ┤ļ®░,

wa,

wbļŖö ņżæņÜöļÅäņØĖļŹ░ ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö Ļ░ü ņČ£ļĀźļ│ĆņłśņØś ņżæņÜöļÅäļŖö ļÅÖņØ╝ĒĢ£ ļ╣äņ£©ļĪ£ ņäĀņĀĢĒĢśņśĆļŗż. Ļ▓Ćņ”ØļÉ£ ĒÜīĻĘĆļ¬©ļŹĖĻ│╝ ĒśĖĻ░ÉļÅä ĒĢ©ņłśņŗØņØä ņé¼ņÜ®ĒĢśņŚ¼, ļ¦īņĪ▒ļÅä(D)Ļ░Ć Ļ░Ćņן ļåÆņØĆ ļ╣äļō£ĒśĢņāüņØä ĻĄ¼ĒĢśņŚ¼ ņĄ£ņĀüĒÖöĒĢśņśĆļŗż

9).

3. ņŗżĒŚśļ░®ļ▓Ģ ļ░Å ņł£ņä£

ļ│Ė ņŗżĒŚśĻ│äĒÜŹļ▓ĢņŚÉ ļö░ļźĖ ņĄ£ņĀüĒÖöļź╝ ņ£äĒĢśņŚ¼

Fig. 4ņÖĆ Ļ░ÖņØ┤ ņŗżĒŚś, ļČäņäØ ļ░Å ņĄ£ņĀüĒÖö ļō▒ņØś ņł£ņä£ļĪ£ ņŗżņŗ£ĒĢśņśĆļŗż. ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓Ģņ£╝ļĪ£ ņäżĻ│äļÉ£ ņŗżĒŚśĻ│äĒÜŹņ£╝ļĪ£ ņÜ®ņĀæņØä ņŗżņŗ£ĒĢ£ Ēøä, ņ¢╗ņ¢┤ņ¦ä ņŗżĒŚś Ļ▓░Ļ│╝ Ļ░ÆņØä ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖļĪ£ ĻĄ¼ĒĢ£ ļÆż, ņØ┤ļź╝ ANOVA, F-test, P-value ļ░Å Ļ▓░ņĀĢĻ│äņłś(

R2)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ▓ĆņĀĢĒĢśņśĆļŗż. Ļ▓ĆņĀĢ ņÖäļŻī Ēøä, ņłśĒĢÖņĀü ĒÜīĻĘĆ ļ¬©ļŹĖĻ│╝ ļ│ĄĒĢ® ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņé¼ņÜ®ĒĢ£ ņĄ£ņĀüĒÖö ļ░Å ĒÜīĻĘĆļ¬©ļŹĖņØś ņĀĢĒÖĢļÅä Ļ▓Ćņé¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż.

Fig.┬Ā4

Typical process of experiment and data analysis

3.1 ņÜ®ņĀæ ņĪ░Ļ▒┤

ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļæÉĻ╗ś 2mmņØś A6061 ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ņĢĢņŚ░ĒīÉņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆļŖöļŹ░,

Table 1ņŚÉ A6061 ĒĢ®ĻĖłņØś ĒÖöĒĢÖņĀü ņä▒ļČäņØä Ēæ£ĻĖ░ĒĢśņśĆļŗż. A6061 ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ĒīÉņ×¼ļŖö 200mm x 100 mm Ēü¼ĻĖ░ļĪ£ Ļ░ĆĻ│ĄĒĢśņŚ¼ ņÜ®ņĀæņØä ĒĢśņśĆļŗż.

Table┬Ā1

Chemical composition of A6061 aluminum alloy (wt.%)

|

Si |

Fe |

Cu |

Mg |

Cr |

Zn |

Ti |

Al |

|

0.669 |

0.429 |

0.210 |

0.809 |

0.152 |

0.120 |

0.0406 |

bal. |

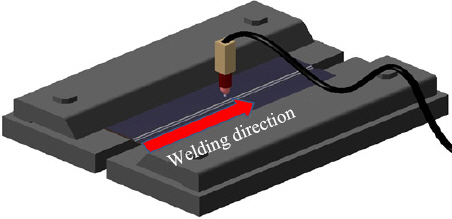

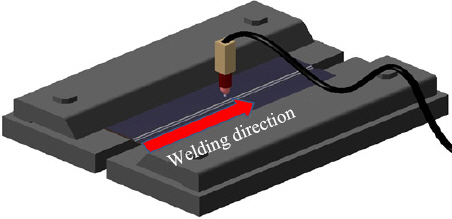

ņÜ®ņĀæĻĖ░ļŖö Froniusņé¼ņØś Magic Wave 3000 TIG ņØ┤ņŚłņ£╝ļ®░, Ēæ£ļ®┤ ņé░ĒÖöņĖĄņØś ņ▓ŁņĀĢ ĻĖ░ļŖźņØ┤ ņ׳ļŖö AC ņĀäļźśļĪ£ ņÜ®ņĀæņØä ņŗżņŗ£ĒĢśņśĆļŗż. ņØ┤ļ®┤ļ╣äļō£ ņāØņä▒ ļČĆĻĘ╝ņØä ņĢīņĮöņś¼ņØä ņØ┤ņÜ®ĒĢ┤ ļČłņł£ļ¼╝ņØä ņĀ£Ļ▒░ĒĢ£ Ēøä ļ¦×ļīĆĻĖ░ ņÜ®ņĀæĒĢśņśĆņ£╝ļ®░,

Fig. 5ņÖĆ Ļ░ÖņØ┤ ņŗ£ĒŚśĒÄĖņØä ņ¦ĆĻĘĖņŚÉ ņןņ░®ĒĢ£ Ēøä, ņĢäļלļ│┤ĻĖ░ ņ×ÉņäĖ(1G)ļĪ£ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļ╣äļō£ņØś ĒśĢņāüņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØĖņ×ÉļĪ£ņä£ļŖö ņÜ®ņĀæņĀäļźś, ņØ┤ņåĪņåŹļÅä, ņĢäĒü¼ ĻĖĖņØ┤, ĒåĀņ╣ś Ļ░üļÅä, ļ│┤ĒśĖĻ░ĆņŖż ņóģļźśņÖĆ ņ£Āļ¤ē ļō▒ ļ¦ÄņØĆ ņØĖņ×ÉļōżņØ┤ ņ׳ņ¦Ćļ¦ī, ņśłļ╣äņŗżĒŚśņØä ĒåĄĒĢ┤ ļ╣äļō£ ĒśĢņāüņŚÉ Ļ░Ćņן Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņØĖņ×ÉļĪ£ ņÜ®ņĀæņĀäļźś ļ░Å ņØ┤ņåĪņåŹļÅäļź╝ ņ░ŠņĢäļé┤ņŚłĻ│Ā, ņØ┤ ņØĖņ×ÉļōżņØ┤ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņÖĆ ņØ┤ļ®┤ļ╣äļō£ņØś ĒÅŁņŚÉ ļ»Ėņ╣śļŖö ĒÜ©Ļ│╝ļź╝ ļČäņäØĒĢśņśĆļŗż.

Fig.┬Ā5

Ļ│ĀņĀĢļ│ĆņłśļŖö

Table 2ņŚÉ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņĢäĒü¼ ĻĖĖņØ┤(ĒģģņŖżĒģÉ ņĀäĻĘ╣ ņäĀļŗ©ņŚÉņä£ Ēö╝ņÜ®ņĀæņ×¼ Ēæ£ļ®┤Ļ╣īņ¦ĆņØś Ļ▒░ļ”¼) 1mm, ĒåĀņ╣ś Ļ░üļÅä 90┬░, ņĀäĻĘ╣ ņ¦üĻ▓Į 3mm, ļ│┤ĒśĖ Ļ░ĆņŖż Ar 15L/minļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņ×ģļĀźļ│ĆņłśļŖö ņÜ®ņĀæņĀäļźś ļ░Å ņØ┤ņåĪņåŹļÅäņśĆĻ│Ā, ņČ£ļĀźļ│ĆņłśļŖö ņÜ®ņ×ģ Ļ╣ŖņØ┤ņÖĆ ļ╣äļō£ ĒÅŁņØ┤ņŚłļŗż.

Table┬Ā2

Welding conditions for TIG welding test

|

Torch angle, ┬░ |

90 |

|

Shielding gas |

Ar |

|

Gas flow, L/min |

15 |

|

Electrode dia., mm |

3 |

|

Arc length, mm |

1 |

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ×ģļĀźļ│ĆņłśņÖĆ ņÜ®ņĀæļ╣äļō£ ĒŖ╣ņä▒ņ╣śņØś ņāüĻ┤Ćņä▒ ļ░Å ĒÜīĻĘĆņŗØņØä ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢśņŚ¼ ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓ĢņØä ņé¼ņÜ®ĒĢśņśĆĻ│Ā, ņ×ģļĀźļ│ĆņłśņØĖ ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅä ļ▓öņ£äļź╝

Table 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā3

Input parameters and level for experimental design

|

Level |

X1 Current / A |

X2 Travel speed / mm┬Ęs-1

|

|

-1 |

110 |

5 |

|

0 |

120 |

6 |

|

1 |

130 |

7 |

3.2 ņÜ®ņĀæļ╣äļō£ ĒśĢņāü ņĖĪņĀĢ

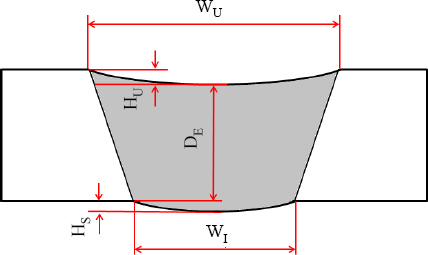

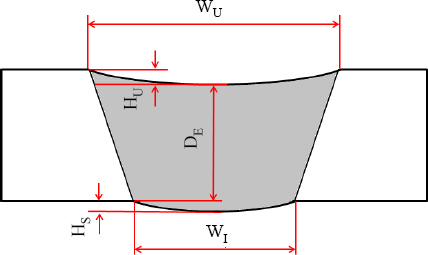

TIG ņÜ®ņĀæņŗżĒŚśņØĆ ņĀłļŗ©Ļ░ĆĻ│Ą ļÉ£ ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ļ¬©ņä£ļ”¼ļź╝ ļ¦×ļīĆĻĖ░ļĪ£ ņĀĢļĀ¼ĒĢ£ ņāüĒā£ņŚÉņä£ Ļ░ü ņĪ░Ļ▒┤ ļŗ╣ 3ĒÜīļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. ņÜ®ņĀæļ╣äļō£ ĒśĢņāüņØä ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀĢļ░ĆņĀłļŗ©ĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ TIG ņÜ®ņĀæņŗ£ĒÄĖņØś ņżæņĢÖņØĖ ņĢĮ 100mm ņ¦ĆņĀÉņŚÉņä£ ļŗ©ļ®┤ņĪ░ņ¦üĻ▓Ćņé¼ņÜ® ņāśĒöīņØä ņ▒äņĘ©ĒĢśņśĆļŗż. ņāüĻĖ░ņØś ņāśĒöīņØä ņØ╝ļ░śņĀüņØĖ ņĪ░ņ¦üĻ▓Ćņé¼ ņĀłņ░©ņŚÉ ļö░ļØ╝ ļ¬░ļö®, ņŚ░ļ¦ł ļ░Å ļČĆņŗØ(ļéśņØ┤ĒāłņĢĪ)ņØä ņŗ£Ēé© Ēøä, Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į Ļ┤Ćņ░░ņØä ĒĢśņśĆļŗż. ņÜ®ņĀæļČĆ ĒśĢņāüņØĆ ņāüļČĆ ļ╣äļō£ ĒÅŁ(WU), ĒĢśļČĆ ļ╣äļō£ ĒÅŁ(WL), ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤(DE), ņ¢ĖļŹö ĒĢä(HU) ļ░Å ļ╣äļō£ ņ│Éņ¦É(HS)ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ņÖäņĀäņÜ®ņ×ģ ņÜ®ņĀæļČĆņŚÉņä£ ņÜ®ņ×ģĻ╣ŖņØ┤ļŖö ļ¬©ņ×¼ ļæÉĻ╗śņÖĆ ļÅÖņØ╝ĒĢ┤ņĢ╝ ĒĢśņ¦Ćļ¦ī ņŗżņĀ£ļĪ£ļŖö ņ¢ĖļŹöĒĢä ļ░Å ļ╣äļō£ņ│Éņ¦ÉņØ┤ ļ░£ņāØĒĢśņŚ¼ ļ¬©ņ×¼ ļæÉĻ╗ś ļ│┤ļŗż ņ×æņĢäņ¦äļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ¢ĖļŹö ĒĢäĻ│╝ ļ╣äļō£ ņ│Éņ¦ÉņØä ņĀ£ņÖĖĒĢ£ Ļ╣ŖņØ┤ļź╝ ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤ļĪ£ ņĀĢņØśĒĢśņśĆļŗż.

Fig.┬Ā6

Measuring parameters on the weld cross section

3.3 Ļ▓ĆņĀĢ ļ░Å ņÜ®ņĀæ ĒÆłņ¦ł ĒÅēĻ░Ć

ņĢīļŻ©ļ»ĖļŖä TIG ņÜ®ņĀæļČĆņŚÉņä£ ļ╣äļō£ĒÅŁ, ņÜ®ņ×ģĻ╣ŖņØ┤, ļ╣äļō£ņ│Éņ¦É ļō▒ ļ╣äļō£ ĒŖ╣ņä▒ņ╣śļōżņØä ņĖĪņĀĢĒĢśĻ│Ā, ĻĘĖ ĒÅēĻĘĀĻ░ÆļōżņØä ĒåĄĻ│äļČäņäØ ĒöäļĪ£ĻĘĖļש(Minitab R.18)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖĻ│╝ ĒÜīĻĘĆļ¬©ļŹĖņØś Ļ▓ĆņĀĢņØä ņ£äĒĢ£ F-testņÖĆ P-valueļź╝ ĒåĄĒĢ┤ 5% ņŗĀļó░ņłśņżĆņŚÉņä£ ņ£ĀņØśņä▒ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ╣äļō£ ĒśĢņāüņØĆ ISO 6520ņØś ĻĘ£Ļ▓®ņØä ņĀüņÜ®ĒĢ£ ļ¦Øļ¬®ĒŖ╣ņä▒ņØś ĒśĖĻ░ÉļÅä ĒĢ©ņłśņŗØņØä ņé¼ņÜ®ĒĢśņŚ¼ ņĄ£ņĀüĒÖöĒĢśņśĆļŗż.

4. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

4.1 ņÜ®ņĀæ ļ╣äļō£ ņĖĪņĀĢ

ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓ĢņŚÉ ļö░ļØ╝ ņäżĻ│äļÉ£ ņŗżĒŚśņĪ░Ļ▒┤Ēæ£ ļ░Å ĻĘĖ ļ╣äļō£ĒŖ╣ņä▒ņ╣ś ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝

Table 4ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż.

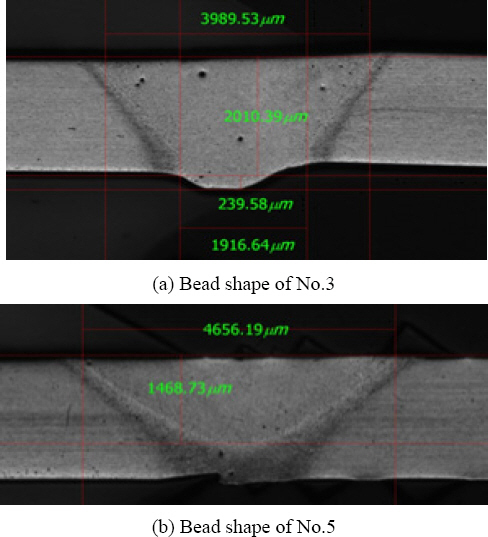

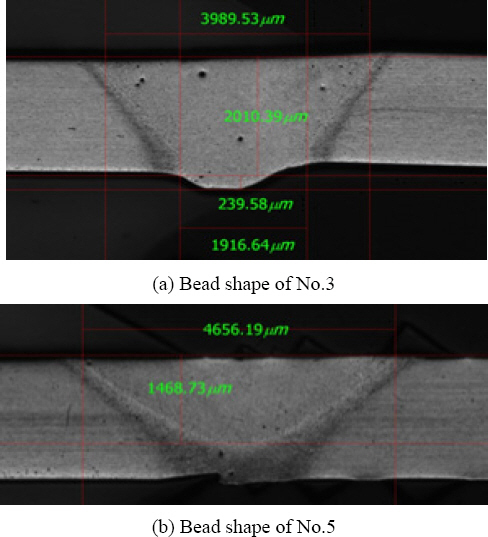

Fig. 7 (a)ņŚÉ ļéśĒāĆļéĖ No. 3ņØś ļ╣äļō£ ĒśĢņāüņØś Ļ▓ĮņÜ░, ņÖäņĀä ņÜ®ņ×ģņØ┤ ĒśĢņä▒ļÉśņ¢┤ ļ¬©ļōĀ ņØĖņ×ÉņØś Ļ░ÆņØ┤ ņ£ĀĒÜ©ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś No. 5(

Fig. 7 (b))ņØś Ļ▓ĮņÜ░, ļČłņÖäņĀä ņÜ®ņ×ģņ£╝ļĪ£ W

L ļ░Å H

SņØ┤ ĒśĢņä▒ļÉśņ¦Ć ņĢŖņĢśļŖöļŹ░, ņØ┤ Ļ░ÆņØĆ ņØ┤ņé░ĒśĢ ļŹ░ņØ┤Ēä░ļĪ£ņä£ ņśłņĖĪņłśņŗØņØś ņĀĢĒÖĢļÅäļź╝ ļé«ņČ£ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśņŚłļŗż.

Table┬Ā4

Central composite design and experimental results

|

No |

Coded variables |

Response(mm) |

|

X1

|

X2

|

WU

|

WL

|

DE

|

HS

|

|

1 |

110 |

5 |

5.21 |

3.46 |

2.03 |

0.5 |

|

2 |

130 |

5 |

6.02 |

5.16 |

2.01 |

0.44 |

|

3 |

110 |

7 |

3.99 |

1.92 |

2.0 |

0.24 |

|

4 |

130 |

7 |

4.46 |

2.29 |

1.98 |

0.3 |

|

5 |

106 |

6 |

4.66 |

0 |

1.47 |

0 |

|

6 |

134 |

6 |

6.48 |

5.43 |

2.12 |

0.3 |

|

7 |

120 |

4.6 |

5.47 |

4.07 |

2.01 |

0.49 |

|

8 |

120 |

7.4 |

4.65 |

2.55 |

2.05 |

0.53 |

|

9 |

120 |

6 |

5.23 |

3.86 |

2.02 |

0.41 |

|

10 |

120 |

6 |

5.49 |

4.05 |

2.06 |

0.41 |

|

11 |

120 |

6 |

5.75 |

4.35 |

2.06 |

0.48 |

|

12 |

120 |

6 |

5.58 |

4.2 |

2.07 |

0.41 |

|

13 |

120 |

6 |

5.3 |

3.46 |

2.04 |

0.49 |

Fig.┬Ā7

Cross sectional views of the weld

4.2 ANOVA Ļ▓░Ļ│╝

ņ┤Ø 13Ļ░£ ņ×ģļĀźņĪ░Ļ▒┤ņØś ņÜ®ņĀæļČĆņŚÉņä£ ņĖĪņĀĢļÉ£ ņČ£ļĀźļ│ĆņłśņŚÉ ļīĆĒĢ┤ ļ░śņØæĒæ£ļ®┤ļ▓Ģņ£╝ļĪ£ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ņāØņä▒ĒĢśņśĆļŗż. ĒÜīĻĘĆļ¬©ļŹĖņØś ļÅäņČ£ ļ░®ļ▓ĢņØĆ

Table 4ņØś ņŗżĒŚśĻ│äĒÜŹņŚÉņä£ Ļ░ü ļ│ĆņłśņØś ļ╣äĻĄÉļź╝ ĒåĄĒĢ┤ ĒĢ©ņłśļĪ£ ļ¦īļōżĻ│Ā, Ļ┤Ćņŗ¼ņśüņŚŁņŚÉņä£ ņ×ģļĀźļ│ĆņłśņØĖ ņÜ®ņĀæņĀäļźś(X

1) ļ░Å ņØ┤ņåĪņåŹļÅä(X

2)ņŚÉ ļīĆĒĢ£ ņČ£ļĀźļ│ĆņłśņØś ĒÜīĻĘĆņŗØņØĆ ņŗØ(4)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖłņØś ļ¦×ļīĆĻĖ░ TIGņÜ®ņĀæņŚÉņä£ ļ╣äļō£ĒśĢņä▒ņŚÉ ļ»Ėņ╣śļŖö Ļ░ü ņØĖņ×ÉļōżņØś ĒÜ©Ļ│╝ļź╝ ņĢīņĢäļ│┤ĻĖ░ ņ£äĒĢ┤ ņŻ╝ ĒÜ©Ļ│╝ļÅäņÖĆ ĻĄÉĒśĖ ņ×æņÜ®ļÅäļź╝

Fig. 8ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż.

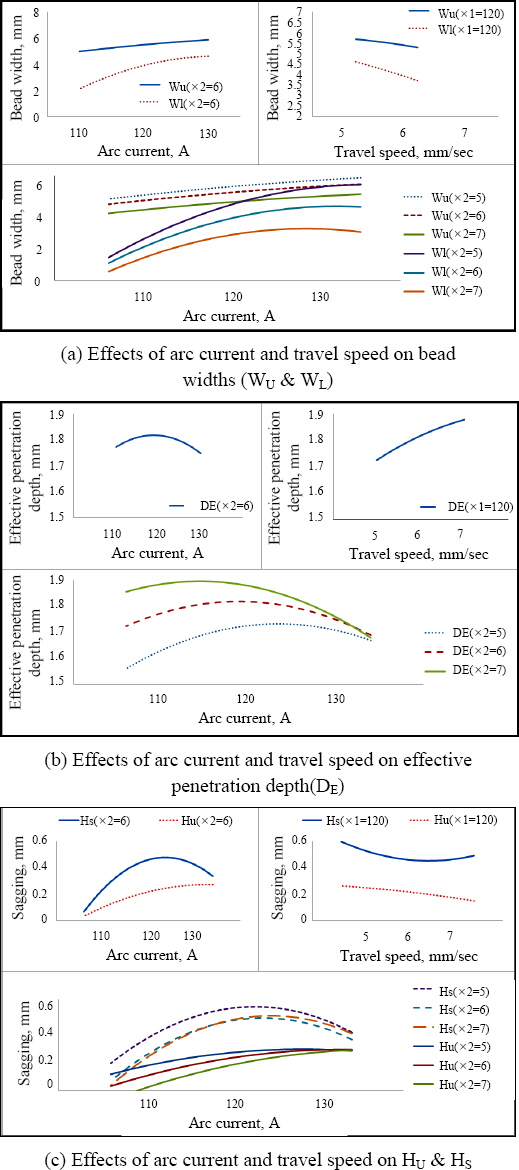

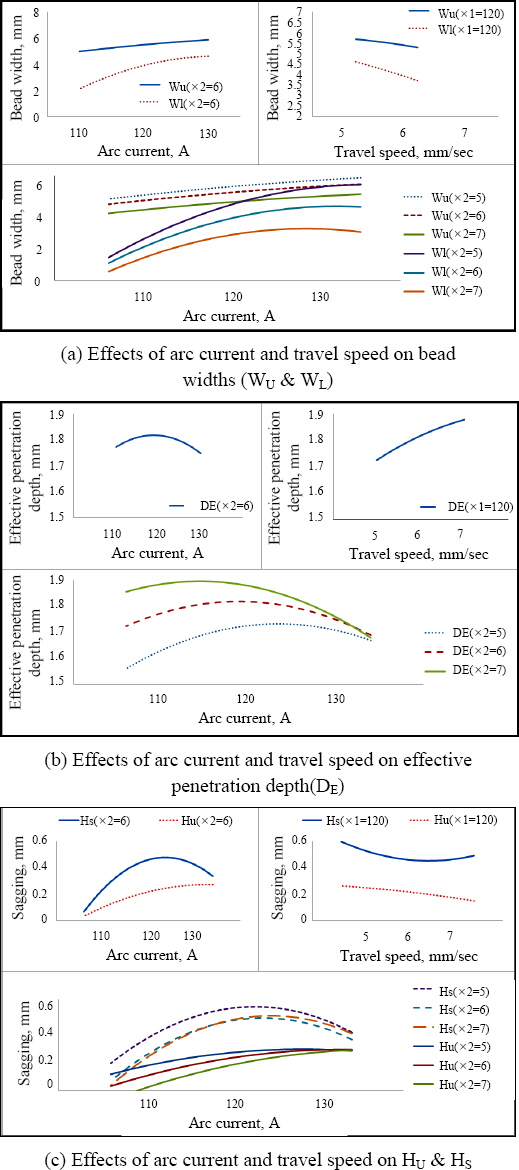

Fig. 8 (a)ļŖö ļ╣äļō£ĒÅŁ(W

U, W

L)ņŚÉ ļ»Ėņ╣śļŖö ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäņØś ņśüĒ¢źņØä ļéśĒāĆļéĖ Ļ▓āņ£╝ļĪ£ ņ▓ĀĻ░Ģ ļō▒ TIGņÜ®ņĀæņŚÉņä£ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ļ╣äļō£ ĒÅŁņØĆ ņØ┤ņåĪņåŹļÅä ņ”ØĻ░ĆņŚÉ ļ░śļ╣äļĪĆĒĢśņŚ¼ Ļ░ÉņåīĒĢ£ ļ░śļ®┤, ņĀäļźś Ļ░ÆņŚÉ ļ╣äļĪĆĒĢśņŚ¼ ņ”ØĻ░ĆĒĢśņśĆļŗż. ļ│Ė ņŗżĒŚśņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ņ¢╗ņ¢┤ņ¦ä W

U ļ░Å W

LņŚÉņä£ ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäņŚÉņä£ļŖö ļ»ĖņåīĒĢ£ ĻĄÉĒśĖņ×æņÜ®ņØ┤ ļéśĒāĆļé¼ļŗż

10).

Fig. 8 (b)ļŖö ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ ļ»Ėņ╣śļŖö ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäņØś ņśüĒ¢źņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ TIG ņÜ®ņĀæņŚÉņä£ ņÜ®ņ×ģ Ļ╣ŖņØ┤ļŖö ņĀäļźśņŚÉ ļ╣äļĪĆĒĢśļŖöļŹ░

10), ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓ĮņÜ░, ņĀĆņĀäļźś ņśüņŚŁņØś ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤ļŖö ņĀäļźś ļ│ĆĒÖöņŚÉ ļ╣äļĪĆĒĢśĻ│Ā Ļ│ĀņĀäļźś ņśüņŚŁņØś ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤ļŖö ņĀäļźśņŚÉ ļ░śļ╣äļĪĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. Ļ│ĀņĀäļźś ņśüņŚŁņŚÉņä£ ņāüņØ┤ĒĢ£ Ļ▒░ļÅÖņØä ļ│┤ņØ┤ļŖö ņØ┤ņ£ĀļŖö, ņÖäņĀä ņÜ®ņ×ģņŚÉ ņØśĒĢśņŚ¼ ņÜ®ņ×ģ Ļ╣ŖņØ┤Ļ░Ć ņĀ£ĒĢ£ļÉśĻ│Ā Ļ│╝ņ×ģņŚ┤ņØś Ļ▓ĮņÜ░ H

U ļ░Å H

SņŚÉ ņØśĒĢśņŚ¼ ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤Ļ░Ć ņśżĒ׳ļĀż Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

Fig. 8 (c)ļŖö H

U ļ░Å H

SņŚÉ ļ»Ėņ╣śļŖö ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäņØś ņśüĒ¢źņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĀĆņĀäļźś ņśüņŚŁņŚÉņä£ H

U ļ░Å H

SņØĆ ņĀäļźśņŚÉ ļ╣äļĪĆĒĢśņŚ¼ ņ”ØĻ░ĆĒĢ£ ļ░śļ®┤, Ļ│ĀņĀäļźś ņśüņŚŁņŚÉņä£ļŖö Ļ░ÉņåīĒĢśņśĆļŗż. H

U ļ░Å H

SņØĆ ņØ┤ņåĪņåŹļÅäņŚÉ ļ░śļ╣äļĪĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŖöļŹ░, 6m/min ņØ┤ņāüņØś ņØ┤ņåĪņåŹļÅäņŚÉņä£ H

SņØś ļ│ĆĒÖöļŖö ļ»Ėļ»ĖĒĢśņśĆļŗż. ļśÉĒĢ£ H

SņŚÉņä£ ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäņØś ĻĄÉĒśĖņ×æņÜ®ņØĆ ļÜ£ļĀĘĒĢśņ¦Ć ņĢŖņĢśļŗż.

Fig.┬Ā8

Effects of the input parameters (Arc current and travel speed) on the responses (WU, WL, DE, HU, HS)

4.3 Ļ▓ĆņĀĢ

ANOVA ĒĢ┤ņäØņ£╝ļĪ£ ņ¢╗ņØĆ ĒÜīĻĘĆļ¬©ļŹĖņØĖ ņŗØ (4)ļź╝ F-testņÖĆ P-valueļź╝ ĒåĄĒĢ┤ Ļ▓Ćņ”ØĒĢśņśĆļŗż.

Table 5ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ANOVA ļČäņäØĒæ£ļź╝ ĻĖ░ņ×¼ĒĢśņśĆļŗż. F-testņŚÉņä£ ĒÜīĻĘĆļ¬©ļŹĖņØä ĒÅēĻ░ĆĒĢĀ F

0 Ļ░ÆņØĆ F(╬▒) ļ│┤ļŗż Ēü¼ļ®░, P-valueļŖö ņ£ĀņØśņłśņżĆņØĖ 0.05ļ│┤ļŗż ņ×æņ£╝ļ»ĆļĪ£ ļ╣äļō£ ĒśĢņāüņŚÉ Ļ┤ĆĒĢ£ ĒÜīĻĘĆļ¬©ļŹĖņØä F-test ļ░Å P-valueļĪ£ Ļ▓ĆņĀĢ Ļ▓░Ļ│╝, ļ│Ė ĒÜīĻĘĆļ¬©ļŹĖņØĆ ņ£ĀņØśĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż

11).

Table┬Ā5

Regression analysis of weld bead width and penetration depth

|

P-value |

R2

|

F0

|

F(╬▒) |

|

Wu

|

0 |

93.53 |

20.24 |

3.79 |

|

Wl

|

0.022 |

79.95 |

5.58 |

|

DE

|

0.010 |

84.42 |

7.58 |

|

HU

|

0.019 |

80.76 |

5.88 |

|

HS

|

0.003 |

89.53 |

11.97 |

4.4 ņĄ£ņĀüņĪ░Ļ▒┤ ļÅäņČ£ ļ░Å Ļ▓Ćņ”Ø ņŗżĒŚś

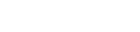

A6061 ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ ņżæņŗ¼ĒĢ®ņä▒Ļ│äĒÜŹļ▓Ģņ£╝ļĪ£ ņäżĻ│äĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ TIG ņÜ®ņĀæĒĢśņŚ¼ ļÅäņČ£ļÉ£ ĒÜīĻĘĆņŗØ(ņŗØ 4) ļ░Å ĒśĖĻ░ÉļÅä ĒĢ©ņłś(ņŗØ 2~3)ņŚÉņä£ ĻĄ¼ĒĢ£ ļ░śņØæĒæ£ļ®┤ļÅäļź╝

Fig. 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŗØ 3ņŚÉņä£ ņČ£ļĀźļ│ĆņłśņØś ļ│ĄĒĢ® ĒśĖĻ░ÉļÅä ĒĢ©ņłśņØś ņĄ£Ļ│ĀĻ░ÆņØ┤ ņĄ£ņĀüņĪ░Ļ▒┤ņØ┤ļ®░ Ļ░üĻ░ü D

E=1.80mm, W

U=5.40mm, W

L= 3.30mm ļ░Å H

S=0.40mmņØ┤ņŚłļŗż. ĻĘĖņŚÉ ņāüņØæĒĢśļŖö ņÜ®ņĀæņĪ░Ļ▒┤ņØĆ X1=ŌĆō0.5 ļ░Å X2=ŌĆō0.3ņØ┤ņŚłņ£╝ļ®░, ņ¦üĻĄÉņóīĒæ£Ļ│äļĪ£ ņ░ŠņĢäļéĖ ņŗżņĀ£ Ļ░ÆņØä

Table 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā9

Effects of the input parameters on the bead shape

Table┬Ā6

Optimal welding conditions

|

Coded variables |

Natural variables |

|

X1

|

X2

|

Current, A |

Travel speed, mm/s |

|

-0.5 |

-0.3 |

115 |

5.7 |

|

ļ│Ė ĒÜīĻĘĆļ¬©ļŹĖļĪ£ļČĆĒä░ ļÅäņČ£ļÉ£ ņĄ£ņĀüņØś ņÜ®ņĀæņĪ░Ļ▒┤ņ£╝ļĪ£ ļæÉĻ╗ś 2.0mmņØś A6061 ņĢīļŻ©ļ»ĖļŖäĒĢ®ĻĖł ļ¦×ļīĆĻĖ░ ņØ┤ņØīļČĆņŚÉ ļīĆĒĢ£ Ļ▓Ćņ”ØņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņŗżĒŚśņØĆ 3ĒÜī ļ░śļ│ĄĒĢśņśĆņ£╝ļ®░, ļ╣äļō£ ĒśĢņāüņØś ņĖĪņĀĢĻ░ÆņØä

Table 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. D

E=1.79mm, W

U ļ░Å W

LņØĆ Ļ░üĻ░ü 5.31mm ļ░Å 3.43mmņØ┤ņŚłņ£╝ļ®░, W

S=0.43mmņØ┤ņŚłļŗż. ņśłņĖĪņśżņ░©ļŖö D

E=3.17%, W

U= 1.30%, W

L=5.71%, H

U=5.00% ļ░Å H

S=10.00%ņØ┤ņŚłļŗż.

Table┬Ā7

Results of verification test

|

Target |

#1 |

#2 |

#3 |

Stdev. |

|

Wu

|

5.40 |

5.39 |

5.28 |

5.26 |

0.070 |

|

Wl

|

3.30 |

3.65 |

3.33 |

3.30 |

0.194 |

|

PE

|

1.80 |

1.73 |

1.84 |

1.81 |

0.057 |

|

SU

|

0.20 |

0.19 |

0.20 |

0.19 |

0.01 |

|

SL

|

0.40 |

0.40 |

0.44 |

0.44 |

0.04 |

5. Ļ▓░ ļĪĀ

ļæÉĻ╗ś 2.0mmņØś A6061ĒĢ®ĻĖłņØś ļ¦×ļīĆĻĖ░ TIGņÜ®ņĀæņŚÉņä£ ņÜ®ņĀæļ╣äļō£ĒśĢņāüņŚÉ ļīĆĒĢ£ ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

1) ĻĖ░ņ┤łņŗżĒŚśņØä ĒåĄĒĢ┤ ļ╣äļō£ ĒśĢņāüņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņŻ╝ņÜöņØĖņ×ÉļĪ£ņä£ ņÜ®ņĀæņĀäļźśņÖĆ ņØ┤ņåĪņåŹļÅäļź╝ ņäĀņĀĢĒĢśņśĆņ£╝ļ®░, ĻĘĖ ļ▓öņ£äļŖö Ļ░üĻ░ü 110~130A ļ░Å 5~7mm/sņØ┤ņŚłļŗż.

2) CCDļ▓ĢņØś ļ░śņØæĒæ£ļ®┤ļ▓Ģņ£╝ļĪ£ ņłśĒĢÖņĀü ĒÜīĻĘĆ ļ¬©ļŹĖņØä ņāØņä▒ ĒĢśņśĆņ£╝ļ®░, ņāØņä▒ļÉ£ 2ņ░© ĒÜīĻĘĆ ļ¬©ļŹĖņŚÉ ļīĆĒĢ┤ F-test ļ░Å P-valueļź╝ ĒåĄĒĢ┤ Ļ▓Ćņ”ØĒĢśņśĆļŗż.

3) ņłśĒĢÖņĀü ĒÜīĻĘĆļ¬©ļŹĖņØä ĒåĄĒĢ┤ ņÜ®ņ×ģ Ļ╣ŖņØ┤ņÖĆ ļ╣äļō£ ĒÅŁņŚÉņä£ Ļ░üĻ░üņØś ņ×ģļĀźļ│ĆņłśņŚÉ ļīĆĒĢ£ ņŻ╝ĒÜ©Ļ│╝ ļ░Å ĻĄÉĒśĖņ×æņÜ®ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņÖäņĀäņÜ®ņ×ģņŚÉ ļö░ļźĖ ņÜ®ņ×ģ Ļ╣ŖņØ┤ ņĀ£ĒĢ£ņŚÉ ņØśĒĢśņŚ¼ Ļ│╝ņ×ģņŚ┤ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņ¢ĖļŹö ĒĢä ļ░Å ļ╣äļō£ ņ│Éņ¦ÉņØś ņ”ØĻ░ĆļĪ£ ņØĖĒĢ┤ ņ£ĀĒÜ© ņÜ®ņ×ģ Ļ╣ŖņØ┤Ļ░Ć ņśżĒ׳ļĀż Ļ░ÉņåīĒĢśņśĆļŗż.

4) ĒÜīĻĘĆļ¬©ļŹĖĻ│╝ ĒśĖĻ░ÉļÅä ĒĢ©ņłśļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ļ░śņØæĒæ£ļ®┤ļÅäļĪ£ļČĆĒä░ ļÅäņČ£ļÉ£ ņĄ£ņĀüņØś ņÜ®ņĀæļČĆļŖö DE=1.80mm, WU=5.40mm, WL=3.30mm ļ░Å HS=0.40mmņØ┤ņŚłņ£╝ļ®░, ĻĘĖ ņĪ░Ļ▒┤ņØĆ ņÜ®ņĀæņĀäļźś 115A ļ░Å ņØ┤ņåĪņåŹļÅä 5.7mm/s ņØ┤ņŚłļŗż.

5) Ļ▓Ćņ”Ø ņŗżĒŚśņ£╝ļĪ£ļČĆĒä░ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļÅäņČ£ĒĢ£ ĒÜīĻĘĆ ļ¬©ļŹĖņØś ņśłņĖĪņĀĢĒÖĢļÅäļŖö WUĻ░Ć ņĄ£ļīĆ(98.7%)ņØ┤ņŚłņ£╝ļ®░, HSĻ░Ć ņĄ£ņåī(90%)ņØ┤ņŚłļŗż.

Acknowledgments

ļ│Ė ļģ╝ļ¼ĖņØĆ 2017ļģäļÅä ņĀĢļČĆ(ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ)ņØś ņ×¼ņøÉņ£╝ļĪ£ ņé░ņŚģĻĖ░ņłĀĒśüņŗĀņé¼ņŚģ(N0001850)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉśņŚłņŖĄļŗłļŗż.

References

1. R. Singh, S. Chauhan, and P.C. Gope, Influence of notch radius and strain rate on the mechanical properties and fracture behavior of TIG-welded 6061 aluminum alloy,

Archives of Civil and Mechanical Engineering. 16(3) (2016) 513ŌĆō523.

https://doi.org/10.1016/j.acme.2016.01.002

[CROSSREF] 2. J. G. Chung, K. D. Park, and D. M. Kang, A Study on the TIG Joint Characteristics of Aircraft Material by Statistical Analysis. Proceeding of 2014 KSMPE Spring Conference. 114.

3. T. Kim, H. Park, S. Rhee, and Y.K. Oh, Optimization of Resistance Spot Welding Process for TRIP Sheets using Response Surface Methodology, Proceeding of 2002 KSME Spring Conference. 1131ŌĆō1136.

4. Jin Soo. Jung, Hee Keun. Lee, and Young Whan. Park, Prediction of Tensile Strength for Plasma-MIG Hybrid Welding Using Statistical Regression Model and Neural Network Algorithm,

Journal of Welding and Joining. 34(2) (2016) 67ŌĆō72.

https://doi.org/10.5781/JWJ.2016.34.2.67

[CROSSREF] [PDF] 7. Seok-chul. Yun and Jae-Woong. Kim, Selection of Optimal Welding Condition in Root-pass Welding of V-groove Butt Joint,

Journal of KWJS. 27(1) (2009) 95ŌĆō101.

[CROSSREF] [PDF] 8. Y. S. Tarng and W. H. Yang, Optimisation of the weld Bead Geometry in Gas Tungsten Arc Welding by the Taguchi Method,

The International Journal of Advanced Manufacturing Technology. 14 (1998) 549ŌĆō554.

[CROSSREF] 10. Japanese Welding Society, Welding and Joining Handbook. (1990) 252ŌĆō266.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print