1. ņä£ ņ¢Ė

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ Ēśäļ»ĖĻ▓ĮņĪ░ņ¦üņØ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĪ░ņ¦ü ļśÉļŖö ņåīļ¤ēņØś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖļź╝ ĒĢ©ņ£ĀĒĢśļŖö ļ®┤ņŗ¼ņ×ģļ░®Ļ▓®ņ×ÉļĪ£ņä£ ņŚ░ņä▒Ļ│╝ ņØĖņä▒ņØ┤ ņóŗĻ│Ā ļé┤ņŗØņä▒, Ļ│Āņś©ĒŖ╣ņä▒, Ļ░ĆĻ│Ąņä▒ ļō▒ņØä ļ╣äļĪ»ĒĢśņŚ¼ Ļ░üņóģ ļ¼╝ļ”¼ņĀü, ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢśņŚ¼ Ļ│ĄĒĢÖ ļČäņĢ╝ ņĀäļ░śņŚÉ Ļ▒Ėņ│É ĒÅŁļäōĻ▓ī ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ļīĆĒæ£ņĀüņØĖ ĒĢ®ĻĖłĻ░ĢņØ┤ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ļ¦ÄņØĆ ņןņĀÉņØ┤ ņ׳ļŖö ņ×¼ļŻīņ×äņŚÉ ļČłĻĄ¼ĒĢśĻ│Ā ņØæļĀźļČĆņŗØĻĘĀņŚ┤ Ļ░Éņłśņä▒ņØ┤ ļåÆļŗżļŖö ņĀÉ, ļ╣äĻ░ĢļÅäĻ░Ć ņāüļŗ╣Ē׳ ļé«ļŗżļŖö ņĀÉ, ņŚ┤ĒīĮņ░ĮĻ│äņłśĻ░Ć Ēü¼Ļ│Ā, ņŚ┤ņĀäļÅäļÅä ĒāäņåīĻ░ĢņŚÉ ļ╣äĒĢ┤ ļé«ļŗżļŖö ņĀÉ ļō▒ņØś ļ¼ĖņĀ£ņĀÉņŚÉ ņØśĒĢ┤ ņÜ®ņĀæĒĢśļ®┤ ņÜ®ņĀæļ│ĆĒśĢņØ┤ ņŗ¼ĒĢśĻ│Ā ņØæĻ│ĀĻĘĀņŚ┤ Ļ░Éņłśņä▒ņØ┤ Ēü¼ļŗżļŖö ņ╣śļ¬ģņĀüņØĖ ņĢĮņĀÉ

1)ļÅä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņÜ┤ Ļ▓ĮņÜ░ņŚÉļŖö ņÜ®ņ£ĄņÜ®ņĀæĒĢśļ®┤ ņØæĻ│ĀĻĘĀņŚ┤ Ļ░Éņłśņä▒ņØ┤ ņ╗żņä£ ņØæĻ│ĀĻĘĀņŚ┤ņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņåīļ¤ēņØś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖļź╝ ĒĢ©ņ£ĀĒĢśļÅäļĪØ ĒĢ©ĻĖłņäżĻ│äĒĢ£ Ļ░ĢņóģļÅä ņ׳ļŗż. ĻĘĖļ¤¼ļéś ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ņĪ┤ņ×¼ĒĢśļ®┤ ņØæĻ│ĀĻĘĀņŚ┤ ļ░®ņ¦ĆņŚÉļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ņ¦Ćļ¦ī ņŚ░ņä▒Ļ│╝ ņØĖņä▒ņØ┤ ņĀĆĒĢśĒĢśĻ│Ā ļé┤ņŗØņä▒ļÅä ļéśļ╣Āņ¦ĆļŖö ļ¼ĖņĀ£ļÅä ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņÜ®ņĀæļČĆņŚÉ ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö ņāüĒā£Ļ░Ć Ļ░Ćņן ļ░öļ×īņ¦üĒĢśņ¦Ćļ¦ī ņÜ®ņ£ĄņÜ®ņĀæņ£╝ļĪ£ļŖö ņØ┤ņÖĆ Ļ░ÖņØĆ ņāüĒā£Ļ░Ć ņ¢╗ņ¢┤ņ¦ĆĻĖ░ ņ¢┤ļĀĄļŗż. ĒŖ╣Ē׳ ASMEņØś ņĢĢļĀźņÜ®ĻĖ░ ņÜ®ņĀæ ņŗ£Ļ│Ą Ēæ£ņżĆņŚÉļŖö ņØæĻ│ĀĻĘĀņŚ┤ņØś ļ░£ņāØņØä ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņÜ®ņĀæļČĆņŚÉ ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć 5% ņØ┤ņāü ĒĢ©ņ£ĀļÉśļÅäļĪØ ĻĘ£ņĀĢĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ļŹĖĒāĆ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö ņ×¼ļŻīļź╝ ņÜ®ņĀæĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņØæĻ│ĀĻ│╝ņĀĢņØ┤ ļÅÖļ░śļÉśņ¦Ć ņĢŖļŖö ĒÖĢņé░ņÜ®ņĀæņØ┤ ņóŗņØĆ ļīĆņĢłņØ┤ ļÉĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ņĄ£ĻĘ╝ņŚÉļŖö Ļ░üņóģ ņĀäņ×Éņé░ņŚģ ļČäņĢ╝ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ĒÖĢņé░ņĀæĒĢ®ņØ┤ ņÜöĻĄ¼ļÉśĻ│Ā ņ׳Ļ│Ā,ĻĘĖ ņśłļĪ£ļŖö MLCC ļō▒ņØś ņĀ£ņĪ░ņŚÉ ĒĢäņłśņĀüņØĖ Ļ░üņóģ Ļ│ĄĻĄ¼ļéś ņ¦ĆĻĘĖ ļō▒ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļ│ĆĒśĢņØä ĻĘ╣ņåīĒÖöĒĢśņŚ¼ņĢ╝ ĒĢĀ ļ┐É ņĢäļŗłļØ╝ ņéĮņ×ģņ×¼ļź╝ ņĀäĒśĆ ņé¼ņÜ®ĒĢśņ¦Ć ņĢŖĻ│Ā ņĀæĒĢ®ĒĢśņŚ¼ņĢ╝ ĒĢśļŖö ļ¦żņÜ░ ņĀĢļ░ĆĒĢ£ ļ¦łņŖżĒü¼ ļō▒ņØś ņĀæĒĢ®ļÅä ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŗż. ļśÉ ņĀæĒĢ® ļ®┤ņĀü ļīĆļ╣ä ĻĖĖņØ┤Ļ░Ć ĻĖ┤ ļ┤ēņ×¼ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ņŗ£ņØś ņóīĻĄ┤ņØ┤ ļ¼ĖņĀ£ļÉśņ¢┤ ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØä ņĄ£ņåīĒÖöĒĢśņŚ¼ņĢ╝ ĒĢśļŖö ļō▒ ņóģļלņÖĆļŖö ļŗżļźĖ ņé¼ņÜ® ĒÖśĻ▓ĮņŚÉ ņØśĒĢ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņĀæĒĢ®ņØä ļŗżļźĖ Ļ┤ĆņĀÉņŚÉņä£ Ļ│ĀļĀżĒĢśņŚ¼ņĢ╝ ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ļ¦ÄņØ┤ ņāØĻĖ░Ļ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ┤ĆņĀÉņŚÉņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ĒÖĢņé░ņĀæĒĢ®ņŚÉ Ļ┤ĆļĀ©ļÉśļŖö Ļ░üņóģņØś ņĀæĒĢ® ņØĖņ×ÉņÖĆ ņĀæĒĢ® ĒŖ╣ņä▒Ļ│╝ņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņĪ░ņé¼ĒĢśņŚ¼ ņĄ£ņĀüņØś ļ¼╝ņä▒Ļ│╝ ņĀæĒĢ®ĒŖ╣ņä▒ņØ┤ ņ¢╗ņ¢┤ņ¦ĆļŖö ĒÖĢņé░ ņĀæĒĢ® ņĪ░Ļ▒┤ņØś ņĀĢļ”ĮĻ│╝ Ļ░ĆļŖźĒĢ£ ĒĢ£ Ļ░ĆņĢĢļĀźņØä ņżäņŚ¼ņä£ ņĀæĒĢ®ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦Ģ ņĪ░Ļ▒┤ļÅä ņĀĢļ”ĮĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ┤ĆņĀÉņŚÉņä£ ņåīņ×¼ļĪ£ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ļīĆĒæ£ņĀüņØĖ ņ×¼ļŻīņØĖ STS304ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼, ņ¦äĻ│Ą ņżæņŚÉņä£ņØś Ļ│ĀņāüĒÖĢņé░ ļ░Å ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦Ģ ņĀæĒĢ® ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņŚÉļŖö Fe-B-SiĻ│äņØś ņéĮņ×ģņ×¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĄ£ņåīĒĢ£ņØś Ļ░ĆņĢĢļĀźņ£╝ļĪ£ ņĀæĒĢ®ĒĢśĻĖ░ ņ£äĒĢ£ ņĪ░Ļ▒┤ņØä ņĀĢļ”ĮĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

ļśÉĒĢ£ ņĀæĒĢ® ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Ēśäļ»ĖĻ▓ĮņĪ░ņ¦üĻ│╝ ņĀæĒĢ®ļČĆ ļ¼╝ņä▒Ļ│╝ņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ Ļ▓ĆĒåĀĒĢśĻ│Ā ņĀæĒĢ®ņŚÉ ļö░ļźĖ ņĪ░ņ¦üņØś ļ│ĆĒÖö ņ£Āļ¼┤ņÖĆ ĻĖ░Ļ│äņĀüņØĖ ĒŖ╣ņä▒ ņé¼ņØ┤ņØś Ļ┤ĆĻ│äļź╝ ņĪ░ņé¼ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

ņØ┤ņÖĆ Ļ░ÖņØĆ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ĒÖĢņé░ ņĀæĒĢ® ĒŖ╣ņä▒ņØä ĒīīņĢģĒĢ©ņ£╝ļĪ£ņŹ© ĒŖ╣Ē׳ ņĀĢļ░ĆņĀæĒĢ®ņØ┤ ņÜöĻĄ¼ļÉśļŖö ļČäņĢ╝ņŚÉņØś ņĀüņÜ®ņä▒ņØä ļåÆņØ╝ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĀæĒĢ®ļČĆņØś ņŗĀļó░ņä▒ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ£ ĻĖ░ņ┤ł ņ×ÉļŻīļź╝ ĒÖĢļ”ĮĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1 ņŗżĒŚśņ×¼ļŻī

ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ ĒÖĢņé░ņĀæĒĢ®ņÜ®ņØś ļ¬©ņ×¼ļŖö ņ¦üĻ▓Į 16mmņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│äņØś AISI304 ļ┤ēņ×¼ļĪ£ ņØ┤ ļ┤ēņ×¼ļź╝ ņäĀļ░śĻ░ĆĻ│ĄĒĢśņŚ¼ ņ¦üĻ▓ĮņØä 15mmļĪ£ ĒĢ©Ļ│╝ ņĢäņÜĖļ¤¼ ņĀæĒĢ®ļ®┤Ļ│╝ ļ┤ēņ×¼ņØś ņČĢņØ┤ ņłśņ¦üņØ┤ ļÉśļÅäļĪØ ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀæĒĢ®ļ®┤ ļ░Å ĻĘĖ ļ░śļīĆļ®┤ņØä ņäĀļ░ś Ļ░ĆĻ│ĄĒĢ£ Ēøä ņĀæĒĢ®ĒĢĀ ļ®┤Ļ│╝ ļ░śļīĆņĖĪ ļ®┤ņØä ļ¬©ļæÉ ņŚ░ņéŁĻ░ĆĻ│ĄĒĢśņśĆļŗż. ĻĘĖ Ēøä ņé¼Ēż 400ļ▓ł(Ra 16) ļ░Å 1000(Ra 5.2) ļæÉ ņóģļźśļĪ£ Ēæ£ļ®┤ ņĪ░ļÅäļź╝ ņĪ░ņĀłĒĢśņśĆļŗż. ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņÜ® ņéĮņ×ģņ×¼ļĪ£ļŖö Nilacoņé¼ņØś Fe-B Ļ│äņØś Fe-4B-3SiņØś ļæÉĻ╗ś 25 ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ņØś ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ņĀæĒĢ®ņ×¼ņØś Ēæ£ļ®┤ ņĪ░ļÅäļŖö ņé¼Ēż 400ļ▓łņ£╝ļĪ£ ņŚ░ļ¦łĒĢśņŚ¼ Ēæ£ļ®┤ņĪ░ļÅäļź╝ ĒåĄņØ╝ĒĢśņŚ¼ ņĀæĒĢ®ĒĢśņśĆļŗż.

Table 1ņŚÉ ļ¬©ņ×¼ņØĖ STS304ņØś ĒÖöĒĢÖņä▒ļČäĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā1

Chemical composition of AISI304 stainless steel

|

Material |

Chemical composition, wt.% |

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

N (ppm) |

|

STS304 |

0.050 |

0.380 |

1.041 |

0.0307 |

0.048 |

18.118 |

8.076 |

368 |

2.2 ņĀæĒĢ® ņĪ░Ļ▒┤

Ļ│ĀņāüĒÖĢņé░ņĀæĒĢ® ņĪ░Ļ▒┤ņØĆ ņ¦äĻ│ĄļÅä ņĢĮ 5├Ś10

-5 TorrņØś ņĪ░Ļ▒┤ĒĢśņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØś ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ņś©ļÅäņØĖ 1050┬░Cļź╝ ņĀæĒĢ®ņś©ļÅäļĪ£ ĒĢśņśĆĻ│Ā, ņśłļ╣äņŗżĒŚśņØś Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£ Ļ░ĆņĢĢļĀźņØ┤ 10 MPa ņØ┤ĒĢśņØ╝ Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ļČĆņØś ņĀæĒĢ®ļźĀņŚÉ ņé░ĒżĻ░Ć ņ╗żņä£ ĻĘĖļŗżņ¦Ć ņØśļ»ĖĻ░Ć ņŚåļŗżĻ│Ā ĒīÉļŗ©ĒĢśņŚ¼ Ļ░ĆņĢĢļĀźņØĆ 9.8MPaļĪ£ ĒåĄņØ╝ĒĢśņśĆĻ│Ā, 1050┬░CņŚÉņä£ņØś ņ£Āņ¦Ćņŗ£Ļ░äņØä 10ļČä,20ļČä ļ░Å 30ļČäņ£╝ļĪ£ ļ│ĆĒÖöņŗ£ņ╝░ņ£╝ļ®░, ņĀæĒĢ®ĒøäņŚÉ ņä£ļāēĒĢśļ®┤ ĒāäĒÖöļ¼╝ņØ┤ ņäØņČ£ļÉĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ

2) ņØ┤ļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀæĒĢ®ĒøäņØś ļāēĻ░üņŗ£ņŚÉļŖö ņ¦äĻ│ĄļĪ£ņŚÉ 5 barļĪ£ ņ¦łņåīļź╝ ļČäņé¼ĒĢśņŚ¼ ĻĖēņåŹļāēĻ░üĒĢśņŚ¼ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ņÖĆ ņ£Āņé¼ĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ļāēĻ░üĒĢśņśĆļŗż.

ļśÉĒĢ£ Ļ│ĀņāüĒÖĢņé░ņĀæĒĢ®ņŚÉ ļ»Ėņ╣śļŖö Ēæ£ļ®┤ ņāüĒā£ņØś ņśüĒ¢źņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņé¼Ēż 400ļ▓ł ļ░Å ņé¼Ēż 1000ļ▓łņ£╝ļĪ£ ņĀæĒĢ®ļ®┤ņØä ņŚ░ļ¦łĒĢśņŚ¼ ņĀæĒĢ®ņŗ£Ļ░äĻ│╝ Ēæ£ļ®┤ņĪ░ļÅäņØś ņśüĒ¢źņØä ņĪ░ņé¼ĒĢśņśĆļŗż.

Table 2ņŚÉļŖö ĒÖĢņé░ņĀæĒĢ®ņĪ░Ļ▒┤ņØä ļéśĒāĆļé┤ņŚłļŗż.

Table┬Ā2

Diffusion bonding conditions for AISI 304 austenitic stainless steels

|

No. of Specimen |

diffusion bonding temp., ┬░C |

bonding time, min |

bonding pressure, MPa |

Surface condition |

|

1 |

1050 |

10 |

9.8 |

#400 polished |

|

2 |

1050 |

10 |

9.8 |

#1000 polished |

|

3 |

1050 |

20 |

9.8 |

#400 polished |

|

4 |

1050 |

20 |

9.8 |

#1000 polished |

|

5 |

1050 |

30 |

9.8 |

#400 polished |

|

6 |

1050 |

30 |

9.8 |

#1000 polished |

ļśÉ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņØś Ļ▓ĮņÜ░ņŚÉļŖö ņéĮņ×ģņ×¼ņØś ņ£ĄņĀÉņØ┤ ņĢĮ 1200┬░CņØ┤ļ»ĆļĪ£ ņ¦äĻ│ĄļĪ£ņŚÉņä£ ņĀæĒĢ®ņś©ļÅä 1200┬░C, ņØ┤ ņś©ļÅäņŚÉņä£ņØś ņ£Āņ¦Ćņŗ£Ļ░äņØä 10ļČäņ£╝ļĪ£ ĒĢśņśĆļŗż. ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØä 1MPa ļ░Å 3MPa ļĪ£ ĒĢśņŚ¼ ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØś ņśüĒ¢źļÅä ņĪ░ņé¼ĒĢśņśĆļŗż.

Table 3ņŚÉ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦Ģ ņĪ░Ļ▒┤ņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļÅä ņĀæĒĢ® ņóģļŻīĒøäņŚÉļŖö ņ¦łņåīļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņāüņś©Ļ╣īņ¦Ć 5ļČä ņØ┤ļé┤ņŚÉ ļāēĻ░üĒĢ£ Ēøä ĻĘĀņ¦łĒÖöņØś ļ¬®ņĀüņ£╝ļĪ£ 1050┬░CņŚÉņä£ņØś ņ£Āņ¦Ćņŗ£Ļ░äņØä 10ļČä, 20ļČä, 30ļČä, 60ļČä, 90ļČä, 120ļČä ļ░Å 150ļČäņ£╝ļĪ£ ĒĢśņśĆļŗż.ņØ┤ Ļ▓ĮņÜ░ņŚÉļÅä ĻĘĀņ¦łĒÖöļź╝ ņ£äĒĢ£ Ļ░ĆņŚ┤ņŗ£Ļ░ä ņóģļŻīĒøäņŚÉļŖö ņ¦łņåī Ļ░ĆņŖżļĪ£ 5ļČä ņØ┤ļé┤ņŚÉ ņāüņś©Ļ╣īņ¦Ć ļāēĻ░üĒĢśņśĆļŗż.

Table┬Ā3

Diffusion brazing condition for AISI 304 austenitic stainless steels

|

No. of specimen |

Filler metal |

Diffusion Brazing cond. |

Homogenization temp., ┬░C |

Holding time, min |

|

DB-1 |

FE-4B-3Si |

1200┬░C, 10min, 1MPa |

1050 |

10 |

|

DB-2 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

20 |

|

DB-3 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

30 |

|

DB-4 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

60 |

|

DB-5 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

90 |

|

DB-6 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

120 |

|

DB-7 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

150 |

|

DB-8 |

ŌĆ£ |

1200┬░C, 10min, 3MPa |

ŌĆ£ |

10 |

|

DB-9 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

20 |

|

DB-10 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

30 |

|

DB-11 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

60 |

|

DB-12 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

90 |

|

DB-13 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

120 |

|

DB-14 |

ŌĆ£ |

ŌĆ£ |

ŌĆ£ |

150 |

ņØĖņןņŗ£ĒŚśĒÄĖņØĆ KS B0801ņØś 4ĒśĖ ņŗ£ĒŚśĒÄĖņ£╝ļĪ£ ņĀäņן 150mm, ĒÅēĒ¢ēļČĆ ņ¦üĻ▓Į 12.5mm, ĒÅēĒ¢ēļČĆ ĻĖĖņØ┤ 60mmņØ┤ļ®░ ņŗ£ĒŚśĒÄĖ Ēæ£ļ®┤ņØĆ ņŚ░ņéŁĻ░ĆĻ│ĄĒĢśņśĆļŗż. ņØ┤ ņŗ£ĒŚśĒÄĖņØä ļČĆĒĢśņåŹļÅä 5mm/minņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŗżņŗ£ĒĢśņŚ¼ ņØĖņןĻ░ĢļÅäļź╝ ņĖĪņĀĢĒĢśņŚ¼ ņĀæĒĢ®Ļ░ĢļÅäļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż.

2.3 ņĀæĒĢ®ļČĆņØś ņĪ░ņ¦ü Ļ┤Ćņ░░

ņĀæĒĢ®ļČĆņØś ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĀæĒĢ®ļČĆ ļŗ©ļ®┤ņØä ļ¦łņÜ┤ĒīģĒĢ£ Ēøä ĒÅ┤ļ”¼ņŗ▒ĒĢśņśĆļŗż. ĻĘĖ Ēøä ņ”Øļźśņłś 100mlņŚÉ 10% ņśźņé┤ņé░ņØä ļäŻņ¢┤ ņŚÉņ╣Ł ņÜ®ņĢĪņØä ņĪ░ņĀ£ĒĢśņśĆĻ│Ā, ņŗ£ĒÄĖ ļŗ©ļ®┤ņĀü 1cm2ļŗ╣ 1AņØś ņĀäļźśļź╝ 1ļČäĻ░ä ĒåĄņĀäĒĢśņŚ¼ ņĀäĒĢ┤ ņŚÉņ╣ŁĒĢśņŚ¼ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ļ░Å ņĀäņ×ÉĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ĒÖĢņé░ņĀæĒĢ®ļČĆņŚÉ ļīĆĒĢ£ ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ Ēīīļŗ© Ļ▒░ļÅÖņŚÉ ļÜ£ļĀĘĒĢ£ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņŚ¼ ĻĘĖ ņøÉņØĖņØä ņĪ░ņé¼ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŻ╝ņé¼ņŗØ ņĀäņ×ÉĒśäļ»ĖĻ▓Į(SEM)ņ£╝ļĪ£ ņĀæĒĢ®Ļ│äļ®┤ņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

2.4 ņØĖņןņŗ£ĒŚś

ņØĖņןņŗ£ĒŚśņØĆ KS 4ĒśĖ ņŗ£ĒŚśĒÄĖņØä Ļ░ü ņŗżĒŚś ņĪ░Ļ▒┤ļŗ╣ ņĄ£ņåī 3Ļ░£ņö® KS B0802ņŚÉ ņżĆĒĢśņŚ¼ ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆļŗż. 304 ļ¬©ņ×¼ņØś Ļ░ĢļÅäļŖö ļāēĻ░äņĢĢņŚ░ĒĢ£ ņāüĒā£ņŚÉņä£ļŖö Ļ░ĆĻ│ĄĻ▓ĮĒÖöņØś ņśüĒ¢źņ£╝ļĪ£ ļāēĻ░äņĢĢņŚ░ļÉ£ ņåīņ×¼ņØś Ļ░ĢļÅäĻ░Ć ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņĀæĒĢ®ņ×¼ņØś ņØ┤ņØī ĒÜ©ņ£©ņØä ņØ┤ņÖĆ ļ╣äĻĄÉĒĢśļŖö Ļ▓āņØĆ ņØśļ»ĖĻ░Ć ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņĀæĒĢ®ņ×¼ņØś ļ╣äĻĄÉ Ēæ£ņżĆ Ļ░ĢļÅäļź╝ ņĢīĻĖ░ ņ£äĒĢ┤ 1050┬░CņŚÉņä£ 5barļĪ£ ĻĖēņåŹļāēĻ░üĒĢśņŚ¼ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ĒĢ£ ļ¬©ņ×¼ņŚÉ ļīĆĒĢ┤ņä£ļÅä ņØĖņןņŗ£ĒŚśĒĢśņŚ¼ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäņÖĆ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ£ Ēæ£ņżĆņ£╝ļĪ£ ĒĢśņśĆļŗż.

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņĀæĒĢ®ļČĆņØś ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝

AISI 304 as-receivedņ×¼ņØś ņØĖņןĻ░ĢļÅäļŖö 738.63MPa, 1050┬░CņŚÉņä£ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ĒĢ£ ļ¬©ņ×¼ņØś ņØĖņןĻ░ĢļÅäļŖö 585.97MPaņØ┤ņŚłļŗż. ņØ┤ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ĒĢ£ ļ¬©ņ×¼ņØś ņØĖņןĻ░ĢļÅäļź╝ ņĀæĒĢ®ņ×¼ņØś Ļ░ĢļÅäļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ£ Ēæ£ņżĆņ£╝ļĪ£ ĒĢśņśĆļŗż.

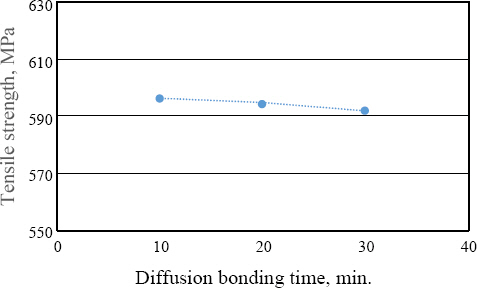

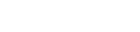

Fig. 1ņØĆ ņĀæĒĢ®ļ®┤ņØś ņĪ░ļÅäļź╝ #400ļ▓łņ£╝ļĪ£ ĒåĄņØ╝ĒĢśņŚ¼ ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś ņØĖņןĻ░ĢļÅäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĀæĒĢ®ņŗ£Ļ░äņØ┤ 10,20 ļ░Å 30ļČäņ£╝ļĪ£ ļ│ĆĒÖöĒĢ©ņŚÉ ļö░ļźĖ Ļ░ĢļÅäņØś ņ░©ņØ┤ļŖö ļ¦żņÜ░ ņ×æĻ│Ā, Ļ▒░ņØś 590MPa ņĀĢļÅäņØ┤ļŗż. ņØ┤ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ĒÖĢņé░ņĀæĒĢ®ļČĆņØś ņĀæĒĢ®Ļ░ĢļÅäņŚÉļŖö ĒÖĢņé░ņŗ£Ļ░ä 10ļČä ņØ┤ņ¢┤ļÅä ņČ®ļČäĒ׳ ļ¬©ņ×¼ņŚÉ ĒĢäņĀüĒĢśļŖö Ļ░ĢļÅäĻ░Ć ņ¢╗ņ¢┤ņ¦ÉņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ Ļ▓ĮņÜ░ņØś ņĀæĒĢ®ļČĆņØś ņØ┤ņØīĒÜ©ņ£©ņØĆ ļ¬©ņ×¼ņØś ņØĖņןĻ░ĢļÅäĻ░Ć 585.97MPaņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ Ļ▒░ņØś 100%ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā1

The relation between tensile strength and diffusion bonding time(polished to #400)

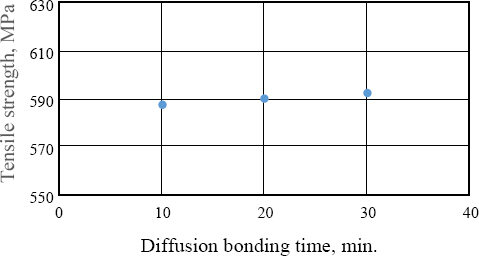

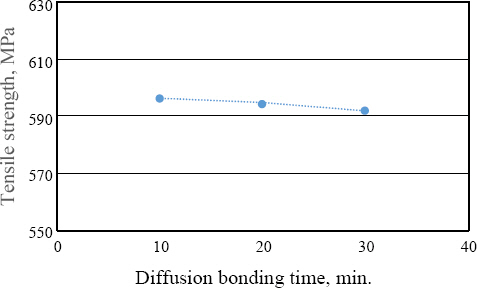

Fig. 2ļŖö ņĀæĒĢ®ļ®┤ņØś ņĪ░ļÅäļź╝ 1000#ņ£╝ļĪ£ ĒĢśņŚ¼ ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļÅä ņĀæĒĢ®ņŗ£Ļ░äņŚÉ ļö░ļźĖ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäņŚÉļŖö ņ░©ņØ┤Ļ░Ć Ļ▒░ņØś ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖĻ│Ā 585-590MPa ņĀĢļÅäņØś ļ▓öņ£äņŚÉ ņ׳ļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļÅä

Fig. 1ņØś Ļ▓░Ļ│╝ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņØ┤ņØī ĒÜ©ņ£©ņØĆ Ļ▒░ņØś 100%ņØ┤ņŚłļŗż.

Fig.┬Ā2

The relation between tensile strength to diffusion bonding time(polished to #1000)

ņ£äņŚÉņä£ ņä£ņłĀĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ Ļ▒░ņŗ£ņĀüņØĖ ļ¼╝ņä▒ņØ┤ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŖö ņØĖņןĻ░ĢļÅäņŚÉļŖö ņĀæĒĢ®ņŗ£Ļ░äņØ┤ Ēü░ ļ│ĆņłśĻ░Ć ļÉśņ¦Ć ņĢŖĻ│Ā Ļ░ĢļÅäņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö ņØĖņ×ÉĻ░Ć ļŗ©ņł£ĒĢ£ Ļ▓āņ£╝ļĪ£ ņāØĻ░üĒĢĀ ņłśļÅä ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņØĖņןĻ░ĢļÅäņŚÉļŖö Ļ▒░ņØś ņ░©ņØ┤Ļ░Ć ņŚåņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒøäņłĀĒĢśņ¦Ćļ¦ī ņØĖņןņŗ£ĒŚśĒÄĖņØś Ēīīļŗ© ņ¢æņāüņŚÉļŖö ļ¦żņÜ░ ļÜ£ļĀĘĒĢ£ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢ©ņØä ņĢī ņłś ņ׳ņŚłļŗż.

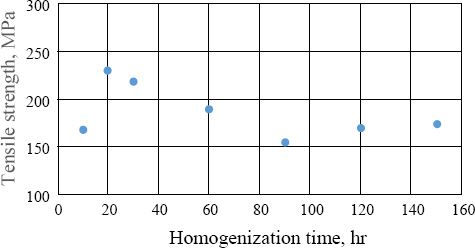

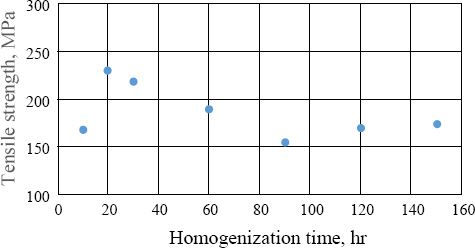

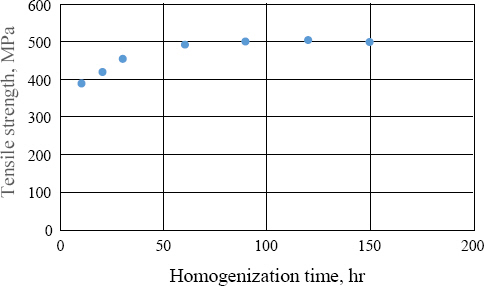

Fig. 3ņŚÉļŖö Fe-4B-3Si Ļ│äņØś ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØä 1MPa, ņĀæĒĢ®ņś©ļÅäļź╝ 1200┬░C, ņĀæĒĢ®ņŗ£Ļ░ä 10minņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ ņĀæĒĢ®ĒĢśĻ│Ā ņ¦łņåīļź╝ ļČäņé¼ĒĢśņŚ¼ ļāēĻ░üĒĢ£ Ēøä ņĀæĒĢ®ļČĆļź╝ ĻĘĀņ¦łĒÖöĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļŗżņŗ£ 1050┬░CļĪ£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņØ┤ ņś©ļÅäņŚÉņä£ņØś ņ£Āņ¦Ćņŗ£Ļ░äņØä ļ│ĆĒÖöņŗ£Ēé© Ļ▓ĮņÜ░ņØś ņØĖņןĻ░ĢļÅäļź╝ ņĪ░ņé¼ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņØ┤ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ĻĘĀņ¦łĒÖöņŗ£Ļ░äĻ│╝ ņĀæĒĢ® Ļ░ĢļÅä ņé¼ņØ┤ņŚÉļŖö ņØśļ»Ėņ׳ļŖö ņāüĻ┤ĆĻ┤ĆĻ│äĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖĻ│Ā ļīĆņ▓┤ļĪ£ Ļ░ĢļÅä ņłśņżĆļÅä ļé«ņØīņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļŖö ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØ┤ ļé«ņĢä ņĀæĒĢ® Ļ│äļ®┤ ĒśĢņä▒Ļ│╝ ĒÖĢņé░ņØ┤ ļČłņČ®ļČäĒĢśĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņØ┤ņŚÉ ļīĆĒĢ┤ņä£ļŖö Ēīīļŗ©ļ®┤ņØś ņ¢æņāüĻ│╝ ļīĆļ╣äņŗ£ņ╝£ ļ│┤ļ®┤ ĻĘĖ Ļ▓ĮĒ¢źņØä ņĢī ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ĒøäņłĀĒĢśĻĖ░ļĪ£ ĒĢ£ļŗż

Fig.┬Ā3

The variation of diffusion brazed tensile strength of 304 stainless steel joint(bonding pressure : 1MPa, bonding time : 10min. at 1200┬░C)

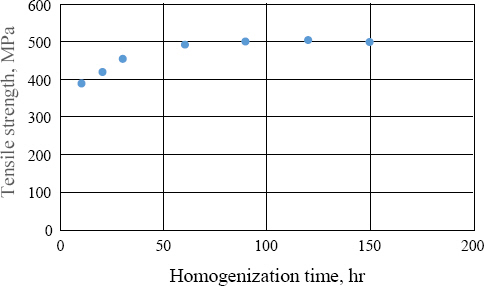

Fig. 4ņŚÉļŖö 1200┬░CņŚÉņä£ 3MPaņØś ņĢĢļĀźņ£╝ļĪ£ Ļ░ĆņĢĢĒĢśņŚ¼ ĒÖĢņé░ļĖīļĀłņØ┤ņ¦ĢĒĢ£ Ēøä ņ¦łņåīļĪ£ ļāēĻ░üĒĢ£ Ēøä ļŗżņŗ£ 1050┬░CļĪ£ Ļ░ĆņŚ┤ĒĢśņŚ¼ ņØ┤ ņś©ļÅäņŚÉņä£ņØś ĻĘĀņ¦łĒÖöņŗ£Ļ░äņØä ļ│ĆĒÖöņŗ£Ēé© Ļ▓ĮņÜ░ņØś ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļŖö Ļ░ĆņĢĢļĀź 1MPaņØś Ļ▓ĮņÜ░ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäĻ░Ć ĒśäņĀĆĒĢśĻ▓ī ļåÆņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĀņ¦łĒÖöņŗ£Ļ░ä 60ļČäņØ┤ ļÉśļ®┤ Ļ▒░ņØś Ļ░ĢļÅäļŖö ĒżĒÖö ņāüĒā£ņŚÉ ņØ┤ļź┤Ļ│Ā ļŹö ņØ┤ņāü ĻĘĀņ¦łĒÖöĒĢśņŚ¼ļÅä Ļ░ĢļÅäņŚÉļŖö Ēü¼Ļ▓ī ļ│ĆĒÖöĻ░Ć ņŚåņØīņØä ņĢī ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢļČĆņØś ĒÖöĒĢÖņä▒ļČäņØä ņÖäņĀäĒ׳ ĻĘĀņØ╝ĒĢśĻ▓ī ĒĢśņŚ¼ņĢ╝ ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ņ¦Ć ņĢŖļŖö ĒĢ£ ĻĘĀņ¦łĒÖö ņŗ£Ļ░äņØĆ 60ļČäņ£╝ļĪ£ ņČ®ļČäĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņØ┤ņāüņØś Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢĀ Ļ▓ĮņÜ░ņŚÉļŖö ņĀüņĀłĒĢ£ ņĢĢļĀźņØä ļČĆĻ░ĆĒĢśļŖö Ļ▓āņØ┤ Ļ│äļ®┤ ĒśĢņä▒Ļ│╝ ĒÖĢņé░ņØś ņĪ░ņן ļ░Å ņĀæĒĢ®ļČĆ Ļ░ĢļÅä ņāüņŖ╣ ļō▒ņŚÉ ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā4

The variation of diffusion brazed tensile strength of 304 stainless steel joint(bonding pressure : 3MPa, bonding time : 10min. at 1200┬░C)

LugscheiderĻ│╝ E. CosakņØĆ 321 ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØä 3ņóģņØś ņĀĆPĻ│ä ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 1040-1190┬░CņŚÉņä£ 10ļČä, 60ļČä ļĖīļĀłņØ┤ņ¦ĢĒĢśņŚ¼ ņØĖņןņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ ņØ┤ņØīļČĆ Ļ░äĻ▓®(joint clearance)ņØ┤ ņ×æņØĆ Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäĻ░Ć Ļ▒░ņØś ļ¬©ņ×¼ņØś Ļ░ĢļÅäņÖĆ ņ£Āņé¼ĒĢśņ¦Ćļ¦ī ņØ┤ Ļ░ÆņØ┤ ņ╗żņ¦Ćļ®┤ Ļ▒░ņØś 1/2 ņØ┤ĒĢśļĪ£ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäĻ░Ć ļé«ņĢäņ¦äļŗżļŖö Ļ▓░Ļ│╝

3)ļź╝ ļ░£Ēæ£ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ ņŚ░ĻĄ¼ņ×ÉļōżņØś ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä Ļ░ĆņĢĢļĀźņØ┤ ļé«ņĢäņ¦Ćļ®┤ ĒŖ╣Ē׳ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĆ ņŚ┤ĒīĮņ░ĮĻ│äņłśĻ░Ć Ēü¼Ļ│Ā, ņØ┤ņŚÉ ļö░ļØ╝ ņĀæĒĢ®ņś©ļÅäņŚÉņä£ņØś ĒīĮņ░ĮņŚÉ ņØśĒĢ┤ ņØ┤ņØīļČĆ Ļ░äĻ▓®ņØ┤ ņ╗żņ¦ĆļŖö Ļ▓░Ļ│╝Ļ░Ć ņ┤łļלļÉĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ņśłļź╝ ļōżļ®┤ ļÅÖņóģņ×¼ļØ╝Ļ│Ā ĒĢśļŹöļØ╝ļÅä ņ¦üĻ▓ĮņØ┤ ļŗżļźĖ ĒīīņØ┤Ēöäņ×¼ļź╝ ņĀæĒĢ®ĒĢĀ Ļ▓ĮņÜ░ ļé┤ņĖĪ, ņÖĖņĖĪ ĒīīņØ┤Ēöä ņé¼ņØ┤ņØś ņØ┤ņØīļČĆ Ļ░äĻ▓®ņØ┤ ņ╗żņ¦ĆĻ▓ī ļÉśĻ│Ā ņØ┤ņŚÉ ļö░ļØ╝ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢļČĆņØś Ļ░ĢļÅäĻ░Ć ļé«ņĢäņ¦ĆĻ▓ī ļÉĀ Ļ▓āņØ┤ļŗż. ļö░ļØ╝ņä£ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņØś Ļ▓ĮņÜ░ņŚÉļŖö ņŚ┤ĒīĮņ░ĮņŚÉ ĻĖ░ņØĖĒĢśļŖö ļ│ĆĒśĢņØä ņ¢┤ļŖÉ ņĀĢļÅä ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳ņØä ņĀĢļÅäņØś Ļ░ĆņĢĢņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ Ļ▓░ļĪĀ ļé┤ļ”┤ ņłś ņ׳ļŗż.

3.2 ņØĖņןņŗ£ĒŚśĒøäņØś Ēīīļŗ©ļ®┤ ļ░Å ņŚ░ņä▒ņØś ļ╣äĻĄÉ

Fig. 5 ņŚÉļŖö ņé¼Ēż 1000ļ▓łņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ Ļ░ĆĻ│ĄĒĢ£ Ēøä ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś ņØĖņןņŗ£ĒŚśĒøäņØś ņŗ£ĒŚśĒÄĖņØś ņÖĖĻ┤ĆņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ Ļ▓ĮņÜ░ņŚÉļŖö ļ¬©ļōĀ ņŗ£ĒŚśĒÄĖņØ┤ ļ¬©ņ×¼ļČĆ Ēīīļŗ©ĒĢśņśĆĻ│Ā ņĀäĒśĢņĀüņØĖ cup & coneĒśĢņØś ņŚ░ņä▒ Ēīīļ®┤ņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ņØ┤ ņé¼ņŗżļĪ£ļČĆĒä░ ņĀæĒĢ®ļČĆĻ░Ć ļ¬©ņ×¼ņØś Ļ░ĢļÅä ņØ┤ņāüņØ┤ļ®░ ņØ┤ņØī ĒÜ©ņ£©ņØĆ ņĄ£ņåī 100%Ļ░Ć ļÉĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢśļ®░ ņĀæĒĢ®ļČĆņØś ņŗĀļó░ņä▒ņØ┤ ļ¦żņÜ░ ļåÆņØĆ Ļ▓āņØ┤ļØ╝Ļ│Ā Ļ▓░ļĪĀ ļé┤ļ”┤ ņłś ņ׳ļŗż. ņ”ē ņĀæĒĢ®ĒĢśĻĖ░ ņĀäņØś ļ®┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ ļ»ĖņäĖĒĢśĻ▓ī ĒĢśļ®┤ ļ¦żņÜ░ Ļ▒┤ņĀäĒĢ£ ņĀæĒĢ®ļČĆĻ░Ć ņ¢╗ņ¢┤ņ¦äļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā5

Appearance of diffusion bonded 304 specimen after tensile tests.(polished to #1000)

Fig. 6ņØĆ ņé¼Ēż 400#ņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ĒĢ£ Ēøä ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś ņØĖņןņŗ£ĒŚśĒøäņØś ņŗ£ĒŚśĒÄĖņØś ņÖĖĻ┤ĆņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ ĻĘĖļ”╝ņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ēīīļŗ©ļ®┤ņØĆ ĒÅēĒāäĒĢśĻ│Ā Ēīīļŗ©ļ®┤, ņ”ē ņĀæĒĢ®Ļ│äļ®┤ ņāüņŚÉņä£ļŖö Ļ▒░ņØś ņåīņä▒ļ│ĆĒśĢļÉśņ¦Ć ņĢŖņØĆ ņ▒ä Ēīīļŗ©ņŚÉ ņØ┤ļźĖ Ļ▓āņØ┤ļŗż. ņØ┤ņØī ĒÜ©ņ£©ņØĆ 100% ņĀĢļÅäļĪ£ņä£ ņØĖņן Ļ░ĢļÅäļŖö ļåÆņ¦Ćļ¦ī ņĀæĒĢ®ļČĆņŚÉņä£ Ēīīļŗ©ļÉśļŖö Ļ▓āņØ┤ ļ¼ĖņĀ£ņĀÉņØ┤ ļÉĀ ņłś ņ׳ļŗż. ņØ┤ Ļ▓ĮņÜ░ļ┐É ņĢäļŗłļØ╝ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢ£ Ļ▓ĮņÜ░ņŚÉļÅä ļ¬©ļæÉ ņĀæĒĢ®Ļ│äļ®┤ņŚÉņä£ Ēīīļŗ©ļÉśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā6

Appearance of diffusion bonded 304 specimen after tensile tests.(polished to #400)

ļö░ļØ╝ņä£ ņŗĀļó░ņä▒ ņĖĪļ®┤ņŚÉņä£ļŖö ņĀæĒĢ®ļ®┤ņØś Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ļ¦żņÜ░ ņżæņÜöĒĢ£ ņØĖņ×ÉļĪ£ ņ×æņÜ®ĒĢĀ ņłś ņ׳ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ņØ┤ņÖĆ Ļ░ÖņØ┤ ņĀæĒĢ®ļ®┤ņØś ņĪ░ļÅäļŖö Ļ│ĀņāüņĀæĒĢ®ļČĆņØś Ļ▒░ņŗ£ņĀüņØĖ Ļ░ĢļÅäņŚÉļŖö Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ņĢŖņ¦Ćļ¦ī ĒīīĻ┤┤ ņ¢æņāüņŚÉļŖö ļÜ£ļĀĘĒĢ£ ņśüĒ¢źņØä ļü╝ņ╣śļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśņ¦Ćļ¦ī Ļ░ĆļŖźĒĢ£ ĒĢ£ Ļ▒░ņ╣ĀĻĖ░ļź╝ ņĀüĻ▓ī ĒĢśĻĖ░ ņ£äĒĢ┤ Ēæ£ļ®┤ņ▓śļ”¼ļéś Ēāłņ¦Ć ļō▒ņØ┤ ņÜöĻĄ¼ļÉ£ļŗżĻ│Ā ĒĢśņ¦Ćļ¦ī

4,5) ņĀæĒĢ®ļČĆņØś ļ®┤ Ļ▒░ņ╣ĀĻĖ░ņŚÉ ļīĆĒĢ┤ņä£ļŖö ļÜ£ļĀĘĒĢ£ ĻĖ░ņżĆņØ┤ ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņŗżņÜ®ņĀüņØĖ ņĖĪļ®┤ņŚÉņä£ ņłśĒ¢ē Ļ░ĆļŖźĒĢ£ ĒĢ£ ļ░®ņĢłņ£╝ļĪ£ļŖö ņĀæĒĢ®ļ®┤ņØä ņĀĢņéŁĒĢśļŖö Ļ▓āņØ┤ ņ£ĀļĀźĒĢ£ ņłśļŗ©ņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

Table 2ņŚÉ ĒÖĢņé░ņĀæĒĢ® ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£© ļ░Å ļŗ©ļ®┤ņłśņČĢļźĀņØä ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤ Ēæ£ļ®┤ņĪ░ļÅäņŚÉ ļö░ļØ╝ ņŚ░ņŗĀņ£© ļ░Å ļŗ©ļ®┤ņłśņČĢļźĀņŚÉ Ēü░ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśļ®░, ņé¼Ēż 1000ļ▓ł(Ra 5.2) ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ņŗ£Ļ░äņØś ņ░©ņØ┤ņŚÉļÅä Ļ┤ĆĻ│äņŚåņØ┤ ņŚ░ņŗĀņ£©ņØĆ 85% ņĀĢļÅäņØ┤Ļ│Ā, ļŗ©ļ®┤ņłśņČĢļźĀņØĆ 70% ņØ┤ņāüņØ┤ņŚłļŗż. ņØ┤ņŚÉ ļ░śĒĢśņŚ¼ ņé¼Ēż 400ļ▓ł (Ra 16)ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņŚ░ņŗĀņ£©ņØ┤ 67%ņŚÉņä£ 78.96% ļ▓öņ£äņŚÉ, ļŗ©ļ®┤ņłśņČĢļźĀņØĆ 31.23%ņŚÉņä£ 39.23%ņØś ļ▓öņ£äņŚÉ ņ׳ļŗż. ņ”ē Ēæ£ļ®┤ņĪ░ļÅäņŚÉ ļö░ļØ╝ ņŚ░ņŗĀņ£©Ļ│╝ ļŗ©ļ®┤ņłśņČĢļźĀņŚÉļŖö ĒśäņĀĆĒĢ£ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

3.3 ņĀæĒĢ®Ļ│äļ®┤ļČĆņØś SEM Ļ┤Ćņ░░

ņĀæĒĢ® Ļ░ĢļÅäņÖĆ Ēīīļŗ© ņ¢æņāüņØś ņ░©ņØ┤ļź╝ Ļ│Āņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ SEMņ£╝ļĪ£ ņĀæĒĢ®Ļ│äļ®┤ ļ░Å ņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņłśĒ¢ēĒĢśņŚ¼ ņĀæĒĢ®Ļ▒░ļÅÖņŚÉ ļ»Ėņ╣śļŖö Ļ░ĆņĢĢļĀź ļ░Å Ēæ£ļ®┤ņĪ░ļÅäņØś ņØĖņ×Éļź╝ ļ¬ģĒÖĢĒ׳ ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

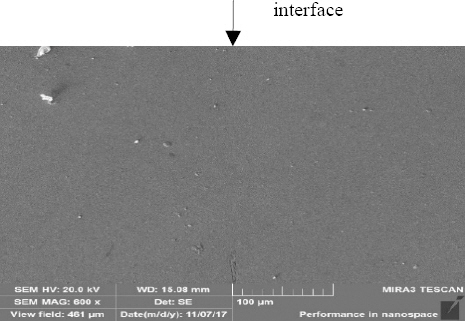

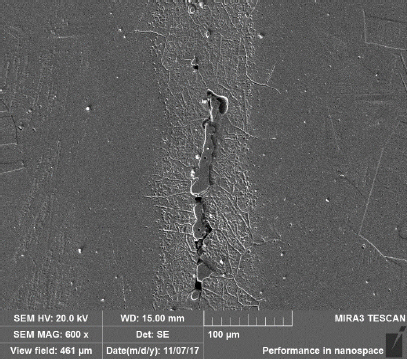

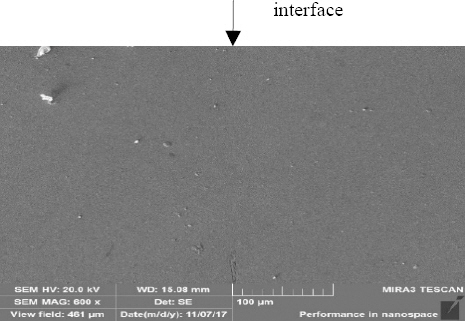

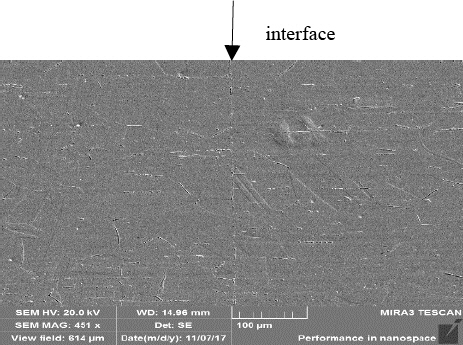

Fig. 7ņØĆ ņé¼Ēż 1000ļ▓łņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ĒĢśņŚ¼ ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś Ļ│äļ®┤ ļ░Å ņĪ░ņ¦üņØś SEM ņé¼ņ¦äņØ┤ļŗż. ņØ┤ ņé¼ņ¦äņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņĀæĒĢ®ļ®┤ņØ┤ Ļ▒░ņ╣ĀĻĖ░ļź╝ ļ»ĖņäĖĒĢśĻ▓ī ĒĢĀņłśļĪØ Ļ▒┤ņĀäĒĢśĻ│Ā ņ¢æĒśĖĒĢ£ ņĀæĒĢ®ļČĆĻ░Ć ņ¢╗ņ¢┤ņ¦Ćļ®░ ļ¦×ļīÉļ®┤ ļü╝ļ”¼Ļ░Ć ņÖäņĀäĒ׳ ņĀæĒĢ®ļÉśņ¢┤ Ļ▓░ņĀĢļ”ĮņØ┤ ņØ╝ņ▓┤ĒÖöļÉśņ¢┤ ņ׳ņŚłļŗż.

Fig.┬Ā7

Diffusion bonded interface (polished to #1000)

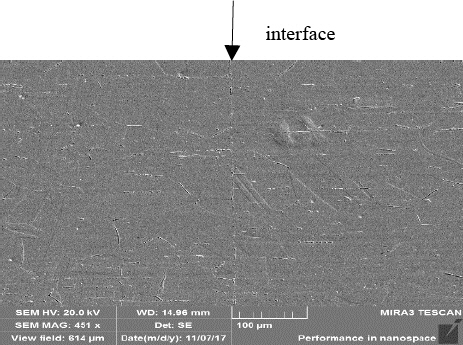

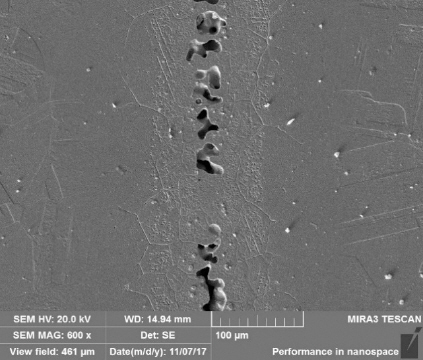

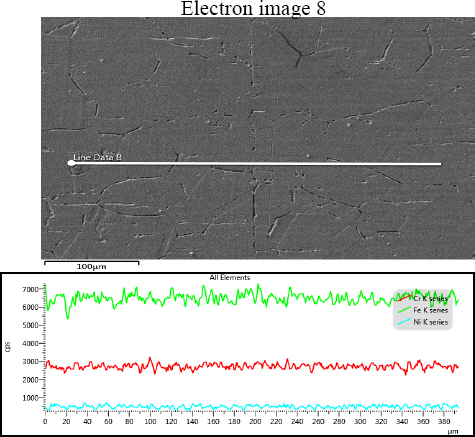

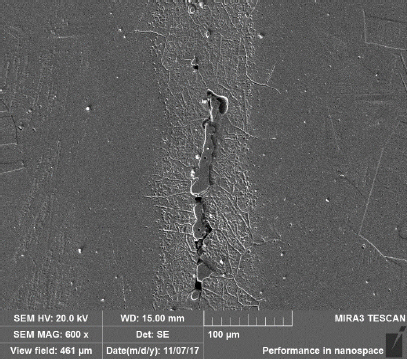

Fig. 8ņØĆ ņé¼Ēż 400#ņ£╝ļĪ£ ļ¦łļ¼┤ļ”¼ĒĢśņŚ¼ ĒÖĢņé░ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņØś Ļ│äļ®┤ ņé¼ņ¦äņØ┤ļŗż. ņØ┤ ņé¼ņ¦äņØś ņżæņĢÖļČĆĻ░Ć ņĀæĒĢ®ļČĆņØ┤ļ®░ ļ¦×ļīÉļ®┤ņŚÉ ņäĀ ļ¬©ņ¢æņØś ļ»ĖņĀæĒĢ®ļČĆĻ░Ć ņĪ┤ņ×¼ĒĢśĻ│Ā ļśÉ ļ»ĖņåīĒĢ£ ļ»ĖņåīĻ│ĄļÅÖ(microvoid)ļÅä ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ ņĀĢļÅäņØś ļ»ĖņäĖĒĢ£ Ļ▓░ĒĢ©ņØĆ Ļ▒░ņŗ£ņĀüņØĖ Ļ░ĢļÅäņŚÉļŖö ņśüĒ¢źņØä ļü╝ņ╣śņ¦Ć ņĢŖņØä ņ¦ĆļØ╝ļÅä ņĀäņłĀĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļ░śļō£ņŗ£ ņĀæĒĢ®ļČĆņŚÉņä£ Ēīīļŗ©ļÉ£ļŗżļŖö ņĀÉņØä Ļ░äĻ│╝ĒĢ┤ņä£ļŖö ņĢäļŗłļÉĀ Ļ▓āņØ┤Ļ│Ā ņŗĀļó░ņä▒ Ē¢źņāüņØä ņ£äĒĢ┤ņä£ļŖö ļ¬©ņ×¼ļČĆ Ēīīļŗ©ņØ┤ ļ░öļ×īņ¦üĒĢśļ»ĆļĪ£ ņĀæĒĢ®ļČĆņØś ļ®┤ ņĪ░ļÅäĻ░Ć ļ¦żņÜ░ ņżæņÜöĒĢ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

Fig.┬Ā8

Diffusion bonded interface (polished to #400)

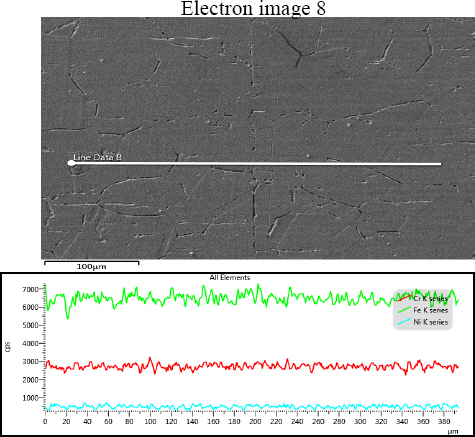

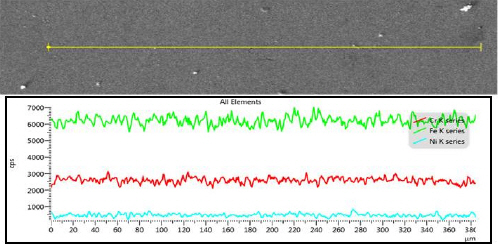

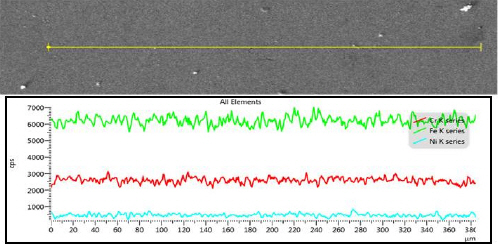

Fig. 9 ļ░Å 10ņŚÉļŖö 1050┬░CņŚÉņä£ 30ļČä ĒÖĢņé░ņĀæĒĢ®ĒĢ£ ĒÖĢņé░ņĀæĒĢ®ņŚÉ ļīĆĒĢśņŚ¼ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ļŗżļźĖ ļæÉ Ļ▓ĮņÜ░ņŚÉ ļīĆĒĢśņŚ¼ ņĀæĒĢ®ļČĆļź╝ Ļ░ĆļĪ£ņ¦łļ¤¼ Cr, Fe ļ░Å NiņØś ļČäĒż ņāüĒÖ®ņØä EDX ļĪ£ ņĪ░ņé¼ĒĢ£ Ļ▓āņØ┤ļŗż. ņØ┤ ļæÉ Ļ▓ĮņÜ░ ļ¬©ļæÉ ņżæņĢÖļČĆĻ░Ć ņĀæĒĢ®Ļ│äļ®┤ņØ┤ļ®░ Ēæ£ļ®┤ Ļ▒░ņ╣ĀĻĖ░Ļ░Ć ļŗżļźĖ ļæÉ Ļ▓ĮņÜ░ņØś ņøÉņåī ļČäĒżņŚÉļŖö Ēü░ ņ░©ņØ┤ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņŚåĻ│Ā ļæÉ Ļ▓ĮņÜ░ ļ¬©ļæÉ ņĀæĒĢ®ņØĆ ņ¢æĒśĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ņŚÉ ļö░ļØ╝ ņØĖņן Ļ░ĢļÅäņŚÉļŖö Ļ▒░ņØś ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā9

Line profile of Cr, Fe and Ni for diffusion bonded joint(polished to #400, bonded at 1050┬░C, 30min.

Fig.┬Ā10

line profile of Cr, Fe and Ni for diffusion bonded joint(polished to #1000, bonded at 1050┬░C, 30min.)

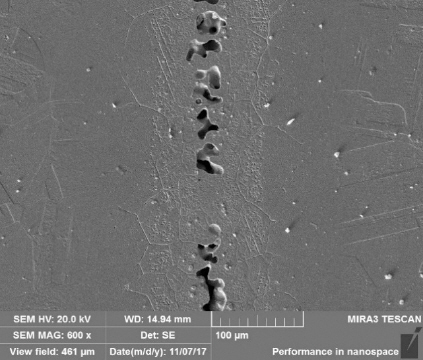

Fig. 11ņØĆ Fe-4B-3SiĻ│äņØś ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 1MPaņØś Ļ░ĆņĢĢļĀźņ£╝ļĪ£ 1200┬░CņŚÉņä£ 10ļČäĻ░ä ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢ£ Ļ▓ĮņÜ░ņØś ņĀæĒĢ®Ļ│äļ®┤ņØś SEMņé¼ņ¦äņØ┤ļŗż. ņØ┤ ņé¼ņ¦äņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņĀæĒĢ®ņŗ£ņØś Ļ░ĆņĢĢļĀźņØ┤ ļé«ņØĆ Ļ┤ĆĻ│äļĪ£ ņČöņĀĢļÉśļŖö ņÜöņØĖņŚÉ ņØśĒĢ┤ ņĀæĒĢ®ļ®┤ņØ┤ ņČ®ļČäĒ׳ ļ░Ćņ░®ļÉśņ¦Ć ņĢŖĻ│Ā ņéĮņ×ģņ×¼ļÅä ņČ®ļČäĒ׳ wetting ļÉśņ¦Ć ņĢŖņĢä Ļ│ĄļÅÖņØ┤ ņĪ┤ņ×¼ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ļ¼ĖņĀ£ ļĢīļ¼ĖņŚÉ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢĀ ļĢīņØś Ļ░ĆņĢĢļĀźņØ┤ ļé«ņ£╝ļ®┤ ņĀæĒĢ®Ļ░ĢļÅäĻ░Ć ļé«ņĢäņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ļśÉĒĢ£ ņĀæĒĢ® ĒøäņŚÉ ĻĘĀņ¦łĒÖöņ▓śļ”¼ĒĢśņŚ¼ļÅä ņĀæĒĢ®Ļ│äļ®┤ņØś ņ¢æņāüņŚÉļŖö Ļ▒░ņØś ļ│ĆĒÖöĻ░Ć ņŚåņŚłļŗż.

Fig.┬Ā11

SEM microstructure of diffusion brazed joint (Pressure : 1 MPa, 1200┬░C, 10min.)

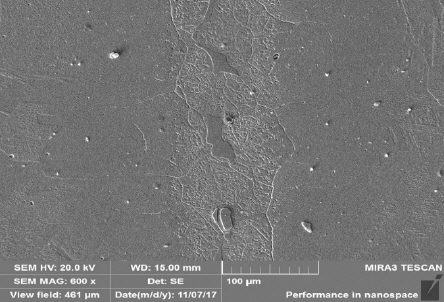

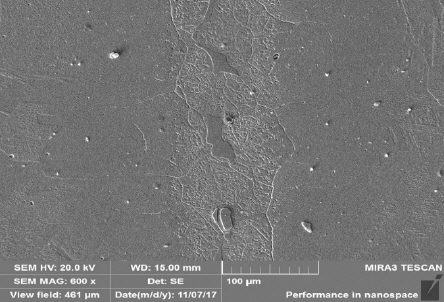

Fig. 12ļŖö 1MPaņØś Ļ░ĆņĢĢļĀźņ£╝ļĪ£ 90 ņŗ£Ļ░ä ĻĘĀņ¦łĒÖö ņ▓śļ”¼ĒĢ£ Ļ▓ĮņÜ░ņØś ņĀæĒĢ®ļČĆņØś ņé¼ņ¦äņ£╝ļĪ£ ĻĘĀņ¦łĒÖöņŚÉ ļö░ļźĖ ļ░öļ×īņ¦üĒĢ£ ĒÜ©Ļ│╝ļ│┤ļŗżļŖö ņĀæĒĢ®ļČĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļ»Ėņåī Ļ│ĄļÅÖņØś ņłśĻ░Ć ļ¦ÄņĢäņ¦ĆļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļŖö ņ£äņŚÉņä£ ņäżļ¬ģĒĢ£ ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆ Ļ░ÖņØ┤ Ļ│ĀļĀżĒĢ┤ļ│┤ļ®┤ ĒÖĢņé░ļĖīļĀłņØ┤ņ¦ĢĒĢ£ ĒøäņØś ĻĘĀņ¦łĒÖö ņŚ┤ņ▓śļ”¼ ņ×Éņ▓┤Ļ░Ć ĻĘĖļŗżņ¦Ć Ēü░ ņØśļ»Ėļź╝ Ļ░Ćņ¦Ćņ¦Ć ļ¬╗ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā12

SEM microstructure of diffusion brazed joint after 90 hr homogenization heat treated

E. Lugscheider, K.D.PartzņÖĆ R. LisonņØĆ 316 ļ░Å ņØĖņĮöļä¼ņØä BNiĻ│ä ņéĮņ×ģņ×¼ļĪ£ ļĖīļĀłņØ┤ņ¦ĢĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉņØś ļČĢĒÖöļ¼╝ ņäØņČ£ Ļ▒░ļÅÖņØä ņĪ░ņé¼ĒĢ£ Ļ▓░Ļ│╝, ņĀæĒĢ®ņŗ£Ļ░ä 10ļČäņØĖ Ļ▓ĮņÜ░ņŚÉļŖö ņäØņČ£ Ļ╣ŖņØ┤Ļ░Ć 250ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ņØĖļŹ░ ļ░śĒĢ┤ ņĀæĒĢ®ņŗ£Ļ░ä 60ļČäņØĖ Ļ▓ĮņÜ░ņŚÉļŖö 400ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ļéś ļÉśņ¢┤ Ļ░ĢļÅäņŚÉ ņĢģņśüĒ¢źņØä ļ»Ėņ╣£ļŗżļŖö ņŚ░ĻĄ¼ Ļ▓░Ļ│╝

4)ļź╝ ļ░£Ēæ£ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ĻĘĀņ¦łĒÖöņŚ┤ņ▓śļ”¼ ņŗ£Ļ░äņØĆ Ļ░ĆļŖźĒĢ£ ĒĢ£ ņ¦¦ņØĆ Ļ▓āņØ┤ ņ£Āļ”¼ĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

JohnsonņØĆ ĒÄśļØ╝ņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØä BNi-2 ļ░Å BNI-4Ļ│äņØś ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņ¦äĻ│ĄņŚÉņä£ ļĖīļĀłņØ┤ņ¦ĢĒĢ£ Ēøä ņĀæĒĢ®ļČĆņŚÉņä£ņØś SiĻ│╝ BņØś ĒÖĢņé░ Ļ▒░ļÅÖņØä ņĪ░ņé¼ĒĢśņŚ¼ SiņØĆ 150ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ ĒÖĢņé░ĒĢśļŖö ļ░śļ®┤ BļŖö 140ļ¦łņØ┤Ēü¼ļĪ£ļ»ĖĒä░ļéś ĒÖĢņé░ĒĢ£ļŗżļŖö ņŚ░ĻĄ¼ Ļ▓░Ļ│╝

7,8)ļź╝ ļ░£Ēæ£ĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ļŖö BĻ░Ć ņøÉņ×Éļ░śĻ▓ĮņØ┤ ņ×æņĢä ļ¦żņÜ░ ĒÖĢņé░ņåŹļÅäĻ░Ć ļ╣Āļź┤ĻĖ░ ļĢīļ¼ĖņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ĒÖĢņé░ļĖīļĀłņØ┤ņ¦ĢņŚÉņä£ļÅä BņØś ĒÄĖņäØņØĆ Ļ▒░ņØś Ļ│ĀļĀż ļīĆņāüņŚÉ ļäŻņ¦Ć ņĢŖĻ│Ā ņĀĢļ¤ē ļČäņäØĒĢĀ ņØśļ»ĖĻ░Ć ņŚåļŖö Ļ┤ĆĻ│äļĪ£ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņØś Ļ▓ĮņÜ░ņŚÉļŖö ņøÉņåī ļČäĒż ņāüĒā£ņŚÉ ļīĆĒĢ£ ņĪ░ņé¼ļŖö ĒĢśņ¦Ć ņĢŖņĢśļŗż.

Fig. 13ņØĆ Fe-4B-3Si ņéĮņ×ģņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ 3MPaņØś Ļ░ĆņĢĢļĀźņ£╝ļĪ£ 1200┬░CņŚÉņä£ 10ļČäĻ░ä ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢ£ ņĀæĒĢ®ļČĆņØś ņé¼ņ¦äņ£╝ļĪ£ ļ»Ėņåī Ļ│ĄļÅÖņØ┤ļéś wettingņØ┤ ļČłņČ®ļČäĒĢ£ ņśüņŚŁņØ┤ ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖĻ│Ā ļ¦żņÜ░ Ļ▒┤ņĀäĒĢ£ ņĀæĒĢ®ļČĆĻ░Ć ņ¢╗ņ¢┤ņ¦ĆĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ņ¢æĒśĖĒĢ£ ņĀæĒĢ®Ļ│äļ®┤ņØ┤ ņ¢╗ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ 1MPaņØś Ļ░ĆņĢĢļĀźņ£╝ļĪ£ ņĀæĒĢ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉ ļ╣äĒĢ┤ ņĀæĒĢ® Ļ░ĢļÅäĻ░Ć 2ļ░░ ņĀĢļÅäņØś ņłśņżĆņ£╝ļĪ£ ļåÆņĢäņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

Fig.┬Ā13

SEM microstructure of diffusion brazed Joint (pressure : 3MPa, 1200┬░C, 10min.)

4. Ļ▓░ ļĪĀ

ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ│ä ņŖżĒģīņØĖļ”¼ņŖżĻ░ĢņØĖ AISI304ļź╝ ņŗżĒŚśņ×¼ļŻīļĪ£ ĒĢśņŚ¼ ĒÖĢņé░ ņĀæĒĢ®Ļ│╝ ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢņŚÉ ņØśĒĢ£ ņĀæĒĢ® ĒŖ╣ņä▒ ļ░Å ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäņŚÉ ļ»Ėņ╣śļŖö Ļ░ĆņĢĢļĀź, Ēæ£ļ®┤ ņĪ░ļÅä ļ░Å ņĀæĒĢ®ņŗ£Ļ░ä ļō▒ņØś ņØĖņ×ÉņŚÉ ļīĆĒĢśņŚ¼ ņŚ░ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) ĒÖĢņé░ņĀæĒĢ®ņŚÉ ņØśĒĢ┤ ņĀæĒĢ®ļČĆņØś ņØĖņןĻ░ĢļÅäļŖö ļ¬©ņ×¼ņÖĆ Ļ▒░ņØś ļÅÖļō▒ĒĢ£ ņłśņżĆņ£╝ļĪ£ ņØ┤ņØī ĒÜ©ņ£©ņØĆ Ļ▒░ņØś 100%ņØ┤ņŚłļŗż.

2) Ēæ£ļ®┤ņĪ░ļÅäļŖö ĒÖĢņé░ņĀæĒĢ®ļČĆņØś ņØĖņןĻ░ĢļÅäņŚÉļŖö ĻĘĖļŗżņ¦Ć ņśüĒ¢źņØä ļü╝ņ╣śņ¦Ć ņĢŖņ¦Ćļ¦ī Ēīīļŗ© ņ¢æņāüņŚÉļŖö ļ¦żņÜ░ ļÜ£ļĀĘĒĢ£ ņśüĒ¢źņØä ļ»Ėņ│żļŗż. Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć Ļ▒░ņ╣£ Ļ▓ĮņÜ░ņŚÉļŖö ņĀæĒĢ®ļČĆņŚÉņä£ Ēīīļŗ©ļÉśņ¦Ćļ¦ī Ēæ£ļ®┤ņĪ░ļÅäĻ░Ć ļ»ĖņäĖĒĢśļ®┤ ļ¬©ņ×¼ļČĆ Ēīīļŗ©ņ£╝ļĪ£ cup & cone ĒśĢņØś ņŚ░ņä▒ Ēīīļŗ© ļÉśņŚłļŗż.

3) ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒĢĀ Ļ▓ĮņÜ░ņŚÉļŖö Ļ░ĆņĢĢļĀźņØ┤ ļ¦żņÜ░ ņżæņÜöĒĢ£ ņØĖņ×ÉļĪ£ņä£ Ļ░ĆņĢĢļĀźņØ┤ Ēü┤ņłśļĪØ ņĀæĒĢ®Ļ│äļ®┤ņØ┤ ņ¢æĒśĖĒĢśĻ│Ā ņĀæĒĢ®ļČĆņØś ņØĖņןĻ░ĢļÅäļŖö Ļ▒░ņØś 500MPa ņĀĢļÅäļĪ£ ļ¦żņÜ░ ņ¢æĒśĖĒĢ£ ņĀæĒĢ®ļČĆĻ░Ć ņ¢╗ņ¢┤ņ¦äļŗż.

4) ĒÖĢņé░ ļĖīļĀłņØ┤ņ¦ĢĒøäņØś ĻĘĀņ¦łĒÖöņ▓śļ”¼ņŗ£Ļ░äņØ┤ ĻĖĖņ¢┤ņ¦łņłśļĪØ ņĀæĒĢ®ļČĆņØś Ļ░ĢļÅäļŖö ņĢĮĻ░ä ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņ¦Ćļ¦ī ĻĘĀņ¦łĒÖöņ▓śļ”¼ņŗ£Ļ░äņØ┤ 60 ļČä ņØ┤ņāüņØ┤ ļÉśļ®┤ Ļ▒░ņØś ĒżĒÖö ņāüĒā£ņŚÉ ņØ┤ļźĖļŗż.

Ļ░Éņé¼ņØś ļ¦ÉņöĆ

ļ│Ė ļģ╝ļ¼ĖņØĆ ļČĆĻ▓ĮļīĆĒĢÖĻĄÉ ņ×Éņ£©ņ░ĮņØśĒĢÖņłĀņŚ░ĻĄ¼ļ╣ä(2016ļģä)ņŚÉ ņØśĒĢ┤ ņŚ░ĻĄ¼ļÉśņŚłņØī. ņŚ░ĻĄ¼ļ╣äņØś ņ¦ĆņøÉņŚÉ Ļ░Éņé¼ļō£ļ”Įļŗłļŗż.

References

1. Ho-Shin. Jeong, Yun Yong. Lee, and Dong Soo. Bae, The effect of alloying elements on weldability and corrosion resistance of austenitic stainless steels(I),

Journal of KWJS. 30(3) (2012) 255ŌĆō263.

[CROSSREF] [PDF] 2. MG. Fontana and ND. Greene. Corrosion Engineering. 2nd ed. McGraw-Hill; p. 58ŌĆō66

3. E. Lugscheider and T. Cosak, High-temperature brazing of stainless steel with low-phosphorus nickelŌĆōbased filler metal, Welding Journal. 67(10) (1988) 215-sŌĆō221-s.

4. NF. Kazakov. Diffusion bonding of materials. Pergamon Press; (1985), p. 143ŌĆō149

5. Welding handbook. American Welding Society; 2 8th edition. (1991), p. 814ŌĆō833

6. E. Lugscheider, KD. Parz, and R. Lison, Thermal and Metallurgical Influences on AISI316 and Inconel 625 by High Temperature Brazing with Nickel Base Filler Meatals, Welding Journal. 61(10) (1982) 329-sŌĆō333-s.

7. R. Johnson, Microstructural Aspects of Brazing a Ferritic Steel with Two Ni-S-B Braze Filler Metals, Welding Journal. 57(4) (1978) 93-sŌĆō102-s.

8. Schwartz. Mel M. Brazing. ASM International; (1990), p. 99ŌĆō111

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print