1. ņä£ ļĪĀ

ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖłņØĆ ļåÆņØĆ ļ╣äĻ░ĢļÅä ļ░Å ļé┤ņŗØņä▒ņ£╝ļĪ£ ĒĢŁĻ│Ą ļ░Å ņØśļŻī, ļ░£ņĀä, ņŖżĒżņĖĀ ņé░ņŚģņŚÉ ņŻ╝ļĪ£ ņĀüņÜ®ļÉśĻ│Ā ņ׳ņ¦Ćļ¦ī ņŻ╝ņĪ░ņä▒Ļ│╝ Ļ░ĆĻ│Ąņä▒, ņä▒ĒśĢņä▒ņØ┤ ļ¢©ņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉļōżņØä ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ļīĆĒæ£ņĀüņØĖ ņĀ£ņĪ░Ļ│ĄņĀĢņØĆ ņĀüņĖĄņĀ£ņĪ░(additive manufacturing)ļĪ£ ĒāĆņØ┤ĒāĆļŖä ĒĢ®ĻĖłņØ┤ ņĀüņĖĄņĀ£ņĪ░ņŚÉ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļŖö ņåīņ×¼ņØ┤ļŗż

1). ĒĢśņ¦Ćļ¦ī Ti-6Al-4Vļź╝ ņĀüņĖĄņĀ£ņĪ░ĒĢśļ®┤ ĻĖēņåŹĒĢ£ ņÜ®ņ£Ą ļ░Å ņØæĻ│Ā ļō▒ ļ│Ąņ×ĪĒĢ£ ņŚ┤ņØ┤ļĀź ļĢīļ¼ĖņŚÉ ņŻ╝ņĪ░ņ×¼ļéś ļŗ©ņĪ░ņ×¼ļ│┤ļŗż ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØś ņĪ░ņ¦üĒŖ╣ņä▒ņØä ļéśĒāĆļéĖļŗż. ļśÉĒĢ£ ņĀüņĖĄ ļ░®Ē¢źņŚÉ ļö░ļØ╝ ĒśĢņä▒ļÉśļŖö Ļ▓░ņĀĢļ”ĮņØś ņØ┤ļ░®ņä▒Ļ│╝ ļČĆĒÆł ĒśĢņāüņŚÉ ļö░ļźĖ ņŚ┤ņØ┤ļĀźņØ┤ ļŗżļźĖ ņĪ░ņ¦üņØś ņØ┤ļ░®ņä▒ļÅä ļ░£ņāØĒĢśļŖö ļ¼ĖņĀ£Ļ░Ć ņ׳ļŗż

2). ņØ╝ļ░śņĀüņ£╝ļĪ£ ļĀłņØ┤ņĀĆ ļČäļ¦ÉņĀüņĖĄņÜ®ņ£Ą(PBF, powder bed fusion) ņĀüņĖĄņĀ£ņĪ░ ļ░®ņŗØņØĆ ņ×ģņŚ┤ļ¤ēņØ┤ ņĢĮ 0.1~0.5Jmm

-1ņØ┤ļ»ĆļĪ£ ļ¦żņÜ░ ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäļź╝ ļÅÖļ░śĒĢ£ļŗż

3-5). ļö░ļØ╝ņä£ ņØæĻ│ĀņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśļ®┤ Ļ░ĆļŖśĻ│Ā ĻĖ┤ ņ╣©ņāü ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖĻ░Ć ļīĆļČĆļČä ĒśĢņä▒ļÉ£ļŗż. ļ░śļ®┤ ļĀłņØ┤ņĀĆ ņ¦üņĀæļČäņé¼ņĀüņĖĄ(DED, directed energy deposition) ņĀüņĖĄņĀ£ņĪ░ ļ░®ņŗØņØĆ ņ×ģņŚ┤ļ¤ēņØ┤ PBF ņĀüņĖĄņĀ£ņĪ░ ļ░®ņŗØļ│┤ļŗż ņłś ļ░▒ļ░░ ņłśņżĆņ£╝ļĪ£ ņĀ£ņĪ░ņŗ£ĒÄĖņØś ĒśĢņāüņŚÉ ļö░ļØ╝ PBF ņĀüņĖĄņĀ£ņĪ░ Ļ│ĄņĀĢļ│┤ļŗż ļæÉĻ╗śĻ░Ć ņ”ØĻ░ĆĒĢ£ ņ╣©ņāü ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļéś ņĖĄņāü ļ╣äļō£ļ¦īņŖżĒģīĒģÉ(widmanst├żtten) ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļŗż

6-8).

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ti-6Al-4Vļź╝ ņ¦üņĀæļČäņé¼ ņĀüņĖĄņĀ£ņĪ░ ļ░®ņŗØņ£╝ļĪ£ ņ¦üņ£Īļ®┤ņ▓┤ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņĪ░ĒĢśņŚ¼ ņÖĖĻ┤ĆļČäņäØĻ│╝ ļĀłņØ┤ņĀĆ ņČ£ļĀźļ│ĆĒÖöņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£©ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£ ņĀüņĖĄ ņŗ£ĒŚśĒÄĖņØś ņŚ┤ņ▓śļ”¼ ņĀäĒøäņŚÉ ļö░ļØ╝ ĻĖ░Ļ│äņĀüņØĖ ļ¼╝ņä▒Ļ│╝ ņĪ░ņ¦üĒŖ╣ņä▒ņØ┤ ņ¢┤ļ¢╗Ļ▓ī ļ│ĆĒÖöĒĢśļŖöņ¦Ć ļČäņäØĒĢśņśĆļŗż. ņČöĻ░ĆņĀüņ£╝ļĪ£ ņé░ņåīĒĢ©ņ£Āļ¤ēņØä ņĖĪņĀĢĒĢśņŚ¼ ņĀüņĖĄņĀ£ņĪ░ Ļ│ĄņĀĢ ņżæņŚÉ ņé░ņåī ņ£Āņ×ģņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2. ņŗżĒŚśņןņ╣ś ļ░Å ļ░®ļ▓Ģ

2.1 ņĀüņĖĄņĀ£ņĪ░ ņןņ╣ś ļ░Å ņĀüņĖĄļ░®ļ▓Ģ

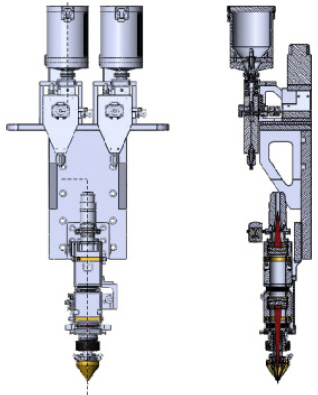

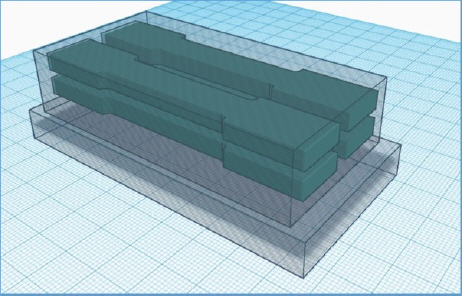

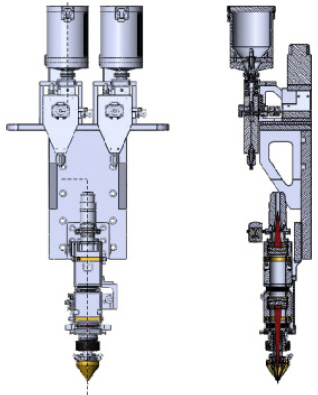

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ńł£ņØĖņŖżĒģŹņŚÉņä£ ņĀ£ņ×æĒĢ£ ļĀłņØ┤ņĀĆ ņ¦üņĀæļČäņé¼ ņĀüņĖĄņĀ£ņĪ░ ņŗ£ņŖżĒģ£ņ£╝ļĪ£ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņןņ╣śļŖö 2kW ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆ(CW, 1070nm), ļČäļ¦É ņåĪĻĖēĻĖ░, ļ╣ö ņĀäņåĪ Ļ┤æĒĢÖĻ│ä, ļČłĒÖ£ņä▒Ļ░ĆņŖż Ļ│ĄĻĖēņןņ╣ś, Gantry 3ņČĢ ņŖżĒģīņØ┤ņ¦Ć ļō▒ņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ĻĖłņåŹļČäļ¦ÉņØĆ ĒÜīņĀäĒĢśļŖö ļō£ļ¤╝ņØä ĒåĄĒĢ£ ņ×Éņ£Ā ļéÖĒĢśļ░®ņŗØņ£╝ļĪ£ ļÅÖņČĢ ļģĖņ”ÉņØä ĒåĄĒĢ┤ Ar Ļ░ĆņŖżņÖĆ ĒĢ©Ļ╗ś ņÜ®ņ£Ąņ¦ĆņŚÉ ļČäņé¼ļÉśļŖö ļ░®ņŗØņØ┤ļ®░ ņ×ÉņäĖĒĢ£ ĒŚżļō£ņÖĆ ļģĖņ”É ĻĄ¼ņĪ░ļŖö

Fig. 1Ļ│╝ Ļ░Öļŗż.

Fig.┬Ā1

Schematic of head and coaxial nozzle

ņŗ£ĒŚśĒÄĖņØĆ

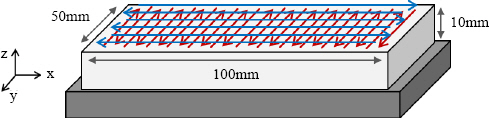

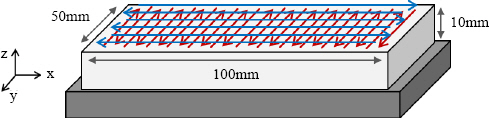

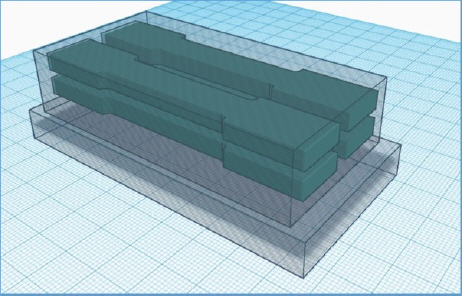

Fig. 2ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ 50mm ├Ś 100mm ├Ś 10mm Ēü¼ĻĖ░ņØś Ti-6Al-4V ĻĖ░ĒīÉ ņ£äņŚÉ Ti-6Al-4V ļČäļ¦ÉņØä ļČäņé¼ĒĢśņŚ¼ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņĀüņĖĄļ░®ņŗØņØĆ ņĖĄļ│äļĪ£ ņĀüņĖĄ ļ░®Ē¢źņØä ļŗ¼ļ”¼ĒĢśņŚ¼ ĒĢ£ņĖĄņØĆ xļ░®Ē¢ź ļŗżļźĖ ĒĢ£ņĖĄņØĆ yļ░®Ē¢źņ£╝ļĪ£ ĒĢ£ ņ¦üĻĄÉ ļ░®ņŗØņØä ņĀüņÜ®ĒĢśĻ│Ā, ņĖĄĻ│╝ ņĖĄ ņé¼ņØ┤ ļģĖņ”É ņØ┤ļÅÖ Ļ░äĻ▓®ņØĆ 0.25mmļĪ£ ņäżņĀĢĒĢśņŚ¼ ļ¬©ļæÉ 24ņĖĄņØä ņĀüņĖĄĒĢśņśĆļŗż. ņĀüņĖĄņåŹļÅäļŖö 0.85m/min, ļČäļ¦É ņåĪĻĖēļ¤ēņØĆ 1.5g/minņ£╝ļĪ£ Ļ│ĀņĀĢĒĢśņŚ¼ ņ┤Ø 529.4gņØä ļČäņé¼ĒĢśņśĆņ£╝ļ®░ ļČäļ¦ÉņåĪĻĖēĻ░ĆņŖż ņ£Āļ¤ēņØĆ 2Ōäō/min, ļ│┤ĒśĖĻ░ĆņŖżņ£Āļ¤ēņØĆ 8.5Ōäō/minļĪ£ ņäżņĀĢĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ ņČ£ļĀźņØĆ 280W, 310W, 340W ņäĖĻ░Ćņ¦ĆļĪ£ ņäżņĀĢĒĢśņŚ¼ ņ×ģņŚ┤ļ¤ēņØä ņĪ░ņĀĢĒĢśņśĆļŗż.

Fig.┬Ā2

Specification and deposition pattern of specimen

2.2 ņŗżĒŚś ņ×¼ļŻī

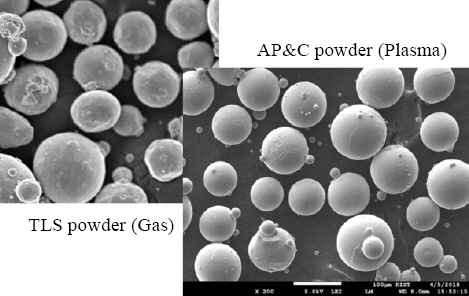

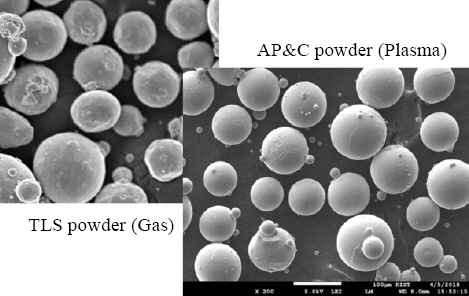

ĒāĆņØ┤ĒāĆļŖä ļČäļ¦É ņĀ£ņĪ░ļŖö Ļ░ĆņŖż ņĢäĒåĀļ¦łņØ┤ņ¦Ģ(gas atomizing) ļ░®ņŗØĻ│╝ ĒöīļØ╝ņ”łļ¦ł ņĢäĒåĀļ¦łņØ┤ņ¦Ģ(plasma atomizing) ļ░®ņŗØņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ļŹ░ ņØ╝ļ░śņĀüņ£╝ļĪ£ ĒöīļØ╝ņ”łļ¦ł ņĢäĒåĀļ¦łņØ┤ņ¦Ģ ļ░®ņŗØņØ┤ ņóĆ ļŹö ĻĄ¼ĒśĢļÅäĻ░Ć ļåÆņØĆ Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż.

9) ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒöīļØ╝ņ”łļ¦ł ņĢäĒåĀļ¦łņØ┤ņ¦Ģ ļ░®ņŗØņ£╝ļĪ£ ņĀ£ņĪ░ĒĢ£ AP&Cņé¼ņØś ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░

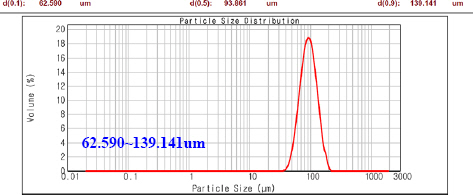

Fig. 3ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ļ░ĆņŖż ņĢäĒåĀļ¦łņØ┤ņ¦Ģ ļ░®ņŗØņ£╝ļĪ£ ņĀ£ņĪ░ĒĢ£ TLSņé¼ ļČäļ¦Éļ│┤ļŗż ĻĄ¼ĒśĢļÅäĻ░Ć ļåÆņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĒÅēĻĘĀ ļČäļ¦Éņ×ģļÅäļŖö

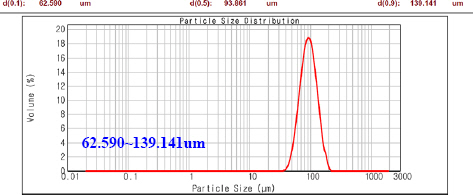

Fig. 4ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņĢĮ 93.861um Ēü¼ĻĖ░ņØĖ 62.590~ 139.141um ņĀĢļÅäņØś ņ×ģļÅäļČäĒżļź╝ ļ│┤ņśĆļŗż. ļČäļ¦É ņåĪĻĖēĒŖ╣ņä▒ņØĆ ASTM ĻĘ£Ļ▓®ņ£╝ļĪ£ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ ņ£ĀļÅÖļÅä(flow rate)ļŖö 27(sec/50g), Ļ▓ēļ│┤ĻĖ░ļ░ĆļÅä(apparent density)ļŖö 2.58 (g/cc), ĒāŁļ░ĆļÅä(tap density)ļŖö 2.8(g/cc)ņØ┤ņŚłņ£╝ļ®░ ņāüņäĖĒĢ£ ļČäļ¦ÉņĪ░ņä▒ņØĆ

Table 1Ļ│╝ Ļ░Öļŗż.

Fig.┬Ā3

SEM shape image of the Ti-6Al-4V powder

Fig.┬Ā4

Size distribution of the Ti-6Al-4V powder

Table┬Ā1

Chemical composition of the Ti-6Al-4V powder

|

C |

O |

N |

H |

Fe |

Al |

V |

Etc. |

Ti |

|

Measured (wt%) |

0.01 |

0.08 |

0.01 |

0.002 |

0.21 |

6.38 |

3.89 |

<0.4 |

Bal |

|

ASTM F3001 (wt%) |

0.08 |

0.13 |

0.05 |

0.012 |

0.25 |

5.5~6.5 |

3.5~4.5 |

0.4 |

Bal |

3. ņŗżĒŚś Ļ▓░Ļ│╝

3.1 ņĀüņĖĄļČĆ ņÖĖĻ┤Ć ļ░Å ņĀüņĖĄņ£© ļČäņäØ

ĒāĆņØ┤ĒāĆļŖäņØĆ ņé░ĒÖöņä▒ņØ┤ ļåÆņØĆ ĻĖłņåŹņ£╝ļĪ£ ļČłĒÖ£ņä▒ Ļ░ĆņŖżļĪ£ ņÜ®ņ£Ąņ¦Ćļź╝ ņČ®ļČäĒ׳ ļ│┤ĒśĖĒĢśņ¦Ć ļ¬╗ĒĢśļ®┤ ņé░ĒÖöļÉśņ¢┤ ļ│ĆņāēņØ┤ ļ░£ņāØļÉ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ļÅÖņČĢ ļģĖņ”ÉņØĆ

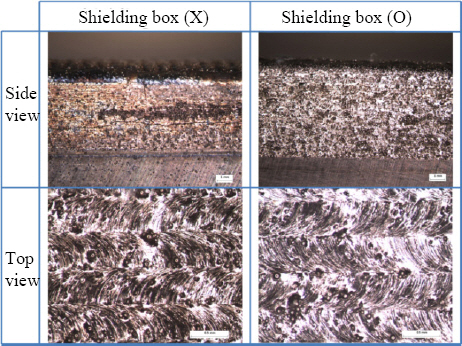

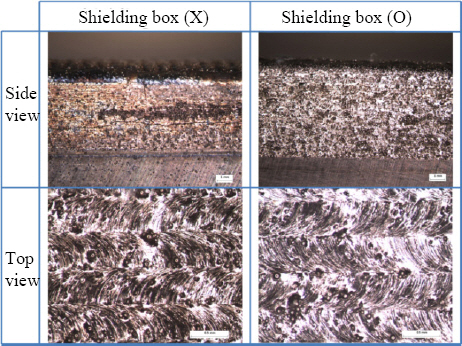

Fig. 1ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ļČäļ¦ÉņåĪĻĖē Ļ░ĆņŖżņÖĆ ĒĢ©Ļ╗ś ļČäļ¦ÉņØ┤ ņåĪĻĖēļÉśļŖö ļØ╝ņØĖĻ│╝ ļ│┤ĒśĖ Ļ░ĆņŖżņÖĆ ļĀłņØ┤ņĀĆļ╣öņØ┤ Ļ│ĄĻĖēļÉśļŖö ļØ╝ņØĖņ£╝ļĪ£ ļéśļłäņ¢┤ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż. ļģĖņ”ÉņŚÉņä£ Ļ│ĄĻĖēļÉśļŖö ļ│┤ĒśĖ Ļ░ĆņŖżņÖĆ ļČäļ¦ÉņåĪĻĖē Ļ░ĆņŖżļ¦īņ£╝ļĪ£ ņĀüņĖĄļČĆ ņé░ĒÖöļź╝ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŖöņ¦Ć ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝

Fig. 5ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ĒÅēļ®┤ļČĆņŚÉļŖö ņĢĮĻ░äņØś ļ│Ćņāē, ņĖĪļ®┤ļČĆņŚÉļŖö ņŗ¼ĒĢ£ ļ│ĆņāēĻ│╝ ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØä ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗżļö®ļ░ĢņŖż(shielding box)ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņÜ®ņ£Ąņ¦Ć ņĀäņ▓┤ļź╝ ņ░©ĒÅÉĒĢśņŚ¼ ņĀüņĖĄĒĢ£ Ļ▓░Ļ│╝ ĒÅēļ®┤ļČĆņÖĆ ņĖĪļ®┤ļČĆņŚÉ ņØĆļ░▒ņāēņŚÉ Ļ░ĆĻ╣īņÜ┤ Ēæ£ļ®┤ņØä Ļ┤ĆņĖĪļÉśņŚłņ£╝ļ®░ ĻĘĀņŚ┤ņØĆ ļ│┤ņØ┤ņ¦Ć ņĢŖņĢśļŗż.

Fig.┬Ā5

Appearance of specimen after deposition

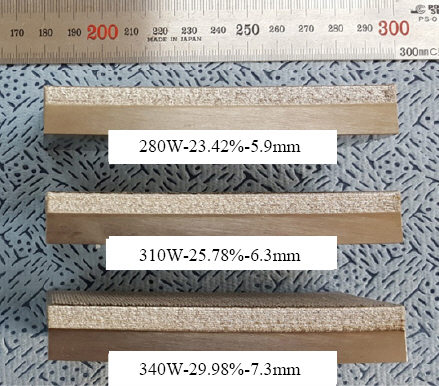

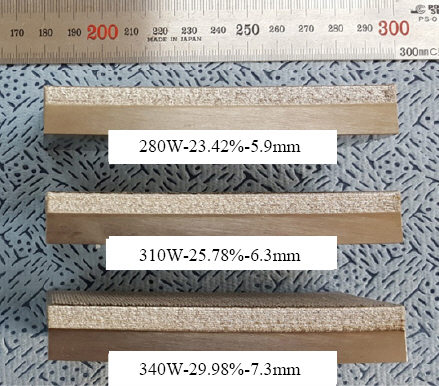

ņĀ£ņŗ£ĒĢ£ Ļ│ĄņĀĢņØĖņ×ÉļĪ£ ņĀüņĖĄĒĢ£ Ļ▓░Ļ│╝ ļĀłņØ┤ņĀĆ ņČ£ļĀźņŚÉ ļö░ļØ╝ ņŗ£ĒŚśĒÄĖņØś ļæÉĻ╗śĻ░Ć Ļ░üĻ░ü ļŗżļź┤Ļ▓ī ņĖĪņĀĢļÉśņŚłļŖö ļŹ░, ĻĘĖ ņØ┤ņ£ĀļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņŗ£ĒŚśĒÄĖņØś ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ņÜ®ņ£Ąņ¦Ć ņ¦üĻ▓ĮņØ┤ ņĢĮĻ░ä ņ”ØĻ░ĆļÉśļ®┤ņä£ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ņ”ØĻ░ĆĒĢ£ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ļĀłņØ┤ņĀĆ ņČ£ļĀźņŚÉ ļö░ļØ╝ ņĀüņĖĄļÉ£ ņŗ£ĒŚśĒÄĖņØś ņ¦łļ¤ēņØä ņĖĪņĀĢĒĢśļŖö ļ░®ņŗØņ£╝ļĪ£ Ļ░ü ņŗ£ĒŚśĒÄĖņØś ņĀüņĖĄ ĒÜ©ņ£©ņØä Ļ│äņé░ĒĢ┤ļ│┤ļŗł

Fig. 6ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļĀłņØ┤ņĀĆņČ£ļĀź 280WņŚÉņä£ 23.42%, 310WņŚÉņä£ 25.78%, 340WņŚÉņä£ 29.98%ļĪ£ ņ░©ņØ┤Ļ░Ć ņ׳ļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

[ņĀüņĖĄĒÜ©ņ£© Ļ│äņé░ņŗØ] (ņĀüņĖĄļÉ£ ņŗ£ĒŚśĒÄĖņØś ņ¦łļ¤ē)/(ņŗ£ĒŚśĒÄĖ ņĀüņĖĄņŚÉ ņé¼ņÜ®ļÉ£ ņ┤Ø ļČäļ¦ÉņØś ņ¦łļ¤ē) ├Ś 100(%)

Fig.┬Ā6

Deposition efficiency of specimen

3.2 ņĀüņĖĄ Ēøä ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ļ░Å ņĪ░ņ¦ü ļČäņäØ

ņĀüņĖĄ Ēøä ņŗ£ĒŚśĒÄĖņØś ņØĖņןņŗ£ĒŚśņØä ĒĢśĻĖ░ ņĀäņŚÉ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņŚÉ ņśüĒ¢źņØä ņŻ╝ļŖö ņé░ņåī ĒĢ©ņ£Āļ¤ēņØä ļ©╝ņĀĆ ņĖĪņĀĢĒĢśņśĆļŗż. ĒāĆņØ┤ĒāĆļŖä ņĀüņĖĄ ņŗ£ ļīĆĻĖ░ ņ░©ĒÅÉņןņ╣śĻ░Ć ņŚåļŖö Ļ▓ĮņÜ░ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņÜ®ņ£Ąņ¦ĆĻ░Ć ļäōņ¢┤ņĀĖ ņĀüņĖĄ ņŗ£ĒŚśĒÄĖņŚÉ ĒżĒĢ©ļÉśņ¢┤ ņ׳ļŖö ņ╣©ņ×ģĒśĢ ņøÉņåīņØĖ ņé░ņåīļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ ņé░ņåīļåŹļÅäņŚÉ ļ╣äļĪĆĒĢśņŚ¼ ņØĖņןĻ░ĢļÅä ļ░Å ĒĢŁļ│ĄĻ░ĢļÅäņØś ņ”ØĻ░ĆļÉśļŖö Ļ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņäżņ╣śĒĢ£ Ļ│ĄĻĖ░ ņ░©ĒÅÉ ņןņ╣ś ļé┤ņŚÉņä£ ņĀüņĖĄĒĢ£ ņŗ£ĒŚśĒÄĖņŚÉņä£ļŖö

Fig. 7ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļĀłņØ┤ņĀĆ ņČ£ļĀź 280~340W ĻĄ¼Ļ░äņŚÉņä£ļŖö ņĀüņĖĄĒĢśĻĖ░ ņĀä ļČäļ¦ÉņŚÉ ĒżĒĢ©ļÉśņ¢┤ņ׳ļŖö ņé░ņåīļåŹļÅä 760~790ppm ļ│┤ļŗż ņĢĮĻ░ä ņ”ØĻ░ĆļÉ£ 1,600~ 1,700ppmņØś ļČäĒżļź╝ ļ│┤ņśĆĻ│Ā, ņČ£ļĀź ļ▓öņ£ä ļé┤ņŚÉņä£ Ēü░ ņé░ņåīļåŹļÅä ņ░©ņØ┤ļŖö ņŚåļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Fig.┬Ā7

Oxygen concentration of specimen

ņĀüņĖĄĒĢ£ ņŗ£ĒŚśĒÄĖņŚÉņä£

Fig. 8Ļ│╝ Ļ░ÖņØ┤ 4Ļ░£ņØś ņØĖņןņŗ£ĒÄĖņØä ņ▒äņĘ©ĒĢśņŚ¼ xļ░®Ē¢źņ£╝ļĪ£ ņØĖņן ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝

Table 2ņÖĆ Ļ░ÖņØ┤ ļĀłņØ┤ņĀĆ ņČ£ļĀźņŚÉ ļö░ļØ╝ ņĢĮĻ░äņØś ņ░©ņØ┤Ļ░Ć ņ׳ņ¦Ćļ¦ī ĒĢŁļ│ĄĻ░ĢļÅäļŖö ASTM B988 ĻĘ£Ļ▓®ļīĆļ╣ä 30~33%, ņØĖņןĻ░ĢļÅäļŖö 33~ 37% Ļ░üĻ░ü ļåÆĻ▓ī ļéśņÖöļŗż. ļ░śļ®┤ņŚÉ ņŚ░ņŗĀņ£©ņØĆ ASTM ĻĘ£Ļ▓®ļ│┤ļŗż ĒśäņĀĆĒ׳ ļé«ņØĆ 3% ņżæļ░śņØä Ļ░Ćņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņĀüņĖĄĒĢ£ ņāüĒā£ļĪ£ļŖö ĻĘ£Ļ▓® ļČĆĒÆłņŚÉ ļ░öļĪ£ ņé¼ņÜ®ĒĢĀ ņłś ņŚåļŖö ņłśņżĆņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż.

Fig.┬Ā8

Schematic of the tensile test specimen

Table┬Ā2

Mechanical properties of specimen as-built

|

Laser power |

Yield strength (MPa) |

Ultimate tensile strength (MPa) |

Elongation (%) |

|

280W |

1,105┬▒21 |

1,224┬▒10 |

3.5┬▒0.7 |

|

310W |

1,094┬▒9 |

1207┬▒8 |

3.3┬▒0.3 |

|

340W |

1,083┬▒9 |

1195┬▒10 |

3.5┬▒0.7 |

|

ASTM B988 |

828 |

895 |

10 |

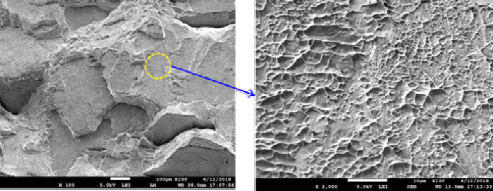

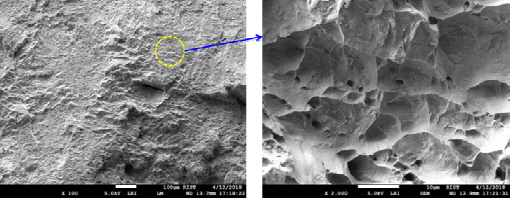

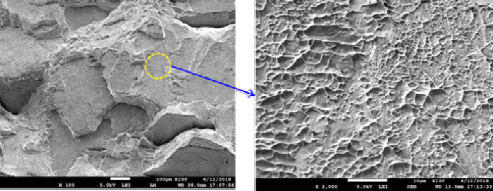

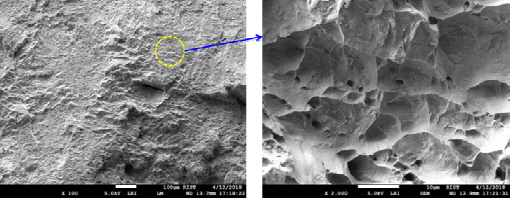

ņĀüņĖĄņĀ£ņĪ░ļĪ£ ņĀ£ņĪ░ĒĢ£ Ti-6Al-4V ņŗ£ĒŚśĒÄĖņØś ļé«ņØĆ ņŚ░ņŗĀņ£©ņØĆ ņŻ╝ļĪ£ ņĀüņĖĄļČĆ ļé┤ļČĆņŚÉ ļé©ņĢäņ׳ļŖö ļ»ĖņÜ®ņ£Ą ļČäļ¦ÉņØ┤ļéś ņ×æņØĆ ĻĖ░Ļ│ĄļōżņØ┤ ņŻ╝ņÜö ņøÉņØĖņØ┤Ļ│Ā ĻĘĖ ļ░¢ņŚÉ ļ│ĆĒā£ņĪ░ņ¦üņØ┤ļéś ļé«ņØĆ Ļ▓░ĒĢ®ļĀź ļō▒ļÅä ņśüĒ¢źņØä ļ»Ėņ╣£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļĀłņØ┤ņĀĆņČ£ļĀź 340WļĪ£ ņĀ£ņ×æĒĢ£ ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░ ņØĖņן ņŗ£ĒŚśĒĢ£ Ēøä Ēīīļŗ©ļ®┤ņØä SEMņ£╝ļĪ£ Ļ┤ĆņĖĪĒĢ£ Ļ▓░Ļ│╝ ļ»ĖņÜ®ņ£Ą ļČäļ¦ÉļōżņØĆ Ļ┤ĆņĖĪļÉśņ¦Ć ņĢŖņØĆ ļ░śļ®┤, Ļ╣ŖņØĆ Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżĻ│╝ ņ¦üĻ▓ĮņØ┤ ņ×æĻ│Ā ļ¦żņÜ░ ņ¢ĢņØĆ Ļ╣ŖņØ┤ņØś ņŚ░ņä▒Ēīīļŗ©ļōżņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ╣ŖņØĆ Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżņØĆ ņĀüņĖĄĒĢĀ ļĢī ņĖĄĻ│╝ ņĖĄņé¼ņØ┤ņŚÉ ļČäļ¦ÉļōżņØ┤ ņÖäņĀä ņÜ®ņ£ĄļÉśņ¦Ć ņĢŖņĢä Ļ▓░ĒĢ®ņØ┤ ņĢĮĒĢ£ ņāüĒā£ļĪ£ ļé©ņĢäņ׳ļŗżĻ░Ć ņØĖņןļ░®Ē¢źņ£╝ļĪ£ ĒלņØä Ļ░ĆĒ¢łņØä ļĢī Ļ▓░ĒĢ®ļČĆĻ░Ć ļČäļ”¼ļÉśļ®┤ņä£ Ļ░ĆļĪ£ ĒśĢĒā£ņØś Ēü¼ļ×ÖņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż. ņØ┤ļź╝ ļÆĘļ░øņ╣©ĒĢśļŖö ĒĢśļéśņØś ĻĘ╝Ļ▒░ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņĖĄņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢĀ ļĢī ņĖĄĻ│╝ ņĖĄ ņé¼ņØ┤ņØś Ļ░äĻ▓®ņØä ņĢĮ 250umļĪ£ ņäżņĀĢĒĢśņŚ¼ ņ×æņŚģĒĢśņśĆļŖöļŹ░

Fig. 9ņŚÉņä£ ļ░£ņāØĒĢ£ Ļ░ĆļĪ£ Ēü¼ļ×Öļōż ņé¼ņØ┤ņØś zļ░®Ē¢ź Ļ░äĻ▓®ņØ┤ ņØ┤ņÖĆ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ĻĖĖņØ┤ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ╣ŖņØĆ Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżņØĆ ļĀłņØ┤ņĀĆņČ£ļĀźņØä ļåÆņØ┤Ļ▒░ļéś ņĀüņĖĄņåŹļÅäļź╝ ņżäņŚ¼ ņŗ£ĒŚśĒÄĖņØś ņ×ģņŚ┤ļ¤ēņØä ņČ®ļČäĒ׳ ņ”ØĻ░Ćņŗ£ņ╝£ ļČäļ¦ÉļōżņØä ņÖäņĀäĒ׳ ņÜ®ņ£Ąņŗ£ĒéżĻ▒░ļéś HIP(hot isostatic press) ļśÉļŖö ĒøäņŚ┤ņ▓śļ”¼ ļō▒ņØä ņłśĒ¢ēĒĢśļ®┤ Ļ▓░ĒĢ®ļĀźņØä ļåÆņØ╝ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż

10).

Fig.┬Ā9

SEM image of fracture surface after tensile test in as-built

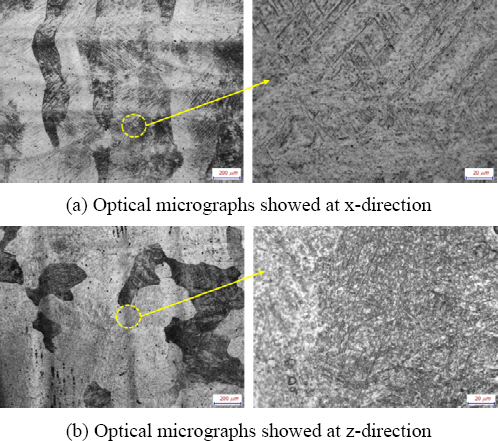

Fig. 10ņØĆ ņĀüņĖĄļČĆļź╝ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ ņ┤¼ņśüĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ ļŗ©ņĪ░ ņĪ░ņ¦üņŚÉ ļ╣äĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮņØ┤ ļŹö Ēü░ Ēü¼ĻĖ░ļĪ£ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░ ņ¢┤ļæĪĻ▓ī Ļ┤Ćņ░░ļÉ£ Ļ▓░ņĀĢļ”ĮĻ│╝ ļ░ØĻ▓ī Ļ┤Ćņ░░ļÉ£ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ļČäļÉ£ļŗż.

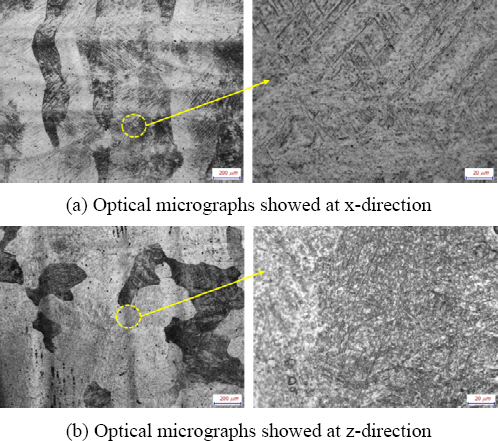

Fig. 10(a)ļŖö x ļ░®Ē¢źņŚÉņä£ ļ│Ė ņĀüņĖĄ ļŗ©ļ®┤ņØä ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ĻĖĖĻ▓ī ņä▒ņןĒĢ£ ņ┤łĻĖ░(prior)-╬▓Ļ▓░ņĀĢļ”ĮņØś ņģĆĒśĢ ņłśņ¦Ćņāü(cellular dendrite) ņĪ░ņ¦üņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņłśņ¦üļ░®Ē¢źņ£╝ļĪ£ ņä▒ņןĒĢ£ ņģĆĒśĢ ņłśņ¦Ćņāü ņĪ░ņ¦üņØĆ ĻĖ░ĒīÉ ņ£äņŚÉ ļČäļ¦ÉņØä ņĀüņĖĄ Ēøä ļāēĻ░ü ņŗ£ ĻĖ░ĒīÉ ļ░®Ē¢źņØ┤ļØ╝ļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. Ļ░ü ņ┤łĻĖ░-bĻ▓░ņĀĢļ”Į ļé┤ļČĆļŖö ļ¬©ļæÉ ņ╣©ņāüņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ Ļ┤ĆņĖĪļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņĢä ╬▓-ņ▓£ņØ┤ ņś©ļÅäĻ╣īņ¦Ć ļāēĻ░üņåŹļÅäļŖö 1,000┬░C/min ņØ┤ņāü ĻĖēĻ▓®ĒĢśĻ▓ī ļāēĻ░üļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

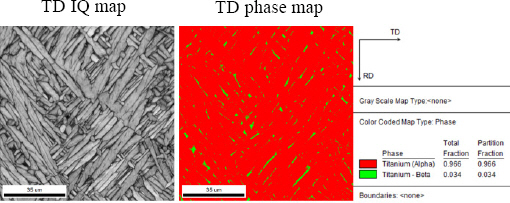

Fig. 10(b)ļŖö ņĀüņĖĄ ņłśņ¦üļ░®Ē¢ź ļŗ©ļ®┤ņ£╝ļĪ£ ņĢĮ 0.2~0.5mm Ēü¼ĻĖ░ņØś ņĪ░ļīĆĒĢ£ Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦ä ļō▒ņČĢņĀĢ ļ¬©ņ¢æņØ┤ Ļ┤ĆņĖĪļÉśļ®░ Ļ░ü Ļ▓░ņĀĢļ”Į ļé┤ļČĆļÅä Ļ░ĆļŖśĻ│Ā ĻĖ┤ ņ╣©ņāüņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ Ļ┤ĆņĖĪļÉ£ļŗż. ļ│┤ļŗż ņĀĢĒÖĢĒĢśĻ│Ā ņ×ÉņäĖĒĢ£ ļČäņäØņØä ņ£äĒĢśņŚ¼ EBSD ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░

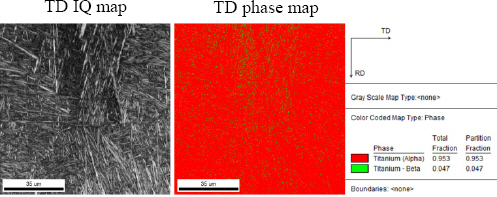

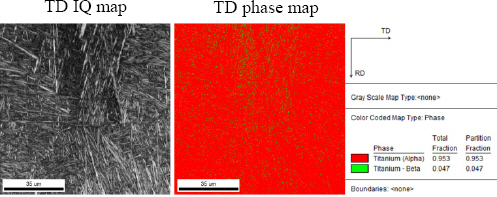

Fig. 11ņØĆ ņĀüņĖĄļČĆņŚÉņä£ ╬▒-╬▓ ņāüļČäņ£©ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓āņ£╝ļĪ£ Ļ░üĻ░ü ╬▒ņāüņØ┤ 95.3%, ╬▓ņāüņØ┤ 4.7%ņØĖ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ╝ļ░ś ņŻ╝ņĪ░ ļśÉļŖö ņĢĢņŚ░ ņĪ░ņ¦üļ│┤ļŗż ╬▓ņāüļČäņ£©ņØ┤ ļé«ņØĆ Ļ▓āņ£╝ļĪ£ ļ│┤ņĢä ņĀüņĖĄ Ēøä ļāēĻ░üņåŹļÅäĻ░Ć ļ¦żņÜ░ ļåÆļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā10

Optical micrographs of each build direction

Fig.┬Ā11

EBSD of specimen as-built

ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ ļ╣äļō£ļ¦īņŖżĒģīĒģÉ(widmanst├ż- tten) ņĪ░ņ¦üņØĆ ╬▓ņāüņØ┤ ╬▒ņāüņ£╝ļĪ£ ļ│ĆĒā£ĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ņāØņä▒ļÉśļ®░ ņÜ®ņ▓┤ĒÖöņ▓śļ”¼ņÖĆ ņŗ£ĒÜ©ņ▓śļ”¼ņŗ£ņØś ņś©ļÅä ļ░Å ņŗ£Ļ░äņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņś©ļÅä ņØ┤ņāüņŚÉņä£ ĻĖēļāēĒĢśļ®┤ ╬▓ņāüņØĆ ņ”ēņŗ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņ£╝ļĪ£ ļ¼┤ĒÖĢņé░ ļ│ĆĒā£ļÉśļ®░ ļ╣äļō£ļ¦īņŖżĒģīĒģÉ ņĪ░ņ¦üņØĆ ╬▓ņāüņ£╝ļĪ£ļČĆĒä░ ļāēĻ░üņåŹļÅäĻ░Ć ļŖÉļ”┤ Ļ▓ĮņÜ░ņŚÉ ╬▒ņāüļōżņØ┤ ņÜ░ņäĀ Ļ▓░ņĀĢ ļ░®ņ£äļ®┤ņØä ļö░ļØ╝ ĒĢĄņāØņä▒Ļ│╝ ņä▒ņןņØä ĒĢ©ņ£╝ļĪ£ņä£ ļ░£ņāØļÉ£ļŗż

11-12). ļ╣äļō£ļ¦īņŖżĒģīĒģÉ ņĪ░ņ¦üņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üļ│┤ļŗż Ļ░ĢļÅäļŖö ļé«ņ¦Ćļ¦ī ņŚ░ņä▒ņØ┤ ļåÆņØĆ ĒŖ╣ņä▒ņØ┤ ņ׳ņ£╝ļ»ĆļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀüņĖĄņĀ£ņĪ░ĒĢśņŚ¼ ņĀ£ņ×æĒĢ£ ņŗ£ĒŚśĒÄĖņØä ņŚ┤ņ▓śļ”¼ĒĢśņŚ¼ ņŚ░ņä▒ņØä Ē¢źņāüņŗ£ĒéżĻ│Āņ×É ĒĢśņśĆļŗż.

3.3 ņŚ┤ņ▓śļ”¼ Ēøä ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ļ░Å ņĪ░ņ¦ü ļČäņäØ

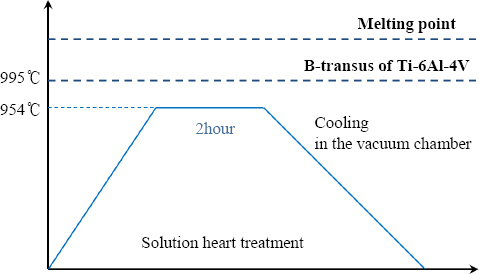

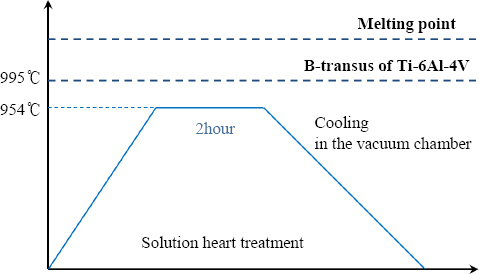

ņĀüņĖĄļÉ£ Ti-6Al-4Vļź╝ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņāüļ│ĆĒā£ ņś©ļÅäļ│┤ļŗż ļé«ņØĆ 600┬░CĻĘ╝ņ▓śņŚÉņä£ ļ¬ć ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤ņ▓śļ”¼ĒĢśļ®┤ ņĀüņĖĄ Ēøä ļé©ņĢäņ׳ļŖö ņ×öļźśņØæļĀźļ¦ī ņżäņØ┤ļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳Ļ│Ā ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ ņÖäņĀäĒ׳ ņŚåņĢ© ņłś ņŚåļŗż. ĻĘĖļ”¼Ļ│Ā ╬▓-ņ▓£ņØ┤ņś©ļÅä ļ│┤ļŗż Ēø©ņö¼ ļåÆņØĆ 1200┬░CņŚÉņä£ ļ¬ć ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤ņ▓śļ”¼ĒĢśļ®┤ ╬▒+╬▓ ņĖĄņāü ņĪ░ņ¦üņØ┤ ņ¢╗ņ¢┤ņ¦äļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ┤ļōż ņś©ļÅäņØś ņżæĻ░ä ņ¦ĆņĀÉņØĖ

Fig. 12ņÖĆ Ļ░ÖņØ┤ 954┬░CļÅäņŚÉņä£ ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼(solution heat treatment)ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ļŖö Ļ│ĀņÜ®ĒÖöļź╝ ņ┤ēņ¦äņŗ£ņ╝£ Ļ░ü ņĖĄĻ░ä Ļ▓░ĒĢ®ļĀźņØä ņāüņŖ╣ņŗ£Ēé┤Ļ│╝ ļÅÖņŗ£ņŚÉ ņĪ░ņ¦üņØä ļ│ĆĒā£ņŗ£ņ╝£ ņŚ░ņŗĀņ£©ņØä Ē¢źņāüņŗ£ĒéżļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŗż.

Table 3ļŖö ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢ£ Ēøä ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝ Ēæ£ņŗ£ĒĢ£ Ļ▓āņ£╝ļĪ£ ņØĖņןĻ░ĢļÅä ļ░Å ĒĢŁļ│ĄĻ░ĢļÅäļŖö ņĢĮĻ░ä ņżäņŚłņ¦Ćļ¦ī ņŚ░ņŗĀņ£©ņØĆ ņŚ┤ņ▓śļ”¼ ņØ┤ņĀäļ│┤ļŗż ļ¦ÄņØ┤ Ē¢źņāüļÉ£ 12% ņØ┤ņāüņØä ļéśĒāĆļé┤ņŚłļŗż.

Fig.┬Ā12

Table┬Ā3

Mechanical properties of specimen after solution heat retreatment

|

Laser power |

Yield strength (MPa) |

Ultimate tensile strength (MPa) |

Elongation(%) |

|

280W |

789┬▒5 |

886┬▒9 |

12.1┬▒1.1 |

|

310W |

788┬▒6 |

886┬▒7 |

12.7┬▒1.0 |

|

340W |

792┬▒6 |

888┬▒7 |

12.1┬▒0.4 |

Fig. 13ņØĆ ņØĖņןņŗ£ĒŚś Ēøä Ēīīļŗ©ļ®┤ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓āņ£╝ļĪ£

Fig. 9ņŚÉņä£ Ļ┤ĆņĖĪļÉśņŚłļŹś Ļ╣ŖņØĆ Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżņØĆ ļ│┤ņØ┤ņ¦Ć ņĢŖĻ│Ā ņāüļīĆņĀüņ£╝ļĪ£ ņ¦üĻ▓ĮņØ┤ Ēü¼Ļ│Ā Ļ╣ŖņØĆ ļöżĒöī(dimple)ļōżņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŗż. ņØ┤ļŖö ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśļ®┤ ļé©ņĢäņ׳ļŖö ļ»ĖņÜ®ņ£Ą ļČäļ¦ÉļōżņØś Ļ│ĀņÜ®ĒÖöĻ░Ć ņ¦äĒ¢ēļÉśļ®┤ņä£ ņĖĄĻ░ä Ļ▓░ĒĢ®ļĀźļÅä ņāüņŖ╣ĒĢ£ļŗżļŖö Ļ▓āņØä ņ¦Éņ×æĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņŚ┤ņ▓śļ”¼ĒĢśļŖö ļÅÖņĢł

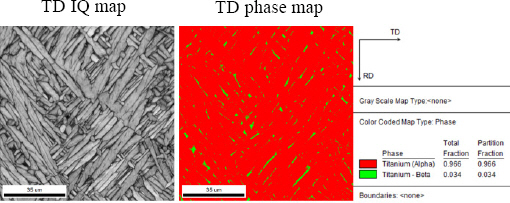

Fig. 11ņŚÉņä£ Ļ┤ĆņĖĪļÉśņŚłļŹś ņ╣©ņāüņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØĆ ņé¼ļØ╝ņ¦ĆĻ│Ā ļ│ĆĒā£ĒĢśņŚ¼

Fig. 14ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ 3~7um ĒÅŁņØä Ļ░Ćņ¦ä ņĪ░ļīĆĒĢ£ ņĖĄņāü ļ╣äļō£ļ¦īņŖżĒģīĒģÉ ņĪ░ņ¦üņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŗż. EBSDļź╝ ĒåĄĒĢ£ ņāüļČäņ£© Ļ┤ĆņĖĪĒĢ£ Ļ▓░Ļ│╝ ╬▒ņāüņØ┤ 96.6%, ╬▓ņāüņØ┤ 3.4%ņ£╝ļĪ£ ņŚ┤ņ▓śļ”¼ ņĀäņŚÉ ļ╣äĒĢśņŚ¼ ╬▒ņāüņØ┤ ņĢĮĻ░ä ņāüņŖ╣ĒĢśņśĆļŖöļŹ░ ņŚ┤ņ▓śļ”¼ĒĢśļŖö ļÅÖņĢł ╬▓ņāü ņØ╝ļČĆĻ░Ć ╬▒ņāüņ£╝ļĪ£ ļ│ĆĒÖśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā13

SEM image of fracture surface after solution heat treatment

Fig.┬Ā14

EBSD of specimen after solution heat treatment

4. Ļ▓░ ļĪĀ

ļĀłņØ┤ņĀĆ ņ¦üņĀæļČäņé¼ ņĀüņĖĄņĀ£ņĪ░ ļ░®ņŗØņ£╝ļĪ£ Ti-6Al-4V ņŗ£ĒŚśĒÄĖņØä ņĀ£ņĪ░ĒĢśņŚ¼ ņĀüņĖĄ ĒÜ©ņ£© ļ░Å ņŚ┤ņ▓śļ”¼ ņĀäĒøä ĻĖ░Ļ│äņĀü ļ¼╝ņä▒, ļ»ĖņäĖņĪ░ņ¦üņØä Ļ▓ĆĒåĀĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1) ļČłĒÖ£ņä▒ ņŗżļö®ļ░ĢņŖż ļé┤ņŚÉņä£ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØä ļ│ĆĒÖöņŗ£Ēéżļ®┤ņä£ ņĀüņĖĄ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņĪ░ĒĢ£ Ļ▓░Ļ│╝ ļĀłņØ┤ņĀĆ ņČ£ļĀź 280WņŚÉņä£ 23.42%, 310WņŚÉņä£ 25.78%, 340WņŚÉņä£ 29.98%ļĪ£ ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņśĆļŗż.

2) ņĀüņĖĄĒĢ£ ņŗ£ĒŚśĒÄĖņØś ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝, ĒĢŁļ│ĄĻ░ĢļÅäļŖö ASTM B988 ĻĘ£Ļ▓®ļīĆļ╣ä 30~33%, ņØĖņןĻ░ĢļÅäļŖö 33~37% Ļ░üĻ░ü ļåÆĻ▓ī ļéśņÖöņ£╝ļéś ņŚ░ņŗĀņ£©ņØĆ ASTM ĻĘ£Ļ▓®ļ│┤ļŗż ļé«ņØĆ 3% ņżæļ░śņØä Ļ░ĆņĪīņ£╝ļ®░, Ēīīļŗ©ļ®┤ņŚÉ ņĘ©ņä▒ Ēīīļŗ©Ļ│╝ Ļ╣ŖņØĆ Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŗż. ļ»ĖņäĖņĪ░ņ¦üņØĆ ņĀüņĖĄ ļ░®Ē¢źņ£╝ļĪ£ ĻĖĖĻ▓ī ņä▒ņןĒĢ£ ņ┤łĻĖ░-╬▓ Ļ▓░ņĀĢļ”ĮņØś ņģĆĒśĢ ņłśņ¦Ćņāü ņĪ░ņ¦üņØä ļ│┤ņØ┤Ļ│Ā ņ׳ņ£╝ļ®░ Ļ░ü Ļ▓░ņĀĢļ”Į ļé┤ļČĆļŖö Ļ░ĆļŖśĻ│Ā ĻĖ┤ ņ╣©ņāüņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ Ļ┤ĆņĖĪļÉśņŚłļŗż.

3) ņĀüņĖĄĒĢ£ ņŗ£ĒŚśĒÄĖņØä ╬▓-ņ▓£ņØ┤ņś©ļÅä ņØ┤ĒĢś 954┬░CļÅäņŚÉņä£ ņÜ®ņ▓┤ĒÖö ņŚ┤ņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśņŚ¼ ņØĖņן ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ ņØĖņן ļ░Å ĒĢŁļ│ĄĻ░ĢļÅäļŖö ņĢĮĻ░ä ņżäņŚłņ¦Ćļ¦ī ņŚ░ņŗĀņ£©ņØĆ ņĢĮ 12%Ļ╣īņ¦Ć Ē¢źņāüļÉśņŚłļŗż. Ēīīļŗ©ļ®┤ņŚÉļŖö Ļ░ĆļĪ£ Ēü¼ļ×ÖļōżņØ┤ ļ│┤ņØ┤ņ¦Ć ņĢŖĻ│Ā Ēü¼Ļ│Ā Ļ╣ŖņØĆ ļöżĒöīļōżņØ┤ Ļ┤ĆņĖĪļÉśņŚłņ£╝ļ®░ ņ╣©ņāüņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØĆ 3~7um ĒÅŁņØä Ļ░Ćņ¦ä ņĪ░ļīĆĒĢ£ ņĖĄņāü ļ╣äļō£ļ¦īņŖżĒģīĒģÉ ņĪ░ņ¦üņ£╝ļĪ£ ļ│ĆĒā£ļÉśņ¢┤ ņ׳ņŚłļŗż.

Ēøä ĻĖ░

ļ│Ė ņŚ░ĻĄ¼ļŖö ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ ņןļ╣äņŚ░Ļ│äĒśĢ 3DĒöäļ”░Ēīģ ņåīņ×¼ĻĖ░ņłĀĻ░£ļ░£ ņé░ņŚģņØś Ēæ£ļ®┤ņĀĢļ░ĆļÅä 7╬╝mĻĖē ļīĆĒśĢļČĆĒÆł ņ¦üņĀæņĀ£ņ×æņÜ® ĻĖłņåŹ 3DĒöäļ”░Ēä░ Ļ░£ļ░£ ņé¼ņŚģ(Ļ│╝ņĀ£ļ▓łĒśĖ 10053878)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉśņŚłņØī

References

2. Wolff. Sarah, Taekyung. Lee, Faierson. Eric, Ehmann. Kornel, and Cao. Jian, Anisotropic properties of directed energy deposition (DED)-processed Ti-6Al-4V,

Journal of Manufacturing Processes. 24 (2016) 397ŌĆō405.

https://doi.org/10.1016/j.jmapro.2016.06.020

[CROSSREF] 4. Vrancken. Bey, Thijs. Lore, Kruth. Jean-Pierre, and Humbeeck. Jan Van, Heat treatment of Ti6Al4V produced by selective laser melting: microstructure and mechanical properties,

Journal of Alloys Compd. 541 (2012) 177ŌĆō185.

https://doi.org/10.1016/j.jallcom.2012.07.022

[CROSSREF] 5. T. Vilaro, C. Colin, and JD. Bartout, As-fabricated and heat treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting,

Metallurgical and Materials Transactions A. 42(10) (2011) 3190ŌĆō3199.

https://doi.org/10.1007/s11661-011-0731-y

[CROSSREF] 7. J. Alcisto, A. Enriquez, H. Garcia, S. Hinkson, T. Steelman, E. Silverman, P. Valdovino, H. Gigerenzer, J. Foyos, J. Ogren, J. Dorey, K. Karg, T. McDonald, and OS. Es-Said, Tensile properties and microstructures of laser-formed Ti-6Al-4V,

Journal of Material Engineering and Performance. 20(2) (2011) 203ŌĆō212.

https://doi.org/10.1007/s11665-010-9670-9

[CROSSREF] 8. Hrabe. Nikolas and Quinn. Timonthy, Effects of processing on microstructure and mechanical properties of a titanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM), Part 2: energy input, orientation, and location,

Material Science and Engineering A. 573 (2013) 271ŌĆō277.

https://doi.org/10.1016/j.msea.2013.02.065

[CROSSREF] 9. G. Chen, SY. Zhao, P. Tan, J. Wang, CS. Xiang, and HP. Tang, A comparative study of Ti-6Al-4V powders for additive manufacturing by gas atomization, plasma rotating electrode process and plasma atomization,

Powder Technology. 333 (2018) 38ŌĆō46.

https://doi.org/10.1016/j.powtec.2018.04.013

[CROSSREF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print