경도에 따른 고강도 리벳의 전자기 리벳 접합 거동 연구

A Study on Electromagnetic Riveting Behavior of High-Strength Rivets Depending on Hardness

Article information

Abstract

Recently, the application of aluminum based on ultra-high strength steel is expanding around high-end models of electric vehicles, so it is necessary to develop strategic welding/joining technologies for these materials. In the case of overseas advanced automobile companies, such development is being carried out at the level of introducing mass production facilities through the development of joining technology, but in Korea, the localization rate of original core technology and related equipment in the field of welding and joining is still very insufficient. Therefore, in this study, in order to develop a high-strength rivet suitable for the rivet process during the multi-material bonding process, cold forging steel was used to attain an appropriate level of hardness through changes in the microstructure through heat treatment. Rivets with different hardness were fabricated through heat treatment, and flaring and tensile test were conducted. As a result of flaring test of rivets, buckling occurred with hardness values of Hv 447 and 486, while cracks occurred without buckling in rivets with hardness values of Hv 506. But as a result of tensile shear test using GA980 and Al5052 materials, there was no significant difference in tensile shear load values according to hardness values of the rivets.

1. 서 론

전기차 및 수소차와 같은 미래형 자동차는 환경규제와 안전을 위해 차량 경량화와 차체 고강도를 동시에 요구함에 따라 다종소재를 사용한 부품 제조를 위한 용접/접합기술이 필수적이다. 최근 자동차용 차체 부품은 초고강도강을 기반으로 고급 차종 중심으로 알루미늄의 확대 적용과 CFRP 사용량이 증가하고 있으므로 이들 소재에 대한 전략적 용접/접합 기술 개발이 필요한 실정이다

다종 소재 적용을 통한 경량화는 전세계 자동차 회사의 가장 보편화된 경량화 기술이 되어 가고 있지만 한계 극복이 필요한 기술들이 늘어나고 있다고 볼 수 있다. 즉, 차체 적용 소재의 다양화를 구현하기 위해 여러 종류의 이종 소재에 대한 접합 기술이 개발되고 있으며, 이 중 일부 기술은 양산에 적용되고 있다. 예를 들어, 알루미늄 차체를 대상으로는 기계적 접합 기술이 널리 사용되고 있으며, 최근에는 용접이 불가능한 CFRP 부품에 적용하기 위한 개발이 실험실 수준에서 활발히 진행되고 있다.

차체 주요 다종 소재 접합기술은 기계적 접합, 열전도 확산 접합기술, 용융 이종접합 기술, 고상접합기술(마찰교반용접), 접착제 및 각각의 접합기술들을 혼용한 하이브리드 접합 등으로 분류되는데 최근에 전자기력을 이용한 SPR 공정에 대한 연구들이 진행되고 있다. Nam1) 등에 의하면 전자기력을 이용한 기계적 체결은 3.0 m/s 이상의 속도로 punch를 구동하여 체결하는 기술로서, 일반적인 SPR 공정과 비교하여 수십 배 이상의 속도로 체결이 이루어진다. Punch의 고속 구동은 콘덴서에 충전된 고전기에너지의 방전으로 발생하는 로렌츠힘을 이용하며, 고변형률 하에서 진행되는 체결로서 고품질의 접합부를 확보할 수 있다고 보고하고 있다.

Kim2) 등은 헬리컬 타입 리벳을 이용한 접합시험에서 일부 조건인 인장강도 1,000 MPa 이상, 연신율 14%인 강판 접합에 사용했던 헬리컬 SPR의 리브에 좌굴이 발생하여 상판을 피어싱하지 못하였다고 보고하는 등 리벳의 특성에 따라 피어싱 여부가 달라지게 된다는 것을 보고하였다.

Lee3) 등은 SPR 공정에 대한 반응표면법 분석을 통하여 인터록(Interlock), 남아 있는 바닥 두께(Bottom thickness)에 대한 각각의 회귀 방정식을 도출하였고, 그결과 인터록에 따른 최적 조건의 리베팅 조건을 선정하였다고 보고하고 있다. Jeong4) 등에 의하면 알루미늄의 상하판 위치에 따른 알루미늄 모재 강도 및 알루미늄 두께에 대한 SPR 접합시, 단면 품질 측정인자인 인터록과 바닥 두께의 상관관계를 분석한 결과, 알루미늄이 상판에 위치한 알루미늄-스틸의 경우, SPR 접합 후 상판 알루미늄의 모재강도가 증가할수록 리벳의 Cavity가 커지는 것을 단면을 통해 확인 할 수 있었으며, 또한 상판 알루미늄 모재강도가 클수록 굽힘저항력이 크기 때문에 인장하중이 모재강도에 따라 증가하는 경향을 보인다고 하였다.

한편, 다종 소재 접합시 고강도강의 기계적 체결을 위해서는 고강도의 리벳이 필요한데, Van Hall5) 등은 B이 첨가된 합금강을 이용하여 고강도 리벳 개발을 위한 연구를 하였다고 보고하고 있다. 즉, 열처리를 통하여 인장강도 및 경도값이 다양한 리벳을 제조한 후 flaring 시험을 실시한 결과, Hv 550 이하에서는 좌굴이 발생하였다고 보고하고 있다.

따라서 본 연구에서는 리벳 재질에 대한 기초연구로서 합금강을 이용하여 열처리 조건 변화를 통하여 경도에 변화를 주고 이러한 리벳을 이용하여 flaring 시험 및 리베팅 시험을 통하여 접합 특성을 평가하고자 하였다.

2. 사용 재료 및 실험 방법

2.1 사용 재료

본 실험에 사용된 소재는 직경 12 mm의 봉상소재를 사용하였으며 화학적 성분은 Table 1 에 나타낸 바와 같다. C가 0.4% 가 함유되어 있고, Cr이 1.5%, Mo가 1%, V 등이 미량 첨가되어 있는 소재이다

2.2 열처리

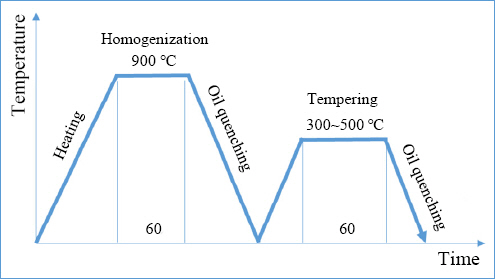

이러한 특징을 가지는 소재를 길이 140 mm로 절단하여 대기 분위기에서 열처리를 실시하였다. Fig. 1 은 열처리 공정을 나타낸 그림으로, 열처리는 900 ℃에서 균질화 처리후 유냉, 300~500 ℃ 범위에서 템퍼링후 유냉을 실시하였다. 열처리 시간은 각 단계별로 1시간을 실시하였다.

2.3 리벳가공 및 경도 시험

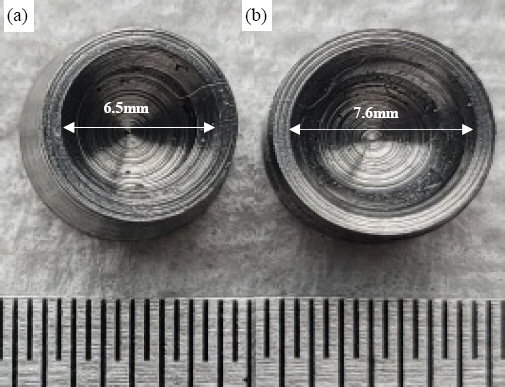

열처리가 완료된 시편은 선반 가공을 통하여 Fig. 2와 같은 형상의 리벳으로 가공하였다. 리벳 헤드의 직경은 7.5 mm, 길이는 5 mm, 리벳의 폭은 6.5 mm 로 하였으며, shank 두께는 1.2 mm이었다.

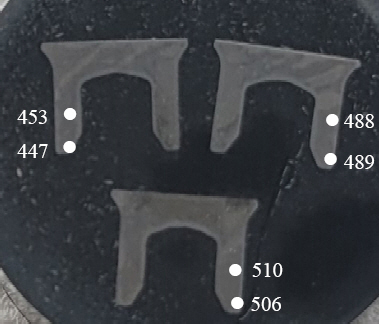

가공이 완료된 리벳을 이용하여 경도를 측정하였는데 경도는 리벳의 끝부분과 중간부분에서 비커스 경도기를 측정하였으며 이때 하중은 10 kg 이었다. Fig. 3은 리벳의 경도를 보여주는 사진으로 시편에 따라 다소의 편차는 있지만 리벳의 끝부분과 중간부분에서의 경도 값을 유사하였다. 여기서 시편의 구분은 리벳의 끝부분의 경도값으로 하였다.

2.4 리벳 Flaring 시험

가공된 리벳을 대상으로 리벳의 변형 거동을 관찰하기 위하여 고강도 볼 베어링을 이용하여 flaring 시험을 실시하였다. 이때 사용한 볼 베어링은 KS STB2 (DIN 규격 100Cr6) 재질을 사용하였으며, 볼의 직경은 5.98 mm 이었다. Fig. 4와 같이 리벳 위에 볼 베어링을 올려놓고 피로시험기를 이용하여 압축력을 가하면서 리벳의 변형 거동을 관찰하였다.

2.5 E-SPR 접합 시험

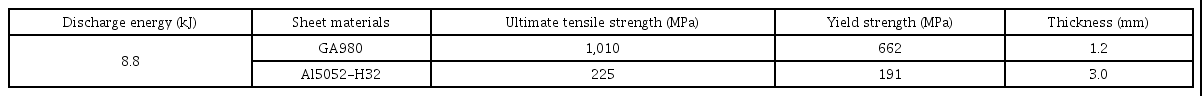

2.3에서 전술한 바와 같은 조건으로 제작된 리벳을 이용하여 전자기 접합시험(E-SPR)을 실시하였다. 접합시험은 Fig. 5 및 Table 2에 나타낸 바와 같은 장비를 이용하였으며, 상부재는 두께 1.2 mm의 GA980 소재를, 하부재는 두께 3.0 mm의 Al5052 소재를 사용하였다. 이때 전자기 충전 에너지는 8.8 kJ 이었으며, 금형은 flat 금형을 사용하였다.

3. 실험 결과 및 고찰

3.1 열처리에 따른 경도 변화

900 ℃에서 균질화 처리 후 300~500 ℃ 범위에서 템퍼링한 결과, 소재의 경도는 Fig. 7 에 나타낸 바와 같이 300 ℃에서 템퍼링 한 경우는 Hv 506, 400 ℃에서 템퍼링 한 경우는 Hv 489, 500 ℃에서 템퍼링 한 경우는 Hv 447 값을 나타내었다. 템퍼링 온도가 높아짐에 따라 경도는 낮아지는 경향을 보였다.

3.2 리벳의 Flaring 시험

열처리된 소재를 이용하여 Fig. 2에 나타낸 바와 같은 형상의 리벳으로 가공을 하여 리벳의 성능평가를 실시하였는데, 리벳의 성능평가는 볼 베어링을 이용한 flaring 시험으로 실시하였다.

Fig. 8은 flaring 시험결과를 보여주는 그래프로 경도값에 따라 다른 양상을 보였는데, 경도 Hv 447, 489에서는 압축하중 8~9 kN에서 좌굴이 발생하였으며, Hv 506의 경도값을 가지는 리벳에서는 좌굴은 발생하지 않고 리벳 shank 끝단부에서 균열이 발생하였으며, 이때 압축 하중은 17 kN 까지 증가하였다.

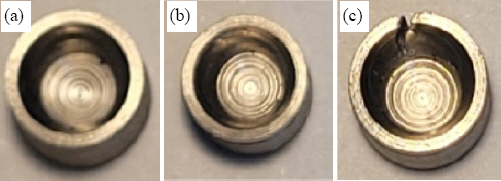

Fig. 9 는 flaring 시험 후 각 시험편의 대표적인 형상을 보여주는 사진이다. 경도 Hv 506 시편에서는 균열이 발생한 것을 알 수 있다. Fig. 10은 Hv 447 시편의 flaring 시험 전후의 리벳의 형상을 보여주는 사진으로 시험후 리벳의 직경이 더 커진 것을 알 수 있다.

3.3 E-SPR 접합시편의 인장전단시험 결과

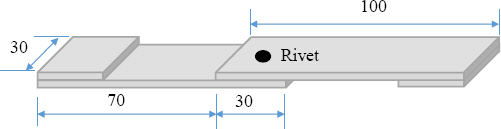

Fig. 3에 나타낸 바와 같이 경도값이 다른 리벳을 이용하여 인장전단시험편(Fig. 11)을 제작후 인장전단시험을 실시하였다. Fig. 12는 시험 결과를 보여주는 그래프이다.

Fig. 12에 나타낸 바와 같이 인장전단하중은 각각의 시편에서 3~3.5 kN 범위로 나타났다. 경도가 높은 리벳을 사용한 경우가 다소 높은 인장전단하중값을 보였으나 대체적으로 경도값에 따라 인장전단하중의 값의 차이는 크게 보이지 않았다.

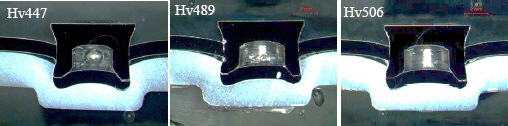

이러한 경향의 검토를 위하여 접합부 단면을 분석한 결과를 Fig. 13에 나타내었다. 접합부 단면 사진에서 알 수 있듯이 리벳이 상부 GA980소재를 관통하여 하부소재인 Al소재까지 닿았으나 완전히 밀착되지 못하고 상부에 1~2 mm 정도 남아 있는 것을 알 수 있다. 이렇게 완전히 압착이 되지 않은 이유는 전자기력의 부족, 리벳 형상의 문제 등이 있을 수 있을 것으로 보고 있다.

한편, S. N. Van Hall5) 등에 의하면 접합되는 소재의 종류 및 리벳의 경도에 따라 두 가지 형태의 파괴가 예상되는데, Hv 550 이하의 경도에서는 리벳의 좌굴이 발생할 가능성이 크며, Hv 550 이상의 경도에서는 리벳 끝부분(rivet tail)에서 균열이 발생할 가능성이 크다고 보고하고 있으나, 본 실험결과에서 처럼 rivet shank의 두께에 따라서 리벳의 파괴 거동은 달라 질 수 있는 것으로 판단된다. 따라서, 향후 리벳의 형상 변화 및 접합 조건의 변화를 통하여 추가적인 검토를 진행할 계획이다.

4. 결 론

고강도 리벳의 제조를 위하여 열처리시험을 통하여 경도를 변화시키고 리벳의 변형시험 및 인장전단시험을 실시한 결과 다음과 같은 결론을 도출하였다.

1) 고강도 합금강을 이용하여 900 ℃ 에서 균질화 처리후 300~500 ℃ 범위에서 템퍼링을 실시한 결과, 경도는 온도에 따라 Hv 447~506 범위를 나타내었다.

2) 열처리 소재를 이용한 리벳가공후 Flaring 시험을 실시한 결과, Hv 447 및 486의 경도값을 갖는 리벳에서는 좌굴이 발생하였고, Hv 506 경도 값을 갖는 리벳에서는 좌굴은 발생하지 않고 균열이 발생하였다.

3) 가공된 리벳을 이용하여 GA980 소재와 Al5052 소재를 이용한 인장전단시험한 결과, 경도 값에 따른 인장전단하중 값의 큰 차이는 없었다.

후 기

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국 산업기술평가관리원의 지원을 받아 수행된 연구임(20014618, 다종소재 접합 및 체결기술을 적용한 1.0 GPa급 이상 초고강도강 기반 차체부품 개발)