공정 파라미터에 따른 금속분말(SUS316L, IN718) 레이저 적층 표면 및 단면 특성 분석

A Study on Surface and Cross-section Properties Depending on the Process Parameters of Laser Depositions with Metal Powders (SUS316L and IN718)

Article information

Abstract

The authors derived the criteria on the process parameters of laser depositions with metal powers(SUS316L & IN718) by evaluating the surface and cross-section properties of the deposition layers. The surface characteristics of the deposition layer are investigated through optical microscopy by controlling the process parameters of laser output, powder feeding rate and gas feeding rate. The cross-section characteristics were also analyzed after polishing and chemical etching process. As the gas feeding rate increased, the amount of powder loss increased and the difference in the dilution ratio and heat affected zone depending on laser outputs was observed. In addition, the powder feeding rate used in the experiment did not interfere with the energy absorption of the base material.

1. 서 론

3D프린터로 알려진 적층 제조(AM : Additive Manufacturing)장치는 소재를 일정 두께의 층으로 쌓아 올려 부품 또는 모듈을 제작하는 것이다1,2). 적층 제조는 복잡한 형상을 쉽게 제작할 수 있고, 소재를 절감할 수 있어 제조 현장에서 그 활용이 확산되고 있으며 최근에는 고가의 금속 소재를 사용한 적층 제조에 관한 연구가 활발히 진행되고 있다.

금속 소재를 이용한 적층 제조에 활용되는 메탈 3D프린터는 크게 두 가지 방식으로 분류할 수 있다. 첫 번째는 PBF(Powder Bed Fusion) 방식이며, 이 방식은 금속 분말 공급 장치를 이용하여 일정한 면적을 가지는 분말 베드에 수십 μm의 두께의 분말 층을 깔고 레이저 또는 전자빔 등을 설계 데이터에 따라 선택적으로 조사하여 용융시켜는 방식으로 부품 또는 모듈을 쌓아 올리는 방식이다. PBF 방식은 SLS(Selected Laser Sintering) 또는 SLM(Selected Laser Melting), Laser Cursing, DMLS(Direct Metal Laser Sintering) 등의 용어로 사용하고 있으나 그 원리는 동일하다. 두 번째 방식은 DED(Direct Energy Deposition) 방식으로 고출력의 레이저를 사용하여 형성된 용융풀을 형성하고, 보호가스 분위기에서 용융풀에 금속 분말을 실시간으로 공급하여 적층해나가는 방식이다. PBF는 비교적 정밀하고 제조형상이 복합한 경우에 유리하지만 강도와 대형부품 제작에 어려움이 있다. 이에 반해 고에너지로 용융하여 적층하는 DED 방식은 PBF 공정에 비해 강도와 대형부품 제작이 용이하여 최근 관련된 기술개발이 활발히 이루어지고 있다.

한편, 금속 적층 제조 제품의 응용 분야는 크게 금형, 의료, 자동차, 우주항공, 전자기기 등으로 나눌 수 있다. 특히 현재 냉각 채널을 포함한 사출성형용 금형 제작에 널리 활용되고 있으며, 의료분야는 개인 맞춤형 의료기기 제작이 확대되고 있기에 향후 그 활용이 확대될 것으로 예상되고 있다. 또, 우주항공 분야는 터빈 블레이드, 연소기 부품, 각종 브라켓, 연료 노즐 등의 제작에 활용되고 있으며, 특히 이 분야는 특수한 환경에서 부품 및 모듈이 사용되기 때문에 Inconel 초내열합금 및 타이타늄 등의 소재가 주로 사용되고 있다3-4).

금속 분말을 이용하여 적층 제조된 부품 및 모듈이 보다 광범위하게 활용되기 위해서는 제조 과정의 신뢰성과 재현성을 보장할 수 있어야 한다. 하지만, 아직까지 3D프린터를 이용한 레이저 적층 공정에 대한 세부 연구는 미비한 편이다. 본 논문에서는 철계(SUS316L) 및 비철계 (IN718) 금속 합금분말을 레이저 적층을 이용하여 제조할 경우, 제조 공정 파라미터에 따른 제작물의 표면 및 단면 특성을 실험적으로 분석하고, 이를 통해 DED 공정에 적합한 공정 파라미터 제어 기준을 제시하고자 한다.

2. 실험 재료 및 방법

2.1 실험 재료

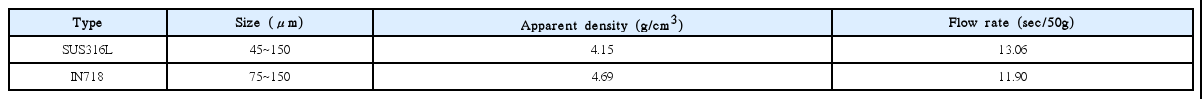

본 실험에서는 가스분사로 제조된 45 ~ 150 μm 크기의 금속분말 (SUS316L, IN718)을 사용하였다. SUS316L은 극저탄소강으로 고온강도 및 용접한 상태에서 내입계 내식성이 우수하며, IN718은 내열합금강으로 저부식성 및 고온 내열성으로 인한 강재 특성이 우수하다. 이러한 소재의 특성을 바탕으로 레이저 공정변수에 따른 적층 표면 및 단면 특성을 알아보고자 한다.

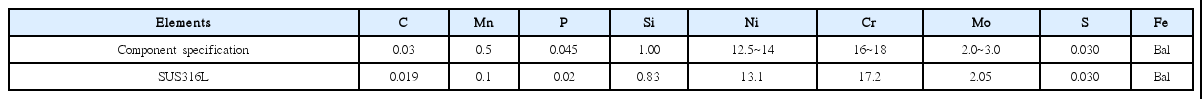

사용된 금속분말의 화학적, 물리적 특성평가를 비교 분석한 내용은 Table 1, 2, 3에 나타내었다. 실험에 사용된 기판은 탄소강(S45C) 소재이며, 크기는 W100 × D50 × H10 (mm)이다.

2.2 실험 방법

DED(Direct Energy Deposition, 직접용착적층장치, RAM-1000, ㈜인스텍, 대한민국)를 사용하여 금속분말의 적층공정 변수에 따른 적층 실험을 실시하였다.

주된 공정 변수로는 1064nm 대역의 레이저 출력(500, 700, 900 W), 분말 공급 속도(3, 6, 9 g/min), 가스 공급 속도(2, 4, 6, 8l/min)로 한정하였다. 실험 장치는 Fig. 1에 나타내었다.

적층 가공물은 광학현미경 (IX70, OLYMPUS, 일본)으로 표면 및 단면 관찰을 하였으며, 이를 통해 공정 변수에 따른 특성을 평가하였다.

3. 실험 결과 및 고찰

레이저 출력, 가스 공급 속도, 분말 공급 속도 변화에 따라 적층물의 높이 및 폭이 변화한다. 이를 바탕으로 직접용착적층장치에서 각각 SUS316L과 IN718을 사용하였을 때, 적층 공정 변수가 미치는 영향에 대해 분석하고자 한다. 먼저, SUS316L 분말에 대한 공정변수 별로 표면 및 단면 특성을 Fig. 2, 3, 4에 각각 나타내었다.

Surface and cross-section of SUS316L deposition layer according to process parameters (a) 3 g/min, (b) 6 g/min, (c) 9 g/min

Height of SUS316L deposition layer according to powder feeding rate (a) 3 g/min, (b) 6 g/min, (c) 9 g/min

500 W의 경우 용융풀을 형성하기에 충분한 에너지가 아니기에 적층이 고르지 않으며, 단면 역시 모재와의 희석이 거의 이루어지지 않은 것을 볼 수 있다. 700 W와 900 W 경우 비교적 적층이 고르며 양호하나 700 W의 경우 희석률이 더 낮았다. 특히 500 W의 적층 표면을 보면 단순히 쌓아올릴 뿐 적층 품질이 양호하지 못하였다. 또한 열에너지가 모재에 충분히 가해지지 않은 상태에서의 일방적인 적층이기에 2l/min의 가스 공급속도에서는 700 W와 900 W 보다 최대 2배 이상의 적층 높이를 보이고 있다. 이에 500 W에서의 적층 높이는 신뢰할 수 없다. 또한 3 g/min의 분말 공급 속도를 제외하고 6l/min 이상의 가스 공급 속도에서 적층 높이가 감소하는 경향을 보였다. 즉 가스 공급 속도 6l/min 이상에서는 더 이상 적층 높이가 증가하지 않고 분말 소모량만 증가하였으며, 2, 4l/min의 가스 공급 속도에서는 적층 높이가 비슷하였고, 가스 소모량을 감안하면 2l/min이 최적의 가스 공급 속도 조건이라 판단된다. 이는 가스 공급 속도가 증가할수록 모재로의 분말 공급을 방해하기 때문에 적층 높이가 감소하는 것으로 판단된다. 또한 분말 공급 속도를 3 g/min에서 9 g/min까지 증가시켜도 적층 높이는 비교적 일정하게 증가하는 경향을 볼 수 있다.

희석률(Dilution)은 적층된 금속분말과 기판(모재) 사이의 혼합비율로 정의된다. 본 연구에서는 Abbas와 West에 의해 도출된 희석률의 기하학적 정의를 적용하였으며, 혼합된 희석률(Dilution) 높이를 통해 희석률의 경향성을 파악하였다5).

레이저 출력 및 분말 공급 속도는 모재와의 희석률에 영향을 미치는 변수이다. 직접융착적층장치는 대형 부품 제작 외에도 기존 제품에 동종 혹은 이종 소재를 활용하여 새로운 형상을 추가 제작하기에 희석률이 매우 중요하다. DED 공정에서 형성되는 용융풀은 모재와 희석이 되지 않고 적층 재료의 순수성을 지키기 위해 희석률이 가능한 작아한다.

즉, 레이저 열원을 가해 적층 시 모재가 가능한 적게 녹아야 한다. 분말 적층 시 레이저 출력 500 W에서는 Dilution이 발생하지 않고 열영향부만 존재하며, 700 W와 900 W 에서는 Dilution과 열영향부가 동시에 존재함을 알 수 있다. 또한 700 W에서 Dilution이 더 낮은 것을 알 수 있다.

다음으로는 IN718 분말에 대한 공정변수 별로 표면 및 단면 특성을 Fig. 5, 6, 7에 각각 나타내었다.

Surface and cross-section of IN718 deposition layer according to process parameters (a) 3 g/min, (b) 6 g/min, (c) 9 g/min

Height of IN718 deposition layer according to powder feeding rate (a) 3 g/min, (b) 6 g/min, (c) 9 g/min

IN718 금속 분말 적층 시 표면 및 단면 특성은 SUS316L과 비교적 유사한 경향을 보이고 있다.

500 W의 경우 출력이 부족하여 모재와의 희석이 이루어지지 않았으며, 700 W가 900 W 보다 희석률이 낮았다. 가스 공급 속도는 2l/min 일 때 적층 높이가 양호 하였고, 분말 공급 속도 역시 3 g/min에서 9 g/min까지 증가시켜도 SUS316L과 유사하게 적층 높이가 증가하는 경향을 보였다.

이처럼 SUS316L과 IN718 금속분말의 레이저 적층 공정 변수에 따른 유사한 경향은 레이저 열원의 흡수율과 연관이 있을 것으로 판단된다.

이에 Fig. 8, 9와 같이 SUS316L과 IN718 금속분말의 열에너지 흡수율에 대한 광학 특성 분석을 위해 적분구를 이용한 레이저 모듈(파장 : 457 nm, 532 nm, 671 nm, 파워 : 100 mW) 별로 추가 실험을 진행 하였다.

Experimental setup for measuring optical properties of SUS316L and IN718 metal powder and laser modules (a) 457 nm, (b) 532 nm, (c) 671 nm

그 결과 671 nm 레드 파장에서 SUS316L과 IN718의 레이저 열원 흡수율은 각각 67%, 63%로 비교적 유사한 수치를 나타내었다.

이러한 에너지 흡수율로 인하여 SUS316L과 IN718의 전반적인 적층 거동이 유사하였으며, 특히 500W의 경우 흡수율 차이로 인해 SUS316L이 IN718 보다 적층 높이가 높았다. 이는 레이저 출력 및 가스 공급 속도와 분말 공급 속도뿐만 아니라 광학 특성(흡수율) 또한 중요한 공정 변수라고 판단된다.

4. 결 론

SUS316L과 IN718 금속 분말을 이용한 DED방식 적층 제조 실험 결과, 공정 파라미터(레이저 출력, 가스 공급 속도, 분말 공급 속도) 변화가 모재와 적층에 미치는 영향을 평가한 결과는 다음과 같다.

1) 가스 공급 속도가 증가 할수록 SUS316L 및 IN718 적층 높이가 감소하였으며, 최적의 가스 공급 속도는 분말 종류에 관계없이 2l/min이 적합하였다.

2) 레이저 출력에 따라 SUS316L 및 IN718을 사용한 제조에서 열영향부 및 희석률의 차이가 나타났으며, 희석 높이 측면을 고려하면 레이저 출력은 700W가 가장 적합하였다.

3) 금속 분말(SUS316L 및 IN718)은 공정 속도에 영향을 미치게 되는데, 공정 속도 측면에서 공급 속도는 9 g/min이 가장 효율적이며, 특히, 공급 속도 9 g/min 이하에서는 금속 분말이 레이저 조사를 방해하지 않는 것으로 나타났다.

4) SUS316L과 IN7118 금속 분말 모두 적층 공정 파라미터 변환에 따라 비슷한 경향을 나타내었으며, 이는 두 금속 분말의 광학 특성인 흡수율, 반사율, 투과율 등이 비슷하기 때문인 것으로 추정된다.

Acknowledgements

이 연구는 산업통상자원부의「레이저 응용 의료기기/첨단소재가공 산업기반구축」사업 및「표면정밀도 7μm급 대형부품 직접제작용 금속 3D프린터 개발」과제의 지원을 받아 수행되었음.