430 스테인리스강 스트립재를 이용한 일렉트로슬래그 클래딩 용착금속의 화학성분 및 미세조직 변화

The Changes of Chemical Composition and Microstructure in Electroslag Cladding Overlays by using AISI 430 Stainless Steel Strip

Article information

Abstract

In this study, the weld metals were obtained by electroslag strip cladding process using 430 stainless steel strip according to welding process parameters such as welding current, welding voltage, welding speed and polarity. We measured carefully the micro-Vickers hardness, microstructure, and chemical composition in the cross- sectional area of the electroslag strip cladding overaly using the AISI 430 stainless steel strip. The hardness of the cross section between the weld metal and the base metal was measured to be higher than those of the base metal and the weld metal around the boundary, which was related to the microstructure and chemical composition of the boundary. Particularly, the intermediate region of the boundary was observed, and the chemical composition of the constituent elements continuously changed in this part. The microstructural changes of the weld metal and the base metal were shown that the coarse pearlite structure, the fine perlite structure, the bainite structure, the martensite structure and the dual structure of the d-ferrite / martensite were observed from the base metal to the weld metal. The change of the constituent elements of the deposited metal after welding were analyzed by comparing with measured and calculated values. The variation in the deposited metal composition was mainly due to the interaction with the flux.

1. 서 론

일반적으로 대입열을 이용한 일렉트로슬래그 용접법1)은 조선산업 등과 같은 대형구조물 접합에 이용하기 위해 개발된 것이다. 반면에 일렉트로슬래그 클래딩 공정2-4)(Electroslag Cladding Process)은 대형 산업구조물의 표면피복에 적합하게 응용한 오버레이 용접공정이

다. 이 오버레이 공법은 스트립을 전극재로 이용하는 서버머지드 아크 클래딩 공정5) (Submerged Arc Cladding Process)과도 매우 유사하다. 그러나 이들 공법간의 차이는 모재의 용입과 전극재와 플럭스의 용융을 발생시키는 방법에 있다. 일렉트로슬래그 클래딩 공정은 전도성의 용융 슬래그를 통하여 흐르는 전류에 의한 저항열로부터 필요한 열을 얻는 반면에 서버머지드 아크 클래딩법에서는 전기적인 아크열에 의해 필요한 열량을 공급받는다. 또한 이러한 차이는 적용되는 클래딩 공법에 적합한 스트립 전극재와 플럭스의 적절한 선택에 영향을 미친다.

오버레이 용접에서 용착금속의 형성속도를 나타내는 용착률과 모재와 전극재간의 혼합정도를 나타내는 희석률은 오버레이 용접에 의한 피복재의 경제성과 금속학적인 특성을 좌우하는 매우 중요한 인자들이다. 그러므로 높은 용착률과 균일한 용입의 낮은 희석률을 유지하는 것은 적정한 생산성을 위하여 중요하다. 스트립을 이용하는 일렉트로슬래그 클래딩법은 저항열을 이용하므로 다른 오버레이 용접법에 비해 용착률/희석률의 비가 매우 높기 때문에 매우 효율적인 오버레이 공법으로 알려져 있다. 일렉트로슬래그 클래딩법은 일렉트로슬래그 용접법이 발명된 시점에서 무려 50년후에 독일에서 개발되었다. 현재 일렉트로슬래그 클래딩법은 서유럽, 일본 그리고 구소련에서 널리 이용되고 있다.

특히 저가 탄소강이나 합금강을 모재로 하여 오스테나이트계 스테인레스강6-10)이나 듀플렉스 스테인레스강11)을 표면에 강화하여 저비용으로 고급 성능을 구현하는 경우에 많이 사용된다. 상대적으로 페라이트계나 마르텐사이트계 스테인레스강으로 오버레이 잠호용접은 다수 발표논문12-14)이 있지만, 일렉트로슬래그 클래딩하는 연구논문은 많이 드물다. 다만 국내 논문중에는 조선산업의 대입열 용접에 적용하기 위한 연구가 일부 진행되기도 했다15).

본 연구는 기 보고된 용접공정 변수에 따른 일렉트로슬래그 클래딩 공정에 대한 연구결과16)에서 보다 자세한 금속학적인 이해를 도모하기 위한 것이다. 앞서 기 보고한 연구에서는 SCM440과 같은 일반강 모재에 고성능 마르텐사이트계 스테인레스강을 이용한 일렉트로슬래그 클래딩법을 적용하여 용접공정 변수에 따른 용착금속의 미세조직과 화학성분 변화를 측정하였다. 그리고 본 연구에서는 용착금속내 화학성분 변화와 용착금속과 열영향부의 미세조직 및 기계적 특성 변화를 자세하게 이해하기 위하여 수행되었다. 그리고 일렉트로슬래그 클래딩공정변수에 따른 용착금속의 화학성분이 Alloying vector라는 지표로 설명할 수 있고 주로 구성성분이 플럭스와 상호작용 유무에 따라 예상결과가 달라지는 것을 알 수 있었다.

2. 실험방법

일렉트로슬래그 용접기의 본체는 기존 SAW용 용접기에 사용되는 1000A의 발전기를 갖는 Lincoln Weld사의 NA-5 모델을 이용하였으며, 스트립을 이용한 일렉트로슬래그 클래딩 작업에 적절하도록 자체적으로 개조하여 제작하였다.

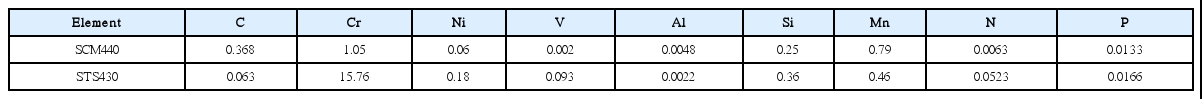

스트립 전극재는 Soudo metal사의 제품인 430 스테인레스강 스트립을 이용하였다. 실험에 사용된 모재는 연주롤에 사용되는 강종과 동일한 두께 ~35mm의 SCM440이며 합금성분은 스트립의 화학성분과 함께 Table 1에 나타내었다. 본 연구에서는 0.5mm의 두께와 25mm의 폭을 갖는 430 스테인레스강 스트립을 이용하여 일렉트로슬래그 오버레이 용접조건을 도출하였다. 플럭스는 Soudo metal사의 제품으로 EST122 (6.96% SiO2, 24.85% Al2O3, 64.92% CaF2, 0.02% MgO, 2.21% Na2O, Others)을 대상으로 조사하였으며 소결형 플럭스다.

본 연구에 적용된 용접법은 용접효율이 매우 높고 희석율이 매우 적은 일렉트로슬래그 용접법을 이용하였다. 용접시공은 bead-on-plate형태로 수행되었으며 용접비드를 single bead 형상으로 용접을 수행하였다. 본 연구에서는 일렉트로슬래그 오버레이 용접의 최적 용접조건을 도출하기 위하여 전압, 전류, 용접속도 그리고 극성을 변화시키면서 용착금속의 폭과 두께변화, 용착량, 희석률 그리고 플럭스 소모량에 미치는 영향을 조사하였다. 이러한 용접조건에 따른 용접비드 특성변화를 조사함으로써 최적 용접조건을 도출하고자 하였다. 특히 희석률은 그 정확도를 확보하기 위하여 모재의 기준선(최초 표면)으로부터 위 및 아래에 있는 용착금속의 면적률을 측정하여 도출되었다.

용착금속의 화학성분은 기 보고된 용접전압, 전류, 용접속도 그리고 극성등과 같은 여러가지 용접조건에 따라 제조된 클래딩재를 이용하였다16). 각각의 클래딩재는 표면을 연마한 후에 발광분광분석기를 이용하여 용착금속의 합금원소 변화를 분석하였다.

3. 결 과

3.1 용착금속 계면에서 미세조직 및 경도변화

Fig. 1은 430 스테인레스강 스트립재를 이용하여 다양한 용접조건에서 일렉트로슬래그 클래딩하여 얻어진 용착금속부, 열영향부, 모재 단면을 절단한 후에 마이크로 비커스 경도기로 정밀하게 측정한 결과이다. 여러 용접조건에서, 용착금속-열영향부-모재에 걸친 경도 변화를 보면 모재로부터 용착금속 계면으로 갈수록 경도가 증가하다가 계면근처에서 최대치를 보이다가 계면근처에서 다시 감소하였다가 용착금속의 미세조직 상태인 잔류 델타-페라이트와 마르텐사이트의 복합상 미세조직의 경도값으로 측정된다. 본 연구에서는 델타-페라이트 조직의 경도 값은 Hv = 210-250수준이었고 11%Cr 함량의 마르텐사이트 조직의 경도 값은 Hv = ~430-450 수준으로 측정되었다. 그러나 용착금속의 계면부위에서 마르텐사이트 조직보다 훨씬 높은 경도값을 보이는 영역이 존재하며 대략 Hv = 550-650 범위의 고경도 값이 측정된다. 이는 희석층인 용착금속과 모재사이에 화학성분상으로 급격한 경계가 있다고 생각하는 일반적인 관점보다는 점진적으로 화학성분이 변화하는 천이영역이 존재하는 결과로 판단된다.

Diagrams showing the cross-sectional distribution of micro-vickers hardness near by the weld metal/ base metal interface in electroslag strip cladding by using AISI 430 stainless steel strip

Fig. 2는 Fig. 1(a)의 용접조건에서 430 stainless steel strip을 SCM440 모재에 클래딩한 단면조직인 열영향부와 용착금속의 예를 보여주는 저배율(×100) SEM 사진이다. 열영향부 미세조직은 조대한 결정립 영역(Fig. 2(b))과 미세한 결정립 영역(Fig. 2(c))으로 구분되고 용착금속 부분(Fig. 2(a))은 델타-페라이트와 마르텐사이트의 복합조직으로 관찰되었다.

Scanning electron micrographs showing the cross-sectional views of weld metals in electroslag strip cladding by using AISI 430 stainless steel strip. (a) Weld metal(black area is δ-ferrite), (b) Heat affected zone near by weld metal, (c) Heat affected zone near by substrate

Fig. 3 은 상기의 용접조건에서 430 stainless steel strip을 SCM440 모재에 클래딩한 단면조직인 열영향부와 용착금속의 예를 보여주는 고배율(×2,000 or ×500) SEM 사진이다. 모재조직은 전형적인 펄라이트 조직(Fig. 3(a))이고 열영향부의 미세한 결정립 영역(Fig. 3(b))은 고배율 SEM사진에서 펄라이트내 각 구성상이 끊어져 있는 모습을 보인다. 열영향부의 조대한 결정립 영역(Fig. 3(c))은 베이나이트 조직으로 변화된 미세조직을 보인다. 용착금속 부분(Fig. 3(d))은 저배율에서 이미 관찰하였던 델타-페라이트와 마르텐사이트의 복합조직으로 관찰되었다.

The enlarged scanning electron micrographs showing the cross-sectional views of weld metals in electroslag strip cladding by using AISI 430 stainless steel strip. (a) Base metal, (b) Heat affected zone near by the base metal, (c) Heat affected zone near by the weld metal, (d) Weld metal (black area is δ-ferrite)

3.2 용착금속의 화학성분 변화

용착금속의 화학성분은 통상적인 관점에서 모재와 전극재의 화학성분에 직접적으로 의존할 것이다. 그리고 모재와 전극재의 성분이 고정되어 있는 경우에는 전극재와 모재가 얼마나 혼합되는가가 주 인자로 작용할 것이다. 즉 용착금속의 성분은 희석률에 의존하여 변화할 것으로 판단된다. Fig. 4는 희석률에 따른 용착금속의 여러가지 합금성분의 변화를 측정한 결과이다. 또한 이 결과는 모재와 스트립의 초기 상태의 합금성분과 직접 측정된 희석률을 기준으로 하여 용착금속의 합금성분을 계산하고 예측하였다.

Variations of measured chemical compositions of deposited metals as a function of dilution in electroslag strip cladding by using AISI 430 stainless steel strip

단 CS는 스트립 전극재의 합금성분량, CB은 모재의 합금성분량, CW는 용착금속에서의 합금량 그리고 D는 모재에 대한 희석률이다. 그 결과는 Fig. 4에 나타내었다. 그리고 식(1)에 의하면, 이론적인 희석에 의한 용착금속의 합금성분은 항상 모재와 스트립에 함유된 합금성분의 사이에 놓여져 있어야 함을 의미한다.

C, Cr, Ni, N의 경우에는 스트립재와 모재간 성분 차이내에 존재하지만, Si, Mn, Al, P의 경우에는 스트립재와 모재간 성분 차이내에 용착금속내 성분이 아닌 상하한 범위를 벗어나거나 상하한선에 걸쳐있는 등 여러가지 다른 거동을 보인다.

4. 고 찰

4.1 용착금속/기지금속간 중간조직

Fig. 5는 Fig. 1(a)의 용접조건에서 430 stainless steel strip을 SCM440 모재에 클래딩한 단면조직인 열영향부와 용착금속의 Cr, C, Ni 성분에 대한 EDS 분석결과를 보여주는 도표이다. 다시 말해서 용착금속과 모재사이에 급격한 Step 함수와 같은 성분변화가 아닌 특정한 기울기를 갖고 성분 변화에 대한 중간영역이 존재함을 보여준다. 특히 주 합금원소인 Cr 성분을 보면 약 0.1mm 정도의 성분 변화 영역이 존재함을 알 수 있다. 따라서 이 영역에서는 측정된 희석률 15.53%을 바탕으로 이론적으로 희석층(용착금속)에서 예상되는 Cr 함량(13.5%)에서 모재의 Cr 함량(1.06%)까지 점진적으로 감소하는 양상을 보일 것으로 판단된다. 그러므로 이 영역에서는 일반적인 3-7%Cr을 함유하는 열간공구강에서 나타나는 높은 수준의 경도 값이 도출될 수 있다는 예상을 할 수 있다. 실제로 열간공구강인 H13(5.2%Cr-1.2%Mo-0.9%V-0.35%C)의 as-quenched 경도가 HRc = 58-60 수준으로 예상되며, 본 연구에서는 Mo, V이 함유되어 있지 않으므로 HRc = 53-55수준으로 추정된다. 이 값은 Hv로 560- 600 수준으로 본 연구결과와 비교적 잘 일치한다. 따라서 Fig. 1에서 나타나는 계면에서의 높은 경도값은 이러한 Cr 함량변화에 의한 것으로 판단된다.

A diagram showing the cross-sectional distribution of chemical compositions near by the weld metal/base metal interface in electroslag strip cladding by using AISI 430 stainless steel strip

Fig. 6은 이러한 화학성분의 천이영역으로 보이는 부분을 고배율로 관찰한 SEM 조직사진이다. Fig. 6(a)는 저배율로 용착금속과 열영향부의 계면을 관찰한 SEM사진으로 경계부에 중간조직이 존재함을 잘 보여주고 있다. Fig. 6(b)는 조대 열영향부와 계면부 중간조직을 고배율로 관찰한 사진으로 열영향부의 베이나이트 조직과는 다른 단일상이 존재하는 것을 보여준다.

Scanning electron micrographs showing the cross- sectional views of weld metal/base metal boundary in electroslag strip cladding by using AISI 430 stainless steel strip. (b) is an enlarged view of rectangular box in (a)

Fig. 7은 이러한 계면부 완충조직은 물론이고 모재(펄라이트 조직), 미세 열영향부(미세 펄라이트 조직), 조대 열영향부(베이나이트 조직), 계면부 중간조직(마르텐사이트 조직), 그리고 용착금속(델타-페라이트/마르텐사이트 복합조직)을 TEM으로 정밀 관찰한 사진이다. 앞서 SEM 고.저배율에서 관찰한 추정한 미세조직과 잘 일치하며, 특히 Fig. 7(d)의 계면부 중간조직이 Fully 마르텐사이트 조직임을 잘 보여주고 있다. 이러한 미세조직 관찰결과는 Fig. 1에서 나타나는 단면부의 경도 관찰결과를 잘 설명해주고 있다. 본 연구결과는 마르텐사이트계 스테인레스강으로 일렉트로슬래그 클래딩 연구를 수행한 경우가 거의 없고 있어도 정성적인 연구결과만 보고하는 경향이라 금속학적인 미세조직의 체계적인 연구는 처음으로 추정된다.

Transmission electron micrographs showing the cross-sectional views of weld metal and base metal in electroslag strip cladding by using AISI 430 stainless steel strip. (a) Base metal, (b) Heat affected zone near by base metal, (c) Heat affected zone near by weld metal, (d) Intermediate region within weld metal/base metal boundary (e) Weld metal (Dimension of scale bars is 1μm except for 0.2μm in (d))

4.2 용착금속의 화학성분 변화 거동 예측결과

C의 경우에는 희석률에 따른 성분 변화량이 계산치와 거의 일치한다. 그러나 Cr, Ni, 그리고 Mn의 경우에는 합금성분의 변화량의 기울기는 거의 일치하지만 절대값을 일정량만큼 이동한 상태에 있음을 알 수 있다. 이 결과는 스트립과 모재의 용융에 의해 액상의 금속 용융체가 용착금속으로의 혼합과정에서 일정량만큼 손실되거나 혼입됨을 의미한다. 그리고 Cr, Ni 그리고 Mn의 경우에는 용착금속으로의 혼합과정에서 일정량만큼 제거된 상태에서 용착된다. 이러한 특성은 통상적으로 alloying vector(플럭스의 영향을 받은 희석되지 않은 weld metal과 filler metal간 화학성분 차이)라는 용어로 표현되며 Cr, Ni 그리고 Mn의 경우에는 -부호를 갖는다.

그리고 용착금속중의 Si, Al, P 그리고 N 함량의 경우에는 이론적인 값과 일치하지 않을 뿐만 아니라 일정량만큼 이동한 것도 아니다. 이 결과는 용착금속의 희석률에 따라 alloying vector의 크기가 달라짐을 의미한다. Si, Al과 P의 경우에는 + 부호를 갖으며 N의 경우에는 - 부호를 갖는다.

이상의 결과에서 alloying vector가 희석률에 따른 변화여부에 무관하게 - 부호를 갖는 것은 용착중에 플럭스와 함께 슬래그로 제거되거나 방출가스 형태로 소실되기 때문으로 판단된다. 그 대표적인 합금원소로 Cr, Mn 그리고 Ni 은 산화물 형태로 슬래그로 일부 소실되는 것으로 판단된다. 그리고 N은 가스 형태로 방출되는 것으로 생각된다.

면에 Si, Al 그리고 P의 alloying vector가 + 부호를 갖는 것은 플럭스 성분의 일부가 용착금속 내부로 일부 혼입되기 때문으로 판단된다. 그리고 용착금속의 Al 함량은 계산된 Al 함량과는 매우 큰 차이를 보여주지만 희석률에 따른 Al 함량의 변화는 거의 직선적으로 증가한다. 이 결과는 희석률이 heat input이 증가함에 따라 감소하는 경향이 있으므로 용접열의 증가에 의해 Al 함량이 감소하는 것으로 판단할 수 있다. 그러나 정극성으로 클래딩된 용착금속의 경우에는 매우 큰 Al 함량을 나타내므로 용착금속 중의 Al 함량은 극성에 크게 의존하는 것으로 생각된다. 이 결과는 플럭스의 성분중에 함유된 Al2O3의 분해에 의한 고용 또는 혼입에 의한 것으로 판단된다.

5. 결 론

본 연구에서는 430계 스테인레스강 스트립을 이용하여 전압, 전류, 용접속도 그리고 극성등과 같은 여러가지 용접공정변수에 따라 일렉트로슬래그 오버레이 용접하여 용착금속의 미세조직과 화학성분에 미치는 영향을 조사한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 용착금속과 모재간 단면부 경도변화는 경계부를 중심으로 모재와 용착금속보다 높은 경도값이 측정되었으며, 이는 경계부의 미세조직과 화학성분 변화와 관련이 있었다.

2) 용착금속과 모재간 단면부 미세조직을 관찰한 결과, 모재로부터 펄라이트 조직, 미세 펄라이트 조직, 베이나이트 조직, 마르텐사이트 조직 그리고 페라이트/마르텐사이트 복합조직으로 관찰되었다.

3) 용착금속중 C은 희석률에 따른 성분 변화량이 계산치와 거의 일치하였다. 그러나 Cr, Ni, 그리고 Mn의 경우에는 합금성분의 변화량의 기울기는 거의 일치하지만 alloying vector는 -부호를 갖는다. 반면에 Si, Al, P 그리고 N의 경우에는 복잡한 거동을 보이고 Si, Al과 P의 경우에는 + 부호를 갖고 N의 경우에는 - 부호를 갖는다.

사의 글

본 연구는 산업통상자원부의 과제지원으로 이루어졌으며, 이에 감사를 드립니다.