자동차 배기계용 머플러 MIG 용접에 의한 미세조직 변화 및 열 변형 해석에 관한 연구

MIG Welding Optimization of Muffler Manufacture by Microstructural Change and Thermal Deformation Analysis

Article information

Abstract

Metal inert gas (MIG) welding is commonly used for automotive muffler assembly. However, the thermal deformation caused by high temperature leads to dimensional problems of the muffler fabrication. Therefore, the welding deformation has to be predicted prior to the actual welding process to improve the quality of welded structures. In this study, the prediction for the thermal deformation of the automotive muffler was modeled by using SYSWELD software. A heat source fitting method was applied for MIG welding modeling to obtain accurate simulation results, which iteratively adjusts the heat source conditions until the morphology of fusion zone agrees with that of the test specimen. The simulation results were verified with experimental results. Microstructural changes, the phase of the MIG welded part were observed by analysis instruments such as optical microscope and electron back-scatter diffraction. The observations show a good agreement with the simulation results. Besides, we have observed the weld zone to measure its hardness using hardness tester. Using the relation of hardness, we have performed the welding analysis to investigate the residual stress and the deformation shape of the weld zone. As a results, an optimized MIG welding process of the muffler for automotive exhaust system was proposed by the theoretical and experimental results.

1. 서 론

용접(Welding)공정은 자동차, 선박, 우주항공, 건축 등과 관련된 많은 산업현장에서 제품을 생산·가공하기 위해서 필수적으로 사용되는 기술이다. 용접에 의한 접합은 장점도 있으나, 산업현장에서 사용되는 강 구조물의 경우, 용접으로 인한 열 변형이 발생하여 많은 문제점이 일어난다. 용접변형의 경우 용접 금속과 모재 사이에 가열과 냉각 사이클의 전 과정을 통한 불균일한 팽창과 수축으로 인하여 발생한다. 이러한 변형은 구조물의 강도 저하나 외관상의 문제를 발생시키며, 용접 후 변형을 제거하는 비용이 많이 소모된다. 자동차 머플러 조립 공정은 절단, 굽힘, 용접 등의 공정으로 구성되어 있고, 공정 대부분이 가열 및 냉각을 수반하는 열 공정을 포함하고 있다. 이러한 열 공정 중에서도 용접으로 인한 잔류변형은 조립 단계별로 반드시 발생하게 되는데, 각 조립 단계에서 발생하는 이러한 기하학적 부정확성은 자동화와 기계화의 도입을 방해하고 있으며, 다음 조립 단계에서 부가적인 교정 작업을 초래하여 전체 공정 수와 작업시간을 증가시키는 요인이 된다1,2).

현재 자동차 머플러 제작 시 용접변형을 개선하기 위하여 많은 시간과 고 비용이 드는 후처리 작업을 하고 있으며, 이는 전체 용접공정에서 차지하는 비중이 크다. 또한, 용접변형에 대한 경우 체계적인 데이터가 관리되고 있지 않고 대부분 임시방편적으로 대처하고 있는 상황이다. 고부가 가치의 제품을 개발, 생산하기 위해서는 보다 체계적이고 지속적으로 용접 잔류응력과 용접변형에 대한 연구 및 관심이 필요하다. 최근에는 이러한 복잡한 문제를 효과적으로 해결하기 위하여 유한 요소 방법(Finite element method, FEM)을 적용하여 용접공정을 최적화하는 연구가 많이 진행되고 있다1-3).

본 연구에서는 자동차 머플러 조립 시 발생하는 Plate의 열 변형에 대하여, 실험과 해석을 통해 고찰해보고자 한다. 시뮬레이션은 실제 MIG 용접으로 접합된 시편을 광학현미경(Optical microscope, OM)을 이용하여 미세조직을 정량적으로 분석하고, 마이크로 비커스 경도(Micro Vickers hardness, Hv)를 이용하여 측정된 경도 값의 분포에 따라 용융부(Fusion zone, FZ), 열영향부(Heat affected zone, HAZ), 모재(Base metal, BM) 등 세 가지 영역으로 분류하여 실험결과를 시뮬레이션과 비교하여 검증하고자 한다. 그리고 검증된 해석결과를 이용하여 용접순서에 따른 Plate의 변형을 분석하여 최적화된 MIG 용접공정의 용접순서를 제안하고자 한다.

2. 실험 방법

2.1 자동차 머플러 실험 및 해석 방법

2.1.1 사용재료 및 용접

본 연구에서 사용한 재료는 자동차 머플러 제작에 주로 이용되는 Ferrite 스테인리스강인 STS 436을 사용하였으며, 모재의 화학적 조성 및 기계적 특성을 Table 1과 Table 2에 각각 나타내었다. 시편의 용접은 현장에서 주로 사용하고 있는 MIG 용접법을 사용하였다.

2.1.2 미세조직 관찰

미세조직 관찰은 시험편을 적당한 크기로 절단하여 연마 및 정마 후 HCl 10 mL, HNO3 10 mL, 알코올 10 mL, 글리세롤 혼합 용액으로 Etching 하여 관찰하였다5). 실제 시편의 미세조직 변화를 확인하기 위해 OM, Electron back scatter diffraction(EBSD)를 이용하여 측정하였다.

2.1.3 용접부 경도 측정

MIG 용접공정에 따른 용접부의 FZ, HAZ, BM의 미세경도 변화를 분석하기 위하여 미세경도시험을 수행하였다. FZ에서부터 BM까지 0.5 mm 간격으로 마이크로 비커스 경도기를 이용하여 하중 200 gf, 유지 시간 10 초로 측정하였다.

2.2 최적의 용접순서 도출을 위한 용접변형 해석

2.2.1 용접에 의한 용접변형 해석 프로세스

먼저 용접해석을 통해 용접 후 자동차 머플러의 변형을 예측하기 위한 프로세스는 Fig. 1과 같다.

우선 실제 동일한 크기의 머플러 형상을 모델링 한 후, 해석에 필요한 재질 및 용접조건을 넣어 해석을 수행한다. 다음으로 구현하고자 하는 MIG 용접방식에 맞게 열원을 모델링 한 후, 용접조건과 실제 시편 테스트를 통해 얻은 용접부 단면을 이용하여 열원 피팅(Heat source fitting, HSF)을 한다. 마지막으로 용접 완료 후 머플러의 Plate에 발생하는 용접변형을 도출하는 순으로 해석을 진행하였다.

2.2.2 자동차 머플러의 유한요소 모델 생성

유한요소 모델은 해석시간을 줄이기 위해 Fig. 2와 같이 Shell-Solid Type으로 모델을 생성하였다. 용접 후 냉각 시의 조건을 고려하기 위해 공기와 접촉되는 면은 쉘(Shell)요소로 구성하고, 용접부위는 해석의 정밀도를 위해 솔리드(Solid)로 상세히 모델링 하였다. Fig. 2(b)는 용접부의 모델 형상을 확대하여 보여주고 있으며, 용접부 근방에서는 온도가 급속 냉각 및 급속 가열되어 용접 열원에 의한 열 응력이 크게 발생하므로 요소 크기를 조밀하게 하였다. 또한, 비드와 모재간의 온도 이력에 따른 결과값을 도출하기 위해 Solid 요소와 Shell 요소 노드(Node)를 모두 공유하였다5).

2.2.3 MIG 용접을 위한 열원 피팅

MIG의 열원 모델은 Fig. 3과 같이 일반적인 Arc의 특성을 잘 반영하는 Goldak의 이중 타원 열원 모델을 이용하였다. SYSWELD에서는 열원이 Q(W/mm3)로 표현되는 에너지 볼륨 밀도로 모델링 되어 용접궤도를 따라 궤도상의 요소들에 적용된다. 열 유속(Heat flux, Qf,r)은 식(1)~(3)을 이용하여 이동하는 경계조건으로 가정하였다.

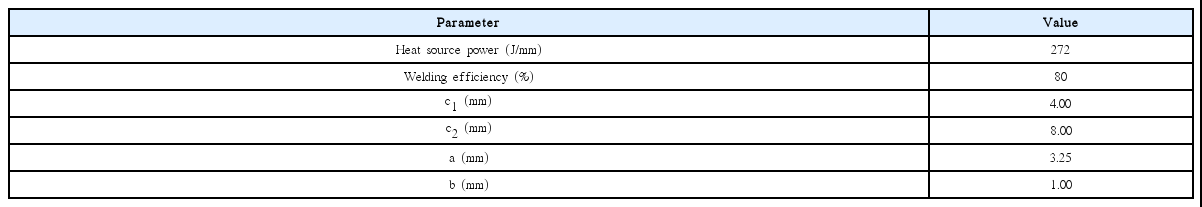

여기서, Q는 Heat power, η는 용접효율, a는 용융부의 폭, b는 Heat flux의 깊이, c는 Heat flux의 전체 길이이며, Cf,r은 Heat flux의 전,후 길이를 의미한다. MIG 용접효율은 Atkins의 연구에서 제시한 효율 80 %를 가정하였다. 또한,ff 와fr 은 식(4)와 같이 정의된 값이다.

Heat flux의 각 길이를 정의하는 변수 a, b, cf, cr은 시편의 단면을 절단한 후 HAZ의 형상을 직접 계측하여 정하였다4,5).

해석의 정확도 향상을 위해 HSF을 수행하였다. Fig. 4는 MIG 용접을 해석적으로 구현하기 위한 모델링과 용접조건을 나타내고 있다. 실제 머플러 시편의 두께를 적용하여 모델을 생성하고 Arc의 출력(2,590 W : 14 V / 185 A), 용접속도는 실제 현장에서의 조건인 9.5 mm/sec를 적용하였다. MIG 용접 시 용접부의 실제 시편의 단면을 고려하여 열원 피팅을 수행하였고, 그 결과는 Fig. 5와 같다. 해석에 사용한 입열 변수는 Table 3에 나타내었다. Fig. 5(b)는 HSF을 통해 얻은 온도분포이며, 실제 시편에서 측정된 FZ 및 HAZ의 크기가 유사한 것을 확인하였다.

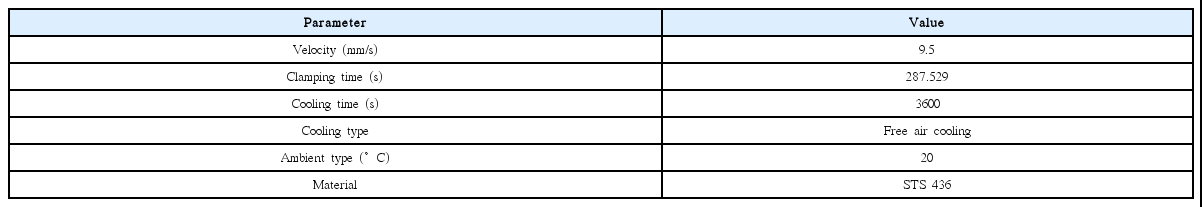

2.2.4 용접조건 및 재료특성

본 해석에서 사용한 재질은 실제와 동일한 STS 436 재질을 사용하였으며, 자동차 머플러 용접에 사용한 재질에 대한 물성치 데이터를 아래 Fig. 6에 나타내었다. 경계조건은 Fig. 7과 같이 실제 용접시편의 제작과정과 동일하게 부여하였으며, 용접조건을 Table 4에 나타내었다. 용접 후 사용된 냉각방법은 시간에 따라 자연 냉각하였다. 대기 온도는 20 °C로 가정하고 용접 후, 머플러가 충분히 실온으로 냉각하는 것으로 가정하기 위해 분석은 용접 및 냉각공정을 포함하여 3600 초 동안 수행하였다. 열원은 용접방향으로 9.5 mm/sec의 속도로 이동한다.

3. 용접 해석결과 및 고찰

3.1 온도분포 해석결과에 따른 재료 조직변화

본 연구에서는 용접시편 단면의 조직변화를 통하여 온도분포를 역으로 추정하고, 해석과정에서 가정한 열원이 단면의 조직과 유사한 온도분포를 보이는지를 비교하였다. Fig. 8(a)과 같이 온도 이력을 확인했을 때, FZ는 약 1,835 °C 이상의 온도분포가 나타났고, BM와 용융재가 결합된 용융 선(Fusion line)에서 1.5 mm 떨어진 위치에서 약 1,540 °C의 온도분포가 생성됨을 알 수 있고, 3.0 mm 떨어진 구간에서는 약 700 °C의 온도분포가 형성되어 이 구간에서 HAZ가 생성되는 것을 간접적으로 파악할 수 있다. 또한, Fig. 8(b)와 같이 Thermo-calc 프로그램을 이용하여, 각 온도에 따른 재료의 Macro 조직의 변화 특성을 관찰하였다.

Comparison of simulated thermal cycle and thermo-calc phase diagram (temperature range : 700 ~1,900°C)

Fig. 9는 용접 완료 후의 STS 436 조직을 광학현미경으로 관찰한 결과이다. 용접한 시편의 용융부는 응고 시에 고액 계면에서 시작된 용착 금속의 응고가 용접 중심선으로 진행하여 일방향으로 길게 성장된 결정을 보이고 있다. HAZ는 주상정 형태의 결정은 등축정을 형성하게 되고, BM의 결정립은 미세화 됨을 알 수 있다. 광학현미경 미세조직사진에서도 관찰할 수 있듯이 모든 시편에서 하나의 단상조직이 형성된 것을 알 수 있다.

3.2 상 분석

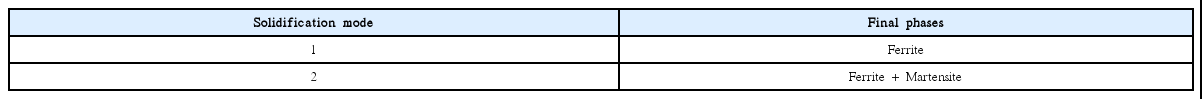

일반적으로 Ferrite계 스테인리스강의 용접부 응고는 Table 5와 같이 Fully ferrite, Ferrite and Martensite 모드 2가지 종류가 있다6). Fig. 9(a)~(c)의 미세조직 사진에서도 관찰할 수 있듯이 본 연구의 사용된 시편의 조직은 하나의 단상조직이 형성된 것을 알 수 있는데, 이는 Martensite가 형성되지 않은 Fully ferrite로 판명된다. Thermo-calc phase diagram에서도 알 수 있듯이 시편은 Fully ferrite가 존재하는 것을 확인하였다(Fig. 8(b)).

Fig. 8(b)와 Fig. 9에서처럼 각각의 영역에서 Fully ferrite가 존재하는 것을 검증하기 위하여, EBSD 분석을 통해 분석하였다. 결과는 Fig. 10에 나타내었다. FZ, HAZ, BM 모두 Ferrite 조직이 존재하였으며, 이는 가열 및 냉각과정에서 α → γ 변태에서 오스테나이트가 발달할 시간이 없어 원래 상인 Ferrite로 존재하는 것으로 판단된다.

또한, 시뮬레이션을 이용하여 상 분석을 수행하였으며, 시뮬레이션의 Phase proportion은 0~1까지 변화가 되는 값이며, 0이면 0 %, 1이면 100 %이며, 각각의 Phase는 번호로 지정되어있다. 분석결과, 시뮬레이션의 상 분석결과도 모든 영역에서 초기 상인 Ferrite가 존재하는 것으로 나타나 실험과 해석결과가 유사함을 확인하였으며, 이는 해석결과가 상당히 신뢰성이 있음을 알 수 있었다(Fig. 11).

3.3 경도 측정

MIG 용접 후 경도분포를 알기 위하여 용접부의 각 영역별 경도를 측정하였다(Fig. 12). MIG 용접 시험편의 용접부(A1)에서부터 BM(A2)까지 마이크로 비커스 경도를 측정하였고, 그 결과를 Fig. 13에 나타내었다. 일반적으로 MIG와 같은 용융용접인 경우 용접부 영역은 BM, HAZ, FZ로 구별된다1). 또한, Ferrite계 스테인리스강은 일반적으로 용접 전·후에 경도 변화폭이 작은 것으로 알려져 있는데6), 용접부의 수평·수직 방향의 경도분포를 살펴보면, BM의 경도가 가장 높고, FZ, HAZ 순으로 경도가 점차적으로 감소하는 것으로나타났다. 이러한 경도 변화에 큰 영향을 미치는 인자는 냉각속도로 판단되며, 완전한 Ferrite 조직인 경우 용융점이 높고 Ferrite로 응고 후 상온까지 결정립을 줄일 수 있는 상 변태가 일어나지 않기 때문에 HAZ에서 결정립 성장이 많이 일어나고 연화부(Softening zone)가 발생하여, HAZ의 경도가 낮은 것으로 판단된다.

3.4 자동차 머플러 응력 해석

실제 구조물에서 받는 응력은 3차원 응력으로 X, Y, Z 축의 응력이 모두 존재한다. 구조해석에서 단축 인장 실험을 통한 항복 강도와 비교하려면 대표 값인 등가 응력(Equivalent stress)이 필요하다. SYSWELD에서는 등가 응력이 Von Mises Stress이다. Von Mises Stress의 항복 조건은 주 응력의 조합이 기준 값에 도달하면 항복한다. 본 연구에서는 재료의 항복 강도 값을 획득하기 위해 인장 시험을 수행하여 372 MPa을 얻었으며, 이 값을 Von Mises Stress 값과 비교하였다. 해석에서의 Von Mises Stress 값은 406 MPa이며, 소재의 항복 강도가 높은 것으로 보아 소성 변형이 발생하는 것을 확인하였다(Fig. 14). Von Mises Stress는 항상 0 보다 크며, 구조해석결과에서 인장 또는 압축과 관계없이 어느 부분의 응력이 크게 작용하는지를 알 수 있지만 인장 또는 압축 인지는 정확하게 파악할 수 없다. 따라서, 각 방향의 응력 값(σx, σy, σz)을 나타내어 인장과 압축 응력이 어느 부위에 많이 발생하는지 확인하였다(Fig. 14(b)~(d)). 여기서, (+) 부호는 인장 응력, (-) 부호는 압축 응력을 의미한다. 이 중 용접선 방향인 Z축 방향의 응력은 FZ 부근에는 BM의 항복 응력(389 MPa)을 초과하는 인장 응력이 작용하는 반면, 그 외에는 이에 상응하는 압축 응력으로 천이 됨을 알 수 있다.

3.5 자동차 머플러 Plate 용접의 열 변형 해석

머플러 Plate에 부품들을 용접할 때, 열 변형으로 인해 Plate와 Cover 사이에 약 3 mm의 Gap이 발생하여 부품 결합 시 조립성 문제가 발생한다(Fig. 15). Fig. 16(a)는 용접 전·후의 자동차 머플러 Plate의 열 변형 해석결과를 나타낸다. 최대 변형은 +y 방향 2.2 mm만큼, 최소 변형은 –y 방향으로 0.3 mm로 발생하였으며, 총 2.5 mm의 Gap이 발생하는 것을 확인하였다. Fig. 16(b)는 Fig. 16(a)에 나타난 선 A-B에 따라 측정된 머플러 Plate의 변형을 그래프로 나타내었다. 해석결과(2.5 mm)와 실제결과(3.0 mm)를 비교할 경우 변형량은 약 0.5 mm 정도 차이가 있으나 전체적으로 실제 변형과 동일한 위치에서 Gap이 발생하는 것을 확인할 수 있었다12,13,14).

3.6 용접순서 변경에 따른 열 변형 해석 수행

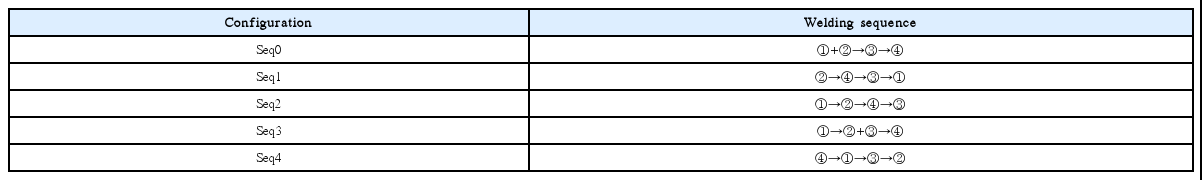

자동차 머플러 용접 시 발생하는 최종 변형이 용접순서 변경에 미치는 영향을 조사하였다. 실제 순서(Seq0)는 ①+②→③→④로 수행된다. 용접순서는 Table 6에서와 같이 구성하였다. 실제 순서와 변경된 다른 용접순서를 비교하였고, Seq1~Seq4의 구성은 Seq0과 동일 용접 조건을 유지했다. 용접 공정 순서 변화에 따른 용접해석을 수행한 결과, Fig. 17과 같이 실제 용접 공정(Seq0)처럼 용접부위를 차례대로 용접하는 방법보다 용접부위를 대각선 교차(Seq1) 순으로 용접하는 방법이 1.9 mm로 가장 적은 열 변형이 발생하는 것으로 확인되었다. 구속조건을 동일하게 하고 용접순서만 변경 할 때, 최대 24 % 정도의 변형 감소 효과를 보였고, 변형을 최소화하기 위해서는 용접순서를 최적화해야 한다는 것을 증명한다12-14).

4. 결 론

본 연구에서는 자동차 머플러를 MIG 용접으로 접합할 때, 용접에 의한 변형을 용접해석으로 예측하고, 변형을 최소화할 수 있는 용접순서를 제안하기 위해 해석을 수행하였으며, 다음과 같은 결론을 도출하였다.

1) 미세조직을 관찰한 결과, HAZ 영역에서 결정립의 크기가 다른 영역보다 조대하여, 용접 시 열 영향을 받은 HAZ 영역에서 최소 경도 값을 나타내는 연화 부가 발생하는 것을 확인하였다.

2) 시뮬레이션을 통해 얻어진 시편의 상은 FZ, HAZ, BM의 모든 영역에서 Fully ferrite가 발생하는 것을 확인하였다. 이러한 결과를 검증하기 위해서, EBSD를 통한 상 분석하였으며, 모든 영역에서 Ferrite가 분포하는 것에서 해석결과의 신뢰성을 확인하였다.

3) 열 변형 해석결과, Plate의 변형 위치와 변형량은 해석결과(2.5 mm)와 실제결과(3.0 mm)를 비교하였을 때, 약 0.5 mm 정도 오차가 발생하였다. 이로 인해 실제 변형과 동일한 위치에서 Gap이 발생하였다고 판단된다.

4) 실제 용접 공정처럼 용접부위를 순차적으로 용접하는 방법보다 용접부위를 Seq1(②→④→③→①)처럼 대각선 교차 순으로 용접하는 방법이 최대 24 % 정도의 변형 감소 효과를 보이는 것을 확인하였다.

5) 향후 용접변형을 최적화시키기 위한 방법으로 본 연구에서 제안한 용접순서를 실제 현장에 적용 시 자동차의 조립 품질 향상에 기여할 것으로 기대된다.

Acknowledgements

이 논문은 2016년도 정부의 재원으로 한국연구재단의 기초연구사업(과제번호: 2016R1C1B1014508) 지원에 의해 연구되었으며 이에 감사 드립니다.