LNG 운반선용 극저온 재료의 용접성에 미치는 발판용 아연 및 알루미늄 도금층의 영향

Effect of Al and Zn-coated Layer of Scaffolding on Weldability of Cryogenic Material in LNG Carrier

Article information

Abstract

Membrane type Cargo Containment System(CCS) of Liquefied Natural Gas Carrier(LNGC) are built with Stainless steel 304L(STS 304L) or Fe-36%Ni steel(Invar alloy) using manual and automatic tungsten inert gas welding, automatic Plasma arc welding and resistance seam welding. Lately, it is suggested that debris from coating layer on scaffolding of CCS induces Liquid Metal Embrittlement(LME) at lap joints of CCS. In this study, effect of Al and Zn-coated layer of scaffold on weldability and LME of cryogenic materials is investigated.

1. 서 론

액화 천연 가스(Liquefied Natural Gas, 이하 LNG)는 타 연료에 비해 환경 오염이 극히 적은 청정 에너지원으로, 그 수요 및 적용 분야가 꾸준히 증대되고 있다. 이에 따라, LNG를 운반하는 LNG 운반선(Liquefied Natural Gas Carrier, 이하 LNG선)의 건조량이 증가되고 있는 실정이다.

LNG선은 화물창 타입에 따라 독립형 타입 및 멤브레인(Membrane) 타입으로 나뉘어진다. 멤브레인 타입 화물창은 -163°C 이하의 극저온 상태에서 LNG가 안정적으로 운반되어야 하므로, 극저온 인장강도 및 충격인성이 우수한 Stainless Steel 304L(이하, STS 304L) 또는 Fe-36%Ni강(이하, Invar합금)등의 극저온용 재료로 제작된다. 화물창 내부에는 겹치기 이음(Lap joint), 가장자리 이음(Edge joint), 심 이음(Seam joint) 등으로 구성되며, 수동 및 자동 Tungsten Inert Gas Welding(이하, TIG 용접 또는 티그 용접), 자동 Plas- ma Arc Welding(이하, PAW 또는 플라즈마 용접), 저항심용접(Resistance Seam Welding)에 의해 용접된다1). Fig. 1에 나와 있듯이, LNG선의 높이가 25~ 30m이므로, 화물창 내부 설치 및 용접 작업을 위해서는 발판을 설치해야 한다. LNG선을 포함한 대형 선박 건조는 1~2년이 소요되므로, 발판은 부식을 방지하기 위해 아연 및 알루미늄 도금 강판으로 제작된다.

Scaffolding of LNG carriers. (a), (b) LNG carrier and cargo containment (c), (d) Scaffolding installation in cargo containment LNG carriers (e) Lap joint of cargo containment (f) Debris of coating layer on scaffolding

최근 화물창에 설치된 발판의 도금층에서 떨어진 가루가, 극저온용 재료 표면에 떨어져, 랩조인트 사이에 잔존되어, 용접시 액체금속 취화(Liquid Metal Emb- rittlement, LME) 균열이 발생할 수 있다는 가능성이 제기되고 있다. LME 현상은 Cu, Zn 등 순금속과 황동, 청동과 같은 합금의 용융금속 중에 강(Steel)을 침지시키거나 강 내부에 금속이 함유되어 있는 경우, 아주 미소한 인장응력에 의해 입계 균열이 발생하여, 취성파괴가 일어나는 균열을 말한다2). 자동차용 아연도금강판의 점용접 및 핫 스탬핑(Hot stamping) 공정에서 LME 발생 및 제어를 위한 연구는 많았으나3,4), LNG 화물창 제작 공정에서 LME 발생에 대한 연구를 보고된 바 없다.

이에, 본 연구에서는 발판 도금층 종류(Al, Zn)에 따른 극저온용 재료(STS 304L, Invar 합금) 랩조인트의 용접성 및 균열성에 대해 검토하였다.

2. 실험 방법

모재는 Mark III 타입의 멤브레인 화물창 재료인 STS 304L(두께 1.2mm)와 No.96 타입의 멤브레인 화물창 재료인 Invar합금(두께 1.5mm)을 랩조인트로 구성하여 사용하였다.

수동 TIG 용접은 용접 전류 70~75 A, 용접 전압 9.5~10.0 V, 용접 속도 9~11 cm/min의 조건으로 진행하였다.

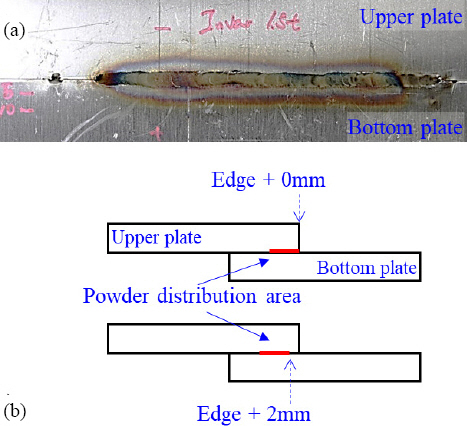

도금 가루 도포 위치에 따른 용접성을 확인하기 위해, Fig. 2(a)에 나타낸 바와 같이, 수동 TIG 용접을 진행하여, 열영향부 폭을 확인하였다. 표면 산화된 영역이 랩조인트 상판(Upper plate)의 끝부분 (Edge)에서 5mm까지 나타났기 때문에, 도금가루를 충분히 용융시키기 위해서, Edge + 0mm, Edge + 2mm로 2가지 기준으로 도포하여, 용접을 진행하였다. 발판 도금층 가루는 Al과 Zn을 각각의 도금조에서 탄소강판을 도금하면 떨어진 가루를 분쇄하여, 입도 0.5mm이하의 분말을 사용하였다.

Powder distribution area. (a) Manual TIG welding test specimen (Top view) (b) Powder distribution area (Side view)

용접부 균열은 용접부 표면과 상판(Upper plate) 하부/하판(Bottom plate) 상부를 강제 분리하여, 액상침투시험(Dye penetration test)와 주사전자현미경 (Scan- ning Electron Microscopy, SEM), 에너지분광분석기 (Energy Dispersive Spectroscopy, EDS)등을 통해 관찰 및 정성 분석을 진행하였다.

3. 실험 결과 및 고찰

3.1 STS 304L 랩조인트 테스트

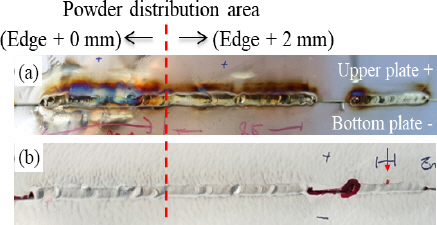

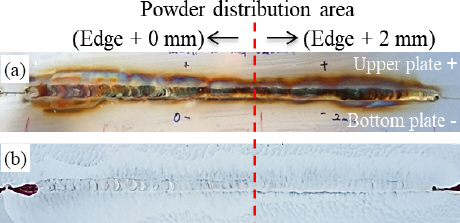

STS 304L 랩조인트에 Zn 분말을 도포하여 용접한 시험편의 표면 비드와 균열을 확인하기 위한 액상 침투 시험 결과를 Fig. 3에 나타내었다. 용접부 표면 비드를 관찰한 Fig. 3 (a)를 보면, Edge + 0mm 영역에서 용접부 비드 상태가 불안정하고, Heat tint(용접열에 의해 변색된 비드 표면 부분)도 불규칙적으로 나타나 있음을 알 수 있다. 이는 Zn 분말이 용접시 증발되면서, 아크를 불안정하게 만들었기 때문으로 판단된다. 반면, Edge + 2mm 영역에서는 상대적으로 안정적인 비드 모습을 나타내고 있으나, 부분적으로 불규칙한 비드 형상을 나타내었다. 따라서 Zn 분말이 존재하면, 수동 TIG 용접시 용접 불안정을 초래하는 것을 알 수 있다.

Manual TIG welded stainless steel lap joints with zinc powder. (a) Bead appearance (b) Dye penetrant inspection result

한편, 액상 침투 시험을 진행한 Fig. 3 (b)를 보면, Edge + 2mm 영역에서 열영향부에 균열이 존재함을 알 수 있다.

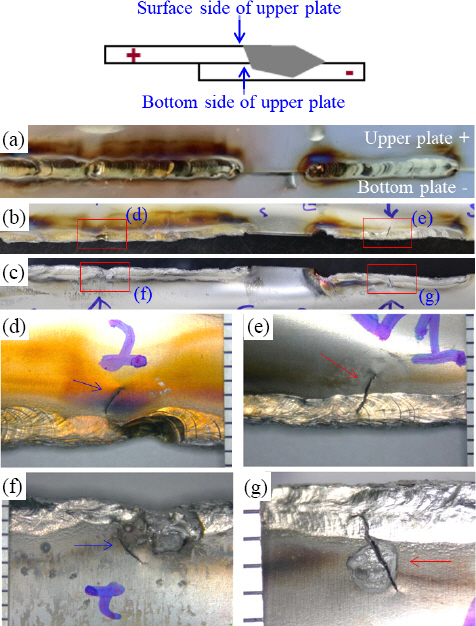

이를 확인하기 위해, 랩조인트 상판과 하판을 분리하여, 상판 표면부와 하부를 관찰하여, 그 결과를 Fig. 4에 나타내었다. Fig. 4 (d)와 (f)의 균열은 열영향부에만 존재하였지만, Fig. 4 (e)와 (g)의 균열은 용접부와 열영향부까지 존재하고 있으며, 이 2개 균열 모두 표면부와 하부에 모두 균열이 보이기 때문에, 두께가 관통되어 균열이 발생되어 있음을 알 수가 있다. 특히, Fig. 4 (e)와 (g) 균열의 경우, 균열 주위로 Zn분말이 녹은 흔적이 관찰되었다.

Crack observation result of manual TIG welded stainless steel lap joints with zinc powder. (a) Bead appearance (b), (d), (e): Surface side of upper plate after breaking (c), (e), (g): Surface side of upper plate after breaking

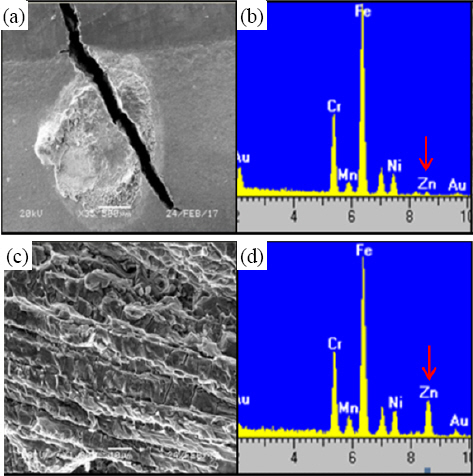

Zn에 의한 LME 발생 여부를 확인하기 위해, 균열과 균열 파단면을 SEM과 EDX로 관찰 및 정성 분석 실시하여, 그 결과를 Fig. 5에 나타내었다. Fig. 5 (a)의 Zn가 녹은 흔적을 EDX로 정성분석한 결과(b)를 보면, 예상대로 Zn가 검출되었다. 이 균열을 강제로 파단하여, 균열면을 관찰하였다. Fig. 5 (c)와 (d)를 보면, 전형적인 액화 균열 파단 양상을 나타내고, EDX 분석 결과에서도 Zn가 관찰되었다.

SEM analysis result of crack on Stainless steel lap joints with zinc powder. (a), (b): SEM and EDX result of crack surface (c), (d): SEM and EDX result of fracture surface of crack

따라서, 이 균열은 랩조인트 사이에 존재하는 Zn 분말이 용접 열에 의해 액화되어, LME 현상에 의해 발생하는 것으로 판단된다.

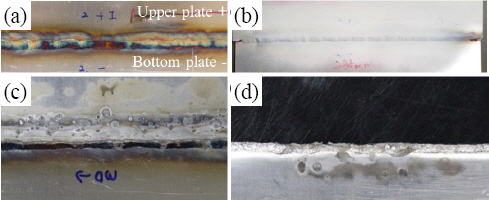

STS 304L 랩조인트에 Al 분말을 도포하여 용접한 시험편 비드와 액상 침투 시험 결과를 Fig. 6에 나타내었다. Fig. 6 (a)의 비드 표면 상태를 보면, Edge + 0mm 영역의 비드 및 Heat tint 영역이 Edge + 2mm 영역보다 불규칙적임을 알 수 있다. 따라서 Al 분말도 Zn 분말과 같이, Edge + 0mm에 존재하면, 수동 TIG 용접시 용접 불안정을 초래하는 것을 알 수 있다.

Manual TIG welded stainless steel lap joints with aluminum powder. (a) Bead appearance (b) Dye penetrant inspection result

한편 액상 침투 시험을 진행한 Fig. 6 (b)를 보면, 균열이 발견되지 않았다. 랩조인트 상판과 하판을 분리하여, 상판 표면부와 하부를 관찰한 결과인 Fig. 7에서도 균열이 발견되지 않았다.

SEM analysis result of manual TIG welded stainless steel lap joints with aluminium powder. (a) Bead appearance (b), (c): Surface side of upper plate after breaking (d), (e): Surface side of upper plate after breaking

따라서, STS 304L 랩조인트에서는 Al 분말에 의한 균열 발생은 없는 것으로 판단된다.

이와 같이, 용접 열에 의해 용융된 Al 분말이 STS304L에서 LME 현상을 일으키지 않은 이유는 STS304L과 Al와의 반응에 따른 합금화 또는 금속간 화합물 층(Layer)을 형성시키기 때문으로 판단된다. Fe와 Al의 2원계 상태도를 보면, Al량이 약 33%~62%에서는 금속간 화합물이 형성되고, 그 이하 및 이상에서는 Fe 내부에 Al이 고용되는 것을 알 수 있다5). 실제로 Stainless steel에 Al을 브레이징(brazing)을 진행한 연구 결과를 보면, Fe와 Al 사이에 금속간 화합물이 Layer 형태로만 존재하고, 입계 쪽으로 침투가 되지 않았다는 결과가 보고되고 있다6).

이상의 결과를 바탕으로, STS 304L 랩조인트에서는 Zn 분말에 의해서는 LME 현상이 발생되지만, Al 분말에서는 발생하지 않는다는 사실을 알 수 있다. 따라서, STS 304L 랩조인트로 구성된 화물창에서는, 아연도금강판으로 제작된 발판을 사용할 경우에, Zn 가루 발생을 최소화해야 하고, 또한 랩조인트 내부 및 주위의 Zn 가루는 제거해야 한다.

3.2 Invar합금 랩조인트 테스트

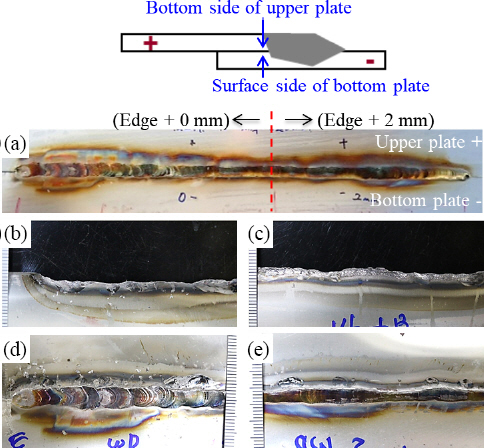

Invar합금 랩조인트에 Zn 분말을 도포하여 용접한 시험편의 비드와 액상 침투 시험 결과를 Fig. 8과 9에 나타내었다. Edge + 0mm에 Zn 분말을 도포하여 용접한 Fig. 8을 보면, 용접 자체가 진행되지 못하였고, 랩조인트 상하부면을 보면 균열이 발생되지 않았다. Edge + 2mm에 Zn 분말을 도포하여 용접한 Fig. 9을 보면, 용접비드는 형성되나, Zn 증발에 따른 아크 영향을 받아, Heat tint부가 불규칙하게 나타났다. 랩조인트 상하부면을 보면 균열이 발생되지 않았다.

Cracking observation result of manual TIG welded Invar lap joints with zinc powder (Edge+0mm). (a) Bead appearance of welding specimen (b) Bottom side of upper plate after breaking (c) Upper side of bottom plate after breaking

Cracking observation result of manual TIG welded invar lap joints with zinc powder (Edge+2mm). (a) Bead appearance of welding specimen (b) Bottom side of upper plate after breaking (c) Upper side of bottom plate after breaking

Invar합금 랩조인트에 Al 분말을 도포하여 용접한 시험편 비드와 액상 침투 시험 결과를 Fig. 10과 11에 나타내었다. Edge + 0mm에 Al 분말을 도포하여 용접한 Fig. 10을 보면, Zn 분말을 적용한 경우와 달리, 용접 비드는 형성되었으나, Al 분말의 증발에 따른 영향으로 Heat tint가 불규칙적으로 생성되었다. 이를 바탕으로, Zn 분말이 Al 분말에 비해, 용접시 아크 안정성에 더욱 악영향을 준다는 사실을 알 수 있다. 이는 Zn 의 기화점(907°C)이 Al의 기화점(2327°C)보다 낮아, 상대적으로 Zn 가스 발생이 많아, 용접 아크에 더 영향을 주기 때문으로 판단된다. 한편, 액상 침투 시험 및 랩조인트 상하부면 균열 관찰 결과, 용접 균열은 발생되지 않았다.

Cracking observation result of manual TIG welded invar lap joints with aluminum powder (Edge+ 0mm). (a) Bead appearance of welding specimen (b) Dye penetrant inspection result (b) Bottom side of upper plate after breaking (c) Upper side of bottom plate after breaking

Edge + 2mm에 Al 분말을 도포하여 용접한 Fig. 11을 보면, 용접은 안정적으로 진행되었고, 용접 균열은 발생되지 않았다.

Cracking observation result of manual TIG welded Invar lap joints with aluminum powder (Edge+ 2mm). (a) Bead appearance of welding specimen(b) Dye penetrant inspection result (b) Bottom side of upper plate after breaking (c) Upper side of bottom plate after breaking

따라서, Invar합금 랩조인트는 Zn 및 Al 분말에 의해 용접 작업성에는 영향은 주지만, LME 균열은 발생하지 않는 것으로 판단된다.

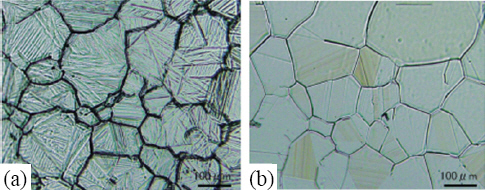

STS304L과 달리, Invar합금에서 Zn에 의한 LME 현상이 발생하지 않는 이유는, 용융된 Zn가 Invar합금 표면에서만 반응이 되기 때문으로 판단된다. Mori의 연구 결과7)에 의하면, 강재 화학성분 중 Cr/Ni함량이 높을수록, 고온에서 용융된 Zn에 의한 입계(Grain boundary) 취화 현상이 발생된다고 보고하고 있다. 이는 고온 인장 응력하에서는 Invar합금 대비 STS 304의 입계 에너지가 높아지면서, 용융된 Zn가 침투하기 때문이다. Fig. 12를 보면, 1273K의 온도로 열처리한 STS304와 Invar합금 표면의 입계를 보면, STS304의 입계 폭이 Invar합금보다 넓은 것을 알 수 있다. 이는 STS304의 입계 에너지가 Invar합금 대비 약 2배 정도 높기 때문으로 보고하고 있다.

4. 결 론

본 연구에서는, 발판용 재료인 도금 강판의 도금층 재질(Al, Zn)에 따른 극저온용 재료(STS 304L, Invar 합금) 랩조인트의 용접성 및 용접 균열성에 대해 검토하여, 다음과 같은 결론이 도출되었다.

1) STS 304L 랩조인트에서는 열영향부에 존재하는 Zn 분말이 TIG 용접열에 의해서 용융되면서 LME가 발생되지만, Al 분말에서는 모재와 합금화 및 금속간화합물 표면층을 형성하여, 입계로 칩입하지 않기 때문에, LME 현상이 발생하지 않는 것으로 판단된다.

2) Invar합금 랩조인트에서는 고온에서도 Invar합금 입계 에너지가 낮기 때문에, 용융된 Zn 및 Al 분말이 입계로 칩입하지 못하므로, LME 현상이 발생하지 않는 것으로 판단된다.