마그네슘 박판 겹치기 이음부의 레이저 용접성에 관한 연구

A Study for the Characteristics of Laser Welding on Over-lap Joint of Thin Magnesium Alloy Sheet

Article information

Abstract

In this study, over-lap joints were welded on thin sheet magnesium alloy using a CW high power fiber laser. The magnesium alloy sheet was 0.4mm thick AZ31B-O manufactured by strip casting and warm rolling. The surface of the magnesium alloy sheet was ground with sandpaper and cleaned with ethanol to remove the oxide layer and moisture. The laser welding conditions were a welding speed of 3~11m/min, 390~1,100W of laser output power and a defocus distance of δ=0mm. Laser weldment was characterized using the bead width of the upper and lower sheet center. The weld strength was measured by a hydraulic fatigue machine with a U type grip. The failure modes showed interfacial, HAZ and weld metal failures. Consequently, bead width was varied between 0.5~0.7mm, and at optimum welding conditions peak load was more than 40N/mm. But solidification cracks formed in the crater because of weld metal shrinkage or limited weld metal thickness.

1. 서 론

마그네슘합금은 지각의 2 %를 구성하여 부존량이 풍부하고, 밀도가 1.8 g/cm3으로 CFRP와 유사 (1.55 g/cm3)한 대표적인 경량금속이다1).

2019년 1월 자동차 온실가스 배출허용기준 및 연비기준에 관한 환경부 고시2)에 따르면 2020년까지 CO2 배출량 82.7 g/km 이하 및 연비 28.7 km/리터 이상을 유지해야 한다. 이를 위해서는 경량소재를 적용한 차체 경량화가 필수적으로 요구된다.

마그네슘의 증발온도는 1090 °C 가량인데, 대부분의 용융용접에서는 이 온도를 초과하므로 기공형성을 방지하는 것이 쉽지 않다. 또한 마그네슘의 활성화도는 나트륨 다음으로 높기 때문에 산화/부식이 용이하여 저항용접에서 전극손모 혹은 아크용접에서 아크가 불안정하여 용접이 곤란한 편이다3).

레이저 용접은 고밀도로 집속된 광전자 빔을 사용하여 비접촉으로 소재를 가열/용융시키므로 용접성에 미치는 소재의 영향도가 낮고, 용접부 성능이 우수하여 자동차 차체의 조립용접에 널리 사용되고 있다. 마그네슘합금의 레이저 용접은 이음부설계, 에너지 밀도, 보호가스등을 적절하게 사용하면 무난히 용접이 가능한 것으로 알려졌다4).

Chowdhury5)은 두께 2 mm의 AZ31B-H24 마그네슘합금을 화이버 레이저로 출력 2 kW로 용접하고, 용접부에 대한 미세조직 및 인장변형특성을 조사하였다. 용융영역(FZ; Fuzion Zone)은 등축정 덴드라이트 영역(EDZ, Equizxed Dendrite Zone), 수지상 덴드라이트 영역(CDZ, Columnar Dendrite Zone) 및 분해된 β-Mg17Al12 공정 석출상으로 구성되었다. 용접속도가 빠른 경우, 덴드라이트 셀과 결정립 크기가 감소하여 상대적으로 경도가 높고, 항복강도와 피로수명이 증가하였다.

마그네슘합금의 레이저용접에서는 기공이 빈번하게 발생하는데, 그 원인은 표면도금층, 수소가스, 모재의 기공, 합금원소의 증발 등 소재의 요인에 기인하기도 하며, 레이저 용접 키홀이 붕괴되면서 혼입이 되기도 한다6-9). Harooni10)은 AZ31B-H24 마그네슘합금의 레이저 용접에서 기공발생을 알아보기 위하여, 시편의 표면을 무처리, 사포연마 및 플라즈마아크조사하고, 겹치기 이음부를 화이버 레이저로 용접하였다. 마그네슘합금의 표면산화층을 제거하는 경우 기공이 형성되지 않았으며, 기공 형성의 주요 원인은 시편 표면에 흡착된 수분의 수소이었다.

본 연구에서는 마그네슘 박판의 겹치기 용접에서 용접부 강도에 미치는 공정변수의 영향에 관하여 알아보았다.

2. 실험방법

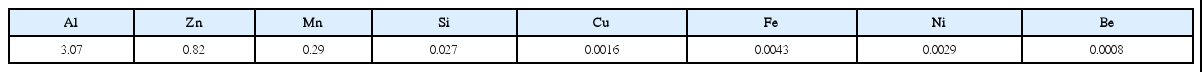

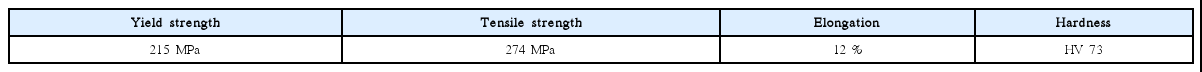

실험에 사용한 소재는 박판주조 및 온간압연으로 제조된 두께 0.4 mm의 AZ31B-O 마그네슘합금이었다. Table 1 및 Table 2에 각각 소재의 화학성분 및 물성을 나타내었다.

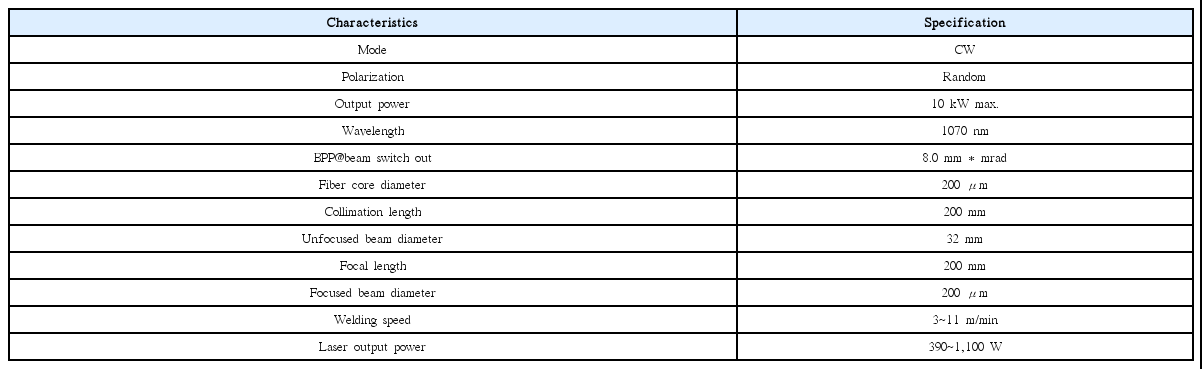

상기 마그네슘합금 표면을 사포로 연마하고 에틸알콜로 세척하여 산화층을 제거하였다. 용접을 위하여 표면을 세척한 마그네슘합금 판재를 길이 100 mm 및 폭 30 mm로 절단하고, 2매를 겹친 상태에서 중앙을 레이저로 용접하였다(Fig. 1). 레이저는 최대출력 10kW의 연속파형 화이버 레이저이었으며, 구체적인 사양을 Table 3에 나타내었다.

레이저 겹치기 용접부의 단면 비드형상 및 미세조직을 관찰하기 위하여 용접부를 횡방향으로 절단하고 수지로 몰딩하였다. 상기 몰드를 사포 및 다이아몬드입자가 도포된 연마포에서 연마하고 부식시켜 조직을 현출시켜 광학현미경으로 관찰하였다. 사용한 부식액의 조성은 피크린산 1 g, 아세트산 10 ml, 증류수 10 ml 및 에틸알콜 100 ml이었다.

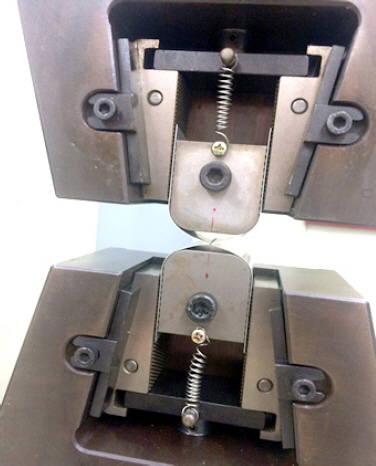

열교환기 등과 같이 내압이 작용하는 경우, 용접부에는 수직 인장응력이 작용한다. 마그네슘 박판은 강도가 높고 연신율이 낮기 때문에 일반적인 찢김 형태의 인장시험으로는 강도를 평가하는 것이 어렵다. 따라서 본 연구에서는 용접부의 접합강도를 알아보기 위하여 U형 그립을 사용하여 1톤 용량의 로드셀이 장착된 유압식피로시험기로 인장시험을 수행하였다. Fig. 2에 U형 그립으로 인장시험하는 장면을 나타내었다.

3. 결과 및 고찰

3.1 마그네슘합금 겹치기 레이저 용접부 형성

마그네슘은 알루미늄과 유사한 특성을 지니고 있으나, 전기전도도는 상대적으로 낮다. 레이저 용접에서 레이저 빔에 대한 소재의 흡수율은 소재에 따라 상이한데, 일반적으로 소재의 비저항에 비례하는 특성을 보인다. 따라서, 마그네슘합금은 알루미늄합금대비 상대적으로 낮은 레이저 출력으로도 무난히 용접부를 형성하는 것이 가능하다.

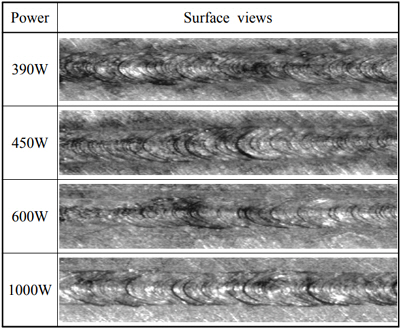

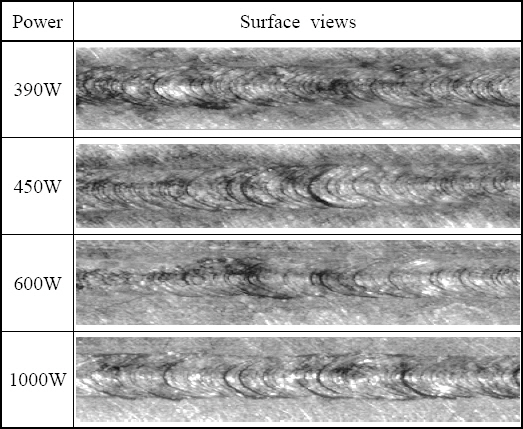

Fig. 3은 용접속도 5 m/min 및 비초점위치(정초점 위치 대비 이탈 거리) δ=0 mm에서 레이저 출력에 따른 용접 비드의 외관을 나타낸 것이다. 비교적 빠른 용접속도에서 390 W의 매우 낮은 레이저 출력에서도 용접부가 형성되었다. 마그네슘합금은 열용량이 작고, 열전도도가 높으며 표면장력은 낮은 것으로 알려졌다. 이러한 특성으로 인하여 마그네슘합금의 레이저 용접시 용융지의 유동이 심하고, 무늬가 불규칙하고 거친 용접비드를 형성하였다. 레이저 출력에 따른 비드 표면 형상에서 차이는 뚜렷하지 않았다.

Surface views of laser weld according to the laser output power at welding speed 5 m/min and defocus position δ=0 mm

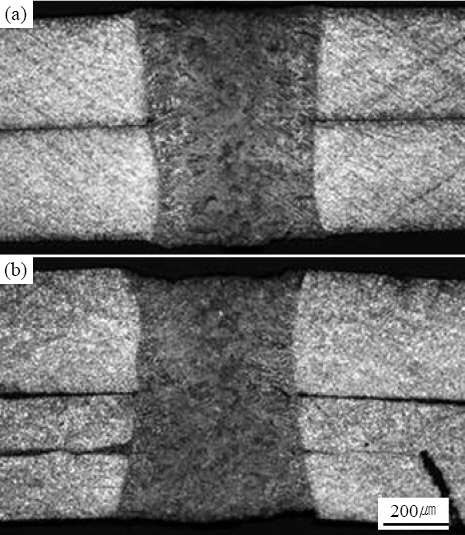

Fig. 4는 마그네슘합금 겹치기 레이저 용접부의 예를 나타낸 것으로 용접조건은 용접속도 5 m/min 및 비초점거리 δ=0 mm이었다. 사진 (a)는 390 W의 비교적 낮은 레이저 출력에서 용접한 시편의 단면을 나타낸 것으로 하부판재를 관통하는 완전용입 용접부를 형성하였으며 비드폭은 상부판재와 하부판재가 유사하였다. 사진 (b)는 1,100 W의 상대적으로 높은 레이저 출력에서 용접한 시편의 단면을 나타낸 것으로 하부판재를 관통하는 완전용입 용접부를 형성하였다. 하부판재의 비드폭은 상부판재와 비교하여 상대적으로 넓었는데, 그 이유는 상부판재에서 형성된 용융지의 잠열, 정초점에서 하부로 갈수록 레이저의 발산에 따른 빔직경 증대 및 충분한 레이저 출력에 따른 것으로 판단된다. 하부판재의 중심에는 주조시 형성된 편석대가 존재하였으나, 레이저 용접에는 뚜렷한 영향을 미치지 않았다.

Cross sectional views of Mg laser weld at welding speed 5 m/min, defocus position δ=0 mm and laser output power (a) 390 W and (b) 1100 W

Fig. 5는 용접속도 및 레이저 출력 변화에 따른 비드폭의 변화를 나타낸 것이다. (a)는 용접속도 5 m/min 및 비초점거리 δ=0mm에서 레이저 출력을 385~1,100 W로 변화시키는 경우 상부 및 하부 판재의 중앙에서 비드폭의 변화를 나타낸 것이다. 상부판재의 비드폭은 0.6 mm 가량이었고, 레이저 출력에 따라 다소 변동이 관찰되었다. 하부판재의 비드폭은 0.55 mm 가량으로 상부판재 대비 다소 좁았고, 레이저 출력에 따라 다소 변동이 관찰되었다. 그러나 변동폭은 미소하여 비드 측정 혹은 레이저용접에서 발생하는 변동으로 판단된다. (b)는 레이저 출력 600 W 및 비초점거리 δ=0 mm에서 용접속도를 3~11 m/min으로 변화시키는 경우 상부 및 하부 판재의 중앙에서 비드폭의 변화를 나타낸 것이다. 3 m/min의 느린 용접속도에서 상부 및 하부판재의 비드폭은 0.71 mm로 원기둥 형태의 비드가 형성되었다. 상부 비드폭은 용접속도 증가에 반비례하여 감소하였으며, 약 7 m/min 이상의 빠른 용접속도에서는 일정한 폭으로 수렴되었다. 반면 하부 비드폭은 용접속도 증가에 반비례하여 연속적으로 감소하였다.

3.2 겹치기 용접부 강도 평가

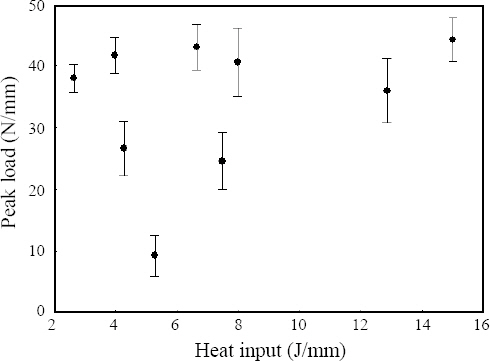

마그네슘 판재의 겹치기 용접부에서 판재사이의 분리강도를 알아보았다. Fig. 6은 마그네슘 겹치기 이음부의 단위 용접선 길이 당 최대 하중을 입열량에 따라 나타낸 것이다. 마그네슘 겹치기 레이저용접부의 최대하중은 용접조건에 따라 변동이 다소 심하게 발생하였으며, 적정한 조건으로 용접하는 경우 40 N/mm 이상의 비교적 충분한 강도를 나타낼 것으로 판단된다. 최대하중의 변동은 상부와 하부 판재의 간극에 크게 영향을 받았는데, 그 이유는 대상 판재의 두께가 매우 얇았기 때문이다.

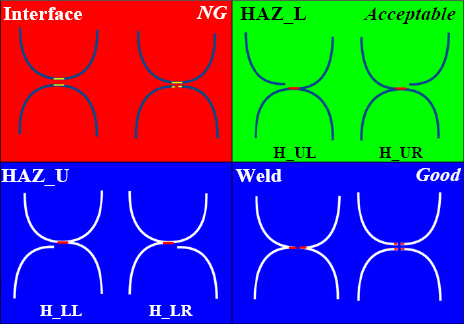

마그네슘합금 박판의 겹치기 레이저 용접이음부의 인장시험에서 파단형태를 Fig. 7에 나타내었다. 파단형태는 상부와 하부판재의 계면분리, 상부판재의 HAZ 파단, 하부판재의 HAZ 파단 및 용접부 파단으로 구별되었다. 계면분리는 용접부 형성이 부족하거나 비드폭이 지나치게 좁은 경우 발생하며, 용접부 파단은 underfil 등 용접부 결함이 심한 경우 발생하였다. HAZ 파단은 비교적 건전한 용접부가 형성되는 경우 발생하며, 상부 HAZ에서 파단이 발생하는 경우 전반적으로 용접부 강도가 높게 측정되었다. 따라서 파단형태로 용접부 품질을 판정하는 경우 상부 판재의 HAZ에서 파단이 발생하는 것이 바람직하였다.

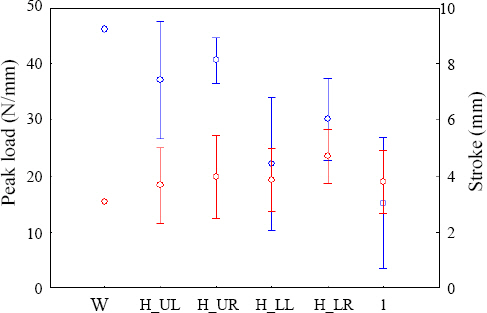

Fig. 8은 파단 위치에 따른 마그네슘합금 박판 겹치기 레이저 용접부의 최대 하중 및 파단 거리를 나타낸 것이다. 계면파단이 발생하는 경우 최대 하중과 파단 거리가 동시에 가장 낮았으며, 상부 판재의 HAZ에서 파단이 발생하는 경우 최대 하중과 파단 거리 모두 높은 값을 보여 용접부 성능이 우수한 것으로 판단되었다.

3.3 용접부 미세조직

마그네슘합금 박판의 겹치기 레이저 용접부의 단면 미세조직을 Fig. 9에 나타내었다. 빠른 응고로 인하여 용융선 인근에는 결정립이 국부적으로 용융되는 영역(PMZ; partially meted zone)이 형성되었으며, 이러한 PMZ에서 부분적으로 용융된 결정립에서 응고가 진행되어 수지상 덴드라이트 영역을 형성하였다. 용접부 중앙 측은 등축정 형태로 응고되었다. 용접부 내부에는 Chowdhury3)이 보고한 것과 유사한 분해된 β-Mg17Al12 공정상이 다수 관찰되었다.

Fig. 10은 용접 종료지점(crater)의 용접선 길이방향의 단면을 나타낸 것으로 마그네슘합금의 레이저 용접시 형성된 용융지가 응고하면서 형성된 균열이 관찰되었다. 이러한 균열발생의 원인은 마그네슘의 특성상 응고 수축이 심하기 때문이며, 두께가 매우 얇은 박판재의 경우 용접 전방에서 용융량 혹은 최소 두께가 얇기 때문에 쉽게 균열이 형성된다. 일반적으로 응고균열은 결정입계를 따라 형성되고 응고수축에 따른 인장응력의 수직방향으로 전파하는데, 박판의 경우는 용융부가 작고 판재의 변형에 의해 종방향뿐만 아니라 횡방향의 균열이 형성된다. 이러한 균열은 용접조건으로 방지하는 것이 매우 어렵기 때문에 빔 오실레이션 등 새로운 용접기술의 개발이 요구된다.

4. 결 론

두께 0.4 mm의 AZ31B-O 마그네슘합금 판재의 겹치기 레이저 용접에서 용접부 강도에 미치는 레이저 공정변수의 영향에 관한 연구결과는 다음과 같다.

1) 마그네슘 박판재의 고속 용접에서 외관상으로 무늬가 불규칙하고 거친 용접비드가 형성되었다.

2) 마그네슘합금 판재의 레이저 용접은 390W의 낮은 출력으로 5 m/min의 빠른 용접속도에서도 하부 판재를 충분히 관통하는 완전용입 용접부를 형성하였다.

3) 용접속도 3~11 m/min 및 레이저 출력 390~ 1,100 W의 범위에서 용접비드폭은 0.5~0.7 mm 범위에서 변화하였으며, 하부 판재의 비드폭이 다소 좁았다.

4) 용접부 U형 인장시험에서 파단은 계면, HAZ 및 용접부 파단 형태로 구별되었으며, 상부 판재의 HAZ에서 파단이 발생하는 경우 용접부 성능이 우수할 것으로 판단되었다. 적절하게 선정된 용접조건에서 용접부의 최대인장강도는 40 N/mm를 상회하였다.

5) 박판의 고속 레이저 용접부는 국부용융영역, 수지상 덴드라이트 및 등축정 덴드라이트를 보였으며, 분해되어 미세한 β-Mg17Al12 공정상이 다량 형성되었다.

6) 마그네슘합금 박판의 고속 레이저 용접부의 용접종료지점에서는 응고균열이 형성되었는데, 공정변수의 제어로는 방지가 어려웠다.

Acknowledgements

본 논문은 산업통상자원부의 WPM (World Premier Materials) 사업을 수행하는 수송기기용 초경량 Mg 소재 사업단의 연구비 지원에 의하여 연구되었습니다.