레이저 스팟 사이즈 및 공정 변수에 따른 금속분말(SUS316L) 적층 단면 특성 분석

Effect of the Laser Beam Spot Size and Process Parameters on the Cross Section of SUS316L Parts using DED(Directed Energy Deposition)

Article information

Abstract

This study looks into the significant effects of laser beam spot size in the directed energy deposition of SUS316L stainless steel, to determine optimal conditions. In the paper, the beam spot size was varied and measured by adjusting the vertical displacement of the focal point. The experimental test results, specifically optical microscope images, showed that the cross-sectional view of the deposited layer was clearly different when the focal length was changed. Also, the paper investigates the effect of other process parameters such as laser power output, powder feeding rate and gas feeding rate on the directed energy deposition process. An experimental test showed that feeding powder loss was increased when the gas feeding rate and powder feeding rate were increased. This paper also includes experimental test results showing that the dilution ratio and heat-affected zone rely on the laser power outputs.

1. 서 론

최근 3D 프린팅 기술이라 널리 알려진 적층가공기술(AM : Additive Manufacturing)이 전례 없이 주목받고 있는데 재료를 자르거나 깎는 방식의 전통적인 생산 방식인 절삭가공(SM : Subtractive Manufacturing)과는 달리 3D 설계도면을 바탕으로 폴리머, 세라믹, 금속 재료를 경화, 소결, 용융 등을 통하여 3차원 제품을 제작하는 기술이다. 적층 제조는 복잡한 형상을 쉽게 제작할 수 있고, 소재를 절감할 수 있어 제조 현장에서 그 활용이 확산되고 있으며 최근에는 고가의 금속 소재를 사용한 적층 제조에 관한 연구가 활발히 진행되고 있다1-3).

금속 소재를 이용한 적층 제조에 활용되는 메탈 3D프린터는 PBF(Powder Bed Fusion)방식과 DED (Direct Energy Deposition) 방식으로 나뉜다. PBF는 비교적 정밀하고 제조형상이 복합한 경우에 유리하지만 강도와 대형부품 제작에 어려움이 있다. 이에 반해 고에너지로 용융하여 적층하는 DED 방식은 PBF 공정에 비해 강도와 대형부품 제작이 용이하여 최근 관련된 기술개발이 활발히 이루어지고 있다.

한편, 금속 적층 제조 제품의 응용 분야는 크게 금형, 의료, 자동차, 우주항공, 전자기기 등으로 나눌 수 있다. 특히 현재 냉각 채널을 포함한 사출성형용 금형 제작에 널리 활용되고 있으며, 의료분야는 개인 맞춤형 의료기기 제작이 확대되고 있기에 향후 그 활용이 확대될 것으로 예상되고 있다4-6).

금속 분말을 이용하여 적층 제조된 부품 및 모듈이 보다 광범위하게 활용되기 위해서는 제조 과정의 신뢰성과 재현성을 보장할 수 있어야 한다. 하지만, 아직까지 3D프린터를 이용한 레이저 적층 공정에 대한 세부 연구는 미비한 편이다. 본 논문에서는 공정변수 및 작업거리(Working Distance) 변화에 따른 레이저 스팟 사이즈를 조절하여 단면 특성을 연구하였으며 이를 통해 DED 공정에 적합한 레이저 스팟 사이즈를 제시하고자 한다.

2. 실험 재료 및 방법

2.1 실험 재료

본 실험에서는 가스분사로 제조된 45 ~ 150 ㎛ 크기의 금속분말 (SUS316L)을 사용하였다. SUS316L은 극저탄소강으로 고온강도 및 용접한 상태에서 내입계 내식성이 우수하다. 이러한 소재의 특성을 바탕으로 레이저 공정변수에 따른 적층 단면 특성을 알아보고자 한다. 실험에 사용된 기판은 탄소강(S45C) 소재이며, 크기는 W100 × D50 × H10 (mm)이다.

2.2 실험 방법

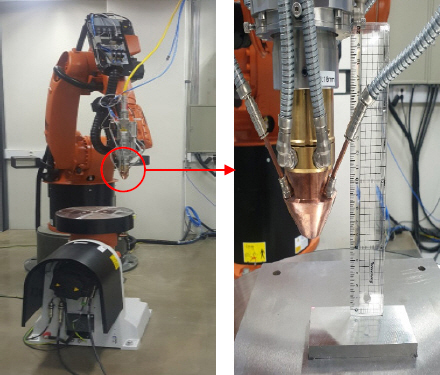

직접용착적층 로봇 장치(DED Robot System, OR Laser, 독일)를 사용하여 레이저 스팟 사이즈 및 적층 공정 변수에 따른 실험을 실시하였다.

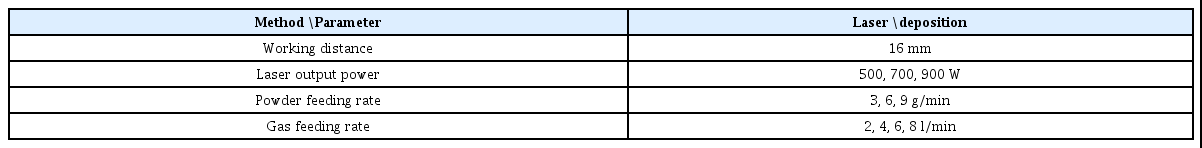

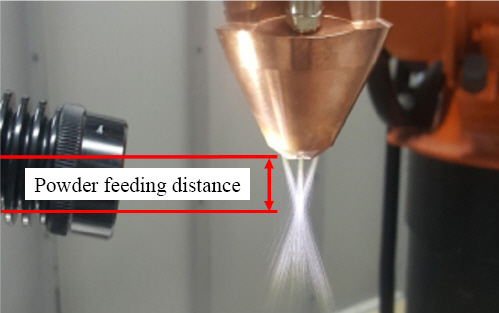

먼저, 레이저 작업 거리(2~31 mm) 변화에 따른 스팟 사이즈를 분석하였으며, 스팟 사이즈에 따른 적층 실험은 금속분말이 적층 가능한 작업 거리(7~24 mm)로 한정하였다. 그 외 변수는 1070nm 대역의 레이저 출력, 분말 공급 속도, 가스 공급 속도로 Table 1, 2에 나타내었다. 실험 장치는 Fig. 1에 나타내었다.

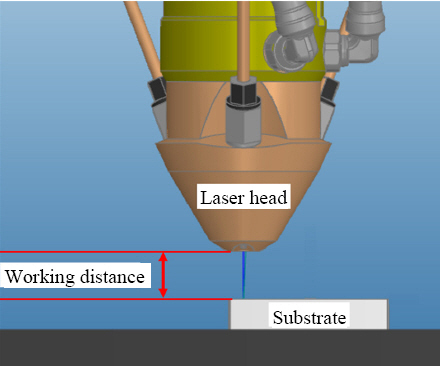

여기서, 레이저 헤드부의 광학계 조절을 통한 스팟 사이즈 변화 관찰은 극히 제한적이기에 작업거리 조절을 통해 실험을 진행하였다.(Fig. 2)

적층 가공물은 광학현미경 (IX70, OLYMPUS, 일본)으로 표면 및 단면 관찰을 하였으며, 이를 통해 레이저 스팟 사이즈 및 적층 단면에 따른 특성을 평가하였다8).

3. 실험 결과 및 고찰

3.1 작업거리 변화에 따른 실험 결과

금속분말 레이저 적층 시 레이저 출력, 가스 공급 속도 등과 같은 공정 변수들은 적층물의 높이 및 폭 변화에 영향을 미친다. 이를 바탕으로 직접용착적층 로봇 장치에서 레이저 작업 거리 변화가 스팟 사이즈 및 적층 단면에 미치는 영향을 분석하고자 한다.

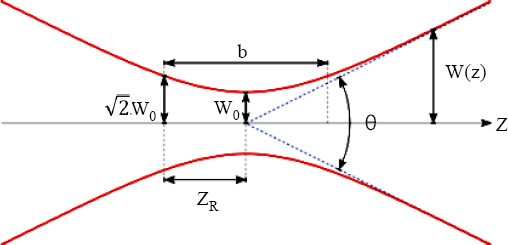

레이저와 같은 실제 전자파 빔은 평면파나 구면파 형태와는 특성이 매우 다르며, 실제 빔 형태와 유사한 가우스 빔으로 모형화하여 사용한다9). 가우스 빔의 특징은 Fig. 3에서 보듯이 W(z):가우스 빔 폭, W0:빔 웨이스트, b:초점 심도로 나타낸다10). 여기서, 레이저 빔 사이즈는 빔 웨이스트에 2배가 되고, 초점 심도 구간을 벗어나게 되면 디포커스 구간으로 간주 한다.

이번 실험에서는 가우시안 빔 특성을 갖는 광원을 사용하였으며, Fig. 4에서 보듯이 초점 구간과 디포커스 구간에 차이점을 알 수 있다.

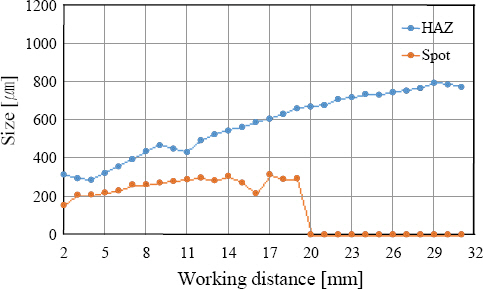

다음으로는 레이저 작업 거리 변화에 따른 스팟 사이즈 변화를 Fig. 5에서 나타내었으며, 작업 거리 변화에 따라 각각의 스팟 사이즈를 형성하는 구간이 다르게 나타나는 것을 볼 수 있다.

금속 분말 적층 실험에서는 그림 Fig. 6에서 볼 수 있듯이 분말 공급 거리 제한으로 인하여 작업 거리를 7~ 24mm로 한정하여 실험을 진행하였다.

다음으로는 레이저 작업 거리 변화에 따른 금속분말 적층 단면 및 높이 변화를 분석 하였다.

작업 거리 변화에 따른 금속 분말 적층 실험에서는 그림 Fig. 7에서 볼 수 있듯이 각각의 적층 높이가 다르게 나타난 것을 볼 수 있다.

3.2 작업거리 변화에 따른 실험 고찰

레이저 작업 거리 변화에 따른 스팟 사이즈 크기 그래프를 Fig. 8에서 나타내었으며, 작업 거리가 2~19 mm까지는 초점 구간이 형성되고, 그 외에 20~24 mm 구간에서는 디포커스 구간이 형성 되었다.

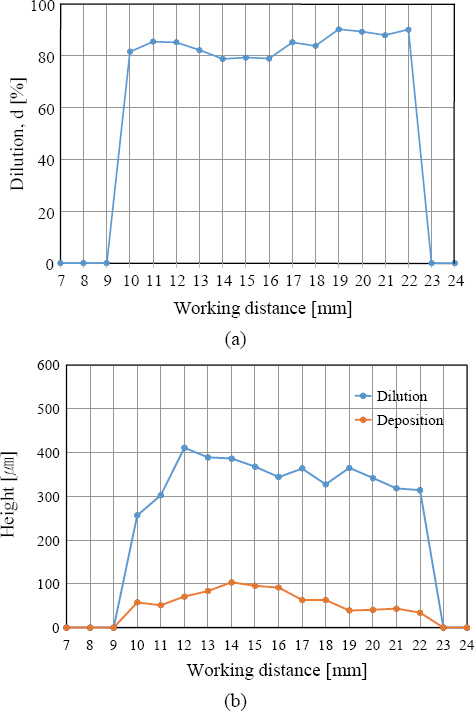

다음으로는 금속 분말 적층은 Fig. 10에서 보듯이 작업거리 10~22mm일 때 이루어 졌으며, 그 외의 영역에서는 열영향부만 형성 되었다. 하지만, 앞서 분석한 초점 거리 구간이 아닌 디포커스 구간에서도 적층이 되는 것을 알 수 있다.

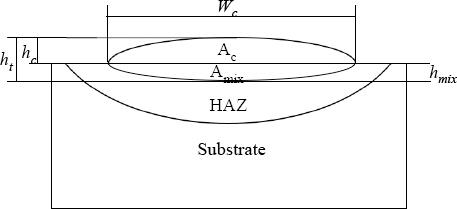

희석률은 모재와 적층된 금속분말 사이의 혼합 비율로 정의되며, 다음 식과 같이 정의된다11).

여기서, ac : 기판 표면 상부 적층 면적, hc : 높이, wc : 폭, amix : 기판 표면 하부 혼합 면적, hmix : 높이를 나타낸다. (Fig. 8)

이를 바탕으로 본 연구에서는 작업 거리 변화에 따른 표면 및 단면 분석 데이터를 식(1)에 도입하여 분석한 결과를 Fig. 10에 나타내었다. 이를 통하여 희석률이 낮은 범위는 14~16mm이며(Fig. 10(a), 희석률 높이가 낮고 적층 높이가 높은 16mm가 가장 적합한 것으로 판단된다.(Fig. 10(b))

3.3 공정 변수에 따른 실험 결과

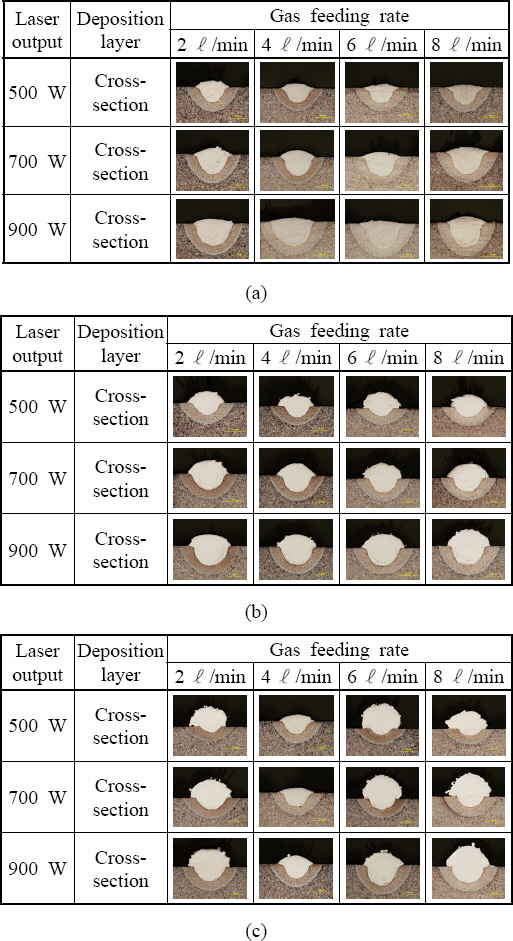

금속분말(SUS316L)에 대한 적층 공정 변수별로 단면 특성을 Fig. 11에 나타내었다.

Cross-section of deposition layer according to powder feeding rate (a) 3 g/min, (b) 6 g/min, (c) 9 g/min

위에 그림에서 보듯이 공정 변수에 따른 적층 실험에 서는 분말 공급 속도가 증가 할수록 적층 높이가 높아지는 것을 확인 할 수 있다. 또한 레이저 출력 증가에 따른 열영향부 및 희석률의 높이가 증가하는 것을 확인 할 수 있다.

3.4 공정 변수에 따른 실험 고찰

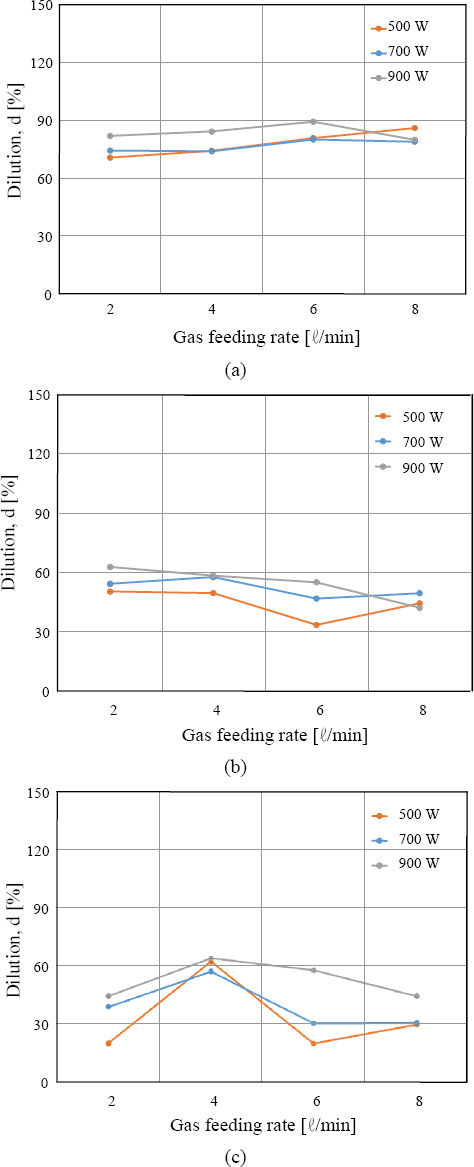

금속분말(SUS316L)에 대한 적층 공정 변수에 따른 희석률을 Fig. 12에 그래프로 나타내었다.

분말 공급 속도 3g/min의 경우 모든 레이저 출력에서 용융풀이 형성되는 에너지로 균일하게 적층 되었으며, 단면에서 보듯이 모재와의 희석률은 높으나 적층 높이는 낮은 것을 볼 수 있다. 500W의 경우 가스 공급 속도가 증가할수록 적층 높이가 감소하며 희석률은 증가 하였다. 700W와 900W 경우 적층 높이가 6l/min까지는 감소하다가 8l/min에서 증가하였으며, 희석률에는 큰 차이를 보이지 않았다. 즉 레이저 출력 대비 분말 공급량이 낮은 것을 알 수 있다.

분말 공급 속도 6g/min의 경우 단면에서 보듯이 모든 레이저 출력에서 모재와 희석률 및 적층 높이가 균일하게 적층 되었다. 500W 경우 6l/min이상의 가스 공급 속도에서 적층 높이가 감소하는 경향을 보였다. 700W는 6l/min 이상에서는 더 이상 적층 높이가 증가 하지 않고 분말 소모량만 증가하였으며, 900W는 8l/min까지 적층 높이가 증가하는 경향을 보였다. 즉 900W 경우에는 분말 공급량이 레이저 조사를 방해하지 않는다는 것을 나타낸다.

분말 공급 속도 9g/min의 경우 단면에서 보듯이 모든 레이저 출력에서 모재와 희석률 대비 적층 높이가 증가 되었다. 500W와 700W 경우 6l/min이상의 가스 공급 속도에서 적층 높이가 감소하는 경향을 보였다.

이는 분말 소모량 증가와 가스 소모량만 증가하는 것을 알 수 있다. 900W는 8l/min까지 적층 높이가증가하는 경향을 보였다. 또한, 4l/min는 단면에서 보듯이 적층 높이가 급격히 감소하는 경향을 나타낸다.

4. 결 론

레이저 스팟 사이즈 및 적층 공정 변수에 따른 금속분말 적층 제조 실험 결과, 공정 변수(작업 거리, 레이저 출력, 가스 공급 속도, 분말 공급 속도) 변화가 모재와 적층에 미치는 영향을 평가한 결과는 다음과 같다.

1) 스팟 사이즈 변화에 따른 포커스 및 디포커스 영역에 동일한 공정변수로 적층한 결과 열 영향부, 희석률에 큰 차이를 보였으며, 이는 각각에 대해 최적화 된 공정 변수 도출이 요구된다.

2) 작업거리 변화에 따른 적층 샘플 단면을 분석한 결과 적층 높이가 높고 및 희석률이 낮은 작업거리 16mm가 가장 적합하였다.

3) 레이저 출력에 따라 적층 샘플 단면에서 적층 높이 및 희석률 차이가 s나타났으며, 희석률과 적층 높이를 고려한다면 500 W가 가장 효율적이다.

4) 분말 공급 속도가 증가 할수록 적층 높이 증가 하였지만 분말 투입 대비 적층 효율 측면에서는 분말 소모량이 적은 6g/min가 적합하였다.

5) 가스 공급 속도가 증가 할수록 적층 높이 감소하였으며, 2~4l/min의 적층 높이가 비슷하였고, 적층 효율을 감안한다면 2l/min가 최적의 조건이라고 판단된다.

Acknowledgements

이 연구는 산업통상자원부의「레이저 응용 의료기기/첨단소재가공 산업기반구축」사업 및「표면정밀도 7㎛급 대형부품 직접제작용 금속 3D프린터 개발」과제의 지원을 받아 수행되었음.