와이블 응력 해석법을 이용한 극저온용강의 파괴특성 평가

Fracture Characteristics of Cryogenic Steel Using Weibull Stress Analysis

Article information

Abstract

The standardized three-point bending CTOD test as a fracture toughness test of materials has established a system in which the safety evaluation of brittle fracture of welded steel structures can be reasonably handled from the viewpoint of design, manufacture, and inspection. However, the evaluation system, which has been applied to the design, has been thoroughly examined for its validity by various experiments, analysis, and various problems have been found as a result of the application to the thick and high strength steel sheet. In particular, the concept that the failure limit evaluated by three-point bending CTOD is the same in the real structural members has been applied to the design. However, experimental and analytical results have been reported that the CTOD results do not satisfy the mechanical parameters that govern the fracture limit of cracked members. In this study, evaluated the suitability of 9% Ni steel as the inner tank material of LNG storage tank using weibull stress. For this purpose, we calculated the weibull stress from the CTOD test and predicted the failure stress and load of the real structure in consideration of the restraining effect.

1. 연구 배경 및 목적

LNG 저장탱크는 점차 대형화 되어가는 추세이며, 그 중 9% Ni강을 사용한 탱크건설 비중이 높아지고 있다. 9% Ni강은 1944년에 처음 연구가 시작되어, 1952년에 처음으로 액체산소의 저장용기 재료로 사용되었다. 탱크가 대형화됨에 따라 9% Ni강 내조재료의 두께가 두꺼워지고, 두께가 두꺼워질수록 파괴인성이 저하되는 경향이 있어 더욱 높은 인성이 요구되고 있다. 이러한 요구를 만족 시키기 위해서는 파괴인성의 정량적인 값을 실험을 통하여 구해야 하며, 일반적으로 파괴인성실험은 3점굽힘 CTOD (crack tip opening displacement)실험을 수행하게 된다. 실험으로부터 구한 파괴인성 결과를 통하여 강구조물의 취성파괴에 대한 안전성평가가 설계, 제조, 검사 등의 관점으로부터 합리적으로 검토되었다. 그러나 그동안 적용해왔던 이와 같은 평가체계가 다양한 실험과 해석에 의해 타당성을 면밀히 검토하고, 최근 강구조물의 대형화의 요구에 따른 사용강재의 극후물화와 사용강재의 고강도화에 적용하기에는 여러가지 문제점이 발견되었다. 그 중 하나는 다층 용접열영향부에 존재하는 취화부와 CTOD설계곡선을 이용한 구조안전성평가에 대한 타당성과 보편성에 관한 문제이다. 특히, 이제까지는 3점 굽힘CTOD로 평가된 파괴한계치가 실구조부재에서도 동일하다는 개념이 설계에 적용되었다. 그러나 최근 CTOD 실험결과가 균열을 가진 부재의 파괴한계를 지배하는 역학적 파라메터을 만족하지 못한다는 실험 및 해석결과가 보고되고 있다1-5). Satou1)와 kuhara2)는 실구조물에 대해 주요 하중재하 형식이 인장하중을 받는 광폭판의 파괴실험을 실시하여 그 인장한계 CTOD값이 표준 3점굽힘 CTOD실험에서 구한 한계 CTOD값보다 더 크게 발생하는 것을 알 수 있었다. 또한, 균열길이가 다른 시험편을 이용하여 3점굽힘실험을 실시한 결과, 한계 CTOD값은 균열길이의 영향을 받아 균열길이가 길수록 약간 작아지는 경향을 보였다6-7). 더욱이 균열치수를 변화시킨 굽힘시험편 및 인장시험편을 대상으로 한 3차원 탄소성 FEM해석결과로부터 CTOD가 꼭 균열선단근방의 응력장(소성영역내)을 지배하는 파라메터가 아니라는 것도 보고되고 있다. 즉, 탄소성역 (대규모항복상태)에서의 취성파괴한계를 평가하는 경우에는 CTOD의 재료고유의 한계치를 제공하는 역학적 파라메터가 되지 않고, 그것은 시험편형상과 하중형태, 균열크기가 다르면 균열선단의 3차원적 소성구속상태(응력다축도)가 다르다는 것을 의미한다. 그래서 표준 3점굽힘실험으로 구한 한계CTOD값으로부터 추정하는 구조부재의 파괴강도는 안전측으로 평가되고 있다. 그래서 경제적이고, 합리적인 실구조물에 안전성평가를 위해서는 균열선단부의 역학적조건을 합리적으로 고려할 수 있는 평가방법이 요구된다.

균열선단의 역학적조건을 고려한 새로운 파괴한계평가법으로 local approach8-9)가 제안되었다. 일반적으로 강재의 취성파괴한계는 불규칙하게 관측되기 때문에 이러한 문제를 취급하기 위해 확률론적방법이 적용되었다. Local approach는 취성파괴를 발생시키는 원인으로 미시적인 벽개파괴(cleavage fracture)의 발생기구, 즉 Griffith10-11), Irwin12-13) 등이 제안한 파괴전파 개시조건으로서 에너지균형조건을 파괴의 국부적인 조건을 가정하고, 더욱이 미시적 벽개파괴를 확률론적으로 접근 함으로서 균열을 가진 재료의 균열선단부근의 응력분포특성을 포함하는 일반적인 link model에 기초한 결과의 불규칙성을 포함한 균열재의 파괴한계를 취성파괴 이론과 연결하였다. 이러한 local approach는 파괴한계치를 평가하기 위한 파라메타로서 와이블응력를 도입했다. 이와 같은 와이블응력은 균열선단부근의 파괴지배 유효응력을 벽개파괴의 발생영역내의 체적를 적분하는 형태로 제공하고, 균열선단부근의 응력의 크기 및 영역에 의존하는 파라메타이다. 즉, 와이블응력은 균열선단의 소성구속의 정도를 평가해서 구한 파라메타이다. 또, 균열재의 파괴한계을 와이블응력으로 평가하면, 그 파괴한계값은 재료고유의 2모수 와이블 분포14)로 표현된다. 균열을 가진 재료의 파괴한계 와이블 응력분포는 부재 및 crack의 형태, 크기 등의 기하학적 인자나 하중부하 형식 등에 의한 소성구속상태의 차이의 영향을 받지 않은 재료고유의 분포를 나타낸다. 이와 같이 균열재의 취성파괴한계평가에 대해 local approach 적용의 타당성에 대한 검토가 이루어졌다. Minami3-4) 등은 균질재를 대상으로 3점굽힘시험편의 두께를 변화시켰으며, 또 Ruggieri15)들은 균열길이를 변화시키면서 와이블응력을 평가하여 파괴한계가 이러한 인자들의 영향을 받지 않은 재료고유의 분포가 되는 것을 확인하였다.

본 연구에서는 LNG저장탱크 내조재료로서 사용되고 있는 대표적인 극저온용 강재인 9% Ni강의 모재 및 용접부에 대한 파괴인성을 실험적으로 평가하고 모재에 대해 와이블 응력을 이용하여 사용 적합성을 평가하였다. 이를 위해 CTOD와 대형시험편 노치 인성 실험을 실시하고, 와이블응력을 이용하여 구속효과를 고려하여 표준 파괴시험편인 CTOD 실험결과로부터 소성구속을 고려한 실구조물의 파괴응력 및 하중을 예측하였다.

2. 모재 및 용접부의 파괴인성 평가

2.1 인장 및 충격인성 평가

본 연구에 사용한 9%Ni강의 화학성분은 강판의 두께방향 1/4t 와 1/2t 부위에 대하여 spectrometer를 이용하여 분석하였다. Table 1에 두께 40mm 재료에 대해 분석결과를 나타냈으며, 모두 9% Ni강의 요구 규격 범위 내에 있음을 확인 하였다.

인장시험은 ASTM E8M의 규격에 따른 표준시편을 이용하여, 동적 재료 시험기를 이용하여 수행하였으며, 시험 온도는 상온(25°C), -165°C, -196°C의 세가지 온도에서 실시하였다. 모재에 대해서는 압연방향과 압연방향에 수직방향의 2가지 시편을 제작하여 시험하였으며, 상온에서의 시험 결과 항복강도 585MPa, 인장강도 690MPa, 연신율 20% 이상으로 규격값을 만족함을 알 수 있다. 저온으로 내려갈수록 항복강도 및 인장강도 값은 증가하지만 연신율은 감소하는 경향을 보였다. Table 2는 모재에 대해 ASTM E23 규격의 V-notch 시편을 이용하여 상온에서 Charpy 충격시험결과는 나타내었다. 충격시험편은 표면(t/4)위치 에서 강재 표면을 2mm 제거후 압연방향과 압연의 직각방향에 노치를 삽입하였다. 실험은 3회 실시하였으며, 실험횟수에 따른 충격값의 변화는 미소한 것으로 나타났다. 압연방향에 노치가 위치하는 경우가 압연의 직각방향에 노치가 위치하는 경우 보다 다소 높은 충격인성값을 나타냈다. Table 3에는 용접부의 충격인성값을 나타냈다. 용접부의 충격인성 평가를 위하여 FCAW 프로세스를 적용하였으며, WM(weld metal), FL(fusion line), FL+ 1mm, FL+3mm, FL+5mm 에서의 충격인성 실험을 실시 하였다. 시험온도는 모재와 동일하게 -196°C에서 실시하였으며, FL 에서 가장 취약한 값을 나타내었다. 따라서 본연구에서는 FL의 위치를 LBZ(local brittle zone)으로 판단 하였다.

2.2 파괴인성(CTOD)시험

CTOD (crack tip opening displacement) 시험은 ISO12135, 15653의 규격에 의해서 평가하였으며, 시험값 계산은 ASTM E1290에 따라 실시하였다. 시험 온도는 상온, -165°C, -196°C의 세 온도에서 실시하였다. 모재는 압연방향과 압연방향에 수직방향의 시편을 제작하여 시험하였으며, 용접열영향부는 노치 위치를 용융선(FL, fusion line), FL+1mm, FL+3mm, FL+ 5mm의 4가지로 변화를 주어 시험하였다. Fig. 1는 실험에 사용한CTOD 시험편의 형상과 치수를 나타내었다.

Fig. 2 는 온도에 따른 CTOD 시험결과를 그래프로 나타낸 그림이다. 모재의 CTOD값은 -165°C에서 0.8mm 이상으로 API RP2Z 규격16)에서 요구하는 0.25mm를 충분히 만족 하였다. 또한 용접 열영향부에 대해서는 충격시험의 결과와 마찬가지로 용융선(fusion line: FL)에서 가장 낮은 값을 나타냈고, 용용선에서 멀어질수록 점차 커지는 경향을 보였다. 가장 낮은 FL에서 CTOD값도 규격값인 0.25mm보다 큰 0.4mm 정도로 나타났다. -196°C에서의 CTOD값은 상온과 LNG온도에 비하여 낮은 값을 보였는데 최소값이 0.1mm 정도이며 모든 경우에 평균값은 0.1mm를 상회하는 값을 나타냈다.

Fig. 3는 각 온도에 따른 대표적인 하중-노치개구변위량의 변위곡선을 나타내었다. 실온에서는 곡선과 같이 취성파괴가 발생 하지 않았으며, -165°C에서는 하중은 증가하고 최대하중 이후에 파단이 발생하는 파괴 모드(δm)를 나타냈으나, 완전한 취성파괴 모드라고 할 수는 없었다. 하지만, -196°C에서는 완전한 취성파괴를 발생시키는 파괴모드(δu)를 나타냈다. 극저온용 강재의 특성상 저온에서의 파괴인성이 무척 우수함을 확인 하였으며, 사용온도인 -165°C 이하에서 취성파괴의 발생 가능성을 확인하였다.

3. 균열부 와이블 응력해석 및 FAD 분석

모재를 대상으로 취성파괴가 발생하는 실험온도는 -196°C에 대해서 와이블 응력을 계산하였다. Fig. 4은 와이블응력을 계산하는 순서를 나타냈으며, 그 순서에 따라서 와이블 응력을 계산하였다. (step1) 실험에 구한 N개의 시험편으로부터 구한 파괴한계 CTOD값을 δicr(i=1~N)누적하고, (step2) 실험편의 형태와 크기가 같은 모델에 대해 3차원탄소성FEM해석을 실시하고, 각 하중레벨(CTOD레벨 δFEMi)에 대한 균열선단부근의 응력계산 후, (step3) 와이블응력을 계산하기 위해 필요한 와이블형상 파라메터의 초기값 m0을 적당히 가정하여, step2 에서 구한 응력을 이용해서 각 CTOD 레벨 δFEMi 에 대해 와이블 응력 σw을 근사적으로 식(1)으로 계산하다. (step4) step1의 실험에 의해서 구한 모든 시험편(N)의 파단시 와이블응력, 즉 한계 와이블응력 (σw)cri을 step3 에서 구한 CTOD, δ와 와이블 응력(σw)의 관계로부터 결정한다. (step5) 한계 와이블 응력(σw)cr은 식(2)에 보여주고 있는 2모수 와이블분포에 의해 결정됨으로, step4에서 구한 N개의 한계와이블응력(σw)cr 의 누적빈도분포가 식(2)에 제일 적합한 와이블 형상파라메터 m값을 통계적수법(여기서는 Maximum likelihood method14))에 의해 결정한다. (step6) step5 에서 구한 m값과 초기값 mo와 일치하면 그 값을 와이블 파라메터로서 채용하고, 그렇지 않은 경우 식(1)의 mo 대신에 m값을 초기값으로 하여 그 m값이 수렴할 때까지 step3 ~ step6을 반복한다.

3.1 CTOD 와이블 응력

와이블 응력을 유한요소법을 이용하여 계산하기 위해 Fig. 1에서 보여준 동일 치수의 CTOD시험편을 Fig. 5과 같이 모델링 하였다. 시험편의 두께와 동일한 40mm로 모델링 하였으며, -196°C 에서 해석을 수행 하였다. 경계조건은 실험과 같이 단순 굽힘이 발생하도록 하였고, 해석모델에 사용한 최소 mesh 사이즈는 0.1 × 0.1 mm 가 되도록 하였다. 균열선단 부근에서의 응력분포등을 검토하기 위하여 조밀하게 모델링하였다. 하중부과조건은 실험과 동일하게 양단을 단순지지하고 노치상부를 일정한 하중으로 모멘트가 작용하도록 실시하였다.

Fig. 6은 CTOD시험편에 대해 하중에 따른 등가응력을 보여주고 있다. 하중이 증가함에 따라 crack tip를 중심으로 소성변형이 발생하는 것을 알 수 있다. 두께의 표면에서 plane stress 상태이고, 내부에서는 plane strain 상태를 나타난다. 이러한 구속정도의 차이는 와이블 응력이 발생하는 소성영역과 관계된다. Fig. 7은 -196°C의 CTOD실험에서 구한 파괴한계값 (δcr) 을 확율빈도함수와 함께 나타내었다. FEM해석에서 구한 응력을 Fig. 4의 해석순서와 식(1)에 따라 와이블응력(σw)을 구하고, 이를 확률빈도함수로 정리한 것이다. 이를 이용하여 Weibull 응력 파라메터 m, σu를 구하였다. 본 해석에서 구한 와이블응력 파라메터 m과 σu는 Table 4에 나타냈다.

Distribution of critical Weibull stress obtained from the fracture test result for the CTOD specimens

3.2 광폭 인장시험편의 와이블 응력

CTOD실험에서 구한 와이블파라메터 m를 이용하여 광폭인장시험편 에서의 와이블 응력 및 임계CTOD 변위(δcr, wp)를 구하기 위해, 광폭 인장시험편에 대해 유한요소해석을 실시하였다. 해석에 사용한 해석 모델 및 경계조건 그리고 mesh size를 Fig. 8에 나타내었다. 본 연구에서는 두께 40mm 강재를 대상으로 -196°C 에서 해석을 수해하여 와이블 응력을 계산 하였다. 해석시 경계조건은 하중방향으로 인장만 발생하도록 하였으며, 하중은 일정변위 증가형식을 사용하였다. 또한 mesh size는 crack근방에서 0.1×0.1mm로 하였다.

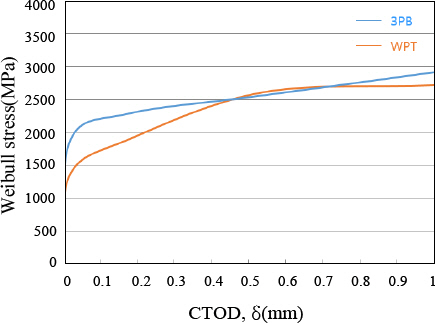

Fig. 9는 광폭인장시험편에 대해 하중에 따른 등가응력을 보여주고 있다. 하중이 증가함에 따라 crack tip를 중심으로 소성변형이 발생하는 것을 알 수 있다. 두께의 표면에서 plane stress 상태이고, 내부에서는 plane strain 상태를 나타난다. 이러한 구속정도의 차이는 와이블 응력이 발생하는 소성영역과 관계된다. 광폭인장시험편의 임계CTOD 값을 구하기 위해 3점굽힘과 해석에 구한 와이블 파라메타 m과 σu를 이용하여 광폭인장시험편의 임계CTOD 값을 구했다. 이때 와이블 응력를 구하는 방법은 3점굽힘 시험편에서 계산한 방법과 동일하다. Fig. 10은 3점굽힘과 광폭인장시험편에서 구한 와이블 응력과 CTOD변위와의 관계를 두께에 따라 나타내었다. 구속이 상대적으로 큰 3점굽힘의 변위보다 광폭인장시험편의 하중-변위 곡선이 원만한 값을 보여주고 있는 것을 알 수 있었다. 따라서 광폭인장시험편의 임계 CTOD값이 3점굽힘과 보다 더 크게 나타났다. Table 5는 이를 정리하였다. 구속계수 β는 1 보다 작은 약 0.54값(평균값)을 나타냈고, 두께에 따른 차이는 크지 않았다.

본 연구에서 사용한 대상강재인 9% Ni강의 모재는 극저온에서 인성이 우수하지만, -165°C 이하 의 온도에서는 실험결과에서 확인된 것 같이 취성파괴를 발생 시키므로 취성파괴 안전성이 평가가 중요하다. 하지만, 일반 탄소강과 다르게 취성파괴의 발생이 시작 되더라도 완전한 취성파괴에 도달하지 않고 우수한 인성 때문에 취성균열은 정지 하고 다른 파괴모드인 불안전연성파괴의 가능성을 갖게 된다.

3.3 FAD (Failure Assessment Diagram) 분석

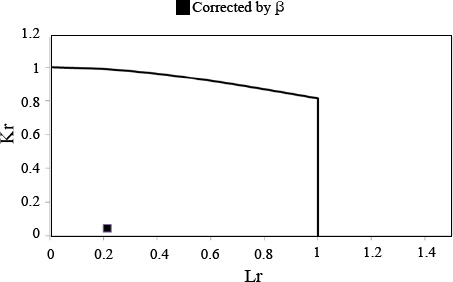

임의 평판구조물에 있는 균열을 대상으로 구조물의 안전성과 구속도에 따른 평가를 실시하였다. 임의 평판구조물에 대해 안전성을 평가하기 위하여 Fig. 11 와 같이 폭(W)이 10000 mm, 두께(B)가 100 mm인 평판에 결함의 길이(2c) 11.5 mm, 깊이(a)는 7 mm의 크기를 가정하였다.

하중은 파괴/항복 평가 시 사용된 일차 막 응력(Pm)은 200 MPa, 일차 굽힘 응력(Pb)은 0 MPa, 이차 막 응력(Qm)은 0 MPa 이차 굽힘 응력(Qb)은 0 MPa으로 가정하였다.

Fig. 12은 가정한 균열길이에 대한 FAD를 통해 수행된 파괴/항복 평가 결과를 나타내었다.FAD평가는 BS7910 (2013) 에 따라서 수행 하였다19). 가로 축의 좌표가 의미하는 항복 비 값이 0.214, 세로 축의 좌표인 파괴 비 값이 0.08이다. 이 값이 FAD 안쪽에 위치하므로 항복 및 파괴에 대해 안전함을 알 수 있었다

4. 결 론

LNG저장탱크 내조재료로서 사용되고 있는 대표적인 극저온용 강재인 9%Ni강의 모재 및 용접부의 파괴인성 평가와 모재에 대해 와이블 응력을 이용하여 사용 적합성을 평가한 결과 다음과 같은 결론을 얻었다.

1) Charpy 충격시험 결과 -196°C에서의 충격값이 모재는 200J 이상, 용접열영향부는 100J 이상의 값을 나타내었으며, 이는 규격값인 모재 100J, 용접부 35J의 값을 훨씬 상회하는 값이다.

2) CTOD(crack tip opening displacement) 시험 결과 모재는 -164°C에서 0.8mm 이상, 용접열영향부는 0.4mm 이상의 값을 나타내어 저온 파괴인성이 우수함을 확인 하였다.

3) 와이블 응력을 이용해 표준파괴인성 3점굽힘 시험편으로부터 와이블 파라메터 m, σu를 계산한 결과, 두께 40mm에서 모두 m=14이고, σu은 2,833MPa로 각각 계산되었다.

4) 표준파괴인성 3점굽힘 시험편의 결과로부터 동일 m값을 사용하여, 가상의 광폭인장시험편의 균열선단의 와이블 응력으로부터 임계 CTOD값을 계산하여 구속계수 β를 구한 결과 평균 약 0.54으로 나타났다.

5) 임의 부재에 대한 균열진전에 따른 취성파괴안전성을 BS7910(2013)에 따른 FAD(failure assessment diagram)해석을 실시하여 안전성을 검토한 결과 9% 니켈강 모재는 -196°C에서도 매우 좋은 인성을 가지고 있어, 사용하중에서 불안전파괴의 발생 가능성이 낮은 것으로 판단된다.

Acknowledgements

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF- 2016R1D1A1B01014412).

이 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NO. NRF-2017R1D1A1B04029150)