알루미늄 합금의 레이저 용접 시 중심합성계획법을 이용한 용접부 형상 연구

Weld Shape Analysis using Central Composite Design in the Laser Welding of Aluminum Alloys

Article information

Abstract

Abstract

In this study, the effect of process variables on the weld shape in laser lap welding of aluminum alloys is investigated. A welding experiment using a central composite design (CCD) and the corresponding analysis of variance (ANOVA) were conducted to statistically investigate the significance of process variables and their interaction effect on the weld shape. The results of the ANOVA and analysis of the interaction effect indicated that laser power and focal position the most significantly affected weld depth. The weld depth increased as the laser power increased and the focal position became far away from the surface (below the surface). Scan speed and focal position corresponded to critical factors for the bead width. The bead width increased as the scan speed decreased and the focal position became far away from the surface (above the surface). Furthermore, the laser power and scan speed had exhibited the most significant effect on the weld area. The weld area increased when laser power increased and scan speed decreased. Second-order regression models were developed to predict the weld shape (weld depth, bead width, and weld area). The order of fitness of the regression models was as follows: bead width (R2=0.94), weld depth (R2=0.90), and weld area (R2=0.82).

1. 서 론

지구 온난화에 따른 국제적인 환경오염 규제 정책으로, 자동차 산업에서는 배출가스 저감을 위한 차체 경량화가 지속적으로 요구되고 있다. Cole1)등에 따르면, 경량 소재를 사용하여 10%의 차체 중량 감소 시 연비가 5.5% 향상되는 것이 확인되었다. 대표적인 자동차 차체 및 구조 경량소재로는 무게대비 우수한 기계적 물성치를 가진 알루미늄 합금이 많이 사용된다2). 일반적으로 자동차 차체는 400개 이상의 차체 부품이 서로 용접되어 골격을 이루게 되며3), 차체 용접 공정에서는 주로 저항 점 용접, 아크 용접 및 레이저 용접이 이용된다.

알루미늄 소재에 대한 점 용접의 경우 전극 오염이 심해 용접 불량발생 및 빠른 전극 교체 주기를 유발하며, 이로 인하여 공정비용이 증가하는 문제점이 있다4). 아크 용접의 경우 정밀한 용접이 어려우며, 용입 에너지가 커서 얇은 두께의 용접에는 적절하지 않다. 하지만 레이저 용접은 비접촉으로 소재를 가열 및 용융시키므로 오염이 적으며, 정밀하고 빠른 공정 등의 장점이 있어 자동차 차체의 조립용접에 그 쓰임새가 증가하고 있다. 또한, 레이저를 사용한 용접의 경우 타 용접공정 대비 용접 부위의 열 영향부 및 재료의 뒤틀림 현상이 작은 장점이 있다5).

레이저 용접공정의 경우, 용접 품질에 영향을 주는 여러 가지 공정변수들이 있다. 공정변수가 여러 개인 경우 실험횟수의 증가로 공정변수와 용접품질 간 상관관계를 파악하는데 많은 시간과 비용이 소모된다. 이러한 부담을 최소화하기 위하여 적은 실험횟수로 공정변수의 효과 및 오류에 대한 정보를 얻을 수 있는 실험계획법(design of experiment, DOE)이 사용되고 있다. 특히 다양한 실험계획법 중 상대적으로 정확한 실험 회귀모델을 구하기 위해 중심합성계획법(central com- posite design, CCD)이 이용된다.

Jung6) 등은 알루미늄 합금의 tungsten inert gas (TIG) 용접에서 용접부 형상에 미치는 주요 공정변수의 영향을 알아보기 위하여 CCD를 이용하였다. 실험 결과를 바탕으로 98.7%의 정확도로 비드 폭을 예측할 수 있는 회귀모델을 도출하였으며, 용접전류와 이송속도가 용접부 형상에 주요한 영향을 미치는 인자로 확인되었다.

Liu7) 등은 알루미늄과 스틸구조의 이종재료 레이저 용접에서 CCD를 이용하여 실험을 설계하였다. 비드 폭 및 인장강도에 대하여 공정변수 영향을 분석하였으며, 스캔속도가 가장 중요한 요인임을 확인하였다.

Torabi8) 등은 스테인리스강 레이저 용접에서 최대 인장강도를 얻기 위해 CCD를 이용하였다. 공정변수들의 상호작용 분석결과 펄스 반복률과 레이저 출력이 인장강도에 큰 영향을 미치는 것이 확인 되었다.

본 연구에서는 CCD를 이용하여 5000계 알루미늄 합금의 레이저 용접실험을 진행하였다. 공정변수가 용접부 형상(용접부 깊이, 비드 폭 및 용접부 단면적)에 미치는 영향의 통계적 분석을 위해 실험결과에 대한 분산분석을 진행하였으며, 이를 바탕으로 공정변수 간 상호작용분석 및 용접부 형상을 예측할 수 있는 회귀모델을 도출하였다.

2. 실험 방법

2.1 실험 재료 및 장치

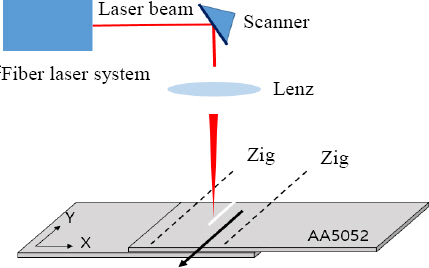

용접 실험에 이용된 재료는 5052 알루미늄 합금 판재 (140 mm × 60 mm × 1 mm)이며, Table 1은 5052 알루미늄 합금의 화학적 성분을 보여준다. 용접 전에 불순물을 제거하기 위해 아세톤을 사용하여 표면 이물질을 제거 후 겹치기용접을 진행하였다. 실험에 사용된 레이저는 2kW 급 1064nm 파장의 파이버 레이저 (EOTechnics, EF2000SA)이다. 레이저 빔은 스캐너 및 f-theta 렌즈를 통해 지그로 고정된 용접시편에 조사된다. 알루미늄 시편표면에 입사된 빔의 초점크기는 50um 수준이다. Fig. 1은 용접실험의 개략도를 나타낸다.

2.2 분석 방법

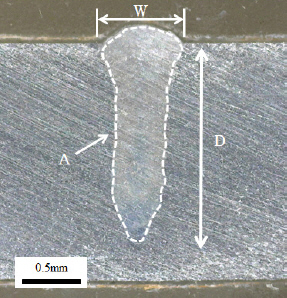

용접된 샘플들의 단면분석을 위해 시편 절단 및 마운팅을 진행하였다. 마운팅된 시편의 부드러운 표면을 얻기 위해 탄화규소 페이퍼(2000 grit 까지) 그리고 다이아몬드 서스펜션(1 μm 입자크기)을 이용한 연마작업을 진행하였다. 연마작업 후, 용접부 형상을 드러내기 위한 화학적 식각작업이 이루어졌다. H2O:HCL:HNO3: HF=19:3:5:2 비율로 혼합된 용액을 이용하여 10- 15초 동안 단면부에 대한 식각작업을 진행하였다. 용접부 형상분석을 위해 Fig. 2에서 정의된 바와 같이 용접부 깊이(D), 비드 폭(W) 및 용접부 단면적(A)을 측정하였다. 용접부 깊이와 비드 폭은 디지털 현미경(Dino lite, AM4515)을 사용하여 측정하였으며, 용접부 단면적은 촬영된 이미지를 바탕으로 이미지 프로세싱 소프트 웨어(Image J)를 이용하여 계산되었다.

2.3 CCD를 이용한 실험설계

본 연구에서 진행된 실험은 CCD를 기반으로 설계되었으며 공정변수로는 레이저 출력(LP), 스캔 속도(SS) 및 초점 위치(FP)를 사용하였다. 실험에 사용된 입력변수별 실험 조건은 Table 2에 나타내었으며, CCD에서 실험의 수는 식(1)로 표현된다.

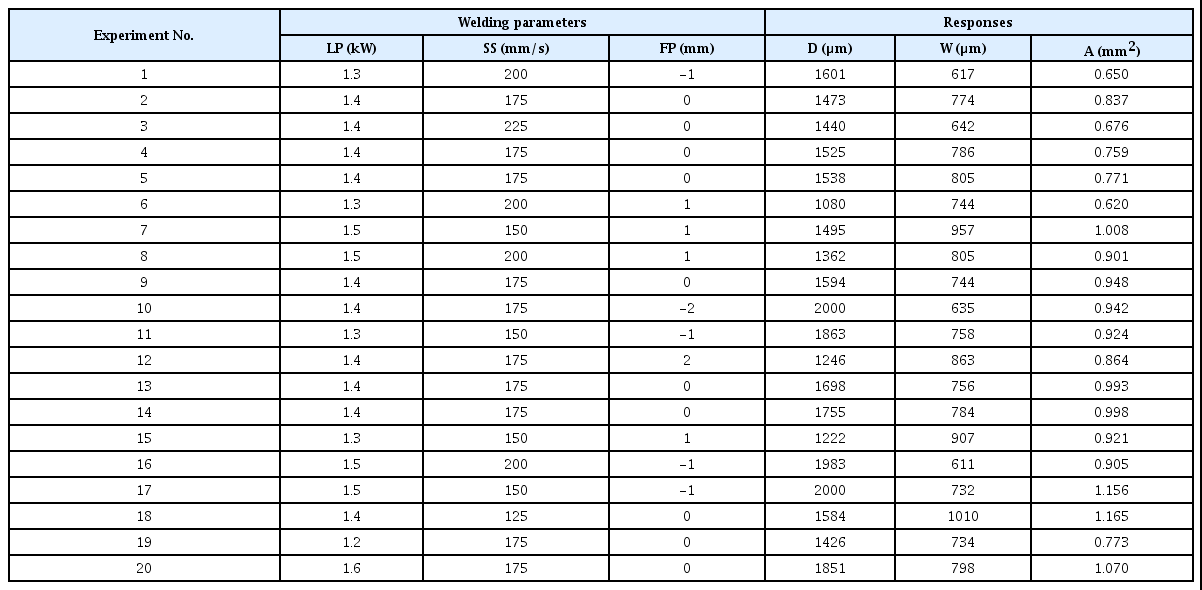

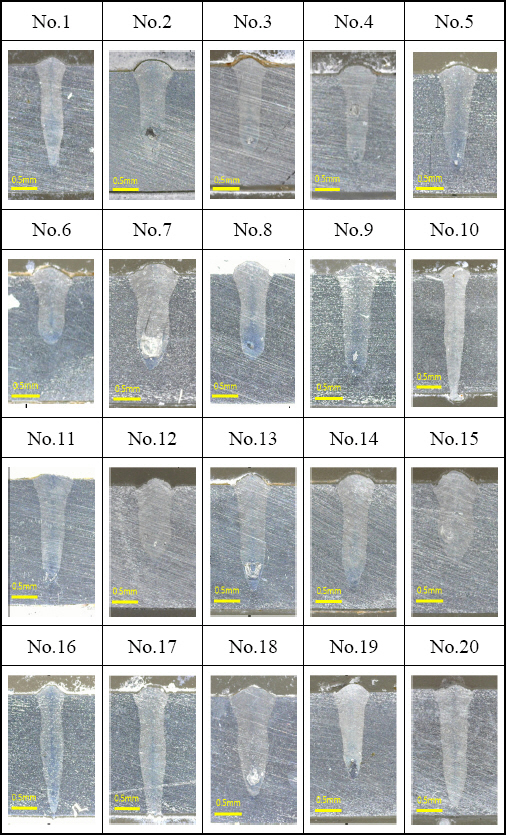

k는 공정변수의 개수이고 C0는 중심점의 개수이다. 본 연구에서는 총 20가지의 실험을 1회 반복하였다. 설계된 실험조건 및 각 실험에 대한 측정 결과는 Table 3에 보여지며, 각 실험에 대한 용접부 형상 사진은 Fig. 3에 나타내었다.

본 연구에서는 레이저 출력, 스캔속도 그리고 초점위치의 변화가 반응값(용접부 깊이, 비드 폭 및 용접부 단면적)에 미치는 영향을 예측하기 위한 회귀모델을 도출하였다. 회귀모델을 도출하기 위한 함수는 식(2)와 같다.

식(2)에서 X는 공정변수 이며, Y는 반응값이고 B0, Bi, Bii, Bij 는 최소자승법을 적용하여 구한계수이다.

3. 결과 및 고찰

3.1 용접부 깊이 분석

각 공정변수가 용접부 깊이에 얼마나 큰 영향을 주는지를 정량적으로 파악하기 위해 분산분석(analysis of variance, ANOVA)을 수행하였다. 용접부 깊이에 대한 분산분석결과는 Table 4에 보여진다. 여기서 DF (degree of freedom)는 자유도를 나타내며, F0는 각 요인들의 평균제곱(mean square)을 오차(error)의 평균제곱으로 나눈 값이다. 모든 항의 P-value는 0.05보다 작으므로 신뢰 수준 95%를 충족한다. 따라서 통계적으로 유의하다고 할 수 있다.

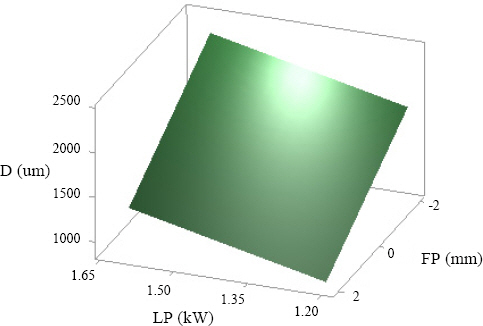

Table 4에서 보이는 바와 같이 F0값은 레이저 출력과 초점위치에서 상대적으로 큰 값을 나타냈으며, 이것은 두 인자가 용접부 깊이에 대해 가장 큰 영향을 미치고 있음을 의미한다. 유의한 두 인자의 상호작용을 분석하기 위해 스캔속도를 중심점(level 0)에 고정시키고 용접부 깊이에 대한 레이저 출력과 초점 위치의 영향을 Fig. 4에 나타내었다. 그림에서 보이는 바와 같이, 레이저출력이 증가할수록, 초점위치가 표면 위에서 표면 아래로 이동할수록 용접부 깊이가 증가하는 경향이 확인되었다. 레이저 출력의 증가는 더 많은 레이저 에너지를 시편에 용입하여 용접부 깊이가 증가하는 데 기여하게 된다. 또한 레이저 초점이 시료표면 아래에 위치할 때 출력밀도가 가장 큰 부분이 시료내부에 존재하여 시료깊이방향으로의 용융을 촉진시킨 것으로 판단된다. 결과적으로 높은 레이저 출력과 초점 위치가 시료의 내부일 때 대부분 완전 용입이 이루어 졌다.

용접부 깊이를 예측할 수 있는 회귀모델을 식(3)과 같이 유도하였다. 회귀모델 유도 시, 유의성이 작은 제곱 항 및 교호작용 항들은 고려되지 않았다.

회귀모델의 적합성을 판단하는 지표로 결정계수(R2)가 이용된다. 결정 계수는 0 과 1 사이의 값을 가지며, 1에 가까울수록 모델의 적합도가 높아진다. 본 연구에서 얻어진 용접부 깊이에 대한 회귀모델의 결정계수 값은 0.90 수준으로 높은 적합도를 가지는 것으로 분석되었다.

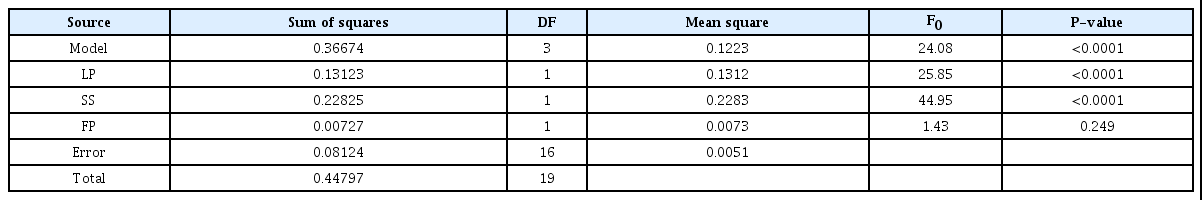

3.2 비드 폭 분석

비드 폭에 대한 분산분석결과는 Table 5에 나타낸다. 스캔 속도와 초점위치의 F0값이 비교적 큰 값을 나타내고 있으며, 가장 큰 값을 나타내는 스캔속도가 비드 폭에 대해 가장 유의한 인자임을 알 수 있다. 유의한 두 인자의 상호작용을 분석하기 위해 레이저 출력을 중심점(level 0)에 고정시키고 비드 폭에 대한 스캔 속도와 초점위치의 영향을 Fig. 5와 같이 나타내었다.

Fig. 5에서 보이는 바와 같이 스캔 속도가 감소할수록 그리고 초점 위치가 표면아래에서 표면위로 이동할수록 비드 폭이 증가하는 것을 확인할 수 있다. 스캔 속도의 감소는 시료에 전달되는 단위길이 당 레이저 용입 에너지(레이저 출력/스캔 속도)를 증가시켜 더 폭이 넓은 용융부를 유발한다. 초점 위치가 표면 위로 멀어질수록 시료표면 및 깊이방향으로 레이저 빔의 크기가 점점 증가하게 되며 이러한 경우 역시 용융부 면적이 넓어져 비드 폭이 증가하게 된다.

비드 폭을 예측할 수 있는 회귀모델을 식(4)와 같이 유도하였다.

비드 폭에 대한 회귀모델의 결정계수(R2) 값은 0.94 으로 용접부 깊이에 대한 회귀모델 대비 적합도가 높은 것으로 확인되었다.

3.3 용접부 단면적 분석

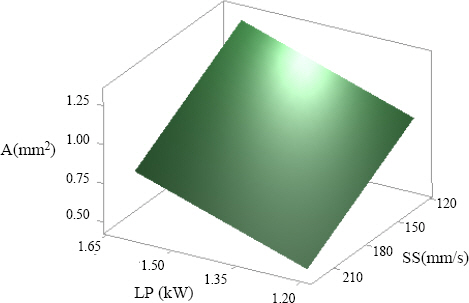

용접부 단면적에 대한 분산분석결과는 Table 6에 보여진다. 레이저 출력과 스캔속도의 F0값이 비교적 큰 값을 나타내고 있으며, 두 인자의 조합이 용접부 단면적에 대해 큰 영향을 미치고 있음을 의미한다. 두 인자의 상호작용을 분석하기 위해 초점위치를 중심점(level 0)에 고정시키고 용접부 단면적에 대한 레이저출력과 스캔속도의 영향을 Fig. 6과 같이 나타내었다.

Fig. 6에서 보이는 바와 같이 레이저 출력이 증가할수록 스캔속도가 감소할수록 용접부 단면적이 넓어지는 것을 확인할 수 있다. 레이저 출력 증가 및 스캔속도 감소는 앞서 기술한 바와 같이 시료에 용입되는 레이저 에너지의 증가를 유발하게 되며, 이로 인하여 넓고깊은 용접부 단면적을 얻게 된다.

용접부 단면적을 예측할 수 있는 회귀모델을 식(5)와 같이 유도하였다.

용접부 단면적에 대한 회귀모델의 결정계수(R2) 값은 0.82이다.

4. 결 론

본 연구에서는 CCD를 이용한 5052 알루미늄 합금의 레이저 겹치기 용접에서 공정 변수들이 용접부 형상에 미치는 영향을 파악하기 위해 분산분석과 공정변수 간 상호작용 분석을 수행하였다. 또한, 분산분석을 기반으로 용접부 형상을 예측할 수 있는 회귀모델을 도출하였다. 이 연구의 주요 결과는 다음과 같다.

1) 레이저 출력과 초점 위치는 용접부 깊이에 영향을 주는 주요한 인자들이며, 레이저 출력이 증가할수록 레이저 초점이 시료 표면 위에서 아래로 위치할수록 시료에 용입되는 에너지 증가와 깊이 방향으로의 용융 촉진으로 용접부 깊이가 증가되는 것이 확인 되었다.

2) 스캔 속도와 초점 위치는 비드 폭에 영향을 주는 주요한 인자들이며, 스캔 속도가 감소할수록 레이저 초점이 시료표면 아래에서 위로 위치할수록 시료에 용입되는 에너지 증가와 레이저 빔의 크기 증가로 인해 비드 폭 증가가 확인되었다.

3) 레이저 출력과 스캔 속도는 용접부 단면적에 영향을 주는 주요한 인자들이며, 레이저 출력이 증가할수록 스캔 속도가 감소할수록 시료에 전달되는 레이저 에너지 증가로 용접부 단면적이 증가되는 것이 확인되었다.

4) 용접부 깊이, 비드 폭 및 용접부 단면적을 예측할 수 있는 회귀모델이 도출되었으며, 회귀모델의 적합도는 비드 폭 (R2=0.94), 용접부 깊이 (R2=0.9) 및 용접부 단면적 (R2=0.82)순으로 우수한 것이 확인되었다.

Acknowledgements

이 논문은 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (NRF-2018R1D1A1B07040563).