스테인리스강(ASTM Type 316L)과 탄소강(ASTM A516 Gr.70) 이종금속의 FCA 다층 용접부 특성에 대한 연구

A Study of Characteristics on the Dissimilar Metals (ASTM Type 316L - Carbon Steel : ASTM A516-70) Welds Made with FCA Multiple Layer Welding

Article information

Abstract

Characteristics of dissimilar metal welds between ASTM Type 316L and carbon steel ASTM A516 Gr.70 made with FCAW were evaluated in terms of microstructure, ferrite content, EDS analysis, hardness, tensile strength, impact toughness and corrosion resistance. Three heat inputs of 10.4, 16.9, 23.4kJ/cm were employed to make joints of dissimilar metals with E309LMoT1-jwj-34-3-69-1 wire. Microstructure of dissimilar weld metals consisted of mostly vermicular type of δ-ferrite and some lathy type of δ-ferrite, and δ-ferrite was transformed into globular type in reheated zone. In all conditions, weld metals were solidified on FA solidification mode. Based on the EDS analysis of weld metals, All Creq/Nieq values were in the range of FA solidification mode, and it was decreased with increasing heat inputs whereas it was increased with increasing layers. The amount of δ- ferrite was decreased with increasing heat input due to the difference of cooling rate, and it was increased with increasing layers. Accordingly, hardness and tensile strength of dissimilar metals weld joints was decreased with increasing heat input while impact energy was increased with increasing heat input. Corrosion test of dissimilar metals weld joints showed that weight gain rate of heat input 10.4kJ/cm was the greatest, and that of three heat inputs became constant after certain time.

1. 서 론

해양플랜트 산업에서 최근 심해유전 개발이 수행됨에 따라 요구성능과 경제성을 고려하여 이종금속 용접에 대한 연구가 활발히 진행되고 있다. 이종금속은 주로 용융용접으로 시공되고 있으며, 융점, 열전도도, 열팽창계수 등 재료물성이 다르기 때문에 서로 다른 두 금속을 용접하면 용접부 및 용접부 주변에 재료불일치에 의한 미세조직의 변화 및 잔류응력이 발생하게 된다. 특히 강종별로 격자구조와 물성치가 달라서 용접 후 응고 시 균열과 기공이 발생하기 쉬우며, 용접금속에서는 새로운 상이 생길 가능성이 높고, 다양한 현상이 발생하기 때문에 적절한 용가재 및 용접방법을 선택하여야 한다1-4).

플랜트 산업에서 탄소강과 오스테나이트계 스테인리스강의 이종금속 용접이 널리 이용되고 있으며, 오스테나이트계 스테인리스강은 일반적으로 16~25%Cr과 7~20%Ni를 함유한 강으로 내식성이 우수하고 연성 및 내열성이 우수할 뿐 아니라 용접성도 양호하다. 이 중 18%Cr-12%Ni에 Mo을 약 2.5% 첨가한 316L은 오스테나이트 계열의 대표적인 내열강으로서 주로 화력·원자력 발전소의 증식로, 배관 및 밸브, 튜브를 비롯한 고온 구조물의 소재 등으로 사용되는 재료이다5-7).

압력용기용 탄소강 A516 Gr.70은 용접성, 절삭성 및 가공성이 우수하며 저·고온 압력용기, 저장용 탱크, 원자로 냉각재 배관, 탑조류 등에 사용되고 있다. 압력용기는 고온, 고압, 고부식 등 운전환경이 매우 가혹하며, 장기간 운전에 대한 안전성 보증을 위해 용기를 제작하는 용접방법이나 기타 시공법에 대한 신뢰성 확보는 매우 중요한 문제이다8,9).

본 연구에서는 산업에서 요구하는 성능에 적합한 용접부 확보의 일환으로 적절한 용접조건을 찾기 위해 316L과 A516 Gr.70을 플럭스 코어드 아크 용접(FCAW)을 실시하여 입열량에 따라 이종금속 용접부에서 나타나는 미세조직을 분석하고, 기계적 특성과 화학적 특성을 평가하였다.

2. 실험 방법

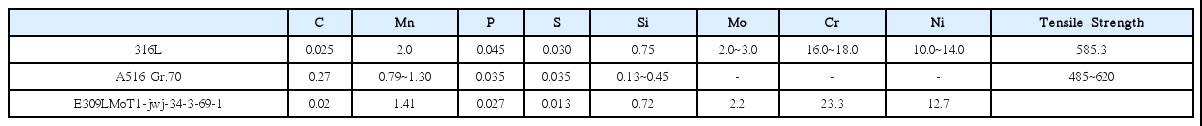

본 실험에서 사용한 모재는 500(L)×150(W)×16(T) mm 의 316L과 A516 Gr.70 강으로, 루트간격 3mm, 개선각 60°로 하여, 이종금속 용접을 실시하였다. 와이어는 오스테나이트계 스테인리스강용인 E309LMoT1-jwj-34-3-69-1을 사용하였으며, Table 1에 모재와 와이어의 화학적 조성과 기계적 성질을 나타내었다. Table 2는 본 연구에서의 용접조건으로 10.4, 16.9, 23.4kJ/cm의 입열량(60×전류×전압/용접속도)으로 각각 4패스 용접을 하였다. 초층은 현장의 환경을 맞추기 위해 GTA 용접을 하였고, 2~4패스는 100% CO2 가스 분위기 하에 FCA로 위빙 용접하여 용접성을 평가하였다.

모든 평가는 4pass까지 용접을 완료한 후 실시하였으며, 미세조직 관찰은 시편을 경면 연마 후 스테인리스강은 왕수(질산+염산)로 에칭하여 패스별 조직과 재열부(Reheated zone, RZ)을 관찰하였고, 탄소강은 나이탈 5%용액(질산+에탄올)으로 에칭하여 열영향부(Heat-affected zone, HAZ)를 관찰하였다. 용접부의 기계적 특성은 인장, 경도, 충격시험으로 분석하였고, 화학적 특성은 부식시험 및 화학성분을 분석하였다. 인장시험은 KS B 0801의 비례 14 A호 시혐편을 제작하여 만능인장시험기로 수행하였다. 경도시험은 마이크로 비커스 경도기 하중 10kgf으로 실시하였고, 충격 시험은 KS B 0809 4호 시험편으로 5개의 온도에서 샤르피 충격시험을 수행한 후, 충격 시험편의 파단면을 SEM으로 관찰하였다. 용접부의 화학성분은 EDS로 분석하였으며, 부식시험은 염수분무시험기를 이용하여 KS D 9502 표준 염수(NaCl) 분무 시험을 실시하였다.

3. 실험 결과

3.1 미세조직 관찰

Fig. 1은 실제 용접부의 사진으로 본 실험에서 관찰한 미세조직의 위치를 나타내었다.

Fig. 2는 316L과 A516 Gr.70의 이종금속 용접부(Weld Metal, WM)에서 입열량에 따른 층간 미세조직이다. Fig. 2(a1)은 입열량 10.4kJ/cm일 때 두 번째 층의 조직(2nd layer)으로 버미큘러 페라이트(Vermicula Ferrite, VF) 형태의 δ-ferrite가 형성되었다. 패스가 증가함에 따라 주상정 수지상정(Columnar Dendrite, CD)과 사이드 암(Side Arm, SA)이 성장하여 VF 분율이 전반적으로 증가하고 있음을 Fig. 2(a1), (a2), (a3)를 통해 확인하였다. Fig. 2(b1)은 입열량 16.9kJ/cm일 때 두 번째 층의 조직으로 Fig. 2(a1)보다 CD, SA가 성장된 VF형태의 δ-ferrite가 형성되었다. 입열량이 16.9kJ/cm일 때 용접부 조직에서는 패스가 증가함에 따라 δ-ferrite가 VF와 래시 페라이트(Lathy ferrite, LF) 형태의 혼합된 조직을 보였다. LF 분율은 패스가 증가함에 따라 증가되었지만 전반적으로는 VF가 지배적인 것을 Fig. 2(b2), (b3)를 통해 확인하였다. Fig. 2(c1)은 입열량 23.4kJ/cm일 때 두 번째 층의 조직으로 같은 패스에서 상대적으로 입열량이 낮은 조직보다 성장된 VF와 일부 LF가 혼합된 조직이 형성되었다. 또한, 패스가 증가함에 따라 VF, LF가 조대화되는 것을 Fig. 2(c2), (c3)를 통해 확인할 수 있다. 316L과 A516 Gr.70의 이종금속 용접부 응고모드는 모든 층에서 FA (Ferrite-Austenite)모드로 응고되었음을 확인하였다.

Fig. 3은 316L과 A516 Gr.70의 이종금속 용접부에서 2패스와 3패스 RZ의 미세조직이다. RZ에서는 δ-페라이트가 후패스의 열 영향에 의해 오스테나이트로 변태하면서 구형 페라이트(Globular Ferrite, GF)로 바뀌었으며, 입열량이 증가할수록 δ-페라이트에서 오스테나이트로의 변태가 증가하여, VF나 LF에서 GF로의 변태가 증가하였다. 또한, 패스가 증가할수록 δ-페라이트에서 오스테나이트로의 변태가 감소하여 GF로의 변태가 감소하였다10-12).

Microstructures of reheated zone of 2nd layer and reheated zone of 3rd layer with different heat inputs

Fig. 4는 316L과 A516 Gr.70의 이종금속 용접부 4패스에 인접한 316L HAZ의 미세조직이다. 316L HAZ의 미세조직은 입열량에 관계 없이 모두 완전 오스테나이트(Austenite, A)로 구성되었으며 결정립 크기와 용융선 부근의 혼합 영역(Mixed zone)의 범위는 입열량에 따라 큰 차이가 나지 않았으나 입열량이 증가할수록 혼합 영역이 뚜렷해지는 경향을 보였다.

Microstructures of heat-affected zone(HAZ) adjacent to 316L with different heat inputs ((a) 10.4kJ/cm, (b) 16.9kJ/cm, (c) 23.4kJ/cm)

Fig 5는 316L과 A516 Gr.70의 이종금속 용접부 4패스에 인접한 A516 Gr.70 열영향부의 미세조직이다. Fig. 5(a)에서 입열량 10.4kJ/cm의 미세조직은 침상형 페라이트(Acicular Ferrite, AF), 페라이트 사이드 플레이트(Ferrite Side Plate, FSP), 상부 베이나이트(Upper Bainite, UB)의 혼합 조직으로 구성되어 있다. 입열량 16.9kJ/cm의 미세조직인 Fig. 5(b)에서는 Fig. 5(a)보다 더 많은 양의 WF가 형성되었고, 입계 페라이트(Grain boundary ferrite, GBF)와 감소된 FSP가 혼합된 조직으로 구성되어 있다. Fig. 5(c)에서 입열량 23.4kJ/cm의 미세조직은 조대화된 GBF와 FSP가 혼합된 조직으로 구성되어 있다. 이러한 미세조직적 차이는 입열량이 증가에 따른 냉각속도의 감소 때문이다13).

3.2 페라이트 분율 측정

Fig. 6은 입열량과 패스에 따라 생성된 페라이트 분율을 페라이트 스코프로 측정한 결과이다. 입열량이 증가할수록 페라이트 분율이 감소하는 것을 확인하였다. 이는 FA모드로 응고되는 용접부에서 primary 페라이트가 오스테나이트로 변태됨은 확산이 일어날 수 있는 온도에서의 유지시간이 중요한 인자로 작용하는데 입열량이 증가할수록 냉각속도는 감소되어 페라이트에서 오스테나이트로 변태되는 고온 유지시간이 증가하게 되기 때문이다. 또한, 패스가 증가할수록 페라이트의 분율이 증가하는 데, 이는 낮은 패스 구간에서 불안정한 상인 δ-페라이트가 다층 용접 시 열 영향으로 인해 오스테나이트로 변태하였기 때문이다. RZ에서는 후패스의 용접으로 인한 열 영향이 크기 때문에 페라이트 분율이 감소한 것으로 사료된다10-12).

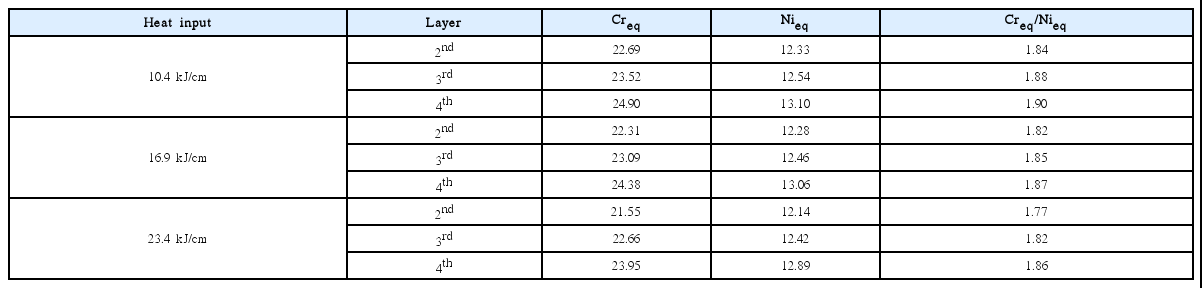

3.3 EDS 성분 분석

Table 3은 EDS 성분 분석한 결과를 식 (1), (2)를 이용하여 Creq과 Nieq을 구한 값이고, Fig. 11은 입열량과 패스에 따른 Creq/Nieq 를 나타낸 그래프이다. Fig. 7에서 입열량이 증가할수록 Creq/Nieq 값이 감소하며, 패스가 증가할수록 Creq/Nieq 값이 증가하였다.

Creq/Nieq 값으로 용접부의 응고모드를 확인할 수 있는데 스테인리스강은 A(Austenite)모드, AF (Austenite-Ferrite)모드, FA(Ferrite-Austenite)모드, F(Ferrite)모드의 네가지 형태로 응고한다. A모드는 오스테나이트 단상으로 응고를 완료하는 형태이다. AF모드는 초정 오스테나이트로 응고를 시작한 후, 공정 페라이트가 정출되어 응고를 완료함으로써, 상온에서 오스테나이트+페라이트의 2상 조직을 나타내는 형태이다. FA모드는 초정 페라이트상으로 응고를 시작한 후, 포정반응에 의해 오스테나이트가 정출되어 응고를 완료함으로써 상온에서 페라이트+오스테나이트계의 2상 조직을 나타내는 형태이다. 마지막으로 F모드는 페라이트 단상으로 응고를 완료하는 형태이다2).

A, AF모드 : Creq/Nieq ≤ 1.4

FA모드 : 1.48 ≤ Creq/Nieq ≤ 1.95

F모드 : 1.95 ≤ Creq/Nieq

Table 3에서 모든 입열량과 패스에서 Creq/Nieq 값이 FA 모드의 범위에 포함되는 것을 볼 수 있다. 이는 Fig. 2의 결과와 일치하는 것을 확인할 수 있다.

그리고, Creq 와 Nieq 값으로 Schaeffler diagram을 이용하여 페라이트 분율도 확인할 수 있다. Fig. 8은 Schaefller diagram에 입열량과 패스에 따라 존재하는 페라이트 분율의 위치를 표시한 도표이다. Fig. 8에서 모든 입열량과 패스에서 페라이트의 함량이 10~20% 사이로 존재하였으며, Fig. 6의 결과와 일치하는 것을 확인할 수 있다.

3.4 경도 시험

Fig. 9는 용접부에서 수직 방향으로 측정한 경도를 입열량에 따라 나타낸 그래프이다. 초층에서부터 측정하였으며, 아래에서부터 2mm까지는 GTA 용접을 실시한 초층으로 판단되며, 입열량이 증가할수록 경도가 감소하였다. 이는 입열량이 증가할수록 경도가 더 높은 δ-페라이트의 함량이 감소하였기 때문이다. 그리고 초층에 가까울수록 경도가 높게 나타났다. 이는, 초층에 가까울수록 δ-페라이트의 함량은 감소하였으나 가열과 냉각으로 인한 팽창과 수축이 더 많이 반복되었고, 그로 인해 응력이 발생하여 경화가 이루어졌기 때문에 초층으로 갈수록 경도가 높아진 것으로 사료된다. 또한, 후패스보다 경도가 낮은 구간은 열 영향으로 인해 δ-페라이트의 함량이 감소한 RZ 영역으로 사료된다15,16).

Fig. 10은 입열량별 표면 직하 2mm에서 수평 방향으로 경도를 측정한 결과이다. 경도는 A516 Gr.70의 HAZ에서 가장 높았고, 입열량이 증가함에 따라 용접부 및 탄소강 HAZ의 경도는 감소하는 경향을 보였다. 이는 용접부에서는 입열량이 증가할수록 δ-페라이트량이 감소하고, 탄소강 HAZ에서는 입열량이 증가할수록 베이나이트량이 감소하였기 때문이다. 316L의 HAZ에서는 입열량에 따른 경도의 차이는 거의 보이지 않았는데 이는 Fig. 4에서 확인한 것처럼 HAZ에서 입열량에 따라 조직적인 차이가 발생하지 않았기 때문이다.

3.5 인장 시험

Fig. 11은 입열량에 따른 용접부의 인장강도와 연신율을 나타낸 그래프이다. 입열량이 증가할수록 인장강도는 감소하고 연신율은 증가하였다. 이는, δ-페라이트가 실온에서 용접부의 강화 역할을 하는 것으로 보고되고 있는데, Fig. 6에서 확인한 것처럼 입열량이 증가할수록 δ-페라이트가 감소되었기 때문에 인장강도가 감소하고 연신율이 증가한 것으로 사료된다15).

3.6 충격 시험

Fig. 12는 시험 온도별로 측정한 충격 에너지 를 입열량에 따라 나타낸 그래프이다. 입열량이 증가할수록 충격 흡수에너지가 증가하는 것을 확인할 수 있다. 이는, 오스테나이트계 스테인리스강에서 δ-페라이트의 분율이 10%이상이 될 경우 인성을 감소시키는 경향이 있는데 Fig. 6에서 확인한 것처럼 모든 입열량에서 δ-페라이트의 분율이 10% 이상이었고, 입열량이 증가할수록 δ-페라이트가 감소하였기 때문으로 사료된다11).

Fig. 13은 -45°C에서 충격 시험을 실시한 시험편의 파단면을 SEM으로 관찰한 사진이다. 모든 입열량과 시험 온도에서 이종금속 용접부의 파괴 양상은 연성 파괴로 확인되었다. 이는, 오스테나이트계 스테인리스강은 FCC 구조이므로 극저온에서 양호하기 때문이며, N를 다량 함유한 용접부에서는 연성에서 취성으로의 천이현상이 존재하지만 N가 함유되지 않았기 때문에 통상의 오스테나이트계 스테인리스강과 마찬가지로 천이현상이 나타나지 않은 것으로 사료된다2).

3.7 부식 시험

Fig. 14는 KS D 9502 표준 염수(NaCl) 분무 시험을 이용하여 부식 시험한 결과를 나타낸 그래프이다. 부식은 탄소강 A516 Gr.70에서만 일어났으며, 입열량 10.4kJ/cm에서 무게가 가장 빨리 증가하였고 입열량 16.9kJ/cm와 23.4kJ/cm에서는 무게 증가 속도의 차이가 거의 없었다. 일반적으로 상부 베이나이트는 페라이트보다 내식성이 좋지 않은 것으로 보고되고 있는데 Fig. 5에서 확인한 것처럼 입열량 10.4kJ/cm에서는 탄소강의 HAZ에서 상부 베이나이트가 형성되어 보다 높은 입열량에서의 탄소강 HAZ보다 낮은 내식성을 가지고 있기 때문으로 사료된다17). 부식시험이 20시간 경과할 때까지는 무게 증가가 거의 없었으나 20시간 이후부터 부식생성물의 형성으로 인하여 무게가 증가하였다. 입열량 10.4kJ/cm에서는 약 300시간까지 무게가 증가하였고, 입열량 16.9kJ/cm와 23.4kJ/cm에서는 약 400시간까지 무게가 증가하다가 오랜 시간 부식으로 인하여 무게 증가율의 차이가 감소하며 일정해졌다. 이는 오랫동안 부식이 진행됨에 따라 부식중이었던 A516 Gr.70의 표면에서 부식생성물이 더 이상 형성되지 않았기 때문으로 사료된다.

4. 결 론

본 연구에서는 오스테나이트계 스테인리스강인 316L과 압력용기용 탄소강 A516 Gr.70을 3가지 입열량 10.4, 16.9, 23.4kJ/cm으로 FCA 다층용접을 실시하였다. 이종금속 용접부의 특성을 조사하기 위해 미세조직 관찰, 페라이트 분율 및 성분 분석, 인장시험, 경도시험, 충격시험과 부식시험을 실시하였으며 결론은 다음과 같다.

1) 이종금속 용접부는 모두 FA모드로 응고되었고, 미세조직은 VF와 일부 LF가 형성되었고, 입열량이 증가함에 따라 페라이트가 조대화되었다. 재열부에서 VF와 LF가 GF로 변태하였고, 입열량이 증가함에 따라 GF가 증가하였다.

2) 316L의 HAZ 미세조직은 입열량에 따라 큰 차이가 없으며, 입열량이 증가할수록 혼합 영역이 뚜렷해졌다. A516 Gr.70의 HAZ에서는 GBF, FSP, AF, UB가 형성되었고, 입열량이 증가함에 따라 GBF와 FSP는 증가하였고, AF와 UB는 감소하였다.

3) Creq/Nieq 값은 입열량이 증가할수록 증가하였으며, 모두 FA모드 범위에 포함되었다. Schaeffler diagram을 이용하여 페라이트 함량을 확인한 결과 페라이트 함량은 입열량이 증가할수록 감소하였고, 패스가 증가할수록 증가하였다. 이는, 페라이트 스코프로 측정한 결과와 거의 일치하였다.

4) 이종금속 용접부에서 경도와 강도는 입열량이 증가할수록 감소하였다. 수평경도는 A516 Gr.70의 HAZ에서 최고 경도를 나타냈으며, 입열량이 증가할수록 감소하였다. 316L의 HAZ에서는 입열량에 따른 경도의 차이는 없었다. 용접부의 수직경도는 패스와 입열량이 증가할수록 감소하였다.

5) 이종금속 용접부의 충격에너지는 입열량이 증가할수록 증가하였다. 연성-취성 천이온도는 관찰되지 않았고, SEM으로 파단면을 관찰한 결과 모든 조건에서 연성파괴가 발생하였다.

6) 부식은 입열량 10.4kJ/cm에서 가장 빠르게 진행되었고, 입열량 16.9kJ/cm와 23.4kJ/cm에서의 부식 속도는 큰 차이가 없었다.