GTA-GMA 하이브리드공정에 따른 자동차용 아연도금강판의 용접부 기공감소 (I) - 선행 GTA의 영향

Porosity Reduction during Gas Tungsten Arc-Gas Metal Arc Hybrid Welding of Zinc Coated Steel Sheets (I) - Effect of Preceding Gas Tungsten Arc

Article information

Abstract

The Zn coating on automotive galvanized steel sheets can improve corrosion resistance. However, the boiling temperature of Zn is lower than the melting temperature of steel and it causes well-known spatter and porosity problem. One of most prominent solutions is a pretreatment of Zn coating by an additional welding arc prior to the main welding process. In this research, GTA and GMA are selected as heat sources for pretreatment and main welding processes, respectively. The authors suggested three possible mechanisms to reduce weld defects by the GTA pretreatment: (1) Formation of gap between the sheets; (2) Evaporation of Zn layer; (3) Oxidation of Zn layer. Among them, Zn Oxidation is the most important mechanism to reduce weld defects in the GTA-GMA hybrid process.

1. 서론

합금화용융아연도금(GA)강판은 성형성이 좋고 부식 방지관련 수명이 길어 자동차용 경량 고강도 소재로 적용되고 있다1). GA강판은 용융아연도금 후 약 500 °C의 온도에서 열처리를 통해 철-아연 합금층을 형성시킨 것으로서2) 도금층이 확산반응에 의하여 형성되기 때문에 내부에 다양한 화합물이 존재한다. 형성되는 철-아연 화합물은 약 4가지 종류로 알려져 있으며, Fe를 5.9 ~ 7.1 at.%, 8.1 ~ 13.2 at.%를 포함하고 있는 ζ와 δ상이 주로 형성된다고 밝혀져 있다2-4).

그러나 내식성 향상을 위해 처리한 아연도금은 자동차 부품의 용융용접공정에서 다양한 문제를 야기하고 있다. 용융용접 과정에서 아연의 기화온도(906 °C)가 강판의 용융온도(약 1500 °C)보다 낮기 때문에 아연의 폭발로 인한 용접결함이 발생하고 있으며, 특히 겹치기 용접부에 간극이 존재하지 않으면 스패터, 기공 또는 피트 등이 발생한다. Nishikawa 등은 가스메탈아크(GMA) 용접 중 X-ray 회절을 적용하여 기공의 형성에 대한 분석을 시도하였으며5), 아크 직하에서 형성된 아연증기가 용융풀 밖으로 배출되지 못하고 갇히기 때문으로 기공이 형성/성장한다고 설명하였다5,6). 용융풀내의 아연증기가 형성되는 근본적인 원인은 아연의 기화점이 철의 용융점 보다 낮기 때문이며, 용융풀의 점도가 높아 아연증기가 충분히 빠져나오지 못함에 있다고 설명하고 있다6).

때문에 아연증기의 생성을 억제하거나 배출을 활성화하기 위한 다양한 방법이 시도되고 있다. 두 부재간에 간극을 주어 아연증기의 통로를 확보하는 방법7,8), 용융풀의 점도를 변화시킬 수 있는 Si, Mn 등을 포함하는 용접와이어의 적용6,9), 용접면의 도금층을 물리적 제거 또는 화학적 제어하는 방법10,11), 용접공정변수제어를 이용하여 계면의 아연증기를 배출시키며 용접하는 방법12,13), 본 용접에 선행하는 열원을 이용하는 방법14-18) 등이 고려되고 있다.

본 연구는 아연도금강판에 가스텅스텐아크(GTA)를 선행열원으로 이용한 GTA-GMA 하이브리드 용접공정을 적용하는 연구19)에 앞서 선행열원인 GTA가 본용접공정인 GMA용접공정에 주는 영향을 검토하고자 한다. GTA용접을 단독으로 적용하여 용접부 계면의 거동을 살펴보았으며, GTA용접과 GMA용접을 각각 1패스로, 총 2패스용접을 실시하여 용접부 특성을 평가하였다.

2. 실험장치 및 방법

본 연구에 사용한 강판은 전면과 후면에 각각 42 g/m2의 아연이 도금되어 있는 GA강판이다. 실험에 적용한 강판의 화학적 조성을 Table 1에 나타내었다. 시험편은 폭, 길이, 두께를 각각 120 mm × 150 mm × 1.2 mm으로 절단한 후 겹침길이 30 mm의 랩-필릿 용접시편을 제작하였다.

선행 GTA에 의한 계면온도 측정을 위해 Fig. 1과 같이 열화상카메라와 열전대로 온도 측정시스템을 구성하였다. 이 때 GTA용접 전극는 측면에서 1 mm 떨어진 지점에 시험편에 수직으로 배치하였으며, 실험에서 아크길이는 3 mm로 설정하였다. 시험편은 겹치기 이음으로 제작하고 시편의 이송은 1축 이송장치를 이용하였다. 실험에 사용한 열전대는 J형으로 Fig. 1와 나타낸 바와 같이 측면에서 1 mm 위치에 부착되었다. 계면의 온도의 경우 상판의 하면, 하판의 상면에 대해 각각 3회씩 반복측정을 실시하였다. 열화상카메라의 온도의 경우 열전대로 측정한 온도를 기준으로 Fig. 2와 같이 교정을 실시하였다.

첫번째 패스 GTA용접에 의한 아연층 거동 평가시스템과 두번째 패스 GMA용접시스템은 각각 Fig. 3과 4와 같이 구성하였다. GTA용접시스템에는 300 A급 인버터 용접기와 2.4 mm 직경의 텅스텐 전극봉을 사용하였다. 후행 연구19)에서 GTA-GMA 하이브리드 용접을 수행할 경우의 용접속도를 감안하여 첫 패스 GTA 용접의 경우에도 용접속도를 1 m/min로 고정하여 진행하였다. GTA용접전류는 두 판재가 접합되지 않으면서 아크 발생이 용이한 130 A로 고정하였다. GTA용접에서 전극의 높이는 3 mm이고, 상판의 모서리에서 아크 조사위치까지 거리를 전극위치(d)로 정의하였으며 0~ 3 mm로 가변하였다. 시험편에서 Fig. 3(b)와 같이 아크열이 직접 닿는 상판상면을 S1, 접촉계면에서 상판하면을 S2, 하판상면을 S3로, 하판의 하면을 S4로 각각 정의하였다.

GMA용접에서는 300 A급 인버터 용접기에 1.2 mm 직경의 ER70S-6 와이어를 사용하였다. Fig. 4와 같이 용접아크는 루트를 지향하였으며, 보호가스는 GTA/GMA용접에서 모두 Ar-CO2 10% 조성과 15 l/min의 유량으로 송급하였다. 용접된 시험편의 비드 표면결함은 광학장비로 관찰하였으며, 계면에 형성되어 있는 결함은 단면검사 및 X-ray 검사를 통하여 확인하였다.

3. GTA 전처리 실험결과

3.1 계면온도측정

용접전류 130 A, 용접전압 18.5 V, 용접속도 1.0 m/min 용접조건으로 GTA용접을 실시하고 접합계면(S2, S3)의 온도를 측정하였다.

Fig. 5에 겹치기 이음부의 온도를 열전대와 열화상 카메라를 사용하여 측정한 결과를 나타내었다. 아크에 의한 직간접적 열전달에 의하여 상판하면(S2)과 하판상면(S3) 모두 온도가 상승하였다. 열전대를 사용하여 측정한 S2의 최고온도는 1,062 °C, S3의 최고온도는 678 °C이었으며, 열화상카메라를 사용하여 측정한 경우 S2의 최고온도는 1,043 °C, S3의 최고온도는 668 °C이었다.

실제 용접조인트의 경우 랩-필릿 조인트로 온도측정을 위해 사용한 Fig. 1과 같인 완전히 겹쳐진 오버랩조인트 시편과 열전달조건이 일부 상이하지만 아연의 용융점(419 °C)과 기화점(906 °C)을 감안할 때 온도오차를 감안하더라도 S2의 경우 기화온도 이상으로 가열되었으며, S3의 경우 용융 온도와 기화온도 사이로 가열되었음을 추정할 수 있다.

Fig. 6은 열화상카메라를 이용하여 측정한 온도프로파일로 계면을 통한 아연증기의 방출을 확인할 수 있다. S3의 경우 아연의 기화점 아래의 온도로 가열되므로 S2의 도금층으로부터 기화된 아연증기의 배출로 판단된다.

3.2 GTA 전극 위치의 영향

용접전류(130 A)와 용접속도(1 m/min)를 고정시킨 조건에서 GTA 전극의 위치를 바꾸며 실험을 실시하였다. 전극 위치, d는 0 mm부터 3 mm까지 총 4수준의 실험을 진행하고 시험편의 외관을 Fig. 7와 나타내었다.

GTA pretreated bead appearance in variable electrode positions (130 A welding current; 1 m/min welding speed)

전극위치, d를 0 mm으로 설정한 경우 용접아크가 모서리에 집중되므로 Fig. 7(a)의 S1의 표면비드에서 확인할 수 있듯이 비드도 모서리에 집중되어 좁게 형성된다. 반면에 d가 2~3 mm인 경우 Fig. 7(c), (d)의 S1에 나타낸 바와 같이 이음부가 용융되지 않았다. 각 조건에서 S2와 S3 계면에 영향부가 관찰되는데 전극위치에 따른 열전달의 차이로 인해 다른 형태 및 색상을 가지고 있다. S3의 경우 겹침이 발생한 영역에서는 전도열에 의해서만 열전달을 받으며, 대기에 노출되는 영역의 경우 대류와 복사에 의해 열전달을 받고 일부분에서 그을음이 발견된다.

실험결과를 통해 d가 이음부로부터 멀어질수록 S2, S3계면에 넓은 열영향부가 형성되는 것을 확인할 수 있었다. 그러나 후행 GMA 공정의 경우 랩-필릿 이음부의 루트에서 아크를 형성하므로 이음부 용융이 가능한 조건인 전극 팁의 위치 1 mm가 적합하다고 판단된다.

3.3 단면분석결과

Fig. 8에 GTA 전처리 후의 S2와 S3면 도금층의 단면을 나타내었다. Fig. 8(a)의 GTA 전처리 영향을 받지 않은 부분과 비교하였을 때, 아크의 영향을 받는 부분에서는 S2에 형성되어 있는 도금층의 두께가 매우 얇아진 것을 확인할 수 있다. 반면에 Fig. 8(c)에 나타낸 S3의 경우 GTA 전처리 전과 비교하여 두께 및 형상에 있어서 큰 차이가 없다.

Cross-section views of specimens (130 A welding current; 1 m/min welding speed; 1 mm electrode position)

S2, S3의 화학적 조성을 용접선 수직방향으로 선형 측정을 하고 Fig. 9과 Fig. 10와 각각 결과를 나타내었다. 성분측정은 d가 1 mm인 시편을 대상으로 진행하였다.

S2의 경우 열영향부에서 Fe의 함량이 높고 Zn의 함량은 낮게 측정되었다. 특히 Zn 성분의 경우 이음부로부터 2.5 mm 이내의 영역에서 20 at.% 미만까지 감소하였다. 이음부 모서리에서 멀어질수록 Zn의 함량은 증가하고, Fe의 함량은 감소하는 경향이 나타났다. 또한 이음부 모서리에서 산소가 높게 측정되었는데 이것은 GTA 전처리 공정에서 고온의 아연과 대기 중 산소가 반응하여 ZnO 산화층을 형성하였기 때문으로 사료된다.

하판상면, S3에서는 S2와는 다른 양상이 나타난다. GTA 전처리에 의해서 겹친 계면상의 아연은 거의 제거되지 않았으며 ZnO가 형성된 것으로 판단된다.

4. GTA-GMA 2 패스 용접결과

첫번째 패스에서 GTA 전처리한 GA강판에 두 번째 패스로 GMA용접을 적용하여 GTA 전처리의 영향을 평가하였다. 이 때, GTA 용접전류는 130 A, GMA 용접전류는 170 A, 용접전압 20 V로 고정시켰으며 d만 0~3 mm로 가변하였다.

2패스 용접을 수행한 시험편의 단면분석 결과와 비드외관 사진을 Fig. 11와 나타내었다. d가 1, 2 mm인 시험편에서는 양호한 표면비드가 형성되었지만 d를 0 mm, 3 mm에 위치시킨 시험편에서는 용접진행방향으로 불균일한 비드가 형성된다. 또한 d가 3 mm인 시험편에서는 비드 표면상 피트가 발견되었다. 모든 조건의 시험편에 대해 단면 분석결과 선정한 용접조건의 범위에서는 모두 부분용입이 달성되었음을 확인하였다.

Bead shapes for GTA-GMA 2 pass welding(Current (GTAW): 130 A; Current(GMAW): 170 A; Voltage (GMAW): 20 V)

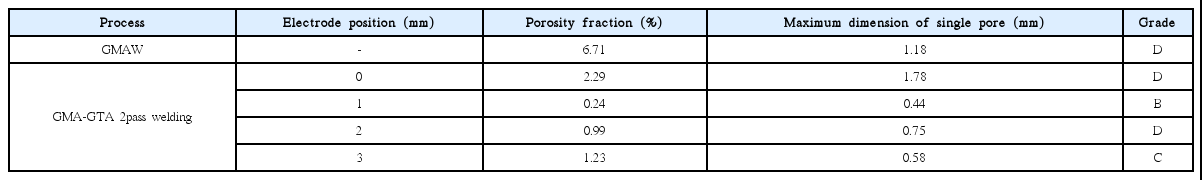

비드의 내부기공을 확인하고자 X-ray 촬영을 하였으며 용접 시작부분 20 mm를 제외한 결과를 Fig. 12와 나타내었다. 용접 기공의 경우 KS B ISO 5817 : 2007 (2013 확인) - “강의 아크 용접 이음-품질 등급 기준”에 따라 등급을 정하였다. 기공의 정량화를 위해 구해진 X-ray 사진은 이미지 분석 프로그램을 사용하여 전체면적에서 기공이 차지하는 분율 및 최대 기공의 크기를 계산하였으며 제작된 시험편의 등급을 평가한 결과를 Table 2에 정리하였다.

Formation of porosity according toelectrode position (Current(GTAW): 130 A; Current(GMAW): 170 A; Voltage(GMAW): 20 V)

분석 결과 GMA 단독용접에 비하여 GTA-GMA 2패스 용접의 경우 상당한 기공감소가 관찰되었다. 전극 간격이 0 mm, 3 mm인 조건에서는 Fig. 7와서 볼 수 있는 것과 같이 용접부의 아연도금층을 충분히 전처리하지 못하여 기공이 상대적으로 많이 발생하며, 1 mm인 경우 가장 적은 0.24 %의 기공분율이 확인되었다. 또한 전극 간격이 1 mm인 경우 최대 기공의 크기도 가장 작은 것으로 확인되었다.

5. 결함방지 메커니즘 고찰

아연도금강의 용융용접 시 내부 결함의 발생은 주로 아연의 기화점과 철의 용융점의 차이에 기인한다. Fig. 13의 Fe-Zn 평형상태도에서 같이 Fe-Zn합금의 용융점은 철의 분율에 따라 변화하나 기화점의 변화가 거의 없어 GI강이 아닌 GA강을 사용하는 경우에도 내부결함은 주요한 용접결함로 볼 수 있다.

본용접 열원에 선행하는 열원을 이용할 경우 용접결함이 감소하는 원인은 크게 3가지로 구분할 수 있다. (1) 선행열원으로 인한 변형으로 본용접 시 용접부에 충분한 간극을 형성하거나, (2) 본용접 이전에 계면 아연층이 기화되고 본용접에서 모재가 용융되기 전에 방출되거나, (3) 아연층이 산화되어 기화점이 높은 ZnO을 형성하기 때문으로 설명할 수 있다.

아연도금강판에 간극을 조성하여 용접을 할 경우 아연증기의 방출을 위해 박판의 경우에도 두께 10%이상의 간극이 필요하다7). 그러나 본 연구에서는 Fig. 11의 본용접 후 단면에서 확인할 수 있는 것과 같이 선행열원으로 의한 가열로 인해서는 충분한 간극이 조성되지 않는 것으로 판단된다. Fig. 6의 열화상으로부터 판단할 때 본 공정에서는 계면부 아연의 일부가 선행열원에 의해 기화되고 미리 계면에서 방출되는 현상이 발견된다. Fig. 5의 온도측정결과와 Fig. 9의 성분검사 결과로 추정할 때 S2의 도금층의 일부는 기화하여 배출되고 일부는 산화되어 표면에 잔존한다. 또한 S3의 경우 선행열원에 의해 용융된 후 Fig. 10의 성분결과에서와 같이 일부 산화한 것으로 보인다. 즉, 용접부 간극형성이나 기화로는 현재 결함방지를 모두 설명할 수 없어 ZnO형성에 인한 결함방지 메커니즘이 필요하다.

Zn 산화에 의한 용접결함 방지는 기존에 진행된 GTA- 레이저 하이브리드 용접연구을 적용한 경우14,15)에서 더 명확히 확인된다. 레이저 하이브리드용접에서는 용접공정속도가 상당히 빨라 선행열원으로 인한 가열에도 불구하고 상판하면(S2)의 온도마저도 아연의 기화점 아래로 형성되고 본 용접 후 시험편에서 변형이 거의 발견되지 않아 아연층의 산화로 인한 결함방지 메커니즘의 역할이 가장 중요하다. 아연층이 산화할 경우 Fig. 14의 계산결과와 같이 철의 용융점보다 훨씬 높은 기화점을 확보할 수 있어 용접결함 방지가 가능하다.

그러나 Matsui 등이 무도금강판 사이에 ZnO 분말을 삽입하고 실시한 아크용접에서 기공이 다수 발생한 결과가 도출되었으며, 그 원인을 ZnO가 해리되어 Zn가 발생하였기 때문으로 설명하였다20). 그러나 해당 실험에서는 0.2 mm 두께로 ZnO층을 조성하여 실제 아연도금층에 비해 과도한 아연층을 형성시킨 시험결과로 아연도금강판에 선행열원을 사용한 경우를 모사하기는 어렵다고 판단된다.

ZnO층의 영향을 확인하기 위하여 앞의 실험에서 사용한 소재를 아연의 용융온도 이상인 600도에서 2시간 열처리하여 ZnO층을 강제로 형성시키고 GMA용접을 실시하였다. 상판과 하판은 열처리 전인 GA강판(GA)과 열처리를 통해 ZnO를 형성시킨 강판(ZnO)을 조합하여 사용하였다. Fig. 15와 열처리 전 후 GA강판의 변화를 나타내었다. 열처리과정을 통하여 Zn도금층이 확산하여 약 5 μm의 코팅층이 20 μm까지 성장하였으며 표면에 ZnO층이 형성되었음을 확인할 수 있다. 표면에서의 산소의 함량은 GTA 열원을 적용하였을 때 S2계면에서 측정되었던 함량(Fig. 9)과 유사한 33 %로 측정되었다.

Macro-section and chemical composition of coating layers before(a) and after(b) heat treatment (Furnace temperature: 600 °C, Duration: 2 hour)

대상소재로 GMA 용접실험을 수행한 결과 Fig. 16의 비파괴검사 결과에서와 같이 GA/GA의 경우에 비해 하나의 소재라도 ZnO를 형성시킨 경우 GMA 단독용접에서 기공이 감소함을 알 수 있었으며, 상하판 소재를 모두 열처리를 통해 ZnO를 형성시킨 경우에서 가장 기공제거가 잘 되었음을 확인하였다.

X-ray test results for GMA welds according to materials combination (Welding speed: 0.8 m/min, Welding current: 160 A; Welding voltage: 17.7 V)

즉 ZnO의 형성은 아연도금강판의 겹치기 용접부의 결함방지의 중요한 메커니즘의 하나로 확인되었으며, 본 연구에서는 3가지 요인들이 모두 복합적으로 작용하여 본용접 시 용접결함을 방지하는 것으로 사료된다.

6. 결론

본 연구에서는 아연도금강판에 GTA전처리가 본 용접 후 결함에 주는 영향을 검토하여 아래와 같은 결론을 도출하였다.

(1) 130 A, 18.5 V, 1.0 m/min에서 실시한 선행 GTA처리를 통해 상판의 하면(S2)에서는 Zn 도금층의 일부 기화 및 배출, 그리고 일부 산화가 발생하며, 하판의 상면(S3)에서는 일부 산화가 발생한다.

(2) GTA전처리에서 적절한 적극의 위치를 선정할 경우 2패스 용접에서 용접결함의 감소를 유도하여 ISO 5817 기준 B클래스의 기공발생이 가능하였다.

(3) 본 연구에서 사용한 조건에서는 ZnO의 형성이 용접결함방지에 중요한 메커니즘의 하나로 판단되며, 열처리로에서 가열한 시편을 통한 비교시험을 통해 ZnO형성 시 용접결함방지가 가능함을 확인하였다.