듀플렉스 스테인리스강(ASTM A240 UNS S31803)의 FCA 용접부 특성에 대한 연구

A Study on Characteristics of Duplex Stainless Steel (ASTM A240 UNS S31803) Weld Metals made with FCAW

Article information

Abstract

Characteristics of duplex stainless steel(DSS) weld metals made with FCAW were evaluated in terms of microstructure, ferrite content, EDS and XRD analysis, hardness, tensile strength, impact toughness and pitting corrosion resistance. Three heat inputs of 7.6, 12.5, 18.0kJ/cm were employed to make joints of DSS with E2209T1-1/4 wire. Microstructure in root zone of weld metals showed primary austenite, secondary austenite and δ-ferrite, and the content of Cr, Mo in secondary austenite was lower than that in primary austenite. Microstructures in cap zone consisted of δ-ferrite and primary austenite. Acicular austenite in heat input 7.6kJ/cm was formed whereas allotriomorphic austenite in heat input 18.0kJ/cm was formed. FN (Ferrite Number) values by WRC-1992 diagram using Creq and Nieq was between 40 and 50. Hardness of weld metals was higher than that of base metal in all heat inputs. Hardness of weld metals in heat input 18.0kJ/cm was generally lower than that of HAZ. Impact absorbed energy of weld metals of heat input 18.0kJ/cm at 0°C and -40°C was the highest. In pitting corrosion test, the least amount of pitting corrosion occurred in heat input 12.5kJ/cm. Critical pitting corrosion temperature(CPT) in heat inputs of 7.6, 12.5kJ/cm was 25°C, and that in heat input of 18.0kJ/cm was 20°C because secondary austenite was largely formed in heat input of 18.0kJ/cm.

1. 서 론

근래에 들어 해상 자원에 대한 관심 증가와 Ni의 고갈로 원자재 가격이 급등함에 따라 오스테나이트계 스테인리스강의 대체 소재로써 듀플렉스 스테인리스강(Duplex Stainless Steel, DSS)에 대한 연구가 활발히 진행되고 있다1-3).

DSS은 페라이트가 50:50의 비율로 혼합된 미세조직으로 이루어져 있으며, 높은 강도와 연성, 응력부식균열에 대한 저항성 등 우수한 기계적 성질과 내식성을 가지고 있다. 또한, 내공식성이 우수하여 심해저 구조물 및 파이프라인과 해수 담수화 설비 등의 염화 분위기에서 주로 사용되며, 열교환기와 발전 설비의 구조 재료에서는 강도와 내식성이 동시에 요구되는 환경에서 사용되고 있다2-7).

그러나, DSS은 용접되거나 고온에 일정시간 노출될 경우 시그마(σ)상, 카이(χ)상, 그리고 크롬탄화물 및 질화물과 같은 금속간화합물이 석출되며, 준안정 페라이트가 이차 오스테나이트로 분해된다. 이러한 상들은 모재나 용접부의 인성이나 내식성을 크게 저하시키는 것으로 알려져 있다. 특히, 이차 오스테나이트의 경우 인성은 향상되지만 공식 저항성에 영향을 미치는 Cr과 Mo의 함량이 초기 오스테나이트에 비해 적기 때문에 공식에 더욱 민감한 것으로 보고되고 있다6,8,9).

UNS S31803은 약 22%Cr, 5%Ni을 함유한 강으로 내공식지수(Pitting Resistance Equivalent Number, PREN)가 약 34로 대표적인 Standard DSS강이다. 기존에 UNS S31803의 용접부에 대하여 고품질의 가스 텅스텐 아크 용접(Gas Tungsten Arc Welding, GTAW)을 이용한 연구는 많이 수행되었다. GTA 용접부의 기존 연구에 따르면, 충격인성이 상당히 우수하며, 강도와 경도는 모재에 비해 훨씬 증가하고 입열량에 따라 약간 감소하는 것으로 보고된다. 또한, 공식 저항성은 크롬 질화물이나 이차 오스테나이트의 형성으로 인해 모재에 비해 떨어지는 것으로 보고된다10-12). 그에 비해 생산성이 좋은 플럭스 코어드 아크 용접(Flux Cored Arc Welding, FCAW)을 이용한 용접부에 대한 연구는 제한적이다13,14).

따라서, 본 연구에서는 FCAW를 이용한 DSS 용접부의 성능 확보를 위해 UNS S31803을 FCAW를 실시하여 입열량에 따라 용접부에서 나타나는 미세조직을 분석하고 기계적 특성 및 화학적 특성을 평가하였다.

2. 실험 방법

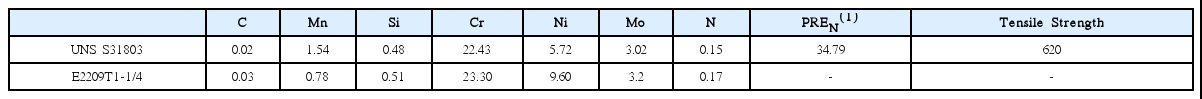

본 실험에서 사용한 모재는 400(L)×150(W)×25(T)mm의 UNS S31803이며, 와이어는 모재보다 Ni 함량이 높은 AWS A5.22 E2209T1-1/4를 사용하였다. Table 1에 모재와 와이어의 화학적 조성을 나타내었다. 용접은 입열량 7.6, 12.5, 18.0kJ/cm으로 V형 그루브 홈에 13~19패스의 FCA 다층 용접을 실시하였다. 용접 조건은 Table 2에 나타내었다.

미세조직 관찰은 시편을 정밀연마 후 무라카미 용액을 이용하여 80°C에서 에칭하여 관찰하였다. 페라이트 상분율은 Ferritescope Fmp30을 이용하여 측정하였으며 상 분석은 XRD(X-ray Diffraction)를 이용하여 분석하였다.

기계적 특성은 인장, 경도, 충격시험으로 분석하였다. 인장시험과 충격시험은 ASTM A370에 의거하여 Sub- size 시편을 제작한 후, 인장시험은 상온에서 만능 인장 시험기로 수행하였고, 충격시험은 0°C와 -40°C에서 샤르피 충격시험을 수행하였으며, 충격 시험편의 파단면을 주사 전자 현미경(Scanning Electron Microscope, SEM)으로 관찰하였다. 경도시험은 비커스 경도기 하중 10kgf로 표면 직하 2mm에서 수평 방향으로 실시하였다.

화학적 특성은 부식시험과 화학성분을 분석하였다. 부식시험은 ASTM G48 method E에 의거하여 임계공식온도 측정을 위해 6%FeCl3+1%HCl 용액에 15°C에서 40°C사이의 온도에서 각각 24시간씩 유지하였다15). 화학성분은 EDS (Energy Dispersive X-ray Spec- trometry)를 이용하여 분석하였다.

3. 결과 및 토의

3.1 미세조직 관찰 및 상 분석

Fig. 1은 실제 용접부의 사진으로 본 실험에서 관찰한 미세조직의 위치를 나타내었다.

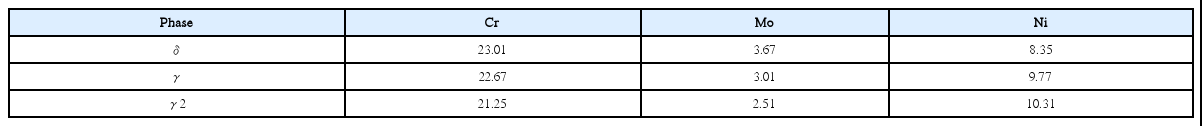

Fig. 2는 UNS S31803 용접부의 Root, Center, Cap부에서 입열량에 따라 나타나는 미세조직으로 어두운 회색이 페라이트(Ferrite, δ)이고, 밝은 회색이 오스테나이트(Austenite, γ)이다. Fig. 2(a1), (b1), (c1)은 입열량별 Root부의 미세조직으로 입열량에 관계없이 δ 기지와 매우 조대화된 초기 오스테나이트(Primary Au- stenite, γ1), 그리고 δ 입내에서 이차 오스테나이트(Secondary austenite, γ2)가 형성된 것으로 확인되었다. γ2의 생성기구로는 기존의 γ1에서 성장하는 방식과 δ 입내의 개재물에서 생성되는 방식이 있는데, Fig. 2에서는 후자의 방식으로 생성되었다. Table 3은 δ와 γ1 및 γ2에 대한 성분 분석의 결과로 γ1에 비해 γ2에서는 Cr과 Mo의 함량은 적고, Ni의 함량이 많은 것을 확인할 수 있었다. 다층 용접 시, 후속 패스에 의해 Cr과 Mo을 취하려는 Cr2N이 생성되고 Cr2N이 γ2의 핵생성처로 작용하여 γ2가 형성되며, Cr2N은 주변에 용해된다. 이 때문에, γ2에서 Cr과 Mo이 고갈되는 것으로 사료된다7,8,16).

Microstructures of weld metals with different heat inputs and locations (Dark gray : δ, Bright gray : γ)

Fig. 2(a2), (b2), (c2)는 Center부의 미세조직이다. Root부와 마찬가지로 δ와 γ1가 형성되었고, δ의 입내로부터 다량의 γ2가 형성되었다. Root부에 비해 많은 양의 γ2가 미세하게 형성되었고, γ1는 성장이 덜 이루어진것으로 확인되었다. 또한, 입열량 7.6kJ/cm와 12.5kJ/cm에 비해 18.0kJ/cm에서 γ2가 매우 많이 형성되었다.

Fig. 2(a3), (b3), (c3)는 입열량별 Cap부의 미세조직으로 Root부와 Center부와 달리 δ 입내에서 γ2가 형성되지 않았다. 이는, Cap부는 Root부와 Center부와 같이 후속 패스 용접에 의한 열 영향을 많이 받지 않았기 때문인 것으로 사료된다. 입열량 7.6kJ/cm의 Cap부에서 빠른 냉각속도로 인해 침상의 γ가 많이 형성된 반면에 18.0kJ/cm에서는 느린 냉각속도로 인해 침상보다는 괴상의 γ가 형성되었으며, δ에서 γ로의 변태가 증가한 것으로 확인되었다. 또한, 입열량 18.0kJ/cm에서는 낮은 입열량에서와 달리 매우 조대화된 γ가 관찰되었다8,9).

Fig. 3은 UNS S31803 용접부의 표면 부근에서 관찰한 열영향부(Heat Affected Zone, HAZ)의 미세조직으로, HAZ에서 모재와 달리 δ 기지가 다각형으로 매우 조대화되었다. 입열량이 증가할수록 δ가 조대해졌으며, δ 입내에서 더욱 많은 γ가 형성되었다. 이는 입열량이 증가할수록 고온에서 충분한 시간을 가져 δ 기지가 성장하였고, 느린 냉각속도로 인해 γ의 변태가 충분히 이루어진 것으로 사료된다.

Microstructures of HAZ with different heat inputs ((a) 7.6kJ/cm, (b) 12.5kJ/cm, (c) 18.0kJ/cm) (Dark gray : δ, Bright gray : γ)

Fig. 4는 XRD를 이용하여 입열량 별로 용접부의 상을 분석한 결과이다. 2θ가 약 43.5°와 50.6°에서 γ의 peak가 발생했고, 약 44.5°에서 δ의 peak가 발생하였으며, 그 외 2차상에 대한 peak는 발생하지 않았다.

3.2 페라이트 분율 측정

Fig. 4는 입열량과 용접부의 위치에 따른 페라이트 함량을 나타낸 그래프이다. 입열량 7.6kJ/cm과 12.5kJ/cm일 때는 차이가 거의 없었고, 입열량 18.0kJ/cm 일 때, 페라이트 함량이 다소 낮은 것을 확인할 수 있었다. 또한, Center부에서 페라이트 함량이 가장 낮은 것을 볼 수 있는데, 이는 Fig. 2에서 확인하였을 때, Root부에 비해 이차 오스테나이트가 더 많이 형성되었고, Root부는 한 층에 한 패스가 용접되었지만 Center부는 여러 패스가 용접되었기 때문으로 사료된다.

3.3 EDS 성분 분석

Table 4는 EDS를 이용하여 용접부의 중앙에서 측정한 성분과 Creq과 Nieq을 구한 결과이다. 입열량이 증가할수록 Creq과 Nieq이 감소하였다. Nieq의 경우, Ni의 함량은 12.5kJ/cm에서 가장 많았지만, Nieq에 크게 영향을 미치는 N가 7.6kJ/cm에서 많기 때문에 입열량이 증가할수록 Nieq이 감소하는 경향을 보였다.

Fig. 6은 WRC-1992 Diagram이며, Creq와 Nieq를 이용하여 용접부의 FN(Ferrite Number)값을 예측한 결과를 표시하였다. 입열량 7.6kJ/cm와 12.5kJ/cm의 경우, FN값이 약 45~50 사이로 나타났으며, 18.0kJ/cm는 40~45로 나타났다. Fig. 5의 실제 페라이트 함량이 입열량 18.0kJ/cm에서 낮게 측정된 것처럼 FN 값도 다소 낮은 것을 확인할 수 있었다.

3.4 경도 시험

Fig. 7은 표면 직하 2mm에서 수평 방향으로 측정한 경도를 입열량에 따라 나타낸 그래프이다. 최고경도는 용접부에서 나타났으며, 입열량 7.6kJ/cm일 때 가장 높은 것으로 확인되었다. 이는, Fig. 2에서 확인한 것처럼 용접부의 Cap부에서 입열량이 낮을수록 페라이트와 오스테나이트가 미세하게 형성되었기 때문으로 사료된다. 또한, 용접부의 중심에서 좌우 방향에 따라 경도 분포에 차이가 존재하였는데, 이는 한 층에서 2~3패스로 용접되었기 때문이다. 입열량 18.0kJ/cm에서는 7.6kJ/cm와 12.5kJ/cm에서와 달리 전반적으로 용접부의 경도가 HAZ보다 낮았다. 이는 오스테나이트 분율이 HAZ에 비해 용접부에서 상대적으로 높기 때문으로 사료된다.

3.5 인장 시험

Fig. 8은 입열량에 따른 용접부의 인장강도와 연신율을 나타낸 그래프이다. 입열량이 증가할수록 인장강도는 감소하고 연신율은 증가하였으나 큰 차이는 없었다. 기존의 연구에서 듀플렉스 스테인리스강의 페라이트 분율이 용접부의 강도에 크게 영향을 미치지 못하고, 페라이트 분율이 낮은 용접부에서는 연신율 또한 크게 차이가 없는 것으로 보고되고 있다18). 따라서 Fig. 4에서 확인한 것처럼 페라이트와 오스테나이트의 분율에 뚜렷한 차이가 없기 때문에 용접부의 인장강도와 연신율에 큰 차이가 없는 것으로 사료된다.

3.6 충격 시험

Fig. 9는 입열량에 따른 용접부의 0°C와 -40°C에서의 충격 흡수 에너지를 나타낸 그래프이다. 입열량 7.6kJ/cm에서와 12.5kJ/cm일 때는 충격 흡수 에너지의 차이가 거의 없었으며, 입열량 18.0kJ/cm일 때, 가장 높았다. 이는 강도와는 달리 충격인성에 영향을 미치는 오스테나이트가 입열량 18.0kJ/cm에서 많이 형성되었기 때문으로 사료된다18,19).

Fig. 10은 -40°C에서의 충격시험 파단면이다. 듀플렉스 스테인리스강은 연성-취성 천이온도가 존재하기 때문에, 극저온에서 사용온도가 제한되고 있는데 -40°C에서는 입열량에 관계없이 연성파괴가 이루어진 것을 확인할 수 있다4,19).

3.7 부식 시험

Fig. 11은 입열량 별로 임계공식온도를 측정한 결과를 나타낸 그래프이다. 입열량 7.6kJ/cm와 12.5kJ/cm에서는 30°C에서 공식이 발생하기 시작하였고, 입열량 18.0kJ/cm에서는 20°C에서 공식이 발생하기 시작하였다. 이는, Fig. 2에서 확인한 것처럼 입열량 18.0kJ/cm일 때, 이차 오스테나이트가 많이 형성되었기 때문으로 사료된다8,9,13,14).

Fig. 12(a), (b), (c)는 40°C에서 수행된 공식실험의 결과로 나타난 시편의 표면 사진이다. 입열량 12.5kJ/cm에서 공식이 가장 적게 발생하였으며, 입열량 7.6kJ/cm에서 공식이 발생하기 시작한 범위가 가장 넓었으나, 18.0kJ/cm에서 공식의 크기가 더 큰 것을 확인할 수 있다. 대부분 용착 금속 내에서 공식이 주로 이루어졌으며, 이는 Fig. 2에서 확인한 것처럼 이차 오스테나이트의 생성 때문으로 사료되며, Fig. 12(d)에서 이차 오스테나이트에서 공식이 발생한 것을 확인할 수 있다.

Pitting corrosion tested surfaces at 40°C (a) 7.6kJ/cm, (b) 12.5kJ/cm, (c) 18.0kJ/cm (d) Pitting corrosion in secondary austenite

또한, 용접선 근처에서 공식이 크게 발생한 것을 볼 수 있다. 기존의 연구에서 조대한 결정립 크기와 높은 페라이트 함량이 공식 저항성을 감소시킨다고 보고되고 있는데, Fig. 3에서 확인한 것처럼 용접선 근처의 HAZ부에서 매우 조대한 페라이트가 존재하기 때문에 공식이 HAZ부에서 발생하기 시작하여 용착금속 내부로 진행된 것으로 사료된다20).

4. 결 론

본 연구에서는 듀플렉스 스테인리스강인 UNS S31803을 3가지 입열량 7.6, 12.5, 18.0kJ/cm으로 FCA 다층용접을 실시하였다. 듀플렉스 스테인리스강 용접부의 특성을 조사하기 위해 미세조직 관찰, 페라이트 분율 및 성분 분석, 인장시험, 경도시험, 충격시험과 부식시험을 실시하였으며 결론은 다음과 같다.

1) 용접부의 Cap부는 페라이트와 초기 오스테나이트로 이루어졌으며, 입열량 7.6kJ/cm에서는 주로 침상의 오스테나이트가 형성된 반면에 18.0kJ/cm에서는 괴상의 오스테나이트가 형성되었다. Root부와 Center부에서 이차 오스테나이트가 존재하였고, Center부에서 더 많은 이차 오스테나이트가 생성되었다. HAZ에서는 페라이트 기지가 매우 조대화되었고, 입열량이 증가할수록 페라이트가 조대해졌으며, 더 많은 오스테나이트가 생성되었다.

2) 입열량에 따른 페라이트 분율은 큰 차이가 없었으며, Center부에서 페라이트 분율이 가장 낮았다. Creq과 Nieq을 이용하여 WRC-1992 Diagram에서 FN값을 예측한 결과 입열량 7.6kJ/cm와 12.5kJ/cm에서는 45~50로 나타났고, 18.0kJ/cm에서는 40~45로 나타났다.

3) 인장강도는 입열량에 따라 큰 차이가 없었으며, 경도시험에서는 입열량이 증가할수록 최고경도가 감소하였다. 입열량 18.0kJ/cm에서는 용접부의 경도가 HAZ와 모재보다 전반적으로 낮은 값을 나타냈다. 충격 흡수에너지는 입열량이 18.0kJ/cm일 때 가장 높았으며, -40°C에서 충격시험 결과, 입열량에 관계없이 연성파괴가 이루어졌다.

4) 임계공식온도(CPT)는 입열량 7.6kJ/cm와 12.5kJ/cm의 경우 25°C이며, 18.0kJ/cm의 경우 20°C였다. 그러나 공식이 입열량 12.5kJ/cm일 때 가장 적게 발생하였으며, 18.0kJ/cm일 때 가장 크게 발생하였다.

감사의 글

본 연구는 한국기술교육대학교 공용장비센터의 장비를 활용하여 수행되었으며, 이에 감사드립니다.