극후물재 용접부 취성균열 전파 경로에 관한 기초 연구

A Basic Study on Brittle Crack Propagation Path with Ultra Large Steel Plate Weld Joints

Article information

Abstract

As the recession in shipbuilding industry became longer, domestic shipbuilders focused on the need for high value added and high technology, and strived to build safer vessels. There are LNG carriers and container ships that require representative technologies. Both ship types are rapidly increasing ship size in the 2000s. Recently, there have been the increase of ship size and the development of oil and gas in arctic region. These trends have led to the requirements such as high strength, good toughness at low temperature and good weldability for prevent of brittle fracture at service temperature. Studies on unstable fracture have mainly been conducted to evaluate the brittle crack stopping properties of the high strength steel welded joints through large scale fracture tests, and studies on the difficulty of stopping brittle cracks in welded joints. It is known that BCA (Brittle Crack Arrest) steel has recently been developed to prevent unstable fracture if cracks propagate toward the BCA steel even if brittle cracks occur. Therefore, it is considered that the ship can be dried more easily if a technology capable of inducing the brittle crack to the BCA steel is developed. In this study, we describe a technique for securing unsafe fracture safety by inducing cracks toward the BCA steel, which has excellent brittle crack stopping ability, regardless of the welding process when brittle cracks occur in the superstructure of super large container ships.

1. 서 론

조선산업의 불황이 길어지면서 국내의 조선사는 고부가가치, 고기술력을 필요로하는 선종에 집중 하였으며, 더욱 안전한 선박의 건조를 위해 노력하고 있다. 높은 기술력을 필요로 하는 대표적인 선종으로는 LNG 운반선과 초대형컨테이너선이 있다. 이두 선종 모두 2000년대에 급속하게 선박의 크기가 증가 된 특징이 있다.특히, 컨테이너선의 경우는 선박의 구조적 특성상 상부구조물에 고강도 극후물 강재가 적용된다. 이처럼 구조물이 대형화됨에 따라서 후판 강재의 수요량 증가와 함께 적용 강종의 범위 또한 폭넓게 증가 되고 있다. 컨테이너선의 대형화에 따라서 2017년 22,000 TEU(Twenty- foot Equivalent Unit) 이상의 초대형 컨테이너선이 건조되고 있다. 이러한 초대형 컨테이너선의 건조를 위해서는 강재의 강도 및 두께의 증가는 자연스럽게 이루어 지고 있으며, 초대형 컨테이너선의 경우 Hatch side coaming(H/C)에 선박전체에 적용되는 강재 중에서 가장 두껍고 고강도 강재가 적용되며, 22,000TEU급 컨테이너선을 기준으로 460MPa이상 항복강도의 90mm 이상의 강재가 적용되고 있다1). 국제선급협회(IACS: International Association of Classification Societies)를 비롯 각국의 선급협회2-5)에서는 지난 2006년부터 고강도 극후물재의 선박 적용시 불안전파괴 안전성을 향상 시키기 위한 각종 룰을 제정 하였다. 불안전파괴 안전성에 관하여 종래에는 판 두께 30~40mm에 관한 연구들이 주로 수행되었으나6), 최근 몇 년 사이에는 80mm 이상의 고강도를 갖는 강재에 대한 불안전파괴 안전성의 연구가 활발하게 진행 되고 있다7-8). 일본에서는 취성균열정지의 관점에서 극후물 강재에 대한 취성균열 정지 특성에 관한 연구가 활발히 진행되었고9-11), 노르웨이, 독일선급(DNVGL)을 비롯 유럽에서는 취성균열발생 특성에 관한 연구가 진행 되었다12). 또한 국내에서도 대형컨테이너선의 불안전파괴 안전성 문제가 국제적으로 제기된 2006년부터 연구가 시작 되어 현재는 많은 연구성과를 보고 하고 있다13-16). 불안전파괴에 관한 연구들은 주로 대형파괴시험을 통하여 극후물 강재 용접부의 취성균열정지 특성을 평가하는 방향으로 진행되었으며, 일본을 중심으로65mm이상의 극후물 강재에 대해서 용접부에서 취성균열의 정지가 어렵다는 연구 결과가 발표9-10) 되었고, 일본선급협회(NK)에서는 2009년 3월 파괴안전성을 강화하기 위한 관련 규정을 새롭게 개정하였다5). 하지만, 이러한 연구결과는 파괴인성을 평가함에 있어서, 단지 두께의 영향만을 고려 하였으며, 용접프로세스를 고려한 인자의 영향에 대한 평가는 시도되지 않았다. 국내에서는 취성균열전파의 경로가 단지 두께만의 영향이 아닌 용접프로세스에 의한 잔류응력이 큰 영향 인자임을 규명 하였다17). 또한, 국제선급협회 (IACS)는 이러한 연구결과를 바탕으로 대입열용접부와 저입열용접부를 구분하여 선박의 안전성향상을 위한 새로운 규정을 제정 하였으며, 이 새로운 규정은 2014년 1월 계약된 선박부터 적용 받게 되었다2). 불안전파괴를 발생시키는 취성균열의 전파경로는 용접잔류응력의 영향을 받는다는 연구결과를 도출 하였으나, 적용하중이 설계응력과 같은 큰 하중이 작용하는 경우, 특히 국내 조선건조 공법은 일본의 계단형 블록 공법에 비하여 직선형 블록조립 공법을 택하고 있으므로, 취성균열의 정지가 더욱 어려운게 현실이다. 따라서 취성균열전파정지를 위한 특별한 설계에 관한 연구결과를 발표하였다18). 연구결과에 의하면 Arrest hole, Arrest weld, Arrest insert의 3종류의 취성균열전파정지 설계에 의해서 불안전파괴의 방지가 가능 한 것으로 보고 되고 있다18). 하지만, 불안전파괴방지 설계기술의 성능은 우수하지만, 추가적인 설계와 시공이 필요하기 때문에 기존의 선박건조 프로세스에서 취성균열전파 경로를 변경 시키는 연구가 진행 되었다. 최근 BCA (Brittle Crack Arrest) 강재가 개발 되어서 취성균열이 발생 하더라도 BCA강재쪽으로 균열이 전파되면 불안전파괴를 방지 가능한 것으로 알려져 있다19). 따라서 취성균열을 BCA강쪽으로 유도 가능한 기술이 개발된다면 더욱 안전한 선박의 건조가 가능할 것으로 생각 된다.

본 연구에서는 초대형 컨테이너선의 상부 구조물에서 취성균열이 발생될 때 용접프로세스에 관계없이 발생된 균열을 취성균열정지 능력이 우수한 BCA강쪽으로 균열을 유도하여 불안전파괴 안전성을 확보하는 기술에 대하여 설명 한다.

2. 적용강재 및 실험방법

2.1 적용강재 및 용접조건

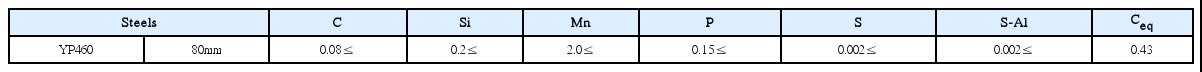

본 연구에 사용한 강재는 조선용 460MPa급 TMCP 강재로, 판 두께는 80mm 이다. Table 1, Table 2에는 강재의 화학조성 및 기계적 성질을 나타내었다. 본 연구에서는 선박의 탑재공정에 주로 사용되는 FCAW(Flux Cord Arc Welding) 용접프로세스를 적용하여 입열량은 17kJ/cm로 용접을 수행하여 시험편을 제작 하였으며, 용접조건은 Table 3에 나타내였다.

2.2 불안전파괴안전성 평가 방법 및 조건

본 연구에서는 취성파괴인성 평가 시험에 폭넓게 사용되는 ESSO 시험을 채용 하였다. 통상 취성균열 전파정지인성값을 구하기 위하여 온도구배형 ESSO 시험을 실시하지만, 취성파괴의 안전성을 평가하기 위하여 균일온도, 설계하중 에서 3,000ton 대형 인장시험기를 사용하여 취성파괴 안전성능을 평가 하였다. Fig. 1에는 온도균일 ESSO시험의 개략도와 본 연구에서 사용한 시험편의 크기를 나타내었다. 시험온도의 설정은 냉각 챔버를 설치하여 노치부근은 균열의 발생을 유도하기 위하여 시험온도보다 더욱 저온으로 냉각하여 균열 생성을 용이하게 하였다. 본 실험에서는 용접부에서 취성균열이 발생후 전파되어서 최종적으로 정지의 가능성을 평가하기 때문에 용접부에서 취성균열 전파되는 조건으로 판단되는 -10°C에서 실험을 실시 하였다. 부가된 하중은 YP47 강재에 적합한 설계응력(288MPa)을 가하고 10Kgf/cm2로 충격를 가하여 균열을 발생 시켜서 진전 시켰다. 또한 본 연구에서는 온도구배형 균열전파 시험을 실시하기 위하여 두종류의 시험편을 준비하였다. 현재 조선산업에서 가장 고강도 극후물강재가 사용되는 선종인 대형 컨테이너선을 대상으로 탑재 단계에서 적용되는 용접프로세스(FCAW)와 직선형 이음부를 재현 하였다. Fig. 2 에는 본 연구에서 적용한 시험편의 형상 및 사이즈를 나타내었다. 본 연구에 사용한 두 종류의 시험편중 한 종류(Specimen-1)의 시험편은 조선소에서 YP460 강재에 적용되는 동일한 용접재료를 적용하였으며, 나머지 한 종류(Specimen-2)는 모든 조건을 동일하게 하고 시험편의 종단부 약350mm 지점에서 200mm 정도를 취성파괴를 방지하기 위한 특수한 용접재료로 용접 하였다.

3. 시험결과 및 고찰

3.1 용접부의 취성파괴 발생 평가

Fig. 3에는 Specimen-1의 실험결과를 나타내었다. 현재 조선소에서 사용중인 동일한 조건으로용접을 수행한 결과 설계하중에서 취성파괴를 정지 시키지 못하고 완전 파단에 도달 하였다. 발생된 균열이 전파하는 경우는 연속적인 면에서 균열의 정지는 어렵다는 종래의 연구결과18)와 유사한 결과를 얻게 되었다. 따라서 본 연구에서는 종래의 연구결과중에서 취성균열의 전파경로는 잔류응력의 영향을 받게 된다17)는 결론을 인용하여 취성균열이 진전 하다가 압축잔류응력을 만나게 되었을 때의 거동을 고찰하였다. 종래의 연구는 취성균열의 정지를 위한 실험 즉, 온도구배형 ESSO 시험에서 응력의 영향을 검토 하였으나, 설계응력과 설계온도에서의 검토가 이루어 지지 않았다 본 실험결과로부터 현재 적용중인 용접공법과 재료에서는 취성파괴의 안전성 확보가 어렵다고 판단 되었다.

Fig. 4 에는 Specimen-2의 실험결과를 나타내었다. 취성균열의 정지를 위하여 균열의 발생후 630mm 정도 전파 후 균열의 정지를 위하여 적용한 압축응력이 존재하는 영역에서 취성균열이 정지 되었다. 균열전파시 전파하는 선단에 인장응력이 존재하는 경우는 더욱 전파가 쉽고 선단에 압축응력이 존재하는 경우는 균열전파를 방해하게 되어서 균열정지에 좋은 영향을 주는 것으로 판단된다. 본 시험편에 적용한 취성파괴를 피하기 위한 용접재료는 저온상변태를 하는 재료로서 일반 용접재료와는 다르게 용접부근방에서 일반적으로 발생하는 인장잔류응력을 저감 또는 압축잔류응력을 생성시키는 성질을 갖고 있는 용접재료이다.

3.2 잔류응력의 영향에 의한 취성균열 전파경로

균열의 전파경로는 균열선단에 존재하는 응력의 영향을 많이 받게 된다는 것은 이미 종래의 연구결과17)에 의해서 제안되었다. 하지만, 종래의 연구결과는 취성균열의 정지에 관한 연구 결과이고 균열의 전파때도 잔류응력의 영향을 크게 받게 되는가에 대해서는 연구결과가 없다. 본 연구의 Specimen-2시험편에서 취성균열의 전파가 용접부에서 모재 쪽으로 방향을 전환하게 된 영향을 검토하기 위하여 진전되는 취성균열을 정지하기 위해서 적용된 용접부에 대한 두께방향의 잔류응력을 중성자를 이용하여 측정 하였다. Fig. 5 에 잔류응력 측정 결과를 나타내었다. (a)에는 용접금속 중앙에서 두께방향으로 측정한 결과를 나타내었는데, 표면에서 두께방향으로 압축잔류응력이 분포함을 알 수 있다. 일반적인 다층용접에서의 두께방향의 잔류응력분포는 Fig. 6에 나타내었는데 (a) 가 specimen-1의 동일 위치(WM)에서의 잔류응력 분포이다. 표면에서부터 일정 두께까지 큰 인장잔류응력이 분포하고 있는 것과 비교하면 용접금속에서 두께방향으로 압축잔류응력이 분포함을 확연하게 알 수 있다. 또한 Fig. 5, Fig. 6 (b) 에는 HAZ (Heat Affected Zone)에서의 잔류응력 분포를 나타내고 있다. HAZ 에서도는 인장잔류응력이 다소 감소됨을 알 수 있다. 각 그림의 (c), (d)는 거의 모재 영역을 나타내므로 일반 용접부와 특수용접부의 잔류응력 분포가 유사함을 알 수 있다. 이처럼 잔류응력의 분포 차이가 취성균열의 전파에 영향을 미치게 되었음을 알 수 있다.

본 연구는 종래의 개발된 취성파괴방지 설계기술18)에 비하여 용접과 동시에 압축잔류응력을 생성시켜서 취성파괴로부터 안전성을 확보 할 수 있는 기술의 기초적인 연구로서 어느 정도의 가능성이 확보 되었으므로, 상용화를 위하여 더욱 연구를 진행하게 되면 초대형선박을 건조시 파괴안전성이 확보된 선박을 건조하는 기술로서 적용 가능 할 것으로 판단된다.

4. 결 론

본 연구에서는 초대형 선박의 건조에 적용되는 고강도 극후물강재에서 발생가능한 불안전파괴를 방지 하기 위하여 압축잔류응력을 두께방향으로 생성시키는 용접공법에 대하여 연구를 수행하여 다음의 결론을 얻었다.

1) 취성균열의 전파에 영향을 주는 인자중에서 용접에 의해서 생성되는 잔류응력의 영향이 크게 작용하고 있다는 것을 규명하였다.

2) 취성파괴안전성 향상은 기존의 선박건조공법에서는 한계가 있으며 균열의 진전방향에 압축잔류응력을 분포시켜서 진전되는 균열의 전파경로를 모재쪽으로 전환시켜서 완전한 불안전파괴를 방지 할 수 있다는 것을 규명하였다.