GMAW 및 FCAW 용접재료 개발 동향

Development of Welding Consumables for GMAW and FCAW

Article information

Abstract

Welding consumables for arc welding are widely used in various industrial fields. Amongst all processes, the GMAW and FCAW can especially be seen as core processes as they cover approximately 80% in terms of usage.

In regards to the FCAW, countless studies are done focusing on the diffusible hydrogen, resulting in developments such as seamless FCW in order to reduce the diffusible hydrogen and the development of welding torch devices that input hydrogen within the shielding gases. Furthermore, countless developments are being made for consumables in the field of construction related fabrications due to the plethora of steel types available and the trend of automation. Developments are also being made according to the automotive industry for the welding of high strength steels and zinc-primered steels.

1. 서 론

건축, 자동차, 선박 및 해양 구조물, 에너지 플랜트 등 철강을 주요 구조재로 사용하는 산업 분야에 있어서 용접은 필연적으로 사용될 수 밖에 없는 기술이다. 구조물의 안전향상이나 제작의 효율화 관점에서 용접 프로세스 기술은 발전을 거듭하고 있으며, 국내외 경제 상황이 어려워짐에 따라 이에 대한 요구가 더욱 거세지고 있다. 용접 프로세스는 강재의 종류, 용접법, 용접전원, 차폐가스 등 다양한 구성요소가 있지만, 특히 용접부의 품질에 대해서는 용접재료에 의존도가 커서 이에 대한 고기능화가 전개되고 있다.

본 논문에서는 주로 FCAW(Flux Cored Arc Welding)와 GMAW(Gas Metal Arc Welding) 용접재료의 새로운 기술동향에 대해 소개하고, 용접재료의 관점에서 용접 프로세스를 더욱 진보시키기 위한 과제에 대해 고찰하였다.

2. 용접재료의 동향

2.1 시장 동향

매년 일본 新報(신보)사에서 발간하는 “Welding Market Annual Research & Trend(Welding MART)”를 참조하여 연도와 용접프로세스별 국내 용접재료 시장추이를 Fig. 1 나타내었다1). 세계 용접재료 시장은 2016년을 기준으로 584만톤에 달하며, 이 중 한국 용접재료 시장의 경향을 보면 GMAW가 소량 증가하였고, FCAW와 SMAW 그리고 SAW, TIG는 소폭 감소하는 것을 알 수 있다. 그러나 최근 조선 해양과 건설 분야의 경기 악화로 인한 수요 감소는 반영되지 않았으며, 용접프로세스 비율도 용접재료 업계가 체감하는 것과는 상당한 괴리감이 있어 국내 실정에 맞는 시장조사가 필요하다고 사료된다.

2.2 각 산업에서의 용접재료 기술동향

용접과 관련된 산업의 공통적인 요소로서 구조물의 대형화에 따른 강재의 후판화·고장력화에 의해 용접부의 저온균열 감수성 증대가 문제 되고 있다. 저온 균열은 용접시공에 의해 발생한 높은 잔류응력부에 용접 시 용착금속에 흡수된 확산성수소가 장시간 걸쳐 집중되고, 국부적인 수소의 유입으로 발생한다. 저온 균열의 방지기술로 이용되는 일반적인 기법은 예열·후열처리를 하는 열관리가 있지만, 이 방법은 많은 시간과 비용이 소요된다.

특히 조선해양 분야에서 끊임없이 연구되고 있는 부분은 용착금속 중의 확산성수소량이다. 용착금속의 확산성수소량은 전류값이나 팁-모재간 거리 등의 용접 조건에 따라 변화하는 것으로 알려져 있다. 또한, 용접재료의 설계에 의해서도 크게 변화하나, 솔리드와이어를 소재로 하는 GMAW는 기본적으로 낮은 확산성수소량을 나타내고 있다.

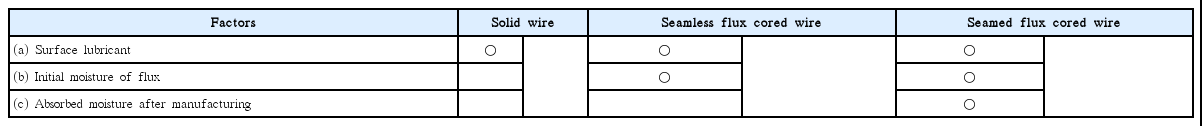

해외 용접재료 제조사 중 일부 기업은 수십 년 전부터 Seamless FCW를 생산하여 판매하고 있다. 국내의 경우 2014년부터 Seamless FCW에 대한 연구를 통해 용착금속의 확산성수소량을 저감한 시험 결과를 발표 하였다2,3). 한편, 일본에서는 GMAW와 FCAW 용접에서 확산성수소량에 미치는 용접와이어의 인자에 대해 연구하였는데, 크게 ① 플럭스 초기보유 수분량(플럭스설계), ② FCW Seam 와이어 제조 후 Seam으로 유입되는 수분, ③ 표면윤활제량 3가지로 분류하였다4). Table 1에서와 같이 Solid wire, Seamless FCW, Seamed FCW 3가지 종류에 따른 확산성수소량에 영향을 미치는 인자를 나타내었다.

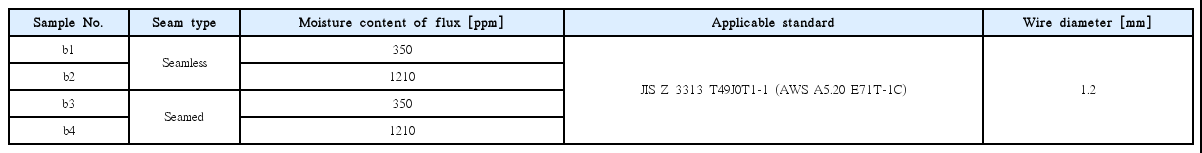

같은 논문에서 Table 2에 나타낸 것과 같이 초기수분량과 제조방법을 달리한 FCW 샘플을 제작하여 용착금속 중 확산성수소량을 측정한 결과를 Fig. 2에 표시하였다. Seamless FCW (b1, 2)의 결과를 비교하면, 플럭스가 가지는 초기 수분량에 따른 확산성수소량의 변동폭은 약 6ml/100g으로 큰 차를 보였다. 한편, Seamed FCW(b3, 4)의 결과를 비교하면, 플럭스가 가지는 초기 수분량이 낮은 b3에서는 Seamless FCW의 결과보다도 확산성수소량이 높아지고, 반대로 높은 수분량인 b4에서는 Seamless FCW b2보다도 낮은 확산성수소량을 가지는 결과를 나타내었다. 저수분 플럭스를 이용하여 제작한 Seamless FCW b1과 Seamed FCW b3의 확산성수소량의 차이는, Seamed FCW가 와이어 제조공정 중이나 제조 후에 Seam에서 수분 흡수가 일어나 보유수분이 상승했기 때문에 Seamed FCW쪽이 높은 확산성수소량을 가지게 되었다. 그리고 플럭스가 가지는 초기 수분량이 높은 Seamless FCW b2와 Seamed FCW b4간의 차이는 용접중의 와이어 가열과 그에 맞는 수분의 방출이 지배적인 원인으로 추측하고 있다.

한편 동일한 연구 논문에서 용착금속의 확산성수소량을 제어하기 위한 장치의 개발에 관한 발표도 있었다. 와이어가 인칭될 때 주위가 가열되고, 그 열로 인해 수소가 증발되어 주위의 보호가스에 의해 용착금속으로 이동된다고 설명하고 있다. 그리고 용접 시 수소가 다량 포함된 와이어 주변의 보호가스를 흡입하는 특수 토치를 Fig. 3과 같이 제안하였다. Fig. 4에 제조공법을 달리한 FCW 와이어를 이용하여, 기존 용접법 (CO2 Process C.P) 과 특수 토치 (L.H.P Low Hydrogen Process) 로 확산성수소량을 비교한 결과를 나타내었다. 그 결과 특수 토치를 이용할 경우 Seamless FCW에 비해 Seamed FCW가 확산성수소량의 저감효과가 뛰어난 것으로 확인되었다4).

건축철골 분야에서는 강구조건축물의 고층화, 대형화나 설계에 상응하는 외력의 증가에 따라 주요 구조인 기둥이나 대들보의 부재 단면이 대형화, 후물화되고 있다. 이러한 철골부재의 원가 경쟁력을 높이기 위해 강재의 고강도화와 함께 용접 시공의 합리화가 강구조 분야의 중요한 과제가 되고 있다. 건축 분야에 있어 국내에서는 주로 FCAW, SAW를 위주로 용접을 진행하고 있으며, POSCO사에서는 JFE에서 개발한 HBL385급 강재와 유사한 수준으로 PILACSN385급 강재를 개발하여 일본 국토교통성 대신 인증서를 획득하여 일본 수출을 위한 교두보를 마련하였다5). 또한 KISWEL사는 일본 철골구조물 로봇 전용 솔리드와이인 JIS YGW11급 ZO-50R과 YGW18급 ZO-55R 제품을 개발하여 일본 철골구조물 제작사에 판매중에 있으며, 최근 국내 지진발생에 따른 내진설계 강화로 관련된 수요가 있을 것으로 예상된다.

자동차분야에서는 CO2 배출량 저감의 관점에서 경량화가 중요한 과제가 되고 있으며, 고강도 강판의 적용에 의한 두께 감소 요구가 높아지고 있다. 샤시 부품은 최근까지만 하더라도 440MPa급 및 590MPa급 고강도 강판이 적용되어 왔지만, 자동차 경량화 요구가 높아 780MPa 이상 급 고강도 강판의 적용이 요구되어 왔다. 한편, 바디는 이미 1,470MPa급 고강도 강판도 사용되기 시작하고 있다6).

일반적으로 용접부는 모재강도보다 용착금속의 강도가 높은 Overmatching으로 설계된다. 이 때문에 고강도강판에서 고강도 용접재료를 사용하는 경우가 많지만, 자동차 부품에서는 용접와이어를 변경하면 비용이 높아질 뿐만 아니라 박판에서는 모재 희석이 높아 용착금속이 경화되는 경향이 있기 때문에 모재의 강도에 관계없이 범용적인 490MPa급 용접와이어가 채용되는 경우가 많다. 그래서 다양한 강도를 가지는 모재와 그 강도가 유사한 용착금속 강도를 가지는 와이어를 선정하여 용접 후 기계적 특성을 평가하였다6). Fig. 5는 두께 2.3~3.2mm 440MPa급, 590MPa급, 780MPa급 열간압연강판을 사용하여 만든 겹침 이음부의 인장전단강도를 나타내었다. 용접와이어는 1.2mm 직경이며, 490~780MPa강용 용접와이어를 이용하여 용접 전류 250~320A, 용접속도 100cm/min에서 펄스 용접으로 부품을 제작하였다. 모든 용접부 인장시험 결과 모재 또는 HAZ부에서 파단되었다. 이로서 높은 강도의 박판 강재의 경우 낮은 강도의 용접와이어를 사용해도 문제가 없는 것으로 확인되었다6).

자동차 강판의 고강도화에 따라 박물화 요구추세로 강판의 내식성 향상에도 많은 관심을 가지게 되었는데, 이를 방지하기 위해서는 아연도금강판의 적용이 효과적이며, 실제로 많은 자동차 메이커들이 아연도금강판을 적용한 차량을 출시하고 있다. 그러나 아연도금강판을 용접하면 용접입열에 의해 아연의 증발이 용접 비드 형성을 저해하는 경우가 있고, 용접부 내에 기공이 발생하기 쉬워진다. 이러한 기공 결함을 억제하기 위해 용융 금속에 아연 증기가 침투되더라도 이를 용융 금속에서 신속하게 배출시켜 용접부에서 발생할 수 있는 기공을 최소화 하기 위한 노력을 기울이고 있다7-10). 용접재료측면에서는 와이어 성분 중 Si·Mn 함량을 낮추어 용융 금속의 점성을 조정한 용접재료에 대해 발표한 사례가 있다11). Fig. 5에는 고속카메라관찰에 의한 아연증기의 배출상황을 나타내었다. 아연증기는 강판이 lap joint부를 따라 배출되지만, 아크 직하에서 강판 lap joint부 개구부, 아크 후방의 비교적 고온의 용융풀, 응고 전 비교적 저온의 용융풀에서 배출되고 있는 것을 확인할 수 있다. 낮은 Si-Mn계 와이어는 용융풀의 개구가 크고, 다량의 아연 증기가 용융풀에 침입하지 않고 배출된다. 또한 용융풀에 침입하여도 비교적 고온의 용융풀에서 자주 배출되고, 결과적으로 기공 결함이 감소되는 것을 확인할 수 있다6).

3. 결 론

본 논문에서는 GMAW, FCAW와 관련되어 와이어 측면에서 기술동향을 소개하였다.

확산성수수량의 제어는 용접이 적용되는 산업의 전반에서 꾸준한 요구가 있어 왔고, 아직까지 많은 연구가 진행되고 있다. 이를 극복하기 위해 Seamless FCW도 개발되어 상용화되고 있지만, 세계적인 조선해양 불경기 속에 적용속도는 더디고 있으며, 이를 대체하기 위한 특수 토치가 개발 되어 평가를 진행 중에 있다.

또한, 건축철골과 자동차는 구조물의 대형화와 신뢰성 향상을 위해 강재의 변경과 함께 용접재료 또한 그에 준하는 특성을 요구하고 있다.

후 기

본 연구는 중소벤처기업부의 월드클래스300프로젝트 R&D 지원사업[S2482209, 해양플랜트 극저온(-60°C CTOD) 및 발전플랜트용 극고온(600°C Creep) 용접재료 개발]으로 수행되었습니다.