| J Weld Join > Volume 36(3); 2018 > Article |

Abstract

Nowadays, environmental regulations have been strengthened globally and the greenhouse gas emissions should be reduced in the future. Therefore, many car manufacturers have to tried to improve fuel efficiency to solve this problem. One way to improve fuel efficiency is the weight loss of automobiles, and high strength steels such as AHSS(Advanced High Strength Steel) and UHSS(Ultra High Strength Steel) have been applied to the body of automobiles to achieve this. However, the combination of lecture type and thickness are very various and it will take a lot of time to conduct welding evaluation through experiments. In order to solve these problems, evaluation of resistance spot welding is being performed using simulation. In this study, the resistance spot welding with various combinations of homogeneous and heterogeneous alloys for 1500 MPa grade high strength steel sheet was evaluated by simulation. Weld lobe curve was determined according to combinations of steel type and thickness of 1500 MPa grade hot stamping and DP (dual phase) steels.

ņ¦ĆĻĄ¼ ņś©ļé£ĒÖö ļ¼ĖņĀ£ļĪ£ ņØĖĒĢśņŚ¼ ņĀä ņäĖĻ│äņĀüņ£╝ļĪ£ ĒÖśĻ▓ĮĻĘ£ņĀ£Ļ░Ć Ļ░ĢĒÖöļÉśļ®┤ņä£ ņś©ņŗżĻ░ĆņŖż ļ░░ņČ£ņØś 19%ļź╝ ņ░©ņ¦ĆĒĢśĻ│Ā ņ׳ļŖö ņłśņåĪ ļČäņĢ╝ņŚÉņä£ļŖö ņØ┤ļź╝ Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ļ╣äĒ¢źņāüņØ┤ ņØ┤ņŖłĒÖöļÉśĻ│Ā ņ׳ļŗż. ņ×ÉļÅÖņ░©ļŖö ļÅÖļĀź ĻĖ░Ļ│äņżæņØś ĒĢśļéśļĪ£ņä£ ņäĀļ░Ģ ļ░Å ļ╣äĒ¢ēĻĖ░ņÖĆ ļŹöļČłņ¢┤ ņżæņÜö ņÜ┤ņåĪņłśļŗ© ņżæņØś ĒĢśļéśņØ┤ļŗż. ņØ┤ņŚÉ ņ×ÉļÅÖņ░© ĒÜīņé¼ņŚÉņä£ļŖö ņś©ņŗżĻ░ĆņŖż ļ░░ņČ£ņØä ņĄ£ļīĆĒĢ£ ņżäņØ┤ĻĖ░ ņ£äĒĢ£ ļģĖļĀźņ£╝ļĪ£ Ļ│ĀĒÜ©ņ£©ņØś ņ×ÉļÅÖņ░© Ļ░£ļ░£ņŚÉ Ēלņō░Ļ│Ā ņ׳ļŗż. ņØ┤ļź╝ ņ£äĒĢ£ ļ░®ļ▓ĢņØś ĒĢśļéśļĪ£ ņ×ÉļÅÖņ░© ņ░©ņ▓┤ņØś Ļ▓Įļ¤ēĒÖöļŖö ļ¦żņÜ░ ņżæņÜöĒĢ£ ļ░®ļ▓ĢņØ┤ļ®░ AHSS(Advanced High Strength Steel), UHSS(Ultra High Strength Steel)ņÖĆ Ļ░ÖņØĆ Ļ│ĀĻ░ĢļÅäĻ░ĢņØä ņ×ÉļÅÖņ░© ņ░©ņ▓┤ņŚÉ ņĀüņÜ®ĒĢśĻ│Āņ×É ļģĖļĀźĒĢśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│ĀĻ░ĢļÅäĻ░ĢņØ┤ ņ░©ņ▓┤ņŚÉ ņĀüņÜ®ļÉśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŗĀĻ░ĢņóģņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņŚÉ ļīĆĒĢ£ ņÜ®ņĀæņä▒ ĒÅēĻ░Ć ļ░Å ņĄ£ņĀüņĪ░Ļ▒┤ ņäżņĀĢņØ┤ ĒĢäņÜöĒĢśļ®░ ņØ┤ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņØ╝ņØä ņŻ╝ļĪ£ ņŗżĒŚśņ£╝ļĪ£ ņłśĒ¢ē1)ļÉśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļÅäĻĖł, ļæÉĻ╗ś, ņØ┤ņóģ Ļ░Ģņóģ ļō▒ņŚÉ ļö░ļźĖ ņĪ░ĒĢ®ņØ┤ ĻĖ░ĒĢśĻĖēņłśņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņØ┤ ļ¬©ļōĀ Ļ▓ĮņÜ░ņØś ņłśņŚÉ ļīĆĒĢ┤ ņŗżĒŚśņØä ĒåĄĒĢ┤ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśĻ│Ā ņĄ£ņĀüņĪ░Ļ▒┤ņØä ļÅäņČ£ĒĢśļŖö ļŹ░ņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØä ĒĢ┤Ļ▓░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ĒĢ┤ņäØņŚÉ ļīĆĒĢ£ ĒÅēĻ░ĆĻ░Ć ņłśĒ¢ēļÉśņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņĀäĻĘ╣ Ļ░ĆņĢĢļĀźņØä Ļ│ĀļĀżĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś2) ĻĘĖļ”¼Ļ│Ā ņĀäĻĖ░ ļ░Å ņŚ┤ņĀü ļ¬©ļŹĖņØä ņ╗żĒöīļ¦üĒĢśņŚ¼ ĒĢ┤ņäØĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģś3) ļō▒ņØś ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ļśÉĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņØ┤ņÜ®ĒĢ£ ņĢäņŚ░ ļÅäĻĖł Ļ░ĢĒīÉņØś ņÜ®ņĀæ ĒŖ╣ņä▒ ļ░Å ņĀäĻĘ╣ņØś ļ¦łļ¬© ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼4)ņÖĆ ņŖżĒģīņØĖļĀłņŖż Ļ░ĢņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼5)Ļ░Ć ņłśĒ¢ēļÉśņŚłļŗż. Park6) ļō▒ņØĆ 780MPaĻĖē Ļ░Ģņ×¼ņØś ņÜ®ņĀæ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ ņĀÉņÜ®ņĀæ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢśņŚ¼ 1500MPaĻĖē Ļ│ĀĻ░ĢļÅä Ļ░ĢĒīÉņØś ļÅÖņóģ ļ░Å ņØ┤ņóģņŚÉ ļīĆĒĢ£ ņŚ¼ļ¤¼ ņĪ░ĒĢ®ņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņä▒ ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢśņŚ¼ ĻĖłĒśĢņŚÉ ņØśĒĢ┤ ņŚ┤ņ▓śļ”¼ļÉ£ 1500MPaĻĖē ĒĢ½ņŖżĒā¼ĒĢæĻ░ĢņØś ļÅÖņóģ, ļæÉĻ╗ś, Ļ░Ģņóģ, ļæÉĻ╗śņÖĆ Ļ░ĢņóģņØä ļŗżļź┤Ļ▓ī ĒĢśņŚ¼ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░ ļśÉĒĢ£ ņØ┤ņŚÉ ļö░ļźĖ ņĄ£ņĀü ņÜ®ņĀæ ņĪ░Ļ▒┤ņØĖ ļĪ£ĻĘĖĻ│ĪņäĀņØä ļÅäņČ£ĒĢśņśĆĻ│Ā, ļĪ£ĻĘĖĻ│ĪņäĀņØä ņØ┤ņÜ®ĒĢśņŚ¼ 1500MPaĻĖē Ļ░Ģņ×¼ņØś ļŗżņ¢æĒĢ£ ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ņÜ®ņĀæņä▒ ļŹ░ņØ┤Ēä░ļ▓ĀņØ┤ņŖżļź╝ ņĀ£ņĢłĒĢśņśĆļŗż. ņØ┤Ēøä ņłśņ¦æļÉ£ ļŹ░ņØ┤Ēä░ļ▓ĀņØ┤ņŖżļź╝ ņØ┤ņÜ®ĒĢ┤ ļĪ£ĻĘĖĻ│ĪņäĀ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņŚ¼ ņØ┤ņŚÉ ļö░ļźĖ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ļäłĻ▓¤ ņ¦Ćļ”äņØś ņśłņĖĪ ļ¬©ļŹĖņØä ļ¦īļōżņŚłļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņØ┤ņÜ®ĒĢ£ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ ĒĢ┤ņäØņØĆ ņŚ┤, ĻĖ░Ļ│ä, ņĀäĻĖ░ņĀüņØĖ ĒĢ┤ņäØņØ┤ ņżæņÜöĒĢśļ®░, ņØ┤ļŖö ņä£ļĪ£ ņŚ░ņä▒ļÉśņ¢┤ ņ׳ļŗż. ņØ┤ļōż ņżæņŚÉņä£ļÅä ļ░£ņŚ┤ņŚÉ Ļ░Ćņן ņżæņÜöĒĢ£ ņÜöņåīņØĖ ņĀæņ┤ē ņĀĆĒĢŁņØś Ļ│äņé░ņØ┤ ļ¦żņÜ░ ņżæņÜöĒĢśļŗż.

ļ░£ņŚ┤ņØś Ļ░Ćņן Ēü░ ņÜöņåīņØĖ ņĀĆĒĢŁņØĆ ņĀæņ┤ēņĀĆĒĢŁņŚÉņä£ Ļ░Ćņן ļåÆĻ▓ī ļéśĒāĆļéśļ®░ ņŗ£ļ«¼ļĀłņØ┤ņģś ņāüņŚÉ ņō░ņØ┤ļŖö ņĀĆĒĢŁ ļ¬©ļŹĖņØĆ ņĢäļלņØś ņŗØ (1)Ļ│╝ Ļ░Öļŗż7,8).

ņŗØ (1)ņŚÉņä£ņØś ŽücontactļŖö ņĀæņ┤ēņĀĆĒĢŁņØä ņØśļ»ĖĒĢśļ®░, Žü1,Žü2ļŖö ļ¦×ļŗ┐ņĢä ņ׳ļŖö ĻĖłņåŹ ņ×¼ļŻīņØś Ļ│Āņ£ĀņĀĆĒĢŁņØä ļéśĒāĆļéĖļŗż. Žücontaminant ļŖö ņĀæņ┤ēļČĆ Ēæ£ļ®┤ ņśżņŚ╝ņŚÉ ņØśĒĢ£ ņĀĆĒĢŁņØä ņØśļ»ĖĒĢ£ļŗż. ļśÉĒĢ£ ŽānļŖö Ļ│äļ®┤ņØś ņĀæņ┤ēņłśņ¦üņØæļĀźņØä ļéśĒāĆļé┤ļ®░ Žās-softļŖö ņĀæņ┤ēļÉ£ ļæÉ ĻĖłņåŹ ņżæņŚÉ Ļ▓ĮļÅäĻ░Ć ņĢĮĒĢ£ ĻĖłņåŹņØś ņØæļĀźņØä ļéśĒāĆļéĖļŗż.

ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņ£äĒĢ┤ ļ¬©ļŹĖļ¦üļÉ£ ņĀäĻĘ╣ ļ░Å ĒīÉņ×¼ļŖö Fig. 1Ļ│╝ Ļ░Öļŗż. ĻĘĖļ”╝ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ 4Ļ░ü ĒśĢĒā£ņØś ļ®öņē¼ļź╝ ņØ┤ņÜ®ĒĢśņśĆņ£╝ļ®░, ņÜ®ņĀæņØ┤ ņØ╝ņ¢┤ļéśļŖö ļČĆļČäņŚÉ ļīĆĒĢ┤ņä£ļŖö ļ®öņē¼ņØś Ēü¼ĻĖ░ļź╝ ņ×æĻ▓ī ļ¬©ļŹĖļ¦üņØä ĒĢśņśĆļŗż. ņĀäĻĘ╣ņØĆ ņČĢļīĆņ╣ŁņØś ļ¬©ļŹĖņØä ņØ┤ņÜ®ĒĢśņśĆĻ│Ā, ņĀäĻĘ╣ņØĆ xy ņČĢ ļīĆņ╣Ł ĒśĢĒā£ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż.

ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņ£äĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ ņÜ®ņĀæĻĖ░ļŖö 60Hz ĻĄÉļźśņÜ®ņĀæĻĖ░ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, ņé¼ņÜ®ļÉ£ ņĀäĻĘ╣ņØĆ ņØ╝ļ░śņĀüņØĖ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņŚÉ ļ¦ÄņØ┤ ņō░ņØ┤ļŖö ļÅöĒśĢ ņĀäĻĘ╣ņ£╝ļĪ£ ņ¦üĻ▓Į 16mm, ņäĀļŗ©Ļ▓Į 6mmņØĖ CuCrņåīņ×¼ņØś ņĀäĻĘ╣ņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ļāēĻ░üņłśļŖö 20┬░CļĪ£ 4 l/min ņØś ņ£Āļ¤ēņ£╝ļĪ£ ņĀäĻĘ╣ņŚÉ ĒØÉļź┤ļÅäļĪØ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØä ņäżņĀĢĒĢśņśĆļŗż.

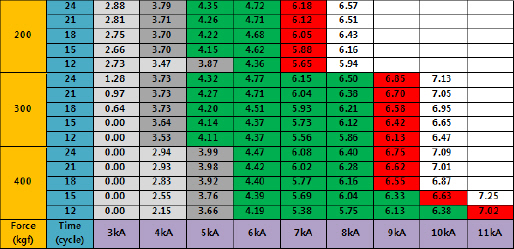

ņŗ£ļ«¼ļĀłņØ┤ņģśņŚÉ ņé¼ņÜ®ļÉ£ ņ×¼ļŻīļŖö 1500MPaĻĖē ĒĢ½ņŖżĒā¼ĒĢæĻ░Ģņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö HS1500ņ£╝ļĪ£ ļ¬ģļ¬ģĒĢśņśĆļŗż. HS1500 Ļ░Ģņ×¼ļŖö 1.0mmņÖĆ 1.4mm ļæÉĻ╗śļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņØ┤ņóģ Ļ░Ģņ×¼ņØś ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņ£äĒĢ┤ņä£ ņČöĻ░ĆņĀüņ£╝ļĪ£ DP590Ļ│╝ DP780 1.0mmņÖĆ 1.4mmļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. Ļ░üĻ░ü ļæÉĻ╗ś ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ļÅÖņóģ ļ░Å ņØ┤ņóģĻ░ĢņóģņŚÉ ļīĆĒĢ£ ņĪ░ĒĢ®ņ£╝ļĪ£ ņ┤Ø 7Ļ░Ćņ¦Ć ņĪ░ĒĢ®ņŚÉ ļīĆĒĢśņŚ¼ Table 1Ļ│╝ Ļ░ÖņØĆ ņÜ®ņĀæņĪ░Ļ▒┤ņ£╝ļĪ£ ņŗ£ļ«¼ļĀłņØ┤ņģś ĒĢśņśĆĻ│Ā Ļ░ü ņ×¼ļŻīņØś ĒÖöĒĢÖņĀü ņä▒ļČäņØĆ Table 2ņÖĆ Ļ░Öļŗż.

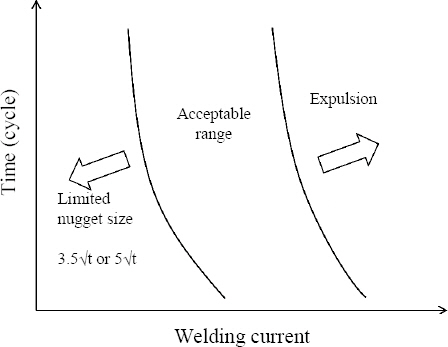

ņĀĆĒĢŁņĀÉ ņÜ®ņĀæņŚÉņä£ ņÜ®ņĀæņä▒ņØä Ēæ£ĒśäĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ļ░®ļ▓ĢņØ┤ ļĪ£ļĖīĻ│ĪņäĀņØä ĒÖ£ņÜ®ĒĢ£ļŗż6). ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļÅä ņÜ®ņĀæ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ļĪ£ļĖīĻ│ĪņäĀņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśĻ│Ā ņĀüņĀĢ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØś ņśüņŚŁņØä Ēæ£ņŗ£ĒĢśņśĆļŗż. ņØ╝ļ░śņĀüņØĖ ļĪ£ļĖīĻ│ĪņäĀņØĆ Fig. 2ņÖĆ Ļ░ÖņØ┤ Ēæ£ĒśäļÉśļ®░ ņ×ģņŚ┤ļ¤ēņØ┤ ņĀüņ¢┤ ņČ®ļČäĒĢ£ ļäłĻ▓¤ņØä ņāØņä▒ļÉśņ¦Ć ņĢŖņØĆ ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀĻ│╝ ņ×ģņŚ┤ļ¤ēņØ┤ ļ¦ÄņĢä ņŖżĒī©Ēä░Ļ░Ć ļ░£ņāØĒĢśļŖö ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņ£╝ļĪ£ ĻĄ¼ļČäĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņ¢æņ¬Į Ļ▓ĮĻ│äņäĀ ņé¼ņØ┤ļź╝ ņĀüņĀĢņÜ®ņĀæņĪ░Ļ▒┤ņ£╝ļĪ£ ĒĢ£ļŗż. ļ│┤ĒåĄ ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ļĪ£ļĖīĻ│ĪņäĀ ņ×æņä▒ ĻĖ░ņżĆņØĖ ISO-14327ņŚÉ ļö░ļØ╝ ņ×¼ļŻīļæÉĻ╗śĻ░Ć tņØ╝ ļĢī 3.5t t t

HS1500 1.0mm ļæÉ ņןņØä ņĀÉņÜ®ņĀæ ņŗ£ļ«¼ļĀłņØ┤ņģś ĒĢ£ Ļ▓░Ļ│╝ņÖĆ ņØ┤ņŚÉ ļö░ļźĖ ļĪ£ļĖīĻ│ĪņäĀņØä Ļ░ĆņĢĢļĀź ļ│äļĪ£ Fig. 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ņŚÉņä£ Ļ░ĆļĪ£ņČĢņØĆ ņÜ®ņĀæ ņĀäļźśļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳Ļ│Ā, ņäĖļĪ£ņČĢņØĆ Ļ░ĆņĢĢļĀźĻ│╝ ņÜ®ņĀæņŗ£Ļ░äņØä Ēæ£ĒśäĒĢśĻ│Ā ņ׳ļŗż. Ļ░üĻ░üņØś ņÜ®ņĀæņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļŖö ņÜ®ņĀæļČĆ ļäłĻ▓¤ ņ¦Ćļ”ä Ļ░ÆņØä Ēæ£ĒśäĒĢśĻ│Ā ņ׳ļŗż. ņÖ╝ņ¬ĮņØĆ ļäłĻ▓¤ņØś ĒśĢņä▒ņØ┤ ļÉśņ¦Ć ņĢŖļŖö Ļ▓ĮņÜ░ Ēś╣ņØĆ ņĄ£ņåī ĒŚłņÜ® ļäłĻ▓¤ ņ¦Ćļ”ä ļ│┤ļŗż ļé«ņØĆ ĻĄ¼Ļ░äņØ┤ļ®░, ņāüĒĢ£ņØś Ļ▓ĮņÜ░ļŖö ņŖżĒī©Ēä░Ļ░Ć ļ░£ņāØĒĢ£ ĻĄ¼Ļ░äņØ┤ļŗż. ņŖżĒī©Ēä░ņØś ļ░£ņāØņØ┤ 2ĒÜī ņØ┤ņāüņØ┤ ņŚ░ņåŹņØĖ Ļ▓ĮņÜ░ļŖö ņØ┤ĒøäņØś ņŗ£ļ«¼ļĀłņØ┤ņģśņØĆ ņ¦äĒ¢ēĒĢśņ¦Ć ņĢŖņĢśļŗż.

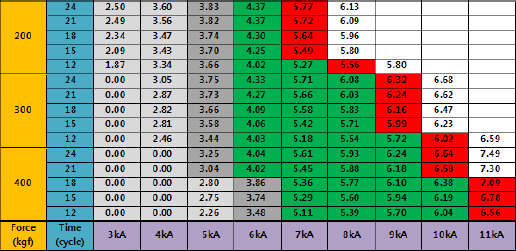

Fig. 3ņØś ļĪ£ļĖīĻ│ĪņäĀņŚÉņä£ Ļ░ĆņĢĢļĀź 200kgf, 300kgf, 400kgfļĪ£ ĻĄ¼ļČäĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. Ļ░ÖņØĆ ņÜ®ņĀæņĀäļźśņÖĆ ņÜ®ņĀæņŗ£Ļ░äņŚÉņä£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļäłĻ▓¤ ņ¦Ćļ”äņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņĀæņ┤ēņĀĆĒĢŁņØś Ļ░Éņåīļź╝ ņ£Āļ░£ĒĢśĻ▓ī ļÉśĻ│Ā ĻĘĖļĪ£ņØĖĒĢ┤ ņÜ®ņĀæļČĆņŚÉņä£ ļ░£ņāØĒĢśļŖö ļ░£ņŚ┤ļ¤ēņØ┤ ņĀüņ¢┤ņ¦ĆĻ▓ī ļÉśņ¢┤ ļäłĻ▓¤ ņ¦Ćļ”äņØ┤ ņ×æĻ▓ī ĒśĢņä▒ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ļĪ£ļĖīĻ│ĪņäĀņØś ĒĢśĒĢ£ņäĀĻ│╝ ņāüĒĢ£ņäĀņØ┤ ņØ┤ļÅÖĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ņĀæņ┤ēņĀĆĒĢŁņØś Ļ░ÉņåīļĪ£ ņØĖĒĢ┤ Ļ│ĀņĀäļźśņØś ņÜ®ņĀæņĀäļźśļź╝ ņÜöĻĄ¼ĒĢśĻ▓ī ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢśĒĢ£ņäĀ ļ░Å ņāüĒĢ£ņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśĻ▓ī ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ņä£ ņÜ®ņ£ĄĻĖłņåŹņØś ĒīĮņ░ĮņĢĢļĀźļ│┤ļŗż Ļ░ĆņĢĢļĀźņØ┤ ļåÆņĢäņ¦ĆĻ│Ā ņŖżĒī©Ēä░ļź╝ ņ¢ĄņĀ£ĒĢśņŚ¼ ņāüĒĢ£ņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ĒĢśĒĢ£ņäĀ ļ│┤ļŗż ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ņØ┤ļÅÖĒĢśņŚ¼ ņĀäņ▓┤ņĀüņØĖ ņĀüņĀĢņÜ®ņĀæ ĻĄ¼Ļ░äņØ┤ ļäōņ¢┤ņ¦ĆĻ▓ī ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Fig. 4ļŖö HS1500 1.4mmņØś ļæÉĻ▓╣ ņÜ®ņĀæņØś Ļ▓░Ļ│╝ņØ┤ļŗż. 1.0mm ņØ╝ ļĢīņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļĪ£ļĖīĻ│ĪņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśļ®┤ņä£ ļĪ£ļĖī ņśüņŚŁņØ┤ ĒÖĢļīĆļÉśļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ļŗż.

HS1500 1.0mmņØś ņĪ░ĒĢ®Ļ│╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļĪ£ļĖīņśüņŚŁ ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀ ļ░Å ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņØ┤ ļČĆļČäņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ļæÉĻ╗śĻ░Ć ļæÉĻ║╝ņøīņ¦Ćļ®┤ņä£ ļ╣äņĀĆĒĢŁņØ┤ ņ╗żņ¦ĆĻ│Ā ĻĘĖļĪ£ņØĖĒĢśņŚ¼ ņ×ģņŚ┤ļ¤ēņØ┤ ļ¦ÄņĢäņĀĖ ļŹö ļé«ņØĆ ņĀäļźś ņśüņŚŁņŚÉņä£ ņŖżĒī©Ēä░Ļ░Ć ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

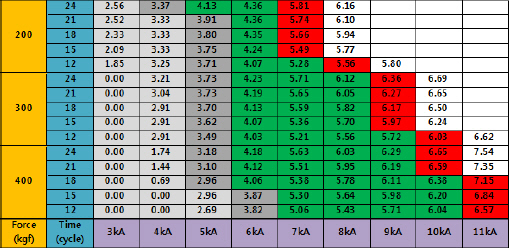

HS1500Ļ░ĢņŚÉņä£ ņØ┤ņóģ ļæÉĻ╗śņŚÉ ļīĆĒĢ£ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ HS1500 1.0mmņÖĆ HS 1500 1.4mmņŚÉ ļīĆĒĢ£ ļĪ£ļĖīĻ│ĪņäĀņØä Fig. 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ņóģ ļæÉĻ╗ś ņĪ░ĒĢ®ņŚÉņä£ļÅä Ļ░ĆņĢĢļĀźņØ┤ ļåÆņĢäņ¦łņłśļĪØ Ļ▓ĮĻ│äņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśļ®┤ņä£ ļäōņ¢┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņ£╝ļ®░ Ļ░ÖņØĆ ņĀäļźśļīĆņŚÉņä£ Ļ░ĆņĢĢļĀźņØ┤ ļåÆņØäņłśļĪØ ļäłĻ▓¤ ņ¦Ćļ”äņØ┤ ņ×æņĢäņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

ņØ┤ ļśÉĒĢ£ Ļ░ĆņĢĢļĀźņØ┤ ļåÆņĢäņ¦łņłśļĪØ ņĀæņ┤ēņĀĆĒĢŁņØ┤ Ļ░ÉņåīĒĢśĻ▓ī ļÉśĻ│Ā ņŖżĒī©Ēä░ņŚÉ ļīĆĒĢ£ ļ»╝Ļ░ÉļÅäĻ░Ć Ļ░ÉņåīĒĢśņŚ¼ ņĀüņĀĢ ņÜ®ņĀæ ņśüņŚŁņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖļÉśļ®┤ņä£ ņśüņŚŁņØ┤ ņ╗żņ¦ĆĻ▓ī ļÉ©ņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£ ļåÆņØĆ Ļ░ĆņĢĢļĀź ņØ╝ņłśļĪØ ņĀæņ┤ēņĀĆĒĢŁņØ┤ ļé«ņĢäņĀĖ ņ×ģņŚ┤ļ¤ēņØ┤ ņĀüņ¢┤ņ¦ĆĻ│Ā ĻĘĖņŚÉ ļö░ļØ╝ ļäłĻ▓¤ ņ¦Ćļ”äņØ┤ ņ×æņĢäņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

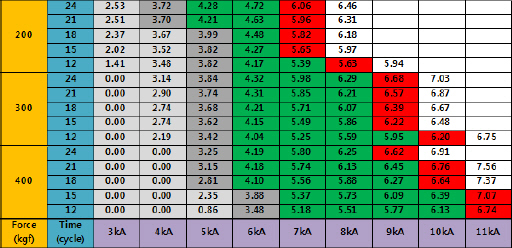

ņØ┤ņóģ Ļ░ĢņóģņŚÉ ļīĆĒĢ£ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼HS1500 1.0mmņÖĆ DP590 1.0mm ņĪ░ĒĢ®Ļ│╝ HS1500 1.0mm ņÖĆ DP780 1.0mm ņĪ░ĒĢ®ņØä ņŗ£ļ«¼ļĀłņØ┤ņģś ĒĢśņŚ¼ ļĪ£ļĖīĻ│ĪņäĀņØä ņ×æņä▒ĒĢśņŚ¼ Fig. 6Ļ│╝ Fig. 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĢ×ņØś ņĪ░ĒĢ®Ļ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļæÉ ņĪ░ĒĢ® ļśÉĒĢ£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļĪ£ļĖīĻ│ĪņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśļ®┤ņä£ ņśüņŚŁņØ┤ ļäōņ¢┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā Ļ░ÖņØĆ ņĀäļźśļīĆ ņØ╝ ļĢī Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļäłĻ▓¤ ņ¦Ćļ”äņØĆ ņ×æņĢäņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

HS1500 1.0mmņÖĆ DP590 1.0mm ņĪ░ĒĢ®Ļ│╝ HS1500 1.0mmņÖĆ DP780 1.0mm ņĪ░ĒĢ®ņØä ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļĪ£ļĖīņØś ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī ļĪ£ļĖīņØś ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØĆ HS1500ņÖĆ DP780 1.0mm ņØ╝ ļĢī Ļ░ĆņĢĢļĀź 200kgf, ņĀäļźś 5kAņÖĆ Ļ░ĆņĢĢļĀź 400kgf, ņĀäļźś 6kA ņŚÉņä£ ļŹö ļäōņØĆ ņśüņŚŁļīĆļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö DP780ņØś ļåÆņØĆ Ļ░ĢļÅäņŚÉ ņØśĒĢ£ Ļ░Ģņä▒ ļ░Å Ļ▓ĮļÅäĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņ┤łĻĖ░ Ļ░ĆņĢĢņŗ£ ņĀæņ┤ē ņĀĆĒĢŁņØś Ļ░ÉņåīĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ×æĻ│Ā ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ļ░£ņŚ┤ņØ┤ ņ╗żņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļĪ£ĻĘĖĻ│ĪņäĀņØś ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ņØ╝ņ╣śĒĢśņ¦Ćļ¦ī ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ļŹö ļé«ņØĆ ņĀäļźśļīĆņŚÉņä£ Ļ▓ĮĻ│äņäĀņØ┤ ĒśĢņä▒ļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

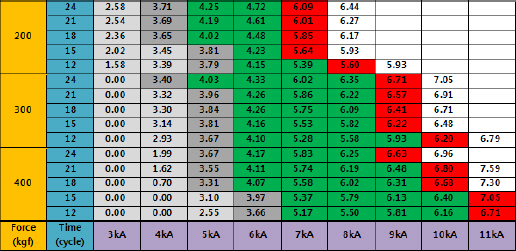

ņØ┤ņóģ Ļ░Ģņóģ ļ░Å ņØ┤ņóģ ļæÉĻ╗śņŚÉ ļīĆĒĢ£ ņÜ®ņĀæņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ HS1500 1.0mmņÖĆ DP590 1.4mm ņĪ░ĒĢ®Ļ│╝ HS1500 1.0mm ņÖĆ DP780 1.4mm ņĪ░ĒĢ®ņØä ņŗ£ļ«¼ļĀłņØ┤ņģś ĒĢśņŚ¼ ļĪ£ļĖīĻ│ĪņäĀņØä ņ×æņä▒ĒĢśņŚ¼ Fig. 8Ļ│╝ Fig. 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĢ×ņØś ņĪ░ĒĢ®Ļ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļæÉ ņĪ░ĒĢ® ļśÉĒĢ£ Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļĪ£ļĖīĻ│ĪņäĀņØ┤ ņśżļźĖņ¬Įņ£╝ļĪ£ ņØ┤ļÅÖĒĢśļ®┤ņä£ ņśüņŚŁņØ┤ ļäōņ¢┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłĻ│Ā Ļ░ÖņØĆ ņĀäļźśļīĆ ņØ╝ ļĢī Ļ░ĆņĢĢļĀźņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņØĖņןņĀäļŗ©Ļ░ĢļÅä Ļ░ÆņØĆ ļ¢©ņ¢┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

HS1500 1.0mmņÖĆ DP590 1.4mm ņĪ░ĒĢ®Ļ│╝ HS1500 1.0mmņÖĆ DP780 1.4mm ņĪ░ĒĢ®ņØä ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļĪ£ļĖīņØś ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī ļĪ£ļĖīņØś ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØĆ HS1500ņÖĆ DP780 1.4mm ņØ╝ ļĢī Ļ░ĆņĢĢļĀź 300kgf, ņĀäļźś 5kAņŚÉņä£ ļŹö ļäōņØĆ ņśüņŚŁļīĆļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö DP780ņØś ļåÆņØĆ Ļ░ĢļÅäņŚÉ ņØśĒĢ£ Ļ░Ģņä▒ ļ░Å Ļ▓ĮļÅäĻ░Ć Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņ┤łĻĖ░ Ļ░ĆņĢĢņŗ£ ņĀæņ┤ē ņĀĆĒĢŁņØś Ļ░ÉņåīĻ░Ć ņāüļīĆņĀüņ£╝ļĪ£ ņ×æĻ│Ā ņØ┤ļĪ£ņØĖĒĢśņŚ¼ ļ░£ņŚ┤ņØ┤ ņ╗żņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļĪ£ļĖīņØś ņśżļźĖņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ņØ╝ņ╣śĒĢśņ¦Ćļ¦ī ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØĆ ļŹö ļé«ņØĆ ņĀäļźśļīĆņŚÉņä£ Ļ▓ĮĻ│äņäĀņØ┤ ĒśĢņä▒ļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 1500MPaĻĖē ĒĢ½ņŖżĒā¼ĒĢæĻ░ĢņŚÉ ļīĆĒĢ┤ ļÅÖņóģņ×¼ļŻī, ņØ┤ņóģņ×¼ļŻī, ļÅÖņóģļæÉĻ╗ś, ņØ┤ņóģļæÉĻ╗śņŚÉ ļīĆĒĢśņŚ¼ FEM ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņØś ļŗżņ¢æĒĢ£ Ļ░Ģņóģ ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ļĪ£ĻĘĖĻ│ĪņäĀ ļ░Å ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ļŹ░ņØ┤Ēä░ļ▓ĀņØ┤ņŖżļź╝ ņ¢╗ņØä ņłś ņ׳ņŚłĻ│Ā, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ļÅäņČ£ĒĢśņśĆļŗż.

1) ļÅÖņóģĻ░ĢņóģņØś ņÜ®ņĀæņØĖ Ļ▓ĮņÜ░, ņ×¼ļŻīņØś Ļ░ĆņĢĢļĀźņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņŖżĒī©Ēä░ ļ░£ņāØņØ┤ ņ¢ĄņĀ£ļÉśņ¢┤ ļĪ£ļĖīĻ│ĪņäĀņØś ņĀüņĀĢ ļ▓öņ£äĻ░Ć ņ”ØĻ░ĆĒĢśļ®░, ļæÉĻ╗ś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ļ╣äņĀĆĒĢŁ ņ”ØĻ░ĆļĪ£ ņØĖĒĢśņŚ¼ ļé«ņØĆ ņĀäļźśņŚÉņä£ ņŖżĒī©Ēä░Ļ░Ć ļ░£ņāØĒĢ£ļŗż.

2) ņØ┤ņóģ ņ×¼ļŻīņØś ņÜ®ņĀæņØĖ Ļ▓ĮņÜ░, ļ╣äņĀĆĒĢŁ ļ░Å ņ×¼ļŻīņØś Ļ░Ģņä▒ ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ļÅÖņóģņ×¼ļŻīņØś ņĪ░ĒĢ®ņØĖ HS1500 1.0mmņÖĆ HS1500 1.0mmņØś ņĪ░ĒĢ®ņØ╝ ļĢīļ│┤ļŗż ņØ┤ņóģņ×¼ļŻīņØś ņĪ░ĒĢ®ņØĖ HS1500 1.0mmņÖĆ DP590 1.0mmņØś ņĪ░ĒĢ® ļ░Å HS1500 1.0mmņÖĆ DP780 1.0mm ņĪ░ĒĢ®ņŚÉņä£ ļĪ£ļĖī ņśüņŚŁņØś ņÖ╝ņ¬Į Ļ▓ĮĻ│äņäĀņØ┤ ļåÆņØĆ ņĀäļźśļīĆļĪ£ ņØ┤ļÅÖĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż.

3) ĒśäņןņŚÉņä£ ņĀüņÜ®ĒĢĀ ņłś ņ׳ļŖö ņĀüņĀĢ ņÜ®ņĀæņĪ░Ļ▒┤ņØä ņĀÉ ņÜ®ņĀæ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ĒåĄĒĢ┤ ļĪ£ļĖīĻ│ĪņäĀņ£╝ļĪ£ ļÅäņČ£ĒĢĀ ņłś ņ׳ņŚłĻ│Ā 1500MPaĻĖē Ļ░Ģņ×¼ņØś ļŗżņ¢æĒĢ£ ņĪ░ĒĢ®ņŚÉ ļö░ļźĖ ļĪ£ļĖīĻ│ĪņäĀņØä ņĀ£ņĢłĒĢśņśĆļŗż.

Acknowledgments

ņØ┤ ļģ╝ļ¼ĖņØĆ 2014ĒĢÖļģäļÅä ļČĆĻ▓ĮļīĆĒĢÖĻĄÉ ņŚ░ĻĄ¼ļģä[II] ĻĄÉņłś ņ¦ĆņøÉņé¼ņŚģņŚÉ ņØśĒĢśņŚ¼ ņŚ░ĻĄ¼ļÉśņŚłņØī (C-D-2014-0716)

References

1. V. B. Hernandez, M. L. Kuntz, M. I. Khan, and Y. Zhou, Influence of Microstructure and Weld Size on the Mechanical Behaviour of Dissimilar AHSS Resistance Spot Welds, Science and Technology of Welding and Joining. 13-8 (2008) 769ŌĆō776. https://doi.org/10.1179/136217108X325470

[CROSSREF]

[CROSSREF]

2. B. H. Chang and Y. Zhou, Numerical Study on the Effect of Electrode Force in Small-scale Resistance Spot, Welding Journal of Materials Processing Technology. 139 (2003) 635ŌĆō641. https://doi.org/10.1016/S0924-0136(03)00613-7

[CROSSREF]

[CROSSREF]

3. E. Feulvarch, V. Robin, and J. M. Bergheau, Resistance Spot Welding Simulation, A General Finite Element Formulation of Electro-themal Contact Conditions, Journal of Materials Processing Technology. 153-154 (2004) 436ŌĆō441. https://doi.org/10.1016/j.jmatprotec.2004.04.096

[CROSSREF]

[CROSSREF]

4. N. Athi, J. D. Cullen, M. Al-Jader, S. R. Wylie, A. I. Al-Shamma'a, A. Shaw, and M. Hyde, Experimental and Theoretical Investigations to the Effects of Zinc Coatings and Splash on Electrode Cap Wear, Measurement. 42-6 (2009) 944ŌĆō953. https://doi.org/10.1016/j.measurement.2009.02.001

[CROSSREF]

[CROSSREF]

5. I. O. Santos, W. Zhang, V. M. Goncalves, N.P. Bay, and A. F. Martins, Weld Bonding of Stainless Steel, International Journal of Machine Tools and Manufacture. 44 (2004) 1431ŌĆō1439. https://doi.org/10.1016/j.ijmachtools.2004.06.010

[CROSSREF]

[CROSSREF]

6. C. Son and Y.W. Park, Lobe Curve Characteristic Analysis of Resistance Spot Welding for Sheet Combina-tion of 780MPa Steel Sheet Using Simulation, Journal of KWJS. 30(6) (2012) 68ŌĆō73. https://doi.org/10.5781/KWJS.2012.30.6.554

[CROSSREF]

[CROSSREF]

7. S. Y. Lee, T. H. Ko, W. H. Kee, and Y. H. Jang, Weldability Evaluation of Resiststance Spot Welding using CAE Methodology, Journal of the 30th anniversary of the Korean Society of Automotive Engineers. 3 (2008) 1351ŌĆō1356.

8. W. Zhang, Design and Implementation of Software for Resistance Welding Process Simulations, SAE Technical Paper. 112-5 (2003) 556ŌĆō564. https://doi.org/10.4271/2003-01-0978

[CROSSREF]

[CROSSREF]

9. T. H. Kim, D. O. Lee, and S. Rhee, Development of Resistance Spot Weldability Estimation Using Lobe Diagram for Steel Plate of Automobiles, Journal of KWJS. 23(4) (2005) 59ŌĆō65.

10. Q. Song, W. Zhang, and N. Bay, Contact Modelling in Resistance Welding. Part 1 :Algorithms and Numerical Verification, Journal of Engineering Manufacture. 220(5) (2006) 599ŌĆō606. https://doi.org/10.1243/09544054B05404

[CROSSREF]

[CROSSREF]

11. Q. Song, W. Zhang, and N. Bay, Contact Modelling in Resistance Welding. Part 2 :Experimental verification, Journal of Engineering Manufacture. 220(5) (2006) 607ŌĆō613. https://doi.org/10.1243/09544054B05504

[CROSSREF]

[CROSSREF]

-

METRICS

-

- 0 Crossref

- 5,045 View

- 139 Download

- ORCID iDs

-

Jong-Jung Lee

https://orcid.org/0000-0003-2414-3906Young Whan Park

https://orcid.org/0000-0002-5280-2764 - Related articles

-

Resistance Spot Welding Characteristics of Mg Alloy Using Process Tape2013 June;31(3)

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print