LC-190 초경합금 분말을 이용한 레이저 클래딩 특성에 관한 연구(I) - 매개변수에 따른 원패스 클래드 층의 특성 분석 –

A Study on the Characteristics of Laser Cladding Using the LC-190 Cemented Carbide Powder(I) - Characteristic Analysis of One-pass Clad Layer with Parameters -

Article information

Abstract

Cladding is an alloy layer that is superior in abrasion resistance by spraying, overlay welding, laser cladding or the like on its surface in case of abrasion due to repeated abrasion, impact, corrosion. Laser cladding is a process in which a clad material and a part of a substrate are melted with a high power laser beam to form a coating layer completely metallurgically bonded to the substrate. In this study, laser cladding was performed using Co-based LC-190 alloy powder for hard facing of ship exhaust valve. One-pass cladding was performed by varying the preheating temperature, laser output and beam feed rate of the base material using a diode laser with a maximum output power of 8.0 kW. The shape, dilution rate, Characteristics were observed. As a result, defects could be suppressed by applying preheating, and as the heat input increased, the width of the clad layer increased and the height decreased. In addition, the average hardness value was gradually decreased as a result of hardness measurement, and it was found that dilution was increased by EDS component analysis.

1. 서 론

최근 환경오염에 따른 사회 패러다임의 변화와 세계적인 경제적 어려움으로 인해 자원이나 도구 및 제품의 수리 및 보수에 대한 관심이 꾸준히 증가하게 되면서 리페어링 및 리엔지니어링 시장의 확대가 이루어지고 있다. 이러한 상황에서 소비자들은 더욱 고효율·고성능의 기술에 대한 요구가 증가하면서 최근 레이저 클래딩을 이용한 리페어링 기술이 주목을 받고 있다1-3).

레이저 클래딩은 고에너지 밀도의 레이저 빔을 이용하여 클래딩 재료와 기지금속 표면층 일부를 녹여 모재와 금속적으로 완전히 결합한 코팅층을 형성하는 프로세스이다. 기존의 클래딩 프로세스 중 일반적인 플라즈마 아크열원을 이용한 기술은 높은 입열량으로 인해 희석률이 높고 열영향부가 넓어 제품의 기계적 변형이 발생하기 쉬운 단점이 있다. 반면 레이저 클래딩은 특정 영역이나 매우 작은 부분에 국부적인 정밀코팅이 가능하다. 또한 상대적으로 적은 입열량으로 인해 희석률이 낮고 열영향 및 열변형을 최소화할 수 있으며, 모재 자체의 기본적인 성질을 유지하면서 클래딩 분말 재료만의 특성을 잘 나타내기 때문에 생산 단가를 줄일 수 있다. 따라서 기술 경쟁력 확보 및 시장 확대의 돌파구로써 리페어링이 주로 적용되는 선박용 엔진부품인 크랭크샤프트 저널, 피스톤크라운의 링 그루브와 배기밸브 등을 주요 개발품으로 고려할 수 있다4-7).

본 연구는 레이저 클래딩을 이용하여 선박용 배기밸브 페이스부의 리페어링을 적용하기 위한 기초 연구로써, 배기밸브 소재인 내열강 SNCrW 시험편에 예열온도, 레이저 출력 및 빔 이송속도 등의 가공변수에 따른 레이저 클래딩을 실시하여 원패스 클래드 층의 특성을 분석하였다.

2. 실험 재료 및 방법

본 연구에서는 모재 시험편으로 선박엔진의 배기밸브에 사용되는 내열강 SNCrW를, 클래딩 분말로는 Co계 LC-190을 사용하였다. Table 1과 Table 2에 실험에 사용된 소재의 화학적 조성을 나타낸다. 내열강은 기본적으로 12 % 이상의 Cr을 포함하며, 그 밖에 Ni, Fe, W, Mn 및 Si 등 소량의 원소로 구성된 합금강으로 내마모성, 내산화성 및 고온강도가 뛰어나다는 특징을 가진다. LC-190 분말은 배기밸브 클래딩시 가장 범용적으로 사용되는 스텔라이트 분말에 비해 W 함량이 많아서 융점이 높고 기계적 강도가 높은 특성을 지닌다.

사용된 모재 시험편은 직경 115 mm, 두께 20 mm의 원형 평판 형상이며, LC-190 분말은 구형으로 입자크기는 78 ~ 211 ㎛ 범위 내에 있다. 분말은 공급장치로부터 이송가스와 함께 공급되었으며, 클래드의 산화 방지를 위해 실드가스도 분사되었다. 이송가스와 실드가스 모두 Ar 가스를 사용하였다.

실험에서 사용된 레이저 클래딩 장치는 크게 최대 출력 8.0 kW 연속발진 다이오드 레이저, 클래딩 전용 광학 헤드, 6축 로봇 및 분말 공급 장치로 구성되어 있다. 전송된 레이저 빔은 광학계를 통해 6 × 6 mm 크기의 균일한 탑햇(top-hat) 분포를 가진 사각빔으로 조사되었다.

본 연구에서는 예열온도(Tpreh.), 레이저 출력(P) 및 빔 이송속도(v)를 변화시키면서 원패스 클래딩을 실시하였다. 실험 후 클래드 층의 형상 및 희석률을 비교하고 경도를 측정하였다. 또한 EDS를 이용하여 합금 성분의 분포 특성을 분석하였다.

3. 실험 결과 및 고찰

3.1 예열에 따른 클래드 층의 형상 비교

모재의 예열에 대한 필요성을 확인하기 위하여 빔 이송속도를 4 mm/s, 분말 공급량(Rf)을 19 ~ 20 g/min으로 고정하고, 예열을 하지 않은 상태에서 레이저 출력을 2 ~ 5 kW까지 1 kW단위로 변화시켜 원패스 클래딩을 실시하였다. Fig. 1에 형성된 클래드 층의 표면 및 횡단면 사진을 나타낸다. 각각의 사진을 살펴보면 2 ~ 4 kW에서 클래드 층 표면에 균열이 발생하였으며, 5 kW 조건에서는 균열이 발생하지 않았다. 이는 레이저 출력에 5 kW일 경우 상대적으로 높은 입열량으로 인해 냉각속도의 감소와 함께 열응력이 감소되었기 때문이다.

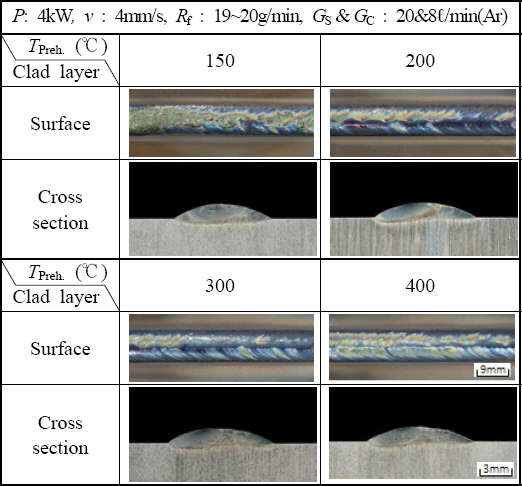

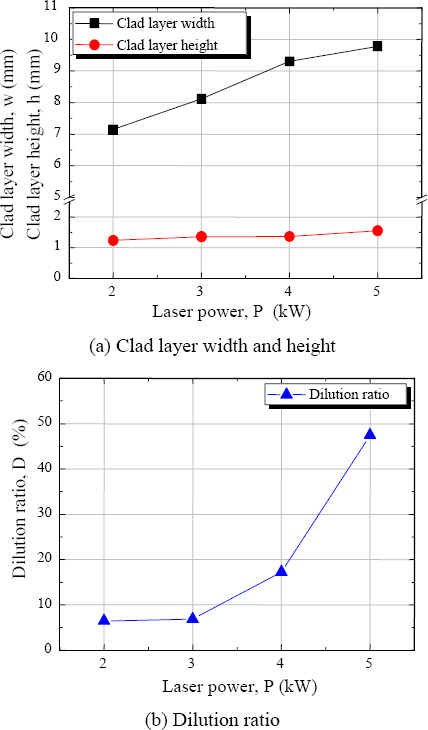

예열 적용시 온도에 따른 특성을 살펴보기 위하여 레이저 출력을 4 kW로 고정하고 예열온도를 150 ~ 400 °C의 범위로 변화시키면서 레이저 클래딩을 실시하였다. 그에 따른 클래드 층의 표면 및 횡단면과 높이, 폭 그리고 희석률 변화를 Fig. 2 및 Fig. 3에 나타낸다.

모든 온도 범위에서 형성된 클래드 층에는 어떠한 결함도 발생하지 않았다. 클래드 층의 높이는 예열온도와 상관없이 약 1.3 mm로 유사하였으나, 150 °C 이상부터 폭이 서서히 증가하는 것을 확인할 수 있다. 또한 예열로 인해 모재에 레이저 빔의 흡수율이 증가하여8) 모든 조건에서 희석률이 약 10 % 이상 증가하였으며, 300°C의 예열온도에서 가장 미려한 클래드 층이 형성된 것을 알 수 있었다.

3.2 레이저 출력 및 빔 이송속도의 영향

모재 예열을 300 °C로 실시하고 레이저 출력을 2 ~ 5 kW까지 변화키면서 실험을 실시하였다. 이때의 클래드 층 표면 및 횡단면 사진을 Fig. 4에, 높이, 폭 및 희석률 변화를 Fig. 5에 나타낸다. 모든 조건에서 기공 및 균열과 같은 결함이 발견되지 않았으며, 출력이 증가함에 따라서 용융되는 분말의 비율이 증가하면서 클래드 층의 폭이 증가하였다.

하지만 클래드 층 높이의 경우에는 레이저 출력이 증가하여도 큰 상승률은 보이지 않았다. 희석률은 5 kW에서 급격하게 증가하면서 모재도 상당량 용융된 것을 확인할 수 있다. 상기의 조건에서는 레이저 출력이 4 kW일 때 높이 1.3mm의 가장 건전한 클래드 층을 얻을 수 있었다.

3.3 분말공급량의 변화에 따른 특성 차이

지금까지의 실험은 분말공급량을 19 ~ 20 g/min으로 고정하여 진행하였다. 하지만 이 조건에서 실제 배기밸브에 적용할 경우 시험편의 크기가 커짐으로 인해서 열손실 속도가 높아지면 클래딩시 균열이 발생할 우려가 있다. 특히 LC-190 분말의 합금원소 중 합금 성분이 높은 텅스텐은 높은 융점뿐만 아니라 젖음성이 낮으며, 다른 원소들과 함께 사용할 경우 열팽창계수의 차이가 발생하고, 낮은 비열과 높은 열전도도를 가지기 때문에 열이 급속히 손실되어 균열감수성이 매우 높은 원소이다. 따라서 분말에 가해지는 입열량을 증가시키기 위해 분말 공급량 및 이송속도를 감소시킨 조건에서 레이저 출력에 따른 영향을 조사하였다.

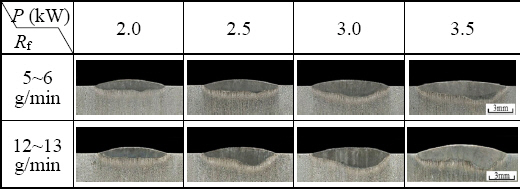

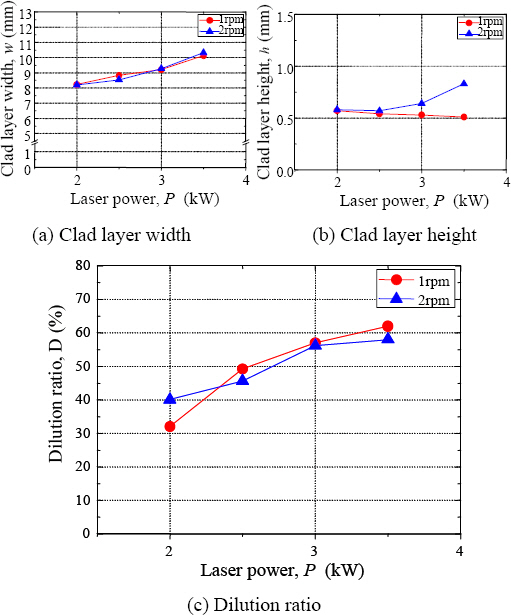

실험은 빔 이송속도를 3.5 mm/s로 고정하고 분말 공급량을 5 ~ 6 g/min(분말공급 회전판 속도 : 1 rpm) 및 12 ~ 13 g/min(2 rpm)의 조건에서 출력을 2 ~ 3.5 kW까지 0.5 kW 간격으로 변화시켜 레이저 클래딩을 실시하였다. Fig. 6에 두 분말 공급량 조건에서 출력에 따른 클래드 층의 횡단면 사진을 나타내며, Fig. 7에 각 조건에 따른 높이, 폭 및 희석률 변화를 나타낸다. 모든 출력 조건에서 클래드 층의 높이, 폭 및 희석률은 유사하였지만, 출력이 증가할수록 5 ~ 6 g/min은 클래드 층의 높이가 감소하는 반면, 12 ~ 13 g/min에서 증가하는 경향이 나타낸다.

이는 분말공급량이 5 ~ 6 g/min와 같이 현저히 적을 시에 레이저 출력이 증가하면 분말을 녹인 빔 에너지가 모재를 용융시키는 양도 증가하여 희석층이 증가하면서 높이가 낮아지지만, 분말공급량이 다소 증가하면 레이저 출력이 증가할수록 레이저빔에 의해 용융되는 분말의 양도 점차적으로 증가하기 때문에 높이가 상승하는 것으로 생각된다. 따라서 분말공급량이 5 ~ 6 g/min 및 12 ~ 13 g/min의 조건에서 빔 이송속도가 3.5mm/s일 때에는 레이저 출력 2 kW에서 미려한 클래드 층을 얻을 수 있었다.

3.4 클래드층의 기계적 및 성분분포 특성

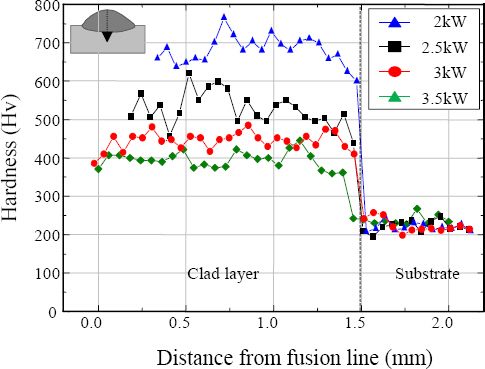

빔 이송속도 3.5 mm/s, 분말 공급량 5 ~ 6 g/min의 조건에서 출력별로 형성된 클래드 층의 종방향 경도분포를 Fig. 8에 나타낸다. 상기에서 출력이 증가함에 따라서 희석률이 증가하는 것을 확인하였으며, 그에 따라서 측정된 경도값도 출력의 증가와 함께 낮아지는 경향을 보이고 있다. 출력이 낮은 2 kW의 경우 클래드 층의 평균 경도가 660 Hv로 200 ~ 255 Hv인 모재보다 약 3배 증가한 것을 알 수 있다. 반면, 출력이 0.5 kW 증가한 2.5 kW 조건에서는 평균 520 Hv가 나타났다. 레이저 출력이 3 kW와 3.5 kW의 경우에는 평균 경도 값이 각각 437 Hv 및 392 Hv로 감소하였다. 출력에 따른 경도 분포의 변화에 대한 원인을 더욱 면밀히 파악하기 위하여 클래드 층에 대한 EDS 라인 분석을 실시하였으며, 그 결과를 Fig. 9에 나타낸다.

출력이 가장 낮은 2 kW에서 형성된 클래드 층의 경우 Cr이 가장 높게 검출되었으며, Co와 Fe가 유사하게 나타났다. Cr 탄화물은 내열성, 내마모성 및 크리프 특성을 향상시키며, Co는 Cr과 함께 사용되어 고온강도와 고온경도를 크게 증가시키는 특성이 있기 때문에 클래드층 내의 합금 성분이 높을수록 성능이 우수하다고 할 수 있다.

반면, 출력이 증가하게 되면 모재의 용융량이 증가하여, 희석층이 증가하면서 Fe 함유량은 증가하고 Co와 Cr의 양은 감소하였다. 2.5 kW에서 Cr과 유사하게 검출된 Fe는 3 kW 이상의 조건에선 가장 많이 검출되어 클래드 층 전체가 희석된 것을 알 수 있었다. Fe는 클래드 층 표면 부근에서 모재방향으로 내려갈수록 증가하였으며, 희석은 모재와 가까운 순서대로 증가하는 것이 확인되었다. 또한 출력이 증가할수록 희석되는 영역 또한 증가하였다.

4. 결 론

선박용 배기밸브 소재인 내열강 SNCrW에 Co계의 LC-190 합금 분말을 이용한 원패스 레이저 클래딩시 다양한 공정변수에 따른 클래드 층의 특성을 분석한 결과, 다음과 같은 결론을 도출하였다.

1) 모재에 예열을 실시하지 않을 경우 텅스텐 함량이 높은 분말의 낮은 젖음성과 높은 균열감수성으로 인해 균열이 발생하였으나, 예열온도 150 °C 이상의 조건에서는 균열이 억제되었으며, 예열온도 300 °C에서 가장 건전한 클래드 층이 형성되었다.

2) 분말공급량 19 ~ 20 g/min, 빔 이송속도 4.0 mm/s 의 조건은 레이저 출력 4.0 kW일 때, 분말공급량이 5 ~ 6 g/min 및 12 ~ 13 g/min,빔 이송속도가 3.5 mm/s일 때에는 2.0 kW에서 가장 건전한 클래드 층을 얻을 수 있었다.

3) 클래드 층의 경도 분포를 확인한 결과, 레이저 출력이 2 kW일 때 모재의 약 3배 증가한 경도를 나타냈지만, 출력이 증가함에 따라 모재와의 희석이 증가하여 경도 값이 감소하였다.

4) EDS 성분 분석을 통해 클래드 층 표면에서 모재와 가까워질수록 희석이 증가하며, 출력이 증가함에 따라 희석되는 영역 또한 증가하는 것을 알 수 있었다.