9% Ni강의 Alloy 625 용접재료 적용에서 GTAW와 FCAW의 고온균열 발생 특성 비교

A Comparison of Hot Cracking in GTAW and FCAW by Applying Alloy 625 Filler Materials of 9% Ni Steel

Article information

Abstract

Recently, demand for LNG storage and fuel tanks has been increasing due to the International Maritime Organization(IMO) regulations on sulfur oxides and greenhouse gas emission. In the production of LNG tanks, 9% Ni steel is used and Alloy 625 or Hastelloy wire are used as the filler materials. In the FCAW welding process using Alloy 625 consumables, when using high current to increase productivity, hot cracking frequently occurs as well as welding defects such as lack of fusion due to arc instability. In this study, the hot cracking characteristics of FCAW and GTAW using Alloy 625 consumables in 9% Ni steel welding were compared through the FISCO hot cracking test.

1. 서 론

최근 IMO는 황산화물 배출규제 및 온실가스 배출규제를 강화함에 따라 청정연료인 LNG의 사용이 세계적으로 급증하여 LNG 저장탱크 및 LNG 연료탱크의 수요가 증가하고 있다1-4). LNG 탱크 제조에서는 9% Ni강이 사용되고 있으며 그 용접 재료로 인코넬 혹은 inconel계 와이어 혹은 하스텔로이계 와이어를 사용하고 있다5). Alloy 625 용접와이어를 사용한 FCAW공정에서 생산성 증가를 위해 전류를 올리게 되면 고온균열이 자주 발생할 뿐만 아니라 아크불안정으로 융합불량과 같은 결함이 발생한다. Ni계 합금인 Alloy 625 용접 시 가장 큰 문제는 Nb, Mo, Ti, C 등이 응고 마지막 단계에서 제2상을 형성하려는 경향이 강하고 이 제 2상들은 합금의 응고온도 구간을 증가시킨다6-9). 즉, 응고 마지막 단계에서 저융점 공정상(γ/NbC, γ/Laves)의 액상필름이 수지상 경계에 형성된다. 또한, FCW(Flux Cored Wire)는 solid wire와 달리 플럭스 성분에 슬래그를 형성하는 Si와 Mn이 다량 함유되어 있고, 이런 Si와 Mn화합물이 합금의 응고온도 범위를 증가시킨다. 결정립계에 형성된 이러한 저융점 액상필름에 인장변형이 작용하면 균열이 발생한다. 본 연구의 목적은 9% Ni강 모재에 대해 Alloy 625 용접재료를 사용하여 FCAW와 GTAW에서 고온균열의 발생 특성을 규명하는 것이다. 이를 위하여 9% Ni강 모재의 맞대기 이음부에 FCAW와 GTAW에서 전류와 용접속도를 증가시키며 FISCO 균열시험5,10)을 진행하였다.

2. 사용 재료

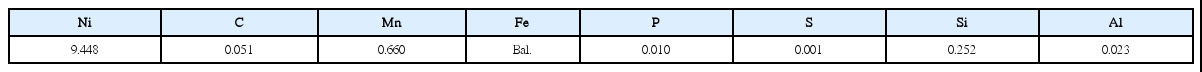

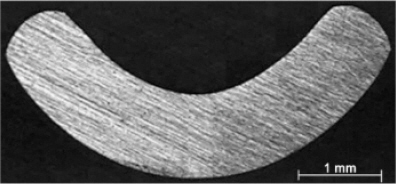

Table 1은 본 연구에서 사용된 모재인 9% Ni강(ASTM 553-1)의 조성을 나타낸 것이다. Table 2는 FCAW용접재료인 직경이 1.2 mm인 FCW(ENiCrM- o3Ti)의 조성을 나타낸 것이다. Fig. 1은 GTAW에서 사용한 단면적 5.5 mm2의 C형 용가재(ERNiCrMo- 3)의 단면이다. Table 3은 C형 용가재의 조성을 나타내었다.

3. 실험 방법

3.1 실험 절차

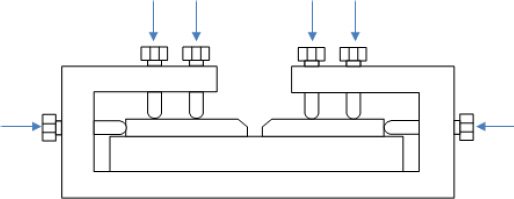

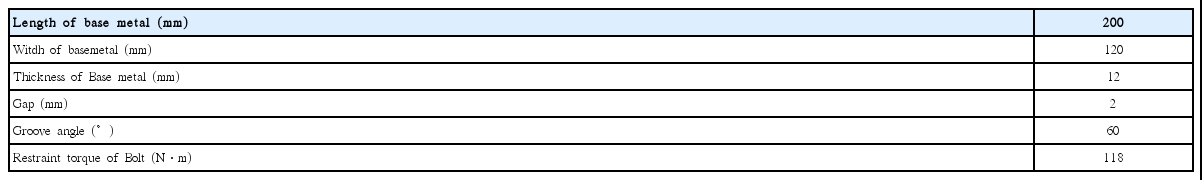

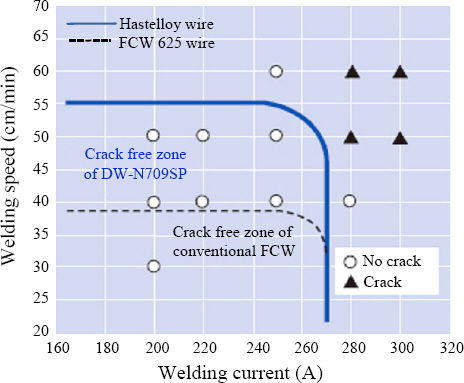

Fig. 2는 FISCO 실험 장치의 모식도를 나타낸 것이다. 볼트를 118 N·m의 토크로 구속하여 용접을 진행하였다. Table 4는 FISCO 실험에 사용한 모재 디자인과 구속 조건을 나타내었다. 200 × 150 × 12 mm 크기의 모재를 2 mm갭으로 유지하여 1패스 용접 하였다. Fig. 3은 Alloy 625용접재료를 사용한 9% Ni강 FCAW의 FISCO 시험 관련 선행연구5) 결과이다. Fig. 3의 파란 실선은 하스텔로이계 용접재료를 사용했을 때 고온균열 특성이고, 검은 파선은 Alloy 625 용접재료를 사용했을 때의 고온균열 특성이다. 본 연구에서는 Alloy 625 용접재료의 고온균열 특성을 참고하여 실험을 진행하였다.

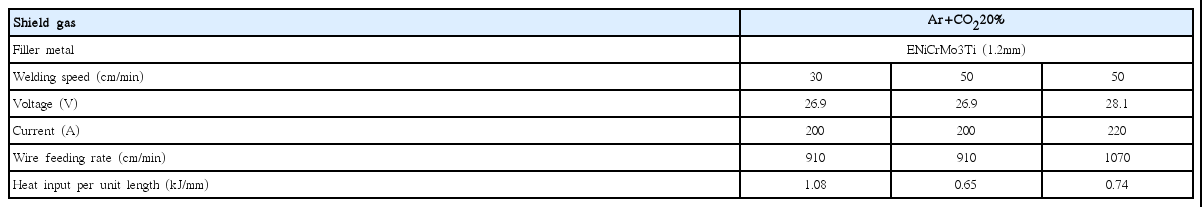

Table 5는 9% Ni강 모재에 대한 Alloy 625용접재료를 사용한 FCAW의 FISCO 용접 균열 실험의 상세 용접조건을 나타낸 것이다. 용접속도 30 cm/min일 때 200 A와 용접속도 50 cm/min일 때 200 A와 220 A에서 실험하였다. Table 6은 9% Ni강 모재에 대한 Alloy 625용접재료를 사용한 GTAW의 FISCO 용접 균열 실험의 상세 용접조건을 나타낸 것이다. GTAW 실험에서 FCAW와 동일한 전류와 용접속도에서 실험하였고, 추가로 용접속도 35 cm/min에서는 30 A 단위로 전류를 증가시키며 430 A까지 실험하였으며, 50 cm/m-in에서는 60 A 단위로 전류를 증가시키며 400 A까지 실험하였다.

3.2 측정 방법

본 연구에서 고온균열의 측정방법은 첫 번째로 육안검사를 시행하였다. 두번째로 FISCO 실험 후 용접 비드에 액체 침투 탐상 시험(PT)을 하였다. 용접 비드에 침투액이 현출되면 고온균열이 발생한 것으로 판단하였다. 식 (1)은 입열량비(HR)의 식을 나타내며 단위길이당 입열량(이하 입열량)에 용착단면적을 나누어 산출하였다. 입열량과 HR을 구하기 위해 용접속도는 용접 로봇티칭에 의해 구하였고 전류, 전압 값과 와이어 송급속도 값은 용접 파형 모니터링 시스템에 출력된 값을 통해 계산하였다.

4. 실험 결과 및 고찰

4.1 FCAW의 고온균열 특성

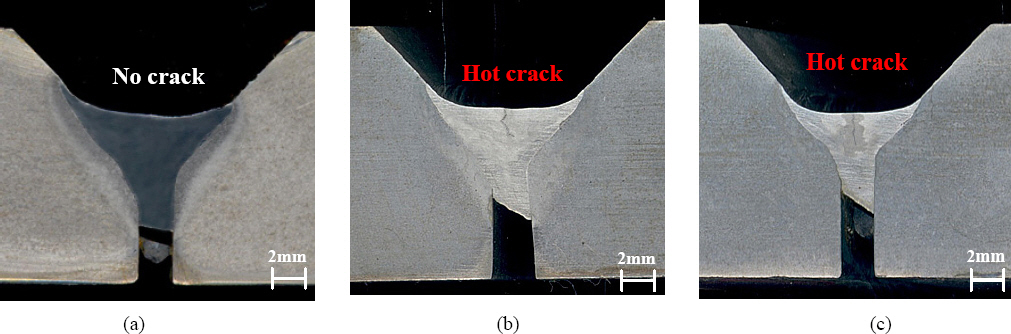

Fig. 4는 Alloy 625 용접재료를 사용한9% Ni강 FCAW의 FISCO 균열 실험 결과이다. Fig. 5는 실험에 사용한 시험편의 횡단면을 나타낸 것이다. Fig. 5(a)에서는 고온균열이 발생하지 않았고 Fig. 5(b), Fig. 5(c)에서는 고온균열이 발생하여 선행연구5)와 동일한 실험 결과를 얻었다.

4.2 GTAW의 고온균열 특성

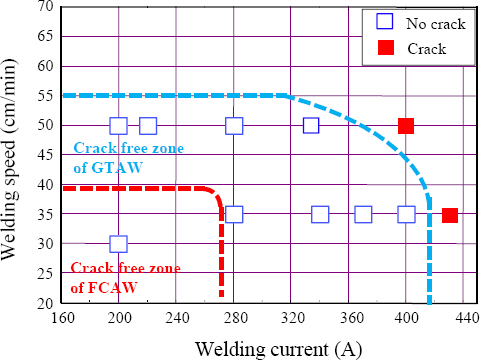

Fig. 6은 Alloy 625 용접재료를 사용한 9% Ni강 GTAW의 FISCO 균열 실험 결과이다. 용접속도 35 cm/min에서 최대 400 A까지 고온균열이 발생하지 않았고 430 A에서 최초로 고온균열이 발생하였다. 용접속도가 50 cm/min일 때는 340 A까지 고온균열이 발생하지 않았고 400 A에서 최초로 고온균열이 발생하였다.

Fig. 7(a)는 고온균열이 발생하지 않은 용접속도 35 cm/min일 때 340 A에서 횡단면이고, Fig. 7(b)는 고온균열이 발생한 용접속도 35 cm/min일 때 400 A 에서 횡단면이다. Fig. 7(c)는 용접속도 50 cm/min일 때 400 A에서 고온균열이 발생하지 않은 횡단면이고, Fig. 7(d)는 용접속도 50 cm/min일 때 430 A에서 고온균열이 발생한 횡단면이다.

4.3 GTAW와 FCAW의 고온균열 발생 특성 비교

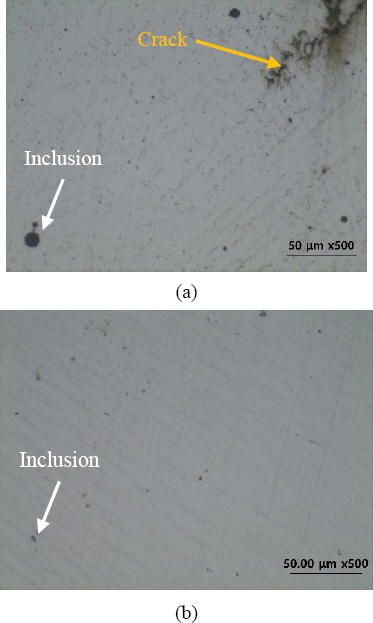

동일한 전류와 용접속도에서 FCAW와 GTAW의 고온균열 발생 특성을 비교하였을 때 용접속도 30 cm/min에서 전류 200 A일 때는 모두 고온균열이 발생하지 않았다. 하지만 용접속도 50 cm/min일 때 200 A와 220 A에서 FCAW는 고온균열이 발생하였지만 GTAW는 발생하지 않았다. Fig. 8은 전류220A와 용접속도 50 cm/min에서 용접부 미세조직이다. Fig. 8(a)는 고온균열이 발생한 FCAW의 미세조직이고, Fig. 8(b)는 고온균열이 발생하지 않은 GTAW의 미세조직이다. Fig. 8(a)에서 2-10 μm 크기와 다수의 2 μm 이하 크기의 저융점 개재물을 관찰할 수 있다. Fig. 8(b)에서는 2 μm 이하 크기의 저융점 개재물을 확인하였고 그 수가 Fig. 8(a)보다 적은 것을 관찰할 수 있다. GTAW 용가재인 C형 용가재에는 FCAW와 달리 슬래그를 형성하는 플럭스가 없다. 따라서 고상선 온도를 낮추어 응고온도 범위를 증가시키는 저융점 개재물의 양이 현저히 작기 때문에 고온균열이 발생하지 않았다고 판단 가능하다.

Microstructure of alloy 625 welding in 9% Ni steel(Current: 220A, welding speed 50cm/min) (a) FCAW (b) GTAW

입열량 관점에서는 용접 속도 50 cm/min일 때 전류 200 A와 220 A에서FCAW의 입열량은 0.65 kJ/mm와 0.74 kJ/mm이고, GTAW의 입열량은 0.42 kJ/mm와 0.48 kJ/mm이다. 즉, GTAW의 입열량이 FCAW의 입열량 대비 약 35%가 작다. FCAW의 아크효율은 66- 85%이고 GTAW의 아크 효율은 21-48%12)로 달라 실제로 용접금속에 작용하는 유효 입열량은 달라진다. 따라서 용접금속에 작용하는 유효한 입열량은 FCAW보다 GTAW가 35% 이상 낮아져 응고속도가 더욱 빨라지기 때문에 구속 변형이 작으므로 고온균열이 발생하지 않았다고 판단된다.

4.4 GTAW에서HR에 따른 고온균열 발생 특성 비교

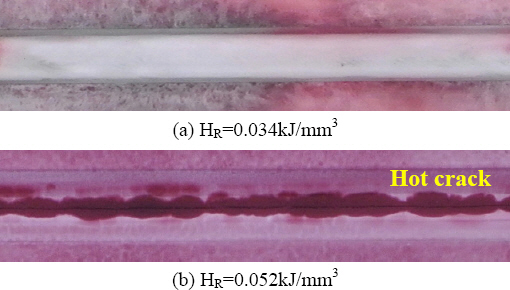

Fig. 9은 GTAW에서 Alloy 625 용접재료를 사용하여 전류 280 A, 용접속도 50 cm/min로 같게 하면서 용착단면적을 17.9 mm2와 11.9 mm2로 다르게 한 FISCO 균열시험편에 대한 PT 결과이다. Fig. 9(a)는 고온균열이 발생하지 않았음을 보여주고 있고, Fig. 9(b)는 고온균열이 발생한 것을 보여주고 있다. 본 실험으로 HR에 따라 고온균열 발생 특성이 다르다는 것을 확인하였다. Fig. 9(a)와 Fig. 9(b)의 입열량은 동일하지만 용착단면적이 17.9 mm2에서 11.9 mm2으로 감소했기 때문에 HR은 Fig. 9(b)가 35% 증가하였다. 용착단면적의 감소로 HR이 높아지면 모재로 투입되는 열량이 증가하여 모재 용융량이 증가함에 따라 용융금속의 모재 희석률 증가가 원인인 것으로 판단된다.

Fig. 10은 HR에 따른 모재 용융량의 모식도이다. 동일 입열량에서 용착단면적이 커 HR이 낮으면 그루브 벽면 용융량이 작고, 용착단면적이 작아HR이 커지면 그루브 벽면 용융량이 많기 때문에 고온균열이 발생하기 쉬움을 보여준다. 모재의 P함량이 용가재보다 1.43배 높아 모재 희석률이 증가하게 되면 저융점 개재물인 P화합물 양이 많아진다. 또한 모재의 C가 용가재보다 5배 많아 저융점 개재물인 NbC와 Laves상의 양이 현저히 증가하여 고상선 온도가 낮아져 응고온도 범위가 증가하게 된다. Lippold, J.C8)와 Cieslak M. J.9)의 선행연구에서 NbC와 Laves 상의 양이 증가하면 고온균열이 쉽게 생긴다는 것을 보여주고 있다. 즉, HR이 높아지면 용융금속 내에 많은 저융점 개재물을 포함하게 되고 응고온도 범위가 넓어지게 되어 고온균열이 발생한 것으로 판단된다.

5. 결 론

9%강의 Alloy 625 용접재료 적용에서 FCAW와 C형 용가재를 사용한GTAW의 고온균열 발생 특성 비교 결과 다음과 같은 결론을 얻을 수 있었다.

1) 9% Ni 강의 Alloy 625 용접재료 적용에서 FISCO 실험 결과 FCAW는 용접속도 50 cm/min일 때 200 A, 220 A 모두에서 고온균열이 발생하였지만, 동일한 전류, 용접속도와 용착단면적에서 GTAW는 고온균열이 발생하지 않았다.

2) FCAW에서 고온균열이 발생한 용접조건에서 GTAW에서는 고온균열이 발생하지 않은 첫번째 원인은 GTAW에서 사용한 C형 용가재에는 플럭스가 없어 용융금속에 저융점 개재물의 양이 작기 때문에 고온균열이 발생하지 않았다고 판단된다.

3) FCAW에서 고온균열이 발생한 용접조건에서 GTAW에서는 고온균열이 발생하지 않은 두번째 원인은 FCAW대비 GTAW의 전압이 낮아 입열량이 약 35% 작았기 때문인 것으로 판단된다.

4) GTAW는 용접속도 35 cm/min에서 최대 400 A, 용접속도 50 cm/min에서는 최대 340 A까지 고온균열이 발생하지 않았다.