1. ņä£ ļĪĀ

Ēśäņ×¼ ņĪ░ņäĀĒĢ┤ņ¢æ ņé░ņŚģ ĒśäņןņŚÉņä£ ļÅäņן ņĀäņ▓śļ”¼ ņ×æņŚģņØĆ ļÅÖļĀźĻ│ĄĻĄ¼ ļ░Å ņŚ░ļ¦łņ×¼ ļČäņé¼ ļ░®ņŗØņØä ņ▒äĒāØĒĢśĻ│Ā ņ׳ņ£╝ļéś ļÅÖļĀź Ļ│ĄĻĄ¼ņŚÉ ņØśĒĢ£ ņ×æņŚģņ×ÉņØś ņ£äĒŚśņä▒ ļ░Å ņŚ░ļ¦łņ×¼ņØś ļČäņ¦ä ļ╣äņé░ņŚÉ ņØśĒĢ┤ ĒÖśĻ▓ĮņśżņŚ╝ ļ¼ĖņĀ£Ļ░Ć ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņĢ╝ĻĖ░ļÉśĻ│Ā ņ׳ļŖö ņŗżņĀĢņØ┤ļŗż. ļśÉĒĢ£ ņŚ░ļ¦łņ×¼ņØś ņ×¼ņé¼ņÜ®ņ£©ņØ┤ ļé«ņĢä ņ£Āņ¦Ć ļ│┤ņłśļź╝ ņ£äĒĢ£ ņČöĻ░Ć ļ╣äņÜ®ņØ┤ ļ░£ņāØļÉśĻ│Ā ņ׳ļŗż

1-2).

ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņØĆ ņØ┤ļ¤¼ĒĢ£ ļÅäņן ņ▓śļ”¼ Ļ│ĄņĀĢņŚÉņä£ ĒÖśĻ▓ĮņśżņŚ╝ ļ¼ĖņĀ£ņŚÉ ļīĆĒĢ£ ĒĢ┤Ļ▓░ņ▒ģņ£╝ļĪ£ ļČĆņāüĒĢśĻ│Ā ņ׳ļŗż

3-5). ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ĻĖ░ņłĀņØĆ ņ¦æņåŹļÉ£ ļĀłņØ┤ņĀĆ ļ╣öņØä ļīĆņāüļ¼╝ņ¦łņŚÉ ņĪ░ņé¼ĒĢśņŚ¼ ļ¬©ņ×¼ņØś ņåÉņāü ņŚåņØ┤ ņśżņŚ╝ļ¼╝ņ¦łņØä ņäĀĒāØņĀüņ£╝ļĪ£ ņĀ£Ļ▒░ĒĢśļŖö ĻĖ░ņłĀļĪ£ņŹ©, ĻĖ░ņĪ┤ņØś Ēü┤ļ”¼ļŗØ ĻĖ░ņłĀĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ĒÖśĻ▓Į ņ╣£ĒÖöņĀüņØ┤Ļ│Ā ņÜ░ņłśĒĢ£ ņĀ£ņ¢┤ņä▒ņØä Ļ░Ćņ¦äļŗż. ļö░ļØ╝ņä£ ĻĄŁļČĆņĀüņØĖ Ēæ£ļ®┤ ņ▓śļ”¼Ļ░Ć Ļ░ĆļŖźĒĢśĻ▓ī ļÉśņ¢┤ ļÅäņןļ®┤ ņĀ£Ļ▒░ ļśÉļŖö ņĀäņ▓śļ”¼ ņ×æņŚģ ņŗ£Ļ░äņØ┤ ļ│┤ļŗż ļŗ©ņČĢļÉ£ļŗż.

Pandora Psyllaki ļō▒ņØĆ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ĻĖ░ņłĀņØä ĒåĄĒĢśņŚ¼ ņŖżĒģīņØĖļ”¼ņŖżĻ░Ģ Ēæ£ļ®┤ņØś ņé░ĒÖöņĖĄ ņĀ£Ļ▒░ļź╝ ņ£äĒĢ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░

6), Kearns ļō▒ņØĆ ĻĄ¼ļ”¼Ēæ£ļ®┤ņØś ņé░ĒÖöņĖĄņØä ļĀłņØ┤ņĀĆļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ņĀ£Ļ▒░ĒĢĀ ņłś ņ׳ņŚłļŗż

7). Tang ļō▒ņØĆ ņ╗┤ĒöäļĀłņģö ņ×äĒÄĀļ¤¼ ļĖöļĀłņØ┤ļō£ņŚÉ ĒśĢņä▒ļÉ£ ĒÖ®ĒÖöņĖĄņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņŚÉ Ļ┤ĆĒĢśņŚ¼ ņŚ░ĻĄ¼ĒĢśņśĆļŗż

8). ņØ┤ņÖĆ Ļ░ÖņØ┤ ļŗżņ¢æĒĢ£ ĻĖłņåŹ ņ×¼ļŻī Ēæ£ļ®┤ņØś ņé░ĒÖöņĖĄ ļ░Å ĒÖ®ĒÖöņĖĄņØś ņĀ£Ļ▒░ļź╝ ņ£äĒĢ£ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļéś, ļÅäņןļ®┤ ņĀ£Ļ▒░ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ¦Äņ¦Ć ņĢŖļŗż.

ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņØä ĒåĄĒĢśņŚ¼ ņłŹĒöäļØ╝ņØ┤ļ©Ė(shop primer) ļ░Å ņŚÉĒÅŁņŗ£(epoxy) ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØä ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ£ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ│Ė ļģ╝ļ¼ĖņØś 1ļ│┤ņŚÉņä£ļŖö ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ļź╝ ņ£äĒĢśņŚ¼ ņŖżņ║ö Ēܤņłś ņØ┤ņÖĖņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ļ¦żĻ░£ļ│ĆņłśņØś ņĀ£ņ¢┤Ļ░Ć ĒĢäņÜöĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ│Ė ļģ╝ļ¼ĖņØś 2ļ│┤ņŚÉņä£ļŖö ņŚ¼ļ¤¼ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ļ¦żĻ░£ļ│Ćņłś ņżæ ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż.

2. ņŗżĒŚś ņ×¼ļŻī ļ░Å ļ░®ļ▓Ģ

ņŗżĒŚś ņ×¼ļŻīļĪ£ļŖö ņäĀļ░ĢņŚÉņä£ ļ│┤ĒÄĖņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö ņłŹĒöäļØ╝ņØ┤ļ©ĖņÖĆ ņŚÉĒÅŁņŗ£ ļÅäļŻīļĪ£ ļÅäņןļÉ£ ņØ╝ļ░ś ĻĄ¼ņĪ░ņÜ® Ļ░Ģņ×¼(SS400)ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. Ļ░Ģņ×¼ņØś Ēæ£ļ®┤ņŚÉļŖö ļæÉĻ╗ś ņĢĮ 11ŌĆģŃÄøņØś ņé░ĒÖöņĖĄņØ┤ ņĪ┤ņ×¼ĒĢśļ®░, ļÅäņןļ®┤ņØś ļæÉĻ╗śļŖö ņłŹĒöäļØ╝ņØ┤ļ©ĖņØś Ļ▓ĮņÜ░ 15ŌĆģŃÄø, ņŚÉĒÅŁņŗ£ņØś Ļ▓ĮņÜ░ 200ŌĆģŃÄøņØ┤ļŗż.

ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļĀłņØ┤ņĀĆ ņןņ╣śļŖö ņĀĆņČ£ļĀź ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ņןļ╣äļĪ£ ĒÅēĻĘĀ ņČ£ļĀź(

Pave) 100ŌĆģWņØś Q-ņŖżņ£äņ╣Ł ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆņØ┤ļŗż. Ļ░ĆņÜ░ņŗ£ņĢł ļČäĒżļź╝ Ļ░Ćņ¦ĆļŖö ļĀłņØ┤ņĀĆ ļ╣öņØĆ 2D ņŖżņ║ÉļäłņÖĆ F-theta ļĀīņ”łļź╝ Ļ▒░ņ│É ņŗ£ĒŚśĒÄĖņØś 1.5ŌĆģcmŌĆģ├ŚŌĆģ1.5ŌĆģcmņØś ņśüņŚŁņŚÉ ņĪ░ņé¼ļÉśļ®░ ņØ┤ļĢī, F-theta ļĀīņ”łņŚÉ ņØśĒĢ┤ņä£ ļĀłņØ┤ņĀĆĻ░Ć ņĪ░ņé¼ļÉśļŖö ņ£äņ╣śļ│äļĪ£ ņ┤łņĀÉ Ļ▒░ļ”¼Ļ░Ć ņØ╝ņĀĢĒĢśĻ▓ī ņĀ£ņ¢┤ļÉ£ļŗż.

Fig. 1ņŚÉ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ņןļ╣äņØś ĻĄ¼ņä▒ņØä ļéśĒāĆļéĖļŗż.

Fig.┬Ā1

The schematic of the laser cleaning experimental set up

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö

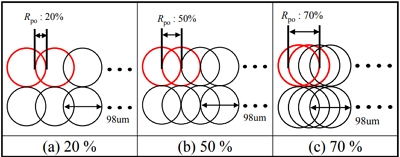

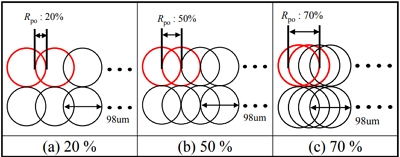

Fig. 2ņÖĆ Ļ░ÖņØ┤ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒĢ£ ĒÄäņŖżņÖĆ ļŗżņØī ĒÄäņŖż Ļ░ä Ļ▓╣ņ╣śļŖö ļ╣äņ£©ņØä ĒÄäņŖż ņżæņ▓®ļźĀ (

Rpo)ļĪ£ ņĀĢņØśĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ņŗżĒŚśņŚÉņä£ ņé¼ņÜ®ļÉ£ ņĪ░Ļ▒┤ņØä

Table 1ņŚÉ ļéśĒāĆļéĖļŗż. Ēü┤ļ”¼ļŗØņØĆ ņŚÉļäłņ¦Ć ļ░ĆļÅä(

De) 7.9ŌĆģJ/cm

2ņØś ņĪ░Ļ▒┤ņŚÉņä£ ņŻ╝ļÉ£ ļ¦żĻ░£ ļ│ĆņłśņØĖ ĒÄäņŖż ņżæņ▓®ļźĀņØä 20ŌĆģ%, 50ŌĆģ%, 70ŌĆģ%ļĪ£ ļ│ĆĒÖöņŗ£ņ╝░ņ£╝ļ®░, Ļ░üĻ░üņØś ņĪ░Ļ▒┤ņŚÉņä£ ņŖżņ║ö Ēܤņłś(

Ns)ļź╝ ņØ╝ņĀĢĒĢ£ Ļ░äĻ▓®ņ£╝ļĪ£ ņ”ØĻ░Ćņŗ£Ēéżļ®┤ņä£ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņØ┤ļĢī ĒÄäņŖż ņżæņ▓®ļźĀļ¦īņØś ņśüĒ¢źņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ļ╣öņØś ĒĢ£ Ēī©ņŖżņÖĆ ļŗżņØī Ēī©ņŖż Ļ░äņŚÉļŖö ņżæņ▓®ņØ┤ ņŚåļÅäļĪØ ĒĢśņśĆļŗż.

Fig.┬Ā2

Schematic of experimental method by laser beam pulse overlap rate(Rpo)

Table┬Ā1

|

Laser type |

Q-switching fiber laser |

|

Average power(Pa) |

100 W |

|

Energy density(De) |

7.9 J/cm2

|

|

Pulse duration(Dp) |

100 ns |

|

Peak power(Pp) |

6 kW |

|

Pulse energy(Ep) |

0.6 mJ |

|

Pulse frequency(fp) |

166.7 kHz |

|

Scan speed |

Rpo : 20 % |

13.1 m/s |

|

Rpo : 50 % |

8.2 m/s |

|

Rpo : 70 % |

4.9 m/s |

|

Pass overlap rate(Rpao) |

0 % |

ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņØä ņŗżņŗ£ĒĢ£ Ēøä Ļ░ü ņĪ░Ļ▒┤ļ│äļĪ£ Ēü┤ļ”¼ļŗØļČĆņØś Ēæ£ļ®┤Ļ│╝ ļŗ©ļ®┤ņØä Ļ┤Ćņ░░ĒĢśņŚ¼ ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ Ēü┤ļ”¼ļŗØļČĆņØś ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż. ļśÉĒĢ£ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ ņĪ░Ļ▒┤ņØä ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ēü┤ļ”¼ļŗØļČĆņØś Ēæ£ļ®┤ņŚÉ XRD ņä▒ļČä ļČäņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż.

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆņØś Ēæ£ļ®┤ ļ░Å ļŗ©ļ®┤ ļČäņäØ

3.1.1 ņłŹĒöäļØ╝ņØ┤ļ©Ė ļÅäņןļ®┤ Ēü┤ļ”¼ļŗØ ĒŖ╣ņä▒

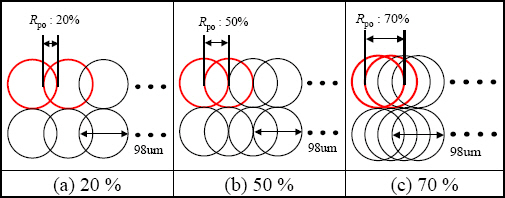

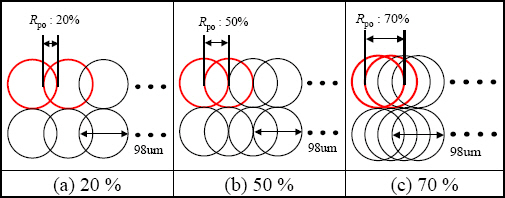

Fig. 3ņØĆ ņłŹĒöäļØ╝ļ»Ėņ¢┤ ļÅäņןļ®┤ņŚÉ ļīĆĒĢśņŚ¼ ĒÄäņŖż ņżæņ▓®ļźĀĻ│╝ ņŖżņ║ö ĒܤņłśņŚÉ ļö░ļźĖ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆ Ēæ£ļ®┤ ĒÖĢļīĆ ņé¼ņ¦ä, ļŗ©ļ®┤ SEM ņØ┤ļ»Ėņ¦Ć ļ░Å ņĪ░ļÅä ņĖĪņĀĢ Ļ░ÆņØä ļéśĒāĆļéĖļŗż.

Fig.┬Ā3

Micrography, cross-section and roughness of laser cleaned shop primer surface

ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļÉ£ Ēæ£ļ®┤ņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ņĀüņØĆ ņŖżņ║ö ĒܤņłśņŚÉņä£ļŖö ļ¬©ļōĀ ņŗ£ĒŚśĒÄĖņØś Ēæ£ļ®┤ņŚÉ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ĒØöņĀüņØä Ļ▒░ņØś ļ│╝ ņłś ņŚåņ¦Ćļ¦ī, ņŖżņ║ö ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ļÅäņןļ®┤ņØ┤ ņĀ£Ļ▒░ļÉśļ®┤ņä£ ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆņÖĆ ļ¬©ņ×¼Ļ░Ć ļ░śņØæĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ĒÄäņŖżĻ░äņØś ĒØöņĀüņØ┤ ļÜ£ļĀĘĒĢ┤ņ¦ĆļŖö Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ (a)ŌĆģ20ŌĆģ%, (b)ŌĆģ50ŌĆģ% ļ░Å (c)ŌĆģ70ŌĆģ%ļĪ£ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļ╣öņØś ņżæņ▓®ņØ┤ ĒÖĢņŚ░ĒĢ┤ņ¦ĆļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ļŗżļ¦ī ņżæņĢÖņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ļåÆņØĆ Ļ░ĆņÜ░ņŗ£ņĢł ļČäĒżņØś ļĀłņØ┤ņĀĆļ╣öņŚÉ ņØśĒĢ┤ņä£ ļ╣öņØś Ļ░Ćņןņ×Éļ”¼ļŖö ļ░ĆļÅäĻ░Ć ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ 20ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀņŚÉņä£ļŖö Ēü┤ļ”¼ļŗØ Ļ░ĆĻ│Ąņŗ£ Ļ▒░ņØś ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ļ¬╗ĒĢ£ļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļĪ£ ņØĖĒĢ┤ Ļ░ĆņÜ░ņŗ£ņĢł ļČäĒżļź╝ Ļ░Ćņ¦ĆļŖö ļĀłņØ┤ņĀĆ ļ╣öņØä ņé¼ņÜ®ĒĢśņŚ¼ Ēü┤ļ”¼ļŗØņØä ņ¦äĒ¢ēĒĢĀ Ļ▓ĮņÜ░ 20ŌĆģ% ņØ┤ņāüņØś ņżæņ▓®ņØ┤ ĒĢäņÜöĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļÉ£ ņŗ£ĒŚśĒÄĖņØś ļŗ©ļ®┤ņØä Ļ┤Ćņ░░ĒĢśļ®┤, 20ŌĆģ%ņÖĆ 50ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀņŚÉņä£ļŖö ņŖżņ║ö ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļÅäņןļ®┤ ļ░Å ņé░ĒÖöņĖĄņØś ļæÉĻ╗śĻ░Ć Ļ░ÉņåīĒĢśļŗżĻ░Ć ņé░ĒÖöņĖĄņ£╝ļĪ£ ņČöņĀĢļÉśļŖö Ēæ£ļ®┤ņĖĄņØ┤ ļŗżņŗ£ ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ĒÄäņŖż ņżæņ▓®ļźĀ 20ŌĆģ%ņØ╝ ļĢī ņŖżņ║ö Ēܤņłś 14ĒÜī ĻĘĖļ”¼Ļ│Ā ĒÄäņŖż ņżæņ▓®ļźĀ 50ŌĆģ%ņØ╝ ļĢī ņŖżņ║ö Ēܤņłś 9ĒÜīņŚÉņä£ļŖö Ēæ£ļ®┤ņĖĄņØ┤ ļŗżņŗ£ ļæÉĻ║╝ņøīņ¦Ćļ®┤ņä£ Ēæ£ļ®┤ ņĪ░ļÅä ļśÉĒĢ£ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż.

ĒĢśņ¦Ćļ¦ī ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ 70ŌĆģ%ņØ╝ Ļ▓ĮņÜ░ņŚÉļŖö ņŖżņ║ö ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ Ēæ£ļ®┤ņØś ļÅäņןļ®┤ ļ░Å ņé░ĒÖöņĖĄņØś ļæÉĻ╗śĻ░Ć Ļ░ÉņåīĒĢśņŚ¼ ņŖżņ║ö Ēܤņłś 9ĒÜī ņØ┤ņāüņŚÉņä£ Ēæ£ļ®┤ ņĪ░ļÅäļŖö ļŗżņåī ņ”ØĻ░ĆĒĢśņśĆņ¦Ćļ¦ī Ēæ£ļ®┤ņĖĄņØ┤ Ļ▒░ņØś ņĀ£Ļ▒░ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

3.1.2 ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ Ēü┤ļ”¼ļŗØ ĒŖ╣ņä▒

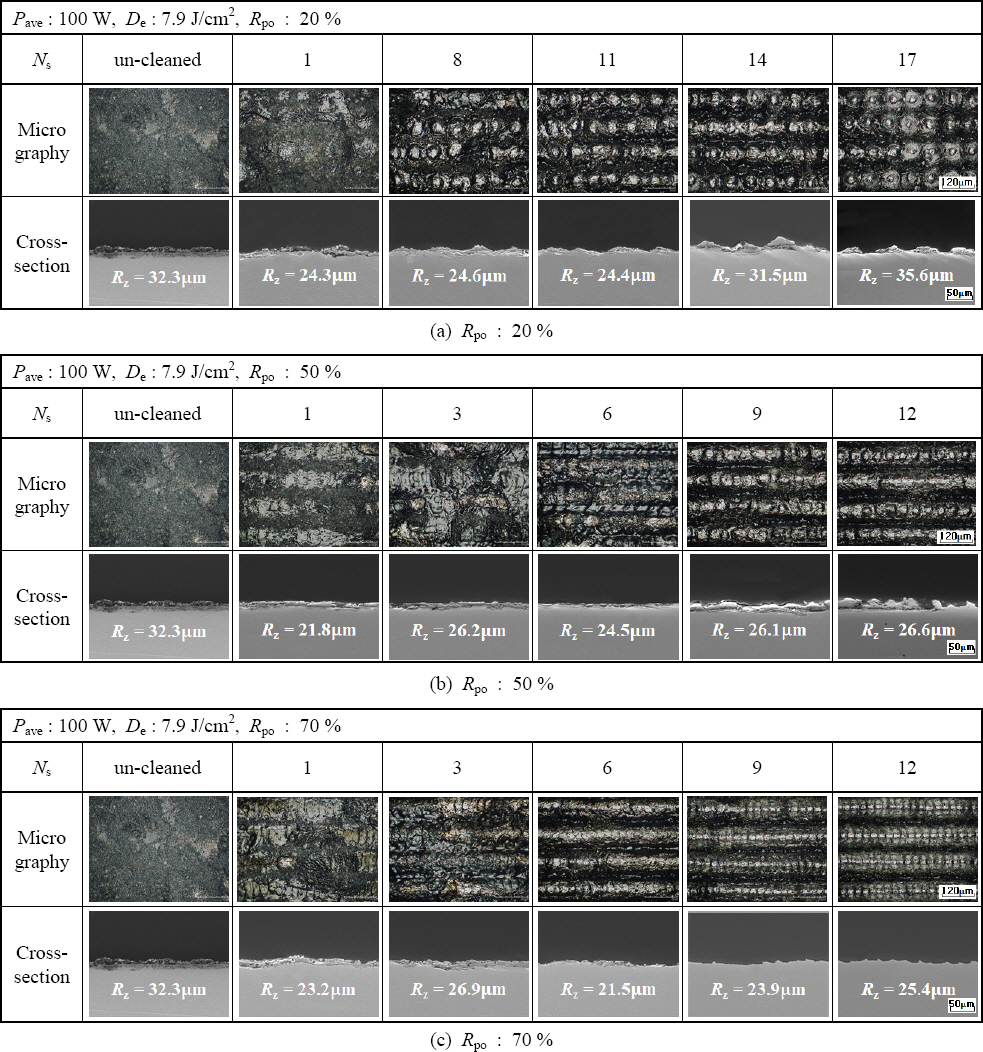

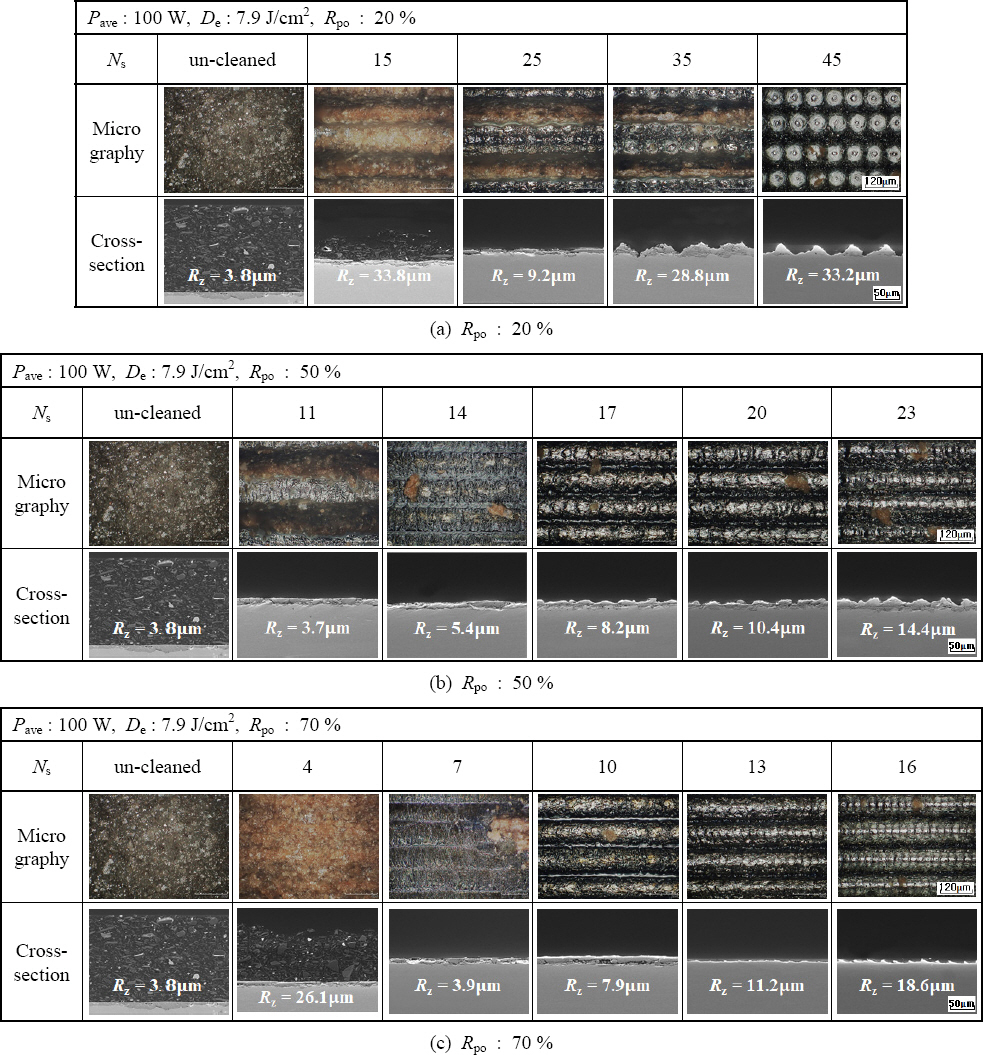

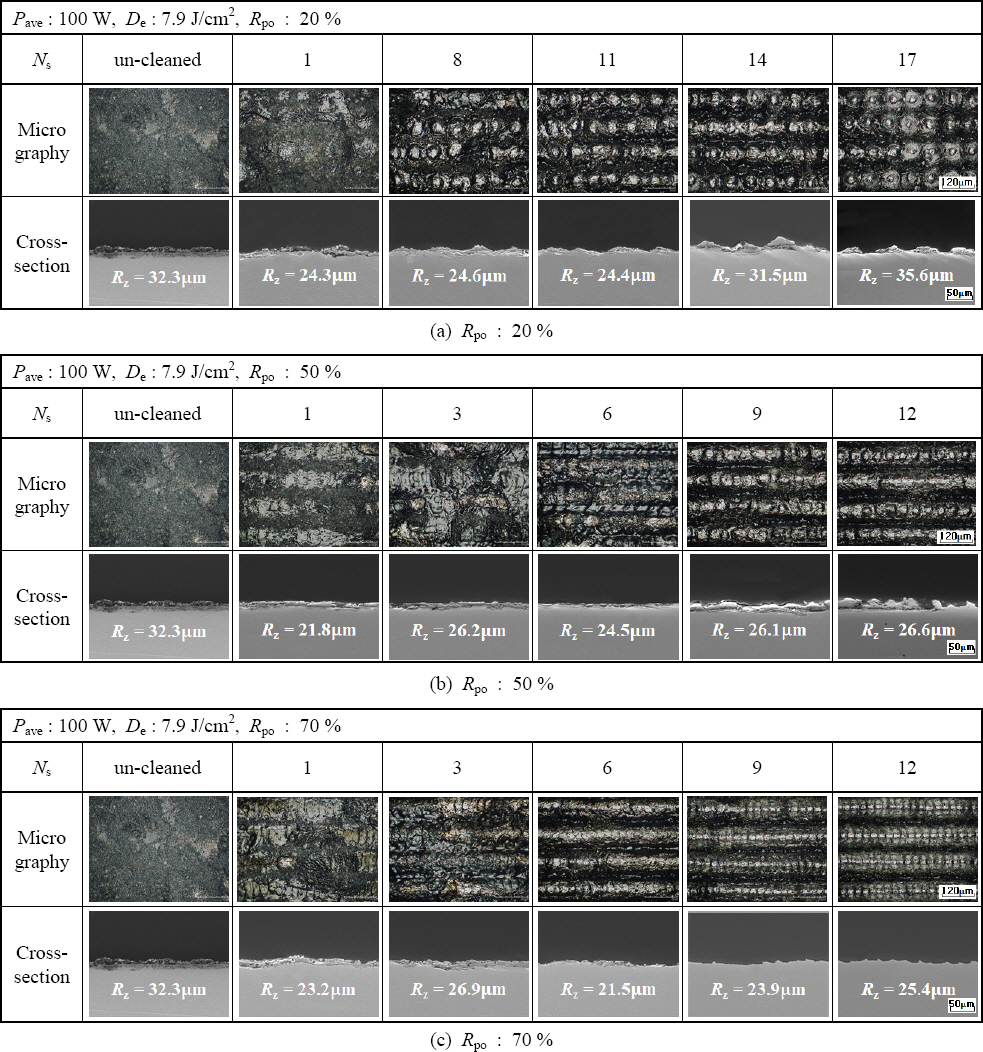

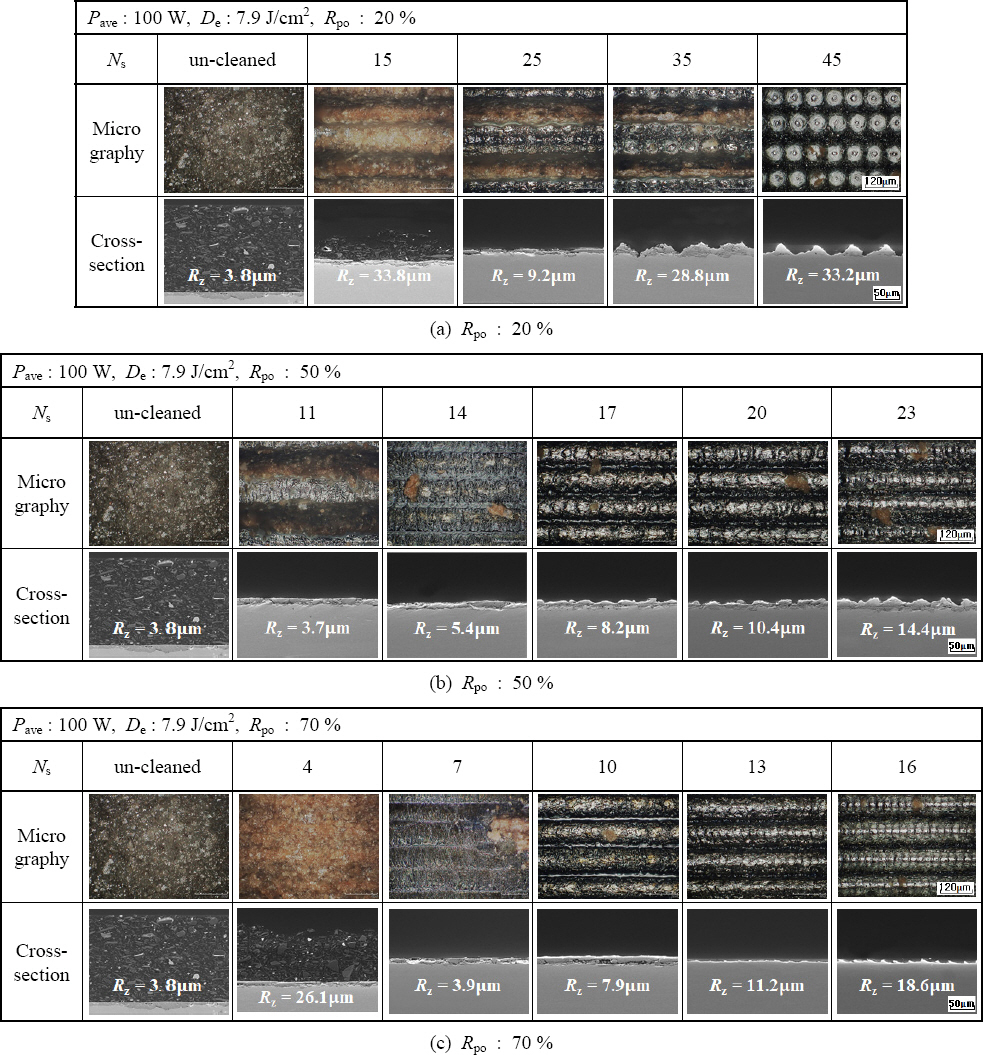

Fig. 4ļŖö ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ņØś ĒÄäņŖż ņżæņ▓®ļźĀĻ│╝ ņŖżņ║ö ĒܤņłśņŚÉ ļö░ļźĖ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆ Ēæ£ļ®┤ ĒÖĢļīĆ ņé¼ņ¦ä, ļŗ©ļ®┤ SEM ņØ┤ļ»Ėņ¦Ć ļ░Å ņĪ░ļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż.

Fig.┬Ā4

Micrography, cross-section and roughness of laser cleaned epoxy surface

ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļÉ£ Ēæ£ļ®┤ ļ░Å ļŗ©ļ®┤ņØä ņé┤ĒÄ┤ļ│┤ļ®┤ ņĢ×ņäĀ ņłŹĒöäļØ╝ņØ┤ļ©Ė ļÅäņןļ®┤ņØś Ēü┤ļ”¼ļŗØ ĒŖ╣ņä▒Ļ│╝ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ļŗżļ¦ī ņŚÉĒÅŁņŗ£ ļÅäņן ņŗ£ĒŚśĒÄĖņØĆ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś Ļ▓ĮĻ│äĻ░Ć ļÜ£ļĀĘĒĢśņŚ¼ ļÅäņןļ®┤ ņĀ£Ļ▒░ ņĪ░Ļ▒┤ņØ┤ ļŗ©ļ®┤ņŚÉņä£ ĒÖĢņØĖ Ļ░ĆļŖźĒĢśņśĆļŗż. ĒÄäņŖż ņżæņ▓®ļźĀ (a)ŌĆģ20ŌĆģ%ņŚÉņä£ļŖö ņŖżņ║ö Ēܤņłś 25ĒÜī, ĒÄäņŖż ņżæņ▓®ļźĀ (b)ŌĆģ50ŌĆģ%ņŚÉņä£ļŖö 11ĒÜī ĻĘĖļ”¼Ļ│Ā ĒÄäņŖż ņżæņ▓®ļźĀ (c)ŌĆģ70ŌĆģ%ņŚÉņä£ ņŖżņ║ö Ēܤņłś 7ĒÜīņŚÉ ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ņØ┤ Ļ▒░ņØś ņĀ£Ļ▒░ļÉ£ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņØ┤ ņĪ░Ļ▒┤ņŚÉņä£ Ēæ£ļ®┤ ņĪ░ļÅäĻ░Ć Ļ░Ćņן ļé«ņØĆ Ļ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż.

ĒĢśņ¦Ćļ¦ī ĒÄäņŖż ņżæņ▓®ļźĀ 20ŌĆģ%ņÖĆ 50ŌĆģ%ņØś ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļÅäņןļ®┤ ņĀ£Ļ▒░ ņĪ░Ļ▒┤ ņØ┤ņāüņØś ņŖżņ║ö ĒܤņłśņŚÉņä£ ņé░ĒÖöņĖĄņØ┤ ņĀ£Ļ▒░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░, Ēæ£ļ®┤ ņĪ░ļÅä Ļ░ÆļÅä ņ”ØĻ░ĆĒĢśņśĆļŗż. 70ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀņŚÉņä£ļ¦ī 13ĒÜīņØś ņŖżņ║ö Ēܤņłś ņØ┤ņāüņŚÉņä£ ņé░ĒÖöņĖĄĻ╣īņ¦Ć ņĀ£Ļ▒░ļÉśļŖö ņĪ░Ļ▒┤ņØä ļéśĒāĆļé┤ņŚłļŗż.

ņØ┤ņāüņØś ņłŹĒöäļØ╝ņØ┤ļ©Ė ļ░Å ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ņØś Ēæ£ļ®┤ ļ░Å ļŗ©ļ®┤ ļČäņäØ Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£, 7.9ŌĆģJ/cm2ņØś ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉņä£ļŖö ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ 20ŌĆģ% ļ░Å 50ŌĆģ%ņŚÉņä£ļŖö ņŖżņ║ö ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ļÅä ņé░ĒÖöņĖĄĻ│╝ Ļ░ÖņØĆ Ēæ£ļ®┤ņĖĄņØ┤ ņ×öļźśĒĢ£ļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż. ļśÉĒĢ£ ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ Ēæ£ļ®┤ņĖĄņØ┤ ņĀ£Ļ▒░ļÉśļŖö ņŖżņ║ö ĒܤņłśĻ░Ć Ļ░ÉņåīĒĢśĻ│Ā Ēæ£ļ®┤ņØś ņĪ░ļÅäĻ░Ć ņÖäļ¦īĒĢ┤ņ¦äļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

3.2 ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆņØś XRD ņä▒ļČäļČäņäØ

ņĢ×ņäĀ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆņØś ļŗ©ļ®┤ ņé¼ņ¦äņŚÉņä£ Ēæ£ļ®┤ņŚÉ ņ×öļźśĒĢśļŖö ņä▒ļČäņØ┤ ļÅäņןļ®┤ņØĖņ¦Ć ņĢäļŗłļ®┤ ļÅäņןļ®┤ņØ┤ ņĀ£Ļ▒░ļÉ£ ĒøäņØś ņé░ĒÖöņĖĄņØĖņ¦Ć ĒÖĢņŗżĒĢśĻ▓ī ĻĄ¼ļČäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ēæ£ļ®┤ XRD ņä▒ļČäļČäņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż.

3.2.1 ņłŹĒöäļØ╝ņØ┤ļ©Ė ļÅäņןļ®┤ ļČäņäØ Ļ▓░Ļ│╝

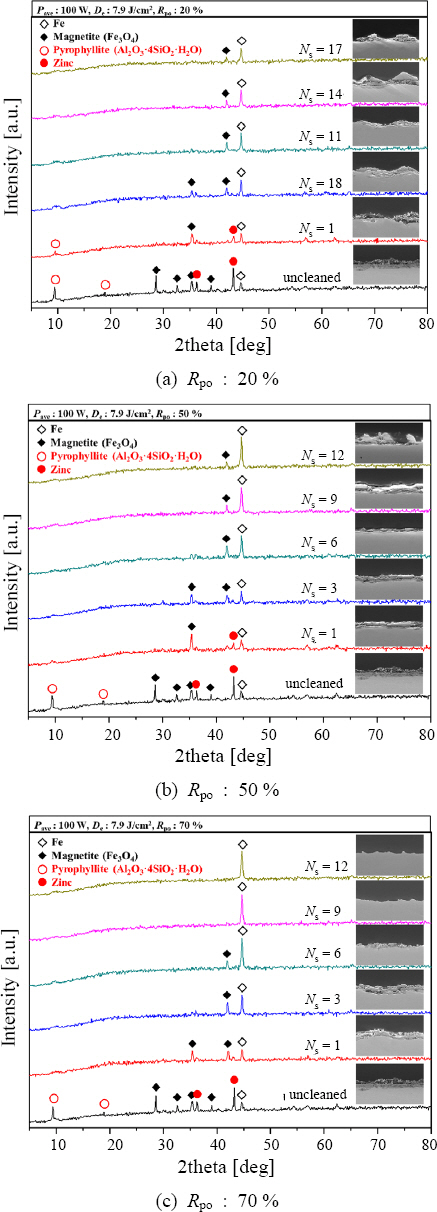

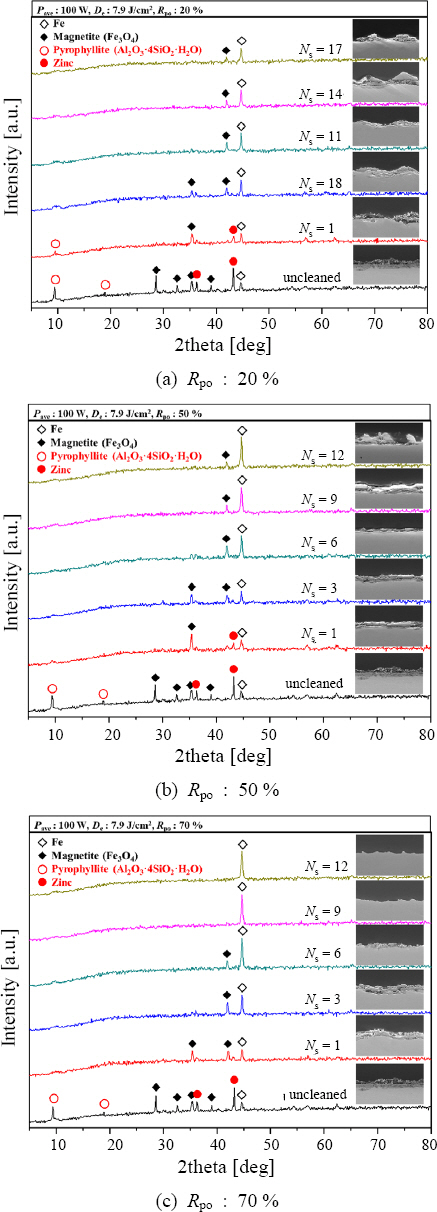

Fig. 5ņŚÉ ĒÄäņŖż ņżæņ▓®ļźĀ ļ░Å ņŖżņ║ö ĒܤņłśņŚÉ ļö░ļźĖ ņłŹĒöäļØ╝ļ»Ėņ¢┤ ņŗ£ĒŚśĒÄĖņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆ XRD ņä▒ļČäļČäņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØ ņĀä ņłŹĒöäļØ╝ņØ┤ļ©Ė ļÅäļŻīņØś ņä▒ļČäņ£╝ļĪ£ ĒīīņØ┤ļĪ£ĒĢäļØ╝ņØ┤ĒŖĖ(pyrophyllite), ņĢäņŚ░(zinc) ļ░Å ņ×Éņ▓ĀņäØ(magnetite)ņØ┤ Ļ▓ĆņČ£ļÉśņŚłļŗż. ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ (a)ŌĆģ20ŌĆģ%ņØ╝ ļĢī, ņŖżņ║ö Ēܤņłś 1ĒÜīņŚÉņä£ ļÅäļŻīņØś ņä▒ļČäņØĖ ņĢäņŚ░ņØ┤ Ļ▓ĆņČ£ļÉśņŚłņ£╝ļ®░ 8ĒÜī ņØ┤ņāüņØś ņŖżņ║ö ĒܤņłśņŚÉņä£ ļÅäļŻīņØś ņä▒ļČäņØ┤ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ļÉśņ¢┤ ļÅäņןļ®┤ ņĢäļלņØś ņé░ĒÖöņĖĄ ņä▒ļČäņØĖ ņé¼ņé╝ņé░ĒÖöņ▓Ā(Fe

3O

4)ņØ┤ Ļ▓ĆņČ£ļÉśņŚłļŗż. ĒÄäņŖż ņżæņ▓®ļźĀ (b)ŌĆģ50ŌĆģ% ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņŖżņ║ö Ēܤņłś 3ĒÜīņŚÉ ņłŹĒöäļØ╝ļ»Ėņ¢┤ ļÅäņןļ®┤ņØ┤ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ļÉśņŚłņ£╝ļéś ņé░ĒÖöņĖĄņØĆ ņŖżņ║ö ĒܤņłśņØś ņ”ØĻ░ĆņŚÉļÅä ņĀ£Ļ▒░ļÉśņ¦Ć ņĢŖņĢśļŗż. (c)ŌĆģ70ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀņŚÉņä£ļŖö ņŖżņ║ö Ēܤņłś 1ĒÜīļ¦īņŚÉ ļÅäļŻīņØś ņä▒ļČäņØ┤ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ļÉśņŚłņ£╝ļ®░ ņé░ĒÖöņĖĄņØĆ ņŖżņ║ö Ēܤņłś 9ĒÜīņŚÉ ņĀ£Ļ▒░ļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā5

XRD result of laser cleaned shop-primer surface

ņ”ē, ņłŹĒöäļØ╝ņØ┤ļ©Ė ļÅäņןļ®┤ņØś Ļ▓ĮņÜ░ņŚÉļŖö 15ŌĆģŃÄøņØś ņ¢ćņØĆ ļÅäņןļ®┤ņ£╝ļĪ£ ņØĖĒĢ┤ ĒÄäņŖż ņżæņ▓®ļźĀ 20ŌĆģ% ļ░Å 50ŌĆģ% ņĪ░Ļ▒┤ņŚÉņä£ļŖö Ļ░üĻ░ü 8ĒÜī ļ░Å 3ĒÜī ņØ┤ņāüņØś ņŖżņ║ö ĒܤņłśņŚÉņä£ ļÅäņןļ®┤ņØ┤ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ļÉśņ¢┤ ņé░ĒÖöņĖĄļ¦ī ņĪ┤ņ×¼ĒĢśļ®░, ļŗ©ļ®┤ņŚÉņä£ ĒÖĢņØĖļÉśļŖö Ēæ£ļ®┤ņĖĄņØĆ ņé░ĒÖöņĖĄņØ┤ļØ╝ļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£ 70ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļŗ© 1ĒÜīļ¦īņŚÉ ļÅäņןļ®┤ņØ┤ ņĀ£Ļ▒░ļÉśĻ│Ā 9ĒÜīņŚÉņä£ ņé░ĒÖöņĖĄļÅä ņĀ£Ļ▒░ļÉśņŚłļŗż.

3.2.2 ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ ļČäņäØ Ļ▓░Ļ│╝

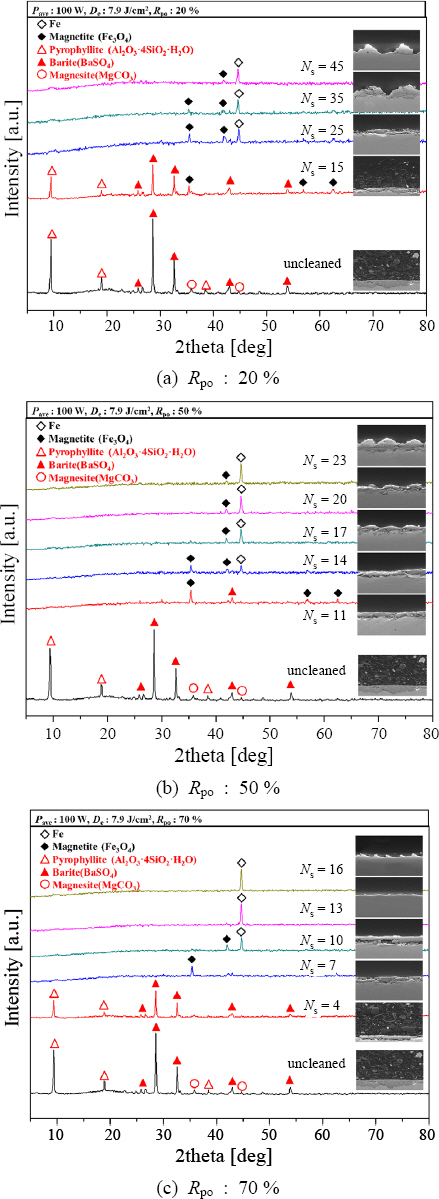

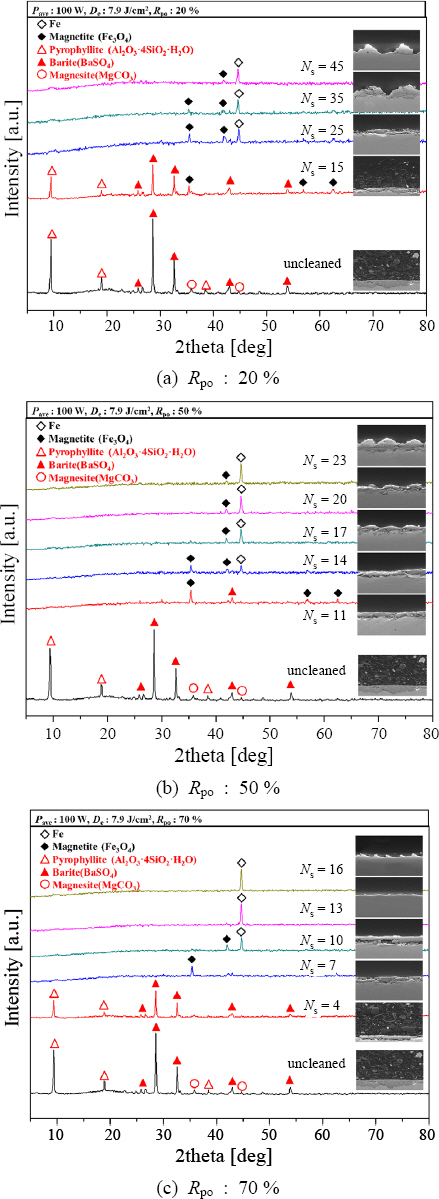

Fig. 6ņŚÉ ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ ņŚÉĒÅŁņŗ£ ņŗ£ĒŚśĒÄĖņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆ XRD ņä▒ļČäļČäņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. ņŚÉĒÅŁņŗ£ ļÅäļŻīņØś ņä▒ļČäņ£╝ļĪ£ļŖö ĒīīņØ┤ļĪ£ĒĢäļØ╝ņØ┤ĒŖĖ(pyrophyllite), ņżæņĀĢņäØ(barite) ļ░Å ļ¦łĻĘĖļäżņé¼ņØ┤ĒŖĖ(magnesite)Ļ░Ć Ļ▓ĆņČ£ļÉśņŚłļŗż. ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤ņØĆ Ļ░ü ĒÄäņŖż ņżæņ▓®ļźĀ (a)ŌĆģ20ŌĆģ%, (b)ŌĆģ50ŌĆģ%, (c)ŌĆģ70ŌĆģ%ņŚÉņä£ ņŖżņ║ö Ēܤņłś 25ĒÜī, 14ĒÜī, 7ĒÜīņŚÉņä£ ņĀ£Ļ▒░ļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņłŹĒöäļØ╝ņØ┤ļ©Ė ņŗ£ĒŚśĒÄĖņØś Ļ▓░Ļ│╝ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņŚÉĒÅŁņŗ£ ņŗ£ĒŚśĒÄĖ ņŚŁņŗ£ ĒÄäņŖż ņżæņ▓®ļźĀ 20ŌĆģ%, 50ŌĆģ% ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņé░ĒÖöņĖĄņØ┤ ņĀ£Ļ▒░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś ĒÄäņŖż ņżæņ▓®ļźĀ 70ŌĆģ%, ņŖżņ║ö Ēܤņłś 13ĒÜīņØś ņĪ░Ļ▒┤ņŚÉņä£ ņé░ĒÖöņĖĄņØ┤ ņĀ£Ļ▒░ļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

Fig.┬Ā6

XRD result of laser cleaned epoxy surface

ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ ļÅäņןļ®┤ ļ░Å ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ ņĪ░Ļ▒┤ņØä ņé┤ĒÄ┤ļ│Ė Ļ▓░Ļ│╝, ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ļÅäņןļ®┤ ņĀ£Ļ▒░ļź╝ ņ£äĒĢ£ ņŖżņ║ö ĒܤņłśĻ░Ć Ļ░ÉņåīĒĢśņśĆļŗż. ļśÉĒĢ£ ĒÄäņŖż ņżæņ▓®ļźĀ 70ŌĆģ% ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░Ļ░Ć Ļ░ĆļŖźĒĢśņśĆņ£╝ļéś ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ĒÄäņŖż ņżæņ▓®ļźĀ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņé░ĒÖöņĖĄņØ┤ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüņØĆ ņŚ┤ņĀü Ļ░ĆĻ│Ą(thermal process)ņØś ļ®öņ╗żļŗłņ”śņØä Ļ░Ćņ¦ĆļŖö ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņŗ£ ļé«ņØĆ ĒÄäņŖż ņżæņ▓®ļźĀ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņé░ĒÖöņĖĄņØ┤ ņĀ£Ļ▒░ļÉśĻĖ░ ņ£äĒĢ£ ņ×äĻ│äĻ░Æ ņØ┤ņāüņØś ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆĻ░Ć ņŗ£ĒŚśĒÄĖņŚÉ ņĪ░ņé¼ļÉśņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļØ╝ ļŗ©ņ£ä ļ®┤ņĀüļŗ╣ ņŗ£ĒŚśĒÄĖņŚÉ ņĪ░ņé¼ļÉśļŖö ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦Ć ņ¢æņØĆ NOP(Number Of Pulses in a spot)ņØä ĒåĄĒĢ┤ņä£ ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ņŗØ(1)ņØä ĒåĄĒĢ┤ņä£ Ļ│äņé░ļÉ£ļŗż.

vļŖö ņŖżņ║öņåŹļÅä(mm/s),dļŖö ļ╣ö ņ¦üĻ▓Į(mm),fļŖö ĒÄäņŖż ņŻ╝Ēīīņłś(Hz)ņØ┤ļŗż. NOPļŖö ļÅÖņØ╝ĒĢ£ ļŗ©ņ£äļ®┤ņĀü ņ”ē, ļĀłņØ┤ņĀĆ ļ╣öņØś ĒĢ£ ņŖżĒÅ┐ņŚÉ ņĪ░ņé¼ļÉśļŖö ĒÄäņŖżņØś ņłśļĪ£ ņĀĢņØśļÉ£ļŗż. Ļ░ü ņżæņ▓®ļźĀņŚÉ ļīĆĒĢśņŚ¼ NOPļź╝ Ļ│äņé░ĒĢ£ Ļ▓░Ļ│╝ ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ 20ŌĆģ%ņØ╝ Ļ▓ĮņÜ░ ĒĢ£ ņŖżĒÅ┐ņŚÉ ņĪ░ņé¼ļÉśļŖö ĒÄäņŖżņØś ņłśļŖö 1ĒÜīņØ┤ļ®░, 50ŌĆģ%ņØ╝ Ļ▓ĮņÜ░ 2ĒÜī, 70ŌĆģ%ņŚÉņä£ļŖö 3ĒÜīĻ░Ć ļÉ£ļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ņä£ ļÅÖņØ╝ĒĢ£ ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦Ć ļ░ĆļÅäņØś ņĪ░Ļ▒┤ņŚÉņä£ ĒÄäņŖż ņżæņ▓®ļźĀņØś ļ│ĆĒÖöņŚÉ ņØśĒĢ┤ ņŗ£ĒŚśĒÄĖņŚÉ ņĪ░ņé¼ļÉśļŖö ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆņØś ņ¢æņØ┤ ļŗ¼ļØ╝ņ¦äļŗżļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ļÅÖņØ╝ĒĢ£ ļŗ©ļ®┤ņĀüņŚÉ ņĪ░ņé¼ļÉśļŖö ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆņØś ņ¢æņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░Ļ░Ć ļŹöņÜ▒ ņÜ®ņØ┤ĒĢ┤ņ¦ä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

ņłŹĒöäļØ╝ņØ┤ļ©Ė ļ░Å ņŚÉĒÅŁņŗ£ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØņŗ£ ĒÄäņŖż ņżæņ▓®ļźĀņŚÉ ļö░ļźĖ ļĀłņØ┤ņĀĆ Ēü┤ļ”¼ļŗØļČĆņØś ĒŖ╣ņä▒ņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż.

1) ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ļź╝ ņ£äĒĢ£ ņŖżņ║ö ĒܤņłśĻ░Ć Ļ░ÉņåīĒĢśņśĆņ£╝ļ®░ Ēü┤ļ”¼ļŗØļČĆ Ēæ£ļ®┤ņĪ░ļÅä ļśÉĒĢ£ ņÖäļ¦īĒĢ┤ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

2) ĒÄäņŖż ņżæņ▓®ļźĀņØ┤ 20ŌĆģ%ņÖĆ 50ŌĆģ%ņØś ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņŖżņ║ö ĒܤņłśĻ░Ć ņ”ØĻ░ĆĒĢśļ®┤ ļÅäņןļ®┤ņØĆ ņĀ£Ļ▒░ļÉśņŚłņ¦Ćļ¦ī ņé░ĒÖöņĖĄņØĆ ņ×öļźśĒĢśņśĆļŗż. ĒĢśņ¦Ćļ¦ī 70ŌĆģ%ņØś ĒÄäņŖż ņżæņ▓®ļźĀ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņ×¼ļŻīļĪ£ņØś ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄ ļ¬©ļæÉ ņĀ£Ļ▒░ļÉśņŚłļŗż.

3) Ēæ£ļ®┤ XRD ļČäņäØņØä ĒåĄĒĢ┤ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ ņĪ░Ļ▒┤ņØä ļ¬ģĒÖĢĒĢśĻ▓ī ĻĄ¼ļČäĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ĒÄäņŖż ņżæņ▓®ļźĀņØś ņ”ØĻ░ĆļŖö ļÅÖņØ╝ĒĢ£ ļŗ©ļ®┤ņĀüņŚÉ ņĪ░ņé¼ļÉśļŖö ļĀłņØ┤ņĀĆ ņŚÉļäłņ¦ĆņØś ņ¢æņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ ĒÄäņŖż ņżæņ▓®ļźĀ 70ŌĆģ% ņĪ░Ļ▒┤ņŚÉņä£ ļÅäņןļ®┤Ļ│╝ ņé░ĒÖöņĖĄņØś ņĀ£Ļ▒░ ĒÜ©Ļ│╝Ļ░Ć Ļ░Ćņן ļø░ņ¢┤ļé£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print