1. ņä£ ļĪĀ

4ņ░© ņé░ņŚģĒśüļ¬ģ ņŗ£ļīĆļź╝ ņØ┤ļüīņ¢┤Ļ░ł ĒĢĄņŗ¼ ĻĖ░ņłĀ ņżæ ĒĢśļéśņØĖ ņĀüņĖĄņĀ£ņĪ░(additive manufacturing, AM) ĻĖ░ņłĀņØĆ ĻĖ░ņĪ┤ņØś ņĀ£ņĪ░Ļ│Ąļ▓ĢĻ│╝ ļŗ¼ļ”¼ ļŗżņ¢æĒĢ£ ņĀüņĖĄļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ĻĖ░Ļ│ä ļČĆĒÆłņØä ņāØņé░ĒĢśļŖö ĻĖ░ņłĀļĪ£ņä£ ņ×ÉļÅÖņ░©, ņÜ░ņŻ╝/ĒĢŁĻ│Ą, ņĪ░ņäĀ ļō▒ ņĀä ņé░ņŚģļČäņĢ╝ņŚÉ Ļ▒Ėņ│É Ēü░ ņśüĒ¢źņØä ļü╝ņ╣śĻ│Ā ņ׳ļŗż

1,2). ĒŖ╣Ē׳, ĻĖłņåŹ ņĀüņĖĄ ņĀ£ņĪ░ ĻĖ░ņłĀņØĆ ņøÉņåīņ×¼ņØś ļČłĒĢäņÜöĒĢ£ ļČĆļČäņØä ņĀ£Ļ▒░ĒĢ©ņ£╝ļĪ£ņŹ© ĒĢśļéśņØś ļČĆĒÆłņØä ņĀ£ņ×æ, ņāØņé░ĒĢśļŖö ņĀłņéŁĻ░ĆĻ│Ą ĻĖ░ņłĀĻ│╝ ļŗ¼ļ”¼ 3ņ░©ņøÉ ĒśĢņāüņØś Ēöäļ”░ĒīģņØä ĒåĄĒĢ┤ ļČĆĒÆłņØä ņäżĻ│ä, ņĀ£ņ×æĒĢśļ»ĆļĪ£ ņøÉĻ░Ć ņĀłĻ░ÉņØ┤ Ļ░ĆļŖźĒĢśļŗż. ĻĖłņåŹ ņĀüņĖĄņŚÉļŖö ĻĖ░ĒīÉ ņ£äņŚÉ ļÅäĒżļÉśņ¢┤ ņ׳ļŖö ļČäļ¦ÉņŚÉ ļĀłņØ┤ņĀĆļéś ņĀäņ×Éļ╣öņØä ņĪ░ņé¼ĒĢśņŚ¼ ļČĆĒÆłņØä ņĀ£ņ×æĒĢśļŖö powder bed fusion(PBF) ļ░®ņŗØĻ│╝ ņŚ┤ņøÉĻ│╝ ļČäļ¦É ļśÉļŖö ņÖĆņØ┤ņ¢┤ļź╝ ĒĢ©Ļ╗ś ļČäņé¼ĒĢśņŚ¼ ņĀüņĖĄĒĢśļŖö direct energy deposition(DED) ļ░®ņŗØņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż

3,4). ņé░ņŚģĻ│äņŚÉņä£ļŖö ņĀüņĖĄļÉśļŖö ļČĆĒÆłņØś ņÜ®ļÅäņÖĆ ļ¬®ņĀüņŚÉ ļ¦×Ļ▓ī ņāüĻĖ░ ņĀüņĖĄ Ļ│ĄņĀĢ ņżæ ņĀüņĀłĒĢ£ ļ░®ļ▓ĢņØä ņäĀĒāØĒĢśĻ│Ā ņ׳ņ£╝ļ®░, Ļ│ĄņĀĢ ņĄ£ņĀüĒÖöļź╝ ĒåĄĒĢ┤ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć ļåÆņØĆ ņĀüņĖĄ ņåīņ×¼ļź╝ ļ¦īļōżĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļź╝ ĒÖ£ļ░£Ē׳ ņłśĒ¢ēĒĢśĻ│Ā ņ׳ļŗż

5,6).

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒÅēĻ░ĆĒĢśĻ│Āņ×É ĒĢśļŖö PBF ĻĖ░ļ░ś ņĀüņĖĄ Ļ│ĄņĀĢņØĆ ņĀĢļ░Ćņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņןņĀÉņ£╝ļĪ£ ņØĖĒĢ┤ ļŗżņ¢æĒĢ£ ļČäņĢ╝ņŚÉņä£ ņĀüņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņĀüņĖĄĻ│ĄņĀĢ ĒøäņŚÉ ņĀüņĖĄņåīņ×¼ ļé┤ļČĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĻĖ░Ļ│ĄņØä ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ┤Ļ░ä ļō▒ņĢĢ ņä▒ĒśĢ(hot isostatic pressing, HIP)Ļ│ĄņĀĢņØä ņłśĒ¢ēĒĢśĻ│Ā ņ׳ļŗż. PBF Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢ£ ņĀüņĖĄ ņåīņ×¼ļōżņØś ņŗĀļó░ņä▒ ĒÖĢļ│┤ ļ░Å ņŗżņÜ®ĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ņĀüņĖĄ ļ░®Ē¢źĻ│╝ HIP Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ ņØśĒĢ┤ ļ│ĆĒÖöĒĢśļŖö ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ļōżņØś ĒÅēĻ░ĆļŖö ĒĢäņłśņĀüņØ┤ļŗż. ņØ┤ņŚÉ ĻĄŁļé┤ņÖĖ ņŚ░ĻĄ¼ĻĖ░Ļ┤ĆņŚÉņä£ļŖö ņĀüņĖĄ ņåīņ×¼ņØś Ļ▓ĮļÅä, ņØĖņן Ļ░ĢļÅä, ņŚ░ņŗĀņ£© ļō▒ņØś ņØ╝ļ░śņĀüņØĖ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĄ¼ņĪ░ļ¼╝ ņäżĻ│äņŚÉ ņ׳ņ¢┤ ĒĢäņłśņĀü ņÜöņåīņØĖ Ēö╝ļĪ£, ĒīīĻ┤┤ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ£ ņŚ░ĻĄ¼ļōżņØä ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ļŗż

5-8). ĒŖ╣Ē׳, ņĀüņĖĄ ņåŹļÅä, ĒĢ┤ņ╣ś Ļ░äĻ▓®, ļĀłņØ┤ņĀĆ Ēīīņøī ļō▒ ņĀüņĖĄ ņåīņ×¼ņØś ĒŖ╣ņä▒Ļ│╝ ļé┤ļČĆ ĻĖ░Ļ│ĄņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ│ĄņĀĢ ļ│ĆņłśļōżņØś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ņĄ£ĻĘ╝Ļ╣īņ¦Ć ņłśĒ¢ēļÉśņŚłļŗż

9,10). ļśÉĒĢ£, ņŗżņĀ£ ĻĄ¼ņĪ░ļ¼╝ņŚÉ Ti alloy, stainless steel, Ni alloy ļČäļ¦ÉļĪ£ ņĀ£ņ×æĒĢ£ ņĀüņĖĄ ļČĆĒÆłņØä ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ ņåīņ×¼ņØś ņןĻĖ░ļ¼╝ņä▒ ĒÅēĻ░Ćļź╝ ņłśĒ¢ēĒĢśĻ│Ā ņ׳ļŗż

6). ĒĢśņ¦Ćļ¦ī, ĻĄŁļé┤ņØś Ļ▓ĮņÜ░ ņןĻĖ░ ļ¼╝ņä▒ ĒÅēĻ░Ć ĻĄ¼ņČĢĻ│╝ Ļ┤ĆļĀ©ĒĢśņŚ¼ ņĢäņ¦ü ņ┤łĻĖ░ ļŗ©Ļ│äņŚÉ ļ©Ėļ¼╝ļ¤¼ ņ׳ņ£╝ļ®░, ņĀüņĖĄ ļČĆĒÆłļōżņØś ņĀüņÜ®ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ ņןĻĖ░ļ¼╝ņä▒ ĒÅēĻ░ĆņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņŗ£ĻĖēĒĢ£ ņāüĒÖ®ņØ┤ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀüņĖĄ ņåīņ×¼ ņןĻĖ░ļ¼╝ņä▒ ĒÅēĻ░Ć Ļ┤ĆļĀ© ĻĖ░ņ┤ł ņŚ░ĻĄ¼ļź╝ ņ£äĒĢ┤ ļĀłņØ┤ņĀĆ PBF Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņ×æĒĢ£ stainless steel(SS) 316L ņåīņ×¼ņØś Ēö╝ļĪ£ Ļ░ĢļÅäļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż. ļśÉĒĢ£, ņĀüņĖĄ ļ░®Ē¢źņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ļ░Å Ēö╝ļĪ£ Ļ░ĢļÅä ļ│ĆĒÖöņÖĆ Ēøäņ▓śļ”¼ Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ Ēö╝ļĪ£ ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż.

2. ņé¼ņÜ® ņ×¼ļŻī

2.1 ļČäļ¦É ņĪ░ņä▒ ļ░Å ļ»ĖņäĖņĪ░ņ¦ü

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀüņĖĄ ņåīņ×¼ ņĀ£ņ×æņØä ņ£äĒĢ┤ SS 316L ņāüņÜ® ļČäļ¦ÉņØĖ concept laserņé¼ņØś CL 20ES ļČäļ¦ÉĻ│╝ M1 ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ļČäļ¦ÉņØś ĒÖöĒĢÖņĀü ņĪ░ņä▒ņØĆ

Table 1ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ņĀüņĖĄ ņåīņ×¼ņØś ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ļĀłņØ┤ņĀĆ Ēīīņøī, ņĀüņĖĄ ņåŹļÅä ļ░Å ļæÉĻ╗śņÖĆ Ļ░ÖņØĆ ņĀüņĖĄ ņĪ░Ļ▒┤ļōżņØĆ

Table 2ņŚÉ ņĀĢļ”¼ĒĢśņśĆņ£╝ļ®░, ņĀüņĖĄ ļ░®ļ▓ĢņØĆ

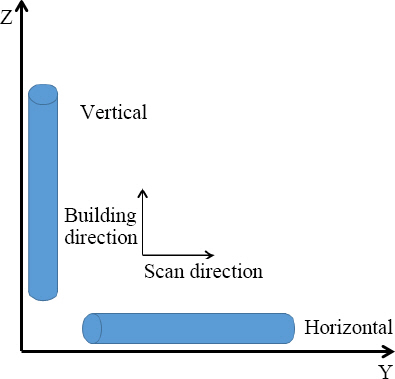

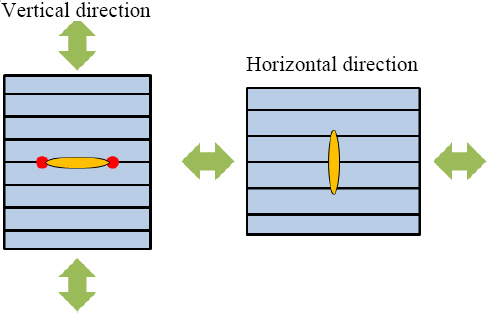

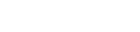

Fig. 1Ļ│╝ Ļ░ÖņØ┤ Ļ░ü layerĻ░Ć ņ¦üĻĄÉĒĢśĻ▓ī ņĀüņĖĄļÉśļŖö ļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņåīņ×¼ ļé┤ļČĆņØś ĻĖ░Ļ│Ą ņĀ£ņ¢┤ļź╝ ņ£äĒĢ┤ ņĀüņÜ®ĒĢśļŖö Ēøäņ▓śļ”¼ Ļ│ĄņĀĢņØĖ HIPņØä ņĀüņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, HIP ņĪ░Ļ▒┤ņØä

Table 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļĢī, ņ£Āņ¦Ćņŗ£Ļ░ä ļ░Å ņś©ļÅäļŖö ASTM F3184

11)ņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö HIP Ļ│ĄņĀĢ ņÜöĻ▒┤ņØä ļ¦īņĪ▒ĒĢśņśĆļŗż.

Table┬Ā1

Chemical composition of SS 316L powder (unit : %)

|

Cr |

Ni |

Mo |

Mn |

Si |

P |

C |

S |

Fe |

|

16.5-18.5 |

10.0-13.0 |

2.0-2.5 |

<2.0 |

<1.0 |

<0.045 |

<0.03 |

<0.03 |

Balance |

Table┬Ā2

Additive manufacturing parameters of test specimen

|

Power (W) |

Scan speed (mm/s) |

Layer thickness (mm) |

Hatch spacing (mm) |

Energy density (J/mm3) |

|

180 |

600 |

25 |

0.15 |

111.1 |

Fig.┬Ā1

Scanning strategy of test specimens

Table┬Ā3

|

Holding time (hr) |

Temperature (Ōäā) |

Heating rate (Ōäā/min) |

|

4 |

1,125 |

10 |

3. ņŗżĒŚś ļ░®ļ▓Ģ ļ░Å Ļ▓░Ļ│╝

3.1 ņŗżĒŚś ļ░®ļ▓Ģ

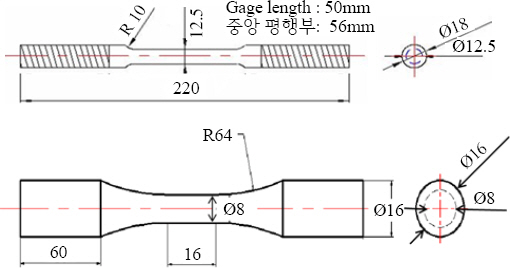

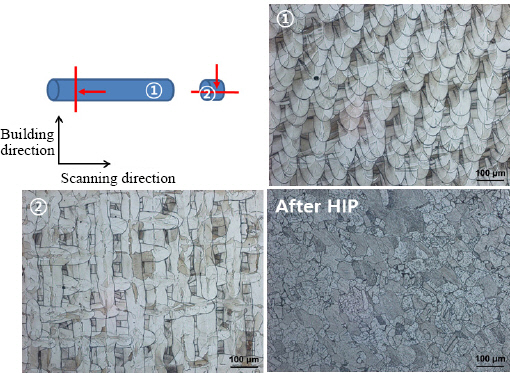

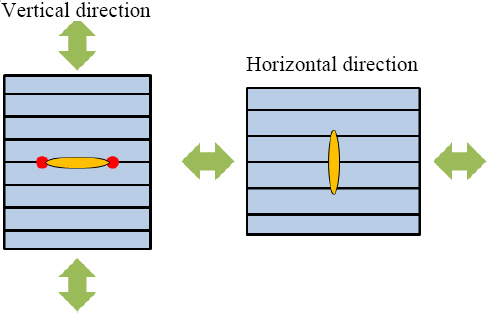

ņĀüņĖĄļ░®Ē¢źņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ļ│ĆĒÖöļź╝ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤

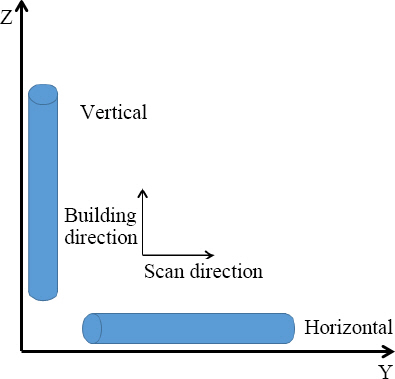

Fig. 2ņÖĆ Ļ░ÖņØ┤ Z ļ░®Ē¢ź(vertical direction)Ļ│╝ Y ļ░®Ē¢ź(horizontal direction)ņ£╝ļĪ£ ļ┤ēņāü ņĀüņĖĄ ņŗ£ĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņØ┤ļĢī, ņŗ£ĒŚśĒÄĖņØĆ ĻĖ░ņĪ┤ ļ┤ēņāü ņĀüņĖĄ ņŗ£ĒÄĖņØä ĻĖ░Ļ│ä Ļ░ĆĻ│ĄĒĢśņŚ¼ ASTM E8

12)Ļ│╝ E466

13)ņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö ĒÖśļ┤ē ĒśĢņāü Ēæ£ņżĆņŗ£ĒŚśĒÄĖņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆņ£╝ļ®░, ņāüņäĖ Ēü¼ĻĖ░ļŖö

Fig. 3ņŚÉ ņĀĢļ”¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ļśÉĒĢ£, HIPņŚÉ ļö░ļźĖ Ļ▓ĮļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņŗ£ĒŚśĒÄĖ ĒĢśļŗ©ļČĆņŚÉņä£ ņŗ£ĒÄĖņØä ņ▒äņĘ©ĒĢśņŚ¼ Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. Ēö╝ļĪ£ņŗ£ĒŚśņØĆ ĒĢśņżæņĀ£ņ¢┤ļĪ£ ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ĒīīĒśĢņØĆ ņĀĢĒśäĒīī, ņØæļĀźļ╣ä 0.1, ņŻ╝Ēīīņłś ļ▓öņ£ä 10 ~ 15HzņŚÉņä£ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. Ēö╝ļĪ£ ĒĢ£ļÅäļŖö 2,000,000 cycleļĪ£ ņŗ£ĒŚśĒÄĖņØ┤ ņāüĻĖ░ cycleĻ╣īņ¦Ć Ēīīļŗ©ņØ┤ ļÉśņ¦Ć ņĢŖņØä Ļ▓ĮņÜ░ ņŗ£ĒŚśņØä ņżæļŗ©ĒĢśņśĆļŗż.

Fig.┬Ā2

ŌĆģ Building direction of test specimens

Fig.┬Ā3

Dimension of tensile and fatigue test specimen

3.2 ņŗżĒŚś Ļ▓░Ļ│╝

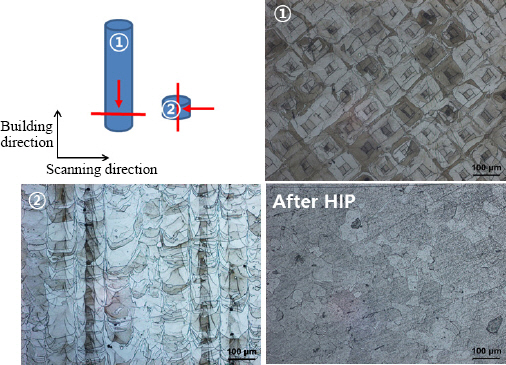

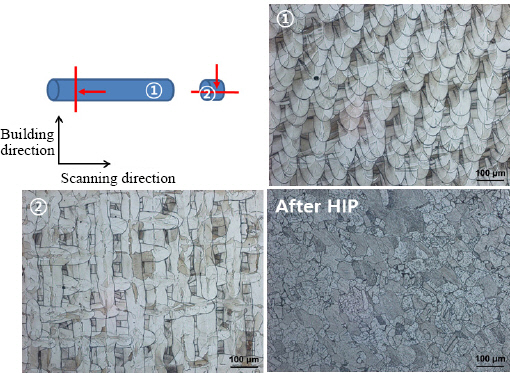

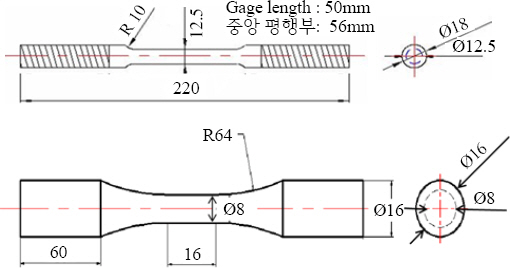

ņĀüņĖĄ ņåīņ×¼ ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ ĒÅēĻ░ĆņŚÉ ņĢ×ņä£, ņĀüņĖĄļ░®Ē¢źņŚÉ ļö░ļźĖ ņĪ░ņ¦ü ĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ optical microscopy (OM)ļź╝ ĒåĄĒĢ┤ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

Fig. 4ņÖĆ

5ņŚÉ ļéśĒāĆļé£ļ░öņÖĆ Ļ░ÖņØ┤, Z ļ░®Ē¢źņ£╝ļĪ£ ņĀüņĖĄļÉ£ ņŗ£ĒŚśĒÄĖņØś ņłśņ¦üĒĢ£ ļ®┤(ŌæĀ ļ░®Ē¢ź)ņØä Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ ņĀüņĖĄ ņĀ£ņĪ░ ņŗ£ĒŚśĒÄĖņŚÉņä£ ņĀäĒśĢņĀüņ£╝ļĪ£ ļéśĒāĆļéśļŖö ļ░öļææĒīÉ ļ¼┤ļŖ¼Ļ░Ć ĒÖĢņØĖļÉśņŚłļŗż. ļśÉĒĢ£, ņĀüņĖĄ ļ░®Ē¢źņŚÉ ņłśĒÅēĒĢ£ ļ®┤(ŌæĪ ļ░®Ē¢ź)ņŚÉņä£ļŖö ņÜ®ņ£ĄĒÆĆ Ļ▓ĮĻ│äĻ░Ć ņäĀļ¬ģĒĢśĻ▓ī Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØ┤ņÖĆ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£, Y ļ░®Ē¢źņ£╝ļĪ£ ņĀüņĖĄĒĢ£ ņŗ£ĒÄĖņØś ņłśņ¦ü, ņłśĒÅēĒĢ£ ļ®┤ ļ¬©ļæÉ(ŌæĀ, ŌæĪļ░®Ē¢ź)ņŚÉņä£ ņÜ®ņ£ĄĒÆĆ Ļ▓ĮĻ│äĻ░Ć ņäĀļ¬ģĒĢśĻ▓ī ļéśĒāĆļé¼ļŗż. ĒĢśņ¦Ćļ¦ī, HIP Ļ│ĄņĀĢ ņĀüņÜ® ĒøäņŚÉļŖö ļ░®Ē¢źņä▒ņØ┤ ņé¼ļØ╝ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤, Ļ│Āņś©, Ļ│ĀņĢĢņØĖ HIP Ļ│ĄņĀĢņŚÉ ņØśĒĢ┤ ļ»ĖņäĖņĪ░ņ¦ü ņ×¼Ļ▓░ņĀĢņØ┤ ņØ╝ņ¢┤ļé¼ņ£╝ļ®░, ņĀüņĖĄļ░®Ē¢źņŚÉ ņØśĒĢ£ ņØ┤ļ░®ņä▒ņØ┤ ņé¼ļØ╝ņ¦Éņ£╝ļĪ£ņŹ© ņåīņ×¼ņØś ĻĘĀņ¦łĒÖöĻ░Ć ņØ┤ļżäņĪīņØīņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā4

Microstructure of Z direction specimen

Fig.┬Ā5

Microstructure of Y direction specimen

HIP ņ▓śļ”¼ņŚÉ ļö░ļźĖ Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ņĀüņĖĄ ņŗ£ĒÄĖņØś Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. Ļ▓ĮļÅäļŖö ņĀüņĖĄļ░®Ē¢źĻ│╝ ņłśņ¦üĒĢ£ ļ®┤ņŚÉ 500gņØś ĒĢśņżæņØä ļČĆĒĢśĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£, ņĀüņĖĄļ®┤ņŚÉ 6Ļ░£ņØś ņ×äņØśņØś ņ£äņ╣śņŚÉņä£ Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░, ņĖĪņĀĢĻ░Æ ņżæ ņĄ£ļīĆ, ņĄ£ņåī, ĒÅēĻĘĀ Ļ▓ĮļÅäļź╝

Table 4ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ļ╣äĻĄÉ Ļ▓░Ļ│╝, Z, Y ņĀüņĖĄ ļ░®Ē¢źņŚÉ ļö░ļźĖ Ļ▓ĮļÅä ņ░©ņØ┤ļŖö ļ»Ėļ»ĖĒĢśņśĆņ£╝ļ®░, HIP Ļ│ĄņĀĢņŚÉ ņØśĒĢ┤ ņĀüņĖĄ ņåīņ×¼ņØś Ļ▓ĮļÅäĻ░Ć ĻĖ░ņĪ┤ ļīĆļ╣ä ņĢĮ 60~70Hv ņĀĢļÅä Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤ļŖö, HIP Ļ│ĄņĀĢņŚÉ ņØśĒĢ┤ ņĪ░ņ¦üņØś ņ×¼Ļ▓░ņĀĢņØ┤ ļ░£ņāØĒĢ©ņŚÉ ļö░ļØ╝ ņĀäņ£äļ░ĆļÅäĻ░Ć Ļ░ÉņåīĒĢśņśĆĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż

14,15). ļśÉĒĢ£, HIP Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņĀüņĖĄļ░®Ē¢źņŚÉ ņāüĻ┤ĆņŚåņØ┤ ņ£Āņé¼ĒĢ£ Ļ▓ĮļÅäĻ░ÆņØä Ļ░Ćņ¦ÉņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Table┬Ā4

Measurement results of hardness (unit : Hv)

|

Building direction |

Max. value |

Min. value |

Avg. value |

|

Y |

255.7 |

240 |

241.6 |

|

Y_H |

169.9 |

164.9 |

167.9 |

|

Z |

251.5 |

244.3 |

245.4 |

|

Z_H |

187.5 |

173.3 |

179.6 |

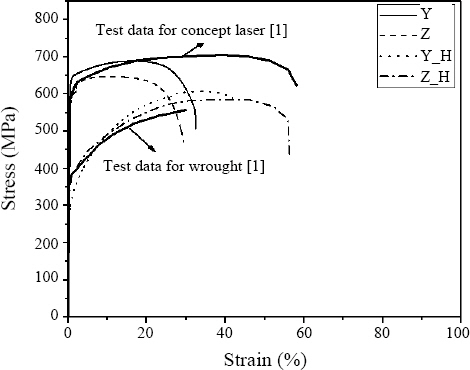

ņĀüņĖĄ ņåīņ×¼ņØś HIP ņĀä, Ēøä Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ASTM E8ņŚÉ ļö░ļØ╝ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņĀüņĖĄļ░®Ē¢źĻ│╝ Ēøäņ▓śļ”¼ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ Ļ░üĻ░ü 3Ļ░£ņØś ņŗ£ĒŚśĒÄĖņØä ņŗ£ĒŚśņŚÉ ņé¼ņÜ®ĒĢśņśĆļŗż. ņØ┤ļĢī,

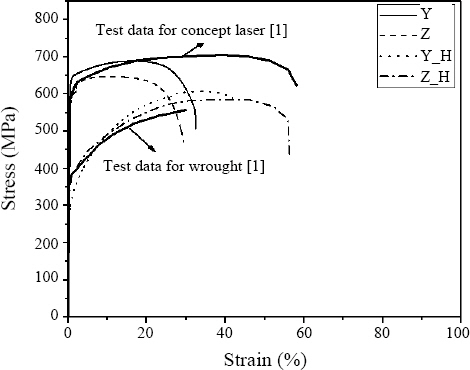

Fig. 6Ļ│╝ Ļ░ÖņØ┤ ņłśņ¦üļ░®Ē¢ź ņĀüņĖĄ ņŗ£ĒŚśĒÄĖņØĆ ņĀüņĖĄļ®┤Ļ│╝ ĒĢśņżæ ņ×æņÜ® ļ░®Ē¢źņØ┤ ņłśņ¦üņØ┤ļ®░, ņłśĒÅēļ░®Ē¢ź ņĀüņĖĄ ņŗ£ĒŚśĒÄĖņØĆ ņĀüņĖĄļ®┤Ļ│╝ ĒĢśņżæ ņ×æņÜ® ļ░®Ē¢źņØĆ ņłśĒÅēņØä ņØ┤ļŻ¼ļŗż. ņØĖņן ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä ņĀüņĖĄ ļ░®Ē¢ź ļ░Å Ēøäņ▓śļ”¼ ņĀüņÜ® ņŗ£ĒÄĖļōżņŚÉ ļīĆĒĢ£ ņØæļĀź-ļ│ĆĒśĢļźĀ ņäĀļÅäļź╝

Fig. 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļĢī, ļŗżļźĖ ņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆņØś ļ╣äĻĄÉ ļČäņäØņØä ņ£äĒĢ┤ ņ░ĖĻ│Ā ļ¼ĖĒŚī [

1]ņŚÉņä£ ņŗ£ĒŚśĒĢ£ Ļ▓░Ļ│╝ļź╝ ĒĢ©Ļ╗ś ņĀĢļ”¼ĒĢśņśĆļŗż.

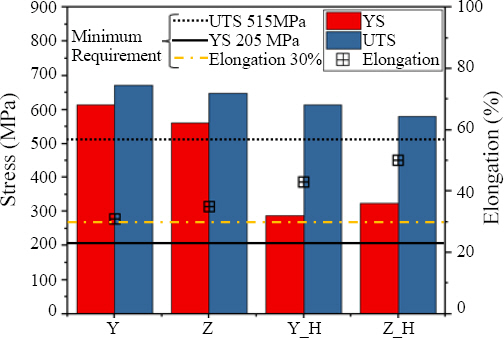

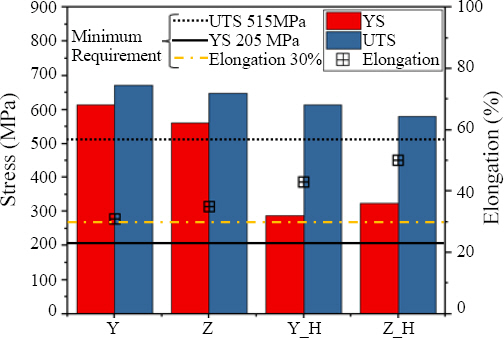

Fig. 7ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, Y ļ░®Ē¢ź ņŚÉ ļīĆĒĢ£ ņØæļĀź-ļ│ĆĒśĢļźĀ ņäĀļÅäĻ░Ć Z ļ░®Ē¢ź ņäĀļÅäļ│┤ļŗż ļåÆņ£╝ļ®░, ņĄ£ņóģ Ēīīļŗ©Ļ╣īņ¦Ć ļ│ĆĒśĢļźĀņØĆ ļ╣äņŖĘĒĢ£ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļśÉĒĢ£, ļŗżļźĖ SS 316LņØś ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆ ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝, ņØĖņן, ĒĢŁļ│ĄĻ░ĢļÅäļŖö ņ£Āņé¼ĒĢśļéś ņŚ░ņŗĀņ£©ņØĆ ĒśäņĀĆĒĢśĻ▓ī ļé«ņ£╝ļ®░, ņØ┤ļŖö ņĀüņĖĄĻ│ĄņĀĢņØś ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. HIP Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ ļö░ļźĖ ņ░©ņØ┤ņØś Ļ▓ĮņÜ░, Z, Y ļ░®Ē¢źņØś ņØæļĀź-ļ│ĆĒśĢļźĀ ņäĀļÅäļōżņØ┤ ļ╣äņŖĘĒĢśĻ│Ā wrought ņåīņ×¼ņØś Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, ņØĖņןņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä ĒĢŁļ│Ą, ņØĖņן, ņŚ░ņŗĀņ£©ņØś ĒÅēĻĘĀĻ░ÆņØä

Fig. 8ņŚÉ ņĀĢļ”¼ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ļČäņäØ Ļ▓░Ļ│╝, ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä ĒĢŁļ│Ą, ņØĖņן, ņŚ░ņŗĀņ£© ļ¬©ļæÉ ASTM F3184ņŚÉņä£ ņĀ£ņŗ£ĒĢśĻ│Ā ņ׳ļŖö ņĄ£ņåī ņÜöĻ▒┤ļōżņØä ļ¦īņĪ▒ĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĒŖ╣Ē׳, Y ļ░®Ē¢źņØś ĒĢŁļ│ĄĻ│╝ ņØĖņןĻ░ÆļōżņØ┤ Z ļ░®Ē¢źļ│┤ļŗż ņĢĮĻ░ä ļåÆņĢśņ£╝ļéś ņŚ░ņŗĀņ£©ņØĆ ļ░śļīĆņØś Ļ▓ĮĒ¢źņØä ļ│┤ņØ┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. HIP Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤, Ļ│ĄņĀĢ ņĀüņÜ® ņĀä Ļ▓░Ļ│╝ļōżļ│┤ļŗż ĒĢŁļ│Ą, ņØĖņןņØĆ ļé«ņ£╝ļéś ņŚ░ņŗĀņ£©ņØĆ Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļōżņØĆ

Fig. 6Ļ│╝ Ļ░ÖņØ┤ ĒĢśņżæ ņ×æņÜ® ļ░®Ē¢źĻ│╝ ņĀüņĖĄļ®┤ņØ┤ ņłśņ¦ü(Y ļ░®Ē¢ź) Ēś╣ņØĆ ĒÅēĒ¢ē(Z ļ░®Ē¢ź)ĒĢśļŖöņ¦ĆņŚÉ ļö░ļØ╝ ļéśĒāĆļé¼ņ£╝ļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ļģ╝ņØśļÉśļŖö ņĀüņĖĄļ░®Ē¢źņŚÉ ņØśĒĢ£ ņØĖņןņŗ£ĒŚś Ļ▓░Ļ│╝ļōżĻ│╝ ļÅÖņØ╝ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż

5,6).

Fig.┬Ā6

Loading direction with building direction

Fig.┬Ā7

Stress-strain curves for test specimens

1)

Fig.┬Ā8

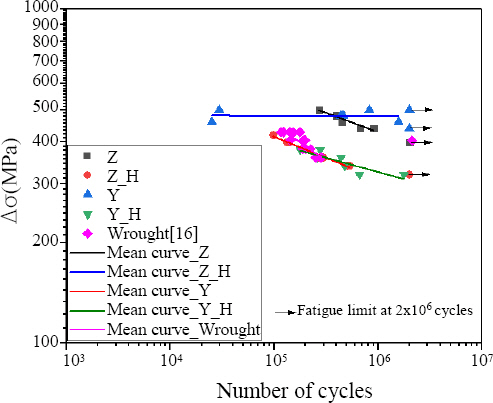

ņĀüņĖĄļ░®Ē¢źĻ│╝ Ēøäņ▓śļ”¼ ņ£Āļ¼┤ņŚÉ ļö░ļźĖ Ēö╝ļĪ£ ņŗ£ĒŚś Ļ▓░Ļ│╝ļź╝

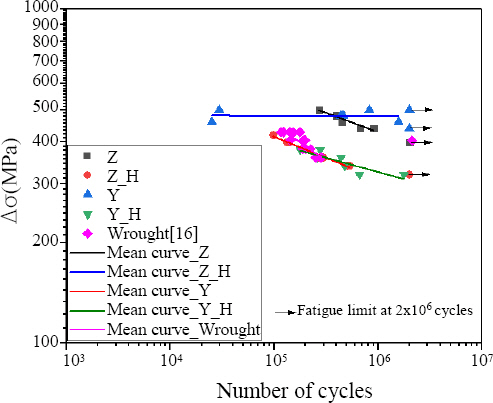

Fig. 9ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ņĀüņĖĄļ░®Ē¢źņŚÉ ļö░ļźĖ Ēö╝ļĪ£ Ļ░ĢļÅäņØś Ļ▓ĮņÜ░, Z, Y ļ░®Ē¢źņØś Ēö╝ļĪ£ Ļ░ĢļÅäĻ░Ć wrought ņåīņ×¼ņØś Ēö╝ļĪ£ Ļ░ĢļÅäļ│┤ļŗż ļåÆĻ│Ā Ļ░ü ļ░®Ē¢źņØś Ēö╝ļĪ£ Ļ░ĢļÅäļōżņØĆ ļ╣äņŖĘĒĢ©ņØä ņĢī ņłś ņ׳ļŗż. ļśÉĒĢ£, HIP Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢ£ ņĀüņĖĄ ņåīņ×¼ņØś Ēö╝ļĪ£ Ļ░ĢļÅäļŖö ĻĖ░ņĪ┤ ņĀüņĖĄ ņåīņ×¼ņØś Ēö╝ļĪ£ Ļ░ĢļÅäļ│┤ļŗż ļé«ņ£╝ļ®░, ņØ┤ļŖö ņØĖņן ņŗ£ĒŚśņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä Ļ░ĢļÅä ĒŖ╣ņä▒Ļ│╝ ņ£Āņé¼ĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā9

ŌĆģ S-N curves for Z and Y direction specimens

16)

4. ņŗżĒŚś Ļ│Āņ░░

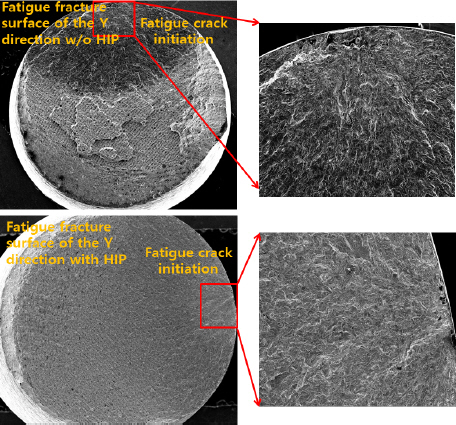

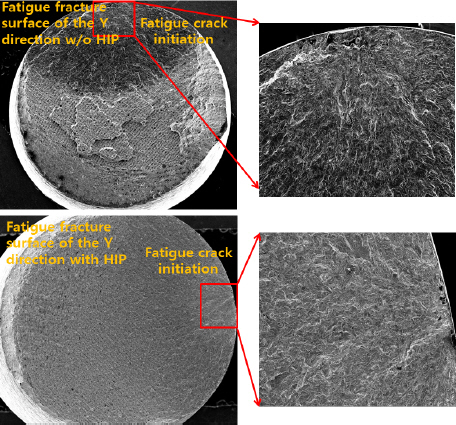

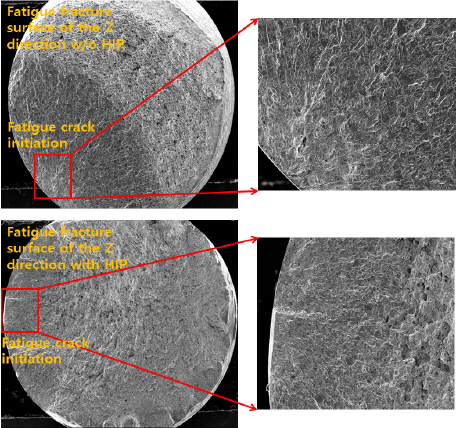

Scanning electron microscopy(SEM)ņןļ╣äļź╝ ĒÖ£ņÜ®ĒĢ£ Ēīīļ®┤ Ļ┤Ćņ░░ņØä ĒåĄĒĢ┤ ņĀüņĖĄ ņåīņ×¼ņØś Ēö╝ļĪ£ Ēīīļ®┤ņØä ļČäņäØ, Ļ│Āņ░░ĒĢśņśĆļŗż.

Fig. 10Ļ│╝

11ņŚÉ ļéśĒāĆļé£ ļ░öņÖĆ Ļ░ÖņØ┤, Z, Y ļ░®Ē¢ź ņĀüņĖĄ ņŗ£ĒŚśĒÄĖļōżņØś Ēö╝ļĪ£ ĻĘĀņŚ┤ņØĆ ļīĆļČĆļČä ņŗ£ĒÄĖ Ēæ£ļ®┤ļČĆņŚÉņä£ ņŗ£ņ×æĒĢśņŚ¼ ņŗ£ĒÄĖ ņżæņĢÖļČĆļĪ£ ņ¦äņĀä Ēøä ņĄ£ņóģ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆļŗż. ļśÉĒĢ£, wrought ņåīņ×¼ņØś Ēö╝ļĪ£ ĒīīĻ┤┤ ĒŖ╣ņä▒Ļ│╝ Ļ░ÖņØ┤ ņŚ░ņä▒ ĒīīĻ┤┤ ņśüņŚŁņŚÉņä£ļŖö ļöżĒöī(dimple) ĻĄ¼ņĪ░Ļ░Ć ĒÖĢņŚ░Ē׳ ļéśĒāĆļé¼ņ£╝ļ®░ Ēö╝ļĪ£ ĻĘĀņŚ┤ ņ¦äņĀä ņśüņŚŁņŚÉņä£ļŖö striationņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļĢī, ņŚ░ņä▒ ĒīīĻ┤┤ ņśüņŚŁņŚÉņä£ļŖö ņØ╝ļ░śņĀüņØĖ Ēü¼ĻĖ░ņØś ļöżĒöīņØ┤ ņĢäļŗī 1 ╬╝m ņĀĢļÅäņØś ņ×æņØĆ ļöżĒöīļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż.

Fig.┬Ā10

SEM fractography of Y direction specimen

Fig.┬Ā11

SEM fractography of Z direction specimen

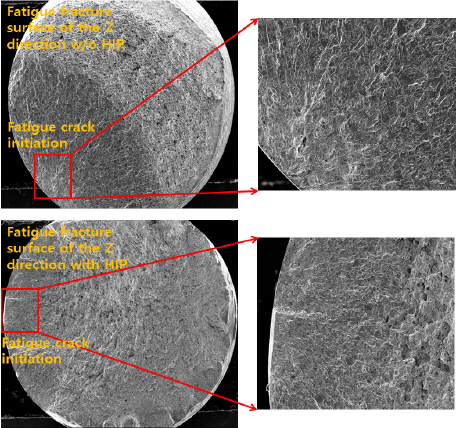

Ļ░ü ļ░®Ē¢źņØś Ēö╝ļĪ£ Ēīīļ®┤ņØä ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤,

Fig. 12ņÖĆ Ļ░ÖņØ┤ ņŚ░ņä▒ ĒīīĻ┤┤ ņśüņŚŁņŚÉņä£ ņØ╝ņĀĢ Ļ░äĻ▓®ņØś ņĖĄļōżņØ┤ ņäĀļ¬ģĒĢśĻ▓ī ļéśĒāĆļé¼ņ£╝ļ®░ ļ▓īņ¦æ(honeycomb)ĒśĢņāü Ēīīļ®┤ņØ┤ Ļ│ĄĒåĄņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ļÉśņŚłļŗż. ļśÉĒĢ£, Y ļ░®Ē¢ź ņĀüņĖĄ ņåīņ×¼ņØś Ļ░£ņ×¼ļ¼╝(inclusion)ļōżņØś Ļ░äĻ▓®Ļ│╝ Ļ│ĄĻĘ╣(void)ņØś Ēü¼ĻĖ░Ļ░Ć Z ļ░®Ē¢ź ņĀüņĖĄ ņåīņ×¼ņØś Ļ░äĻ▓®Ļ│╝ Ļ│ĄĻĘ╣ļ│┤ļŗż ņ×æņØīņØä ņĢī ņłś ņ׳ļŗż. HIP Ļ│ĄņĀĢ ņĀüņÜ® ņŗ£ĒŚśĒÄĖņØś Ļ▓ĮņÜ░, ņŚ░ņä▒Ēīīļ®┤ņØś ļöżĒöīņØĆ ĻĖ░ņĪ┤ ņŗ£ĒŚśĒÄĖņØś ļöżĒöī Ēü¼ĻĖ░ļ│┤ļŗż ņ”ØĻ░ĆĒĢśļŖöļŹ░, ņØ┤ļŖö Ļ░ĢļÅä ņĀĆĒĢś ļ░Å ņŚ░ņŗĀņ£©ņØś ņ”ØĻ░ĆņÖĆ Ļ┤ĆĻ│äĻ░Ć ņ׳ļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤, Ēīīļ®┤ ļČäņäØņØś Ļ▓░Ļ│╝Ļ░Ć ņĀüņĖĄ ņåīņ×¼ ņØĖņן ņŗ£ĒŚśņØś Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢ©ņØä ņĢī ņłś ņ׳ļŗż.

Fig.┬Ā12

SEM fractography of ductile fracture surface

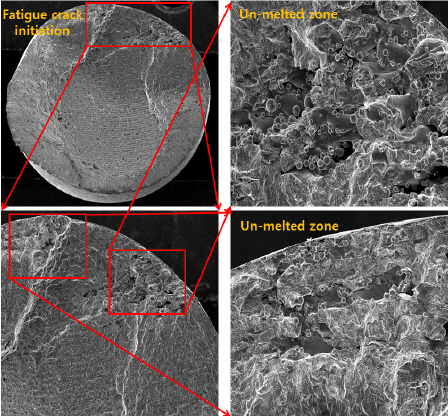

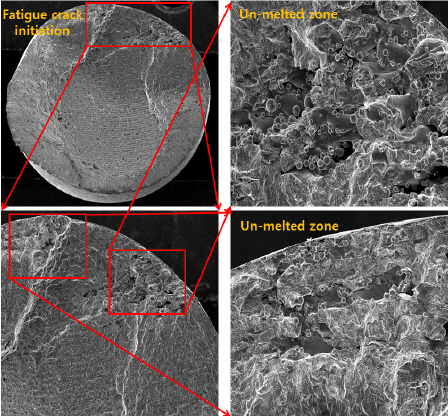

Fig. 9ņØś S-N curveļōżņØä ņé┤ĒÄ┤ļ│┤ļ®┤ Y ļ░®Ē¢ź ņĀüņĖĄ ņåīņ×¼ņØś S-N curve ĻĖ░ņÜĖĻĖ░Ļ░Ć Ļ│ĀĒĢśņżæ ņśüņŚŁņŚÉņä£ņØś ņ¦¦ņØĆ ņłśļ¬ģņŚÉ ņØśĒĢ┤ Z ļ░®Ē¢źņØś S-N curve ĻĖ░ņÜĖĻĖ░ļ│┤ļŗż ņ╗żņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ļź╝ ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ Ļ│ĀĒĢśņżæ ņśüņŚŁņŚÉņä£ Ēīīļŗ©ļÉ£ ņŗ£ĒÄĖņØś Ēīīļ®┤ņØä ļČäņäØĒĢśņśĆļŗż.

Fig. 13Ļ│╝ Ļ░ÖņØ┤, ņŗ£ĒÄĖ Ēīīļ®┤ņŚÉņä£ ļČäļ¦ÉņØ┤ ļģ╣ņ¦Ć ņĢŖĻ│Ā Ļ│Āņ░®ļÉśņ¢┤ ņ׳ļŖö un-melted zoneņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ņØ┤ļĢī un-melted zone ļČäļ¦ÉņØś ņé¼ņØ┤ņ”łļŖö ņłśņŗŁ ╬╝mņ£╝ļĪ£ ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ņé¼ņØ┤ņ”łļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņ”ē, ņØ┤ļ¤¼ĒĢ£ ļģ╣ņ¦Ć ņĢŖļŖö ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ļČäļ¦ÉņØ┤ ļ¦īļōĀ un-melted zoneņØ┤ ļé┤ļČĆ ļģĖņ╣ś ņŚŁĒĢĀņØä ĒĢśņŚ¼ Ēö╝ļĪ£ ņłśļ¬ģņØä Ļ░Éņåīņŗ£ņ╝░ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, ņØ┤ļź╝ Ļ│ĀļĀżĒĢśņŚ¼ S-N curveļź╝ ļ│┤ņĀĢĒĢ£ļŗżļ®┤ Y ļ░®Ē¢źņØś Ēö╝ļĪ£ Ļ░ĢļÅäĻ░Ć Z ļ░®Ē¢źņØś Ēö╝ļĪ£ Ļ░ĢļÅäļ│┤ļŗż ļåÆņĢäņ¦ł Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

Fig.┬Ā13

Un-melted zone of test specimen at high load region

5. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļĀłņØ┤ņĀĆ PBFļĪ£ ņĀ£ņ×æļÉ£ SS 316L ņĀüņĖĄ ņåīņ×¼ņØś ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņÖĆ Ēö╝ļĪ£ ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆļŗż. ņĀüņĖĄļ░®Ē¢źĻ│╝ Ēøäņ▓śļ”¼ Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ ļö░ļźĖ Ļ░ĢļÅä ļ│ĆĒÖöļź╝ ļČäņäØĒĢśņśĆņ£╝ļ®░, ņŻ╝ņÜö Ļ▓░ļĪĀņØä ņĢäļלņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż.

1) Z ļ░®Ē¢źņ£╝ļĪ£ ņĀüņĖĄĒĢ£ ņåīņ×¼ņØś ĒĢŁļ│Ą, ņØĖņן Ļ░ĢļÅäĻ░Ć Y ļ░®Ē¢ź ņĀüņĖĄ ņåīņ×¼ņØś Ļ░ĢļÅäļōżļ│┤ļŗż ļé«ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö, ņĀüņĖĄļ░®Ē¢źņŚÉ ļö░ļØ╝ Ļ░ĢļÅäĻ░Ć ļ│ĆĒĢ£ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢśļ®░ ņĀüņĖĄ ļČĆĒÆłņØś Ļ▒┤ņĀäņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĀüņĖĄ ļ░®Ē¢źņŚÉ ļö░ļźĖ ĒÅēĻ░ĆĻ░Ć ĒĢäņłśņĀüņØ╝ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

2) HIP Ļ│ĄņĀĢ ņĀüņÜ®ņŚÉ ņØśĒĢ┤ SS 316L ņĀüņĖĄ ņåīņ×¼ņØś ĒĢŁļ│Ą, ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£©ņØś ĒśäņĀĆĒĢ£ ļ│ĆĒÖöĻ░Ć ļ░£ņāØĒĢśņśĆļŗż. ļö░ļØ╝ņä£, Ēøäņ▓śļ”¼ Ļ│ĄņĀĢņØ┤ ņĀüņÜ®ļÉ£ ņĀüņĖĄ ņåīņ×¼ņØś ņŗĀļó░ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ĻĖ░Ļ│äņĀü Ļ░ĢļÅäņÖĆ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ ņČöĻ░ĆņĀüņØĖ ļČäņäØņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3) ņåīņ×¼ņØś ņĀüņĖĄļ░®Ē¢źņŚÉ ļö░ļØ╝ Ēö╝ļĪ£ Ļ░ĢļÅäņØś ļ»Ėļ»ĖĒĢ£ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśņśĆņ£╝ļ®░, ņØ┤ļŖö ņĀüņĖĄņåīņ×¼ņØś ņØĖņן ĒŖ╣ņä▒Ļ│╝ ņ£Āņé¼ĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. HIP Ļ│ĄņĀĢņØ┤ ņĀüņÜ®ļÉ£ ņĀüņĖĄ ņåīņ×¼ņØś Ēö╝ļĪ£ Ļ░ĢļÅäļŖö ĻĖ░ņĪ┤ ņĀüņĖĄņåīņ×¼ņØś Ļ░ĢļÅäļ│┤ļŗż ļé«ņ£╝ļ®░, ņĀüņĖĄļ░®Ē¢źņŚÉ ņØśĒĢ£ Ēö╝ļĪ£ Ļ░ĢļÅä ņ░©ņØ┤Ļ░Ć ņé¼ļØ╝ņ¦ÉņØä ņĢī ņłś ņ׳ļŗż.

Acknowledgments

ļ│Ė ņŚ░ĻĄ¼ļŖö ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ(MOTIE)ņÖĆ ĒĢ£ĻĄŁņŚÉļäłņ¦ĆĻĖ░ņłĀĒÅēĻ░ĆņøÉ(KETEP)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēĒĢ£ ņŚ░ĻĄ¼ Ļ│╝ņĀ£ņ×ģļŗłļŗż. (No.20161510200340)

References

4. O. Fergani, A. Bratli Wold, F. Berto, V. Brotan, and M. Bambach, Study of the effect of heat treatment on fatigue crack growth behaviour of 316L stainless steel produced by selective laser melting,

Fatigue Fract. Eng. M. 41 (2018) 1102ŌĆō1119.

https://doi.org/10.1111/ffe.12755

[CROSSREF] 8. J. C. Yoon, M. G. Lee, C. Y. Choi, D. H. Kim, M. S. Jeong, Y. J. Choi, and D. H. Kim, Evaluation of Micro- structure and Mechanical Properties in 17-4PH Stainless Steels Fabricated by PBF and DED Processes,

J. Korean Soc. of Manuf. Process Eng. 17(2) (2018) 83ŌĆō88.

https://doi.org/10.14775/ksmpe.2018.17.2.083

[CROSSREF] 11. ASTM F3184-16, Standard specification for additive manufacturing stainless steel alloy (UNS S31603) with powder bed fusion, American Society for Testing and Materials (ASTM). (2016)

12. ASTM E8/E8M-16a, Standard test methods for tension testing of metallic materials, American Society for Testing and Materials (ASTM). (2016)

13. ASTM 466-15, Standard practice for conducting force controlled constant amplitude axial fatigue tests of metallic materials, American Society for Testing and Materials (ASTM). (2015)

15. M. Naghizadeh and H. Mirzadeh, Microstructural evolutions during annealing of plastically deformed AISI 304 austenitic stainless steel:martensite reversion, grain refinement, recrystallization, and grain growth,

Metall. Mater. Trans. A. 47(8) (2016) 4210ŌĆō4216.

https://doi.org/10.1007/s11661-016-y3589-1

[CROSSREF] [PDF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print