Pulse GMAW에서 용접선 추적용 아크 센싱 신호 선정에 관한 연구

A Study on the Selection of Arc Sensing Signal for Seam Tracking in Pulsed GMAW

Article information

Abstract

Gas Metal Arc Welding (GMAW) is one of the most widely used industrial welding methods because it can be easily automated. However, during automatic welding it is necessary to trace the weld seam line, because the weld line can be improperly formed due to thermal deformation of the weld. In addition, most welding machines currently provide complicated pulse current and voltage synergic signals. This makes it essential to construct an arc characteristic database for arc seam tracking. In this study, the arc sensing characteristics of various pulse modes of the Fronius TPS-320i welding machine were analyzed, and seam tracking performance was evaluated. To measure the welding current and voltage, Hall sensor and decompression circuits were constructed and data was collected using a PC-based DAQ board. A Labview algorithm was developed to classify the measured data into peak, average and base pulse currents and voltages. Based on the collected data, the variation in the width of the current and voltage signals with changes in the Contact Tip to Work Distance (CTWD) was confirmed by regression analysis. The standard deviation was obtained and the SN ratio of each peak, average and base data was confirmed. Finally, the average current was determined as the arc seam tracking signal.

1. 서 론

최근 GMAW(Gas Metal Arc Welding) 공정에 펄스 형태의 전류를 인가하여 용적 이행을 제어함으로써 스패터를 줄이고 용접부의 결함을 최소화하는 시도가 많이 이루어지고 있다. 특히 펄스 GMAW 공정은 로봇을 이용하여 자동화함으로써 많은 산업현장에 적용되고 있는데 이를 위해 필수적인 기술이 용접선을 자동으로 추적하는 장치이다. 특히 용접 시 발생하는 열변형이나 모재의 치수 오차로 인하여 실시간으로 용접선을 추적하는 기술이 매우 중요하게 된다1-3). 흔히 알려져 있는 용접선을 추적하는 방법에는 용접부의 형상을 비전으로 측정하여 보정을 하는 방법과 전류 및 전압 신호를 분석하여 추적하는 방법이 있다. 이중에서 전류, 전압 신호를 이용하는 아크 센싱 방식은 추가적인 장치가 필요가 없어 적용이 용이하며 특히 위빙을 하는 경우에 있어서 적합한 방법이라 할 수 있다.

전류, 전압신호가 펄스 형태인 경우 파형의 형태에 따라 용접선 추적을 위한 신호의 특징이 달라진다. 따라서 아크 센싱을 위해 다양한 형태의 펄스 신호를 측정하고 데이터 처리를 통해 센서로 사용하기 적합한 신호를 선정하는 과정이 필요하게 된다.

본 연구는 GMAW 용접기를 사용하여 펄스용접을 실시할 경우 용접선 추적을 위해 아크 센서로 사용할 수 있는 적합한 신호를 찾아내는데 목적이 있다. 이를 위해 펄스 신호의 피크, 평균, 베이스 값에 대한 특징을 파악하고 센서로서 사용하기 위해 가장 민감도가 높은 신호를 선정하고자 한다.

2. 펄스 파형에 따른 용적 이행의 변화

아크 센싱의 기본 원리는 아크의 길이에 따라 용접 전류 및 전압이 변하는 것을 측정하는 것이다4-6). 아크 길이가 짧아지게 되면 아크 전압은 낮아지고 용접 전류는 상승하게 되며 반대로 아크길이가 길어지면 전압이 커지거나 용접 전류가 낮아지게 된다. V형 그루브를 가진 소재에서 위빙을 하게 될 경우 모재와 용접와이어 사이의 거리가 연속적으로 변하게 되며 이러한 변화는 아크길이의 변화를 가져오거나 또는 전류 값의 변화를 가져오게 된다. 따라서 위빙 시 좌측 부분과 우측 부분의 전류/전압 신호의 면적차를 비교하게 되면 용접선과 위빙의 중심이 일치하는지 판단할 수 있다7). 이러한 방식으로 용접선을 추적하는 것을 아크 센싱이라고 한다.

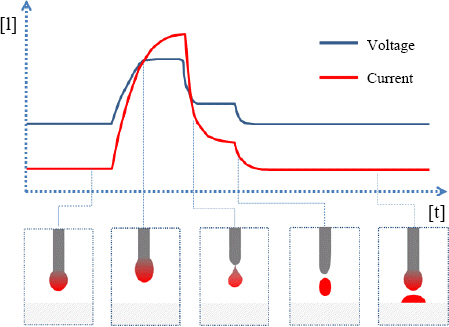

Fig. 1에 펄스 MIG/MAG 용접에서의 시너직 모드를 보여주고 있다. 시간에 따른 전류 신호 파형을 보면 베이스 전류 구간에서 아크를 낮은 전력으로 유지하며 와이어의 끝이 액화되면서 용적이 형성된다. 형성된 용적은 피크 전류 구간에서 자기력에 의한 핀치효과에 의해 분리되어 모재로 이행되게 된다. 이러한 펄스 시너직 모드의 특징으로는 베이스 전류의 시간이 길고 피크 전류에서 베이스 전류로 향할 때 스패터를 감소시키기 위해 2단계에 걸쳐서 전류를 떨어뜨린다는 것이다. 펄스 MIG/MAG 용접에서는 아크길이를 일정하게 유지시켜 용적의 형성과 이행이 원활하게 되도록 하는 것이 중요하다.

또 다른 방식의 펄스 형태로는 Fig. 2와 같은 용적 이행 제어 모드를 들 수 있다. 이 방식은 전류와 전압을 조절하여 용적이 안정되게 용융풀로 이행될 수 있도록 아크길이를 감소시킨다. 와이어의 이송속도는 일정하게 유지하고 전류/전압을 감소시켜 단락되기 시작할 때까지 아크길이를 감소시킨다. 아크길이가 짧아짐에 따라 입열량 또한 줄어든다. 따라서 박판 용접에 유리하며 전류/전압을 제어를 함으로써 스패터를 최소화 시킬 수 있다.

세 번째 펄스의 형태로 Fig. 3과 같은 단락 이행 제어 모드가 있다. 단락이행 모드에서는 단락이 될 때 용접전류가 급격하게 상승하게 되는데 단락 이행 제어 모드에서는 단락 이행이 될 때 전류의 크기를 급속하게 떨어뜨림으로써 스패터 발생을 최소화 한다. 이러한 방식은 저전류에서 많이 쓰이는 방법이다8).

3. 실험 방법

앞서 설명한 세 종류의 펄스 형태에 대해 용접선 추적을 위한 가장 적합한 아크센싱 신호를 선정하는 실험을 진행하였다. 실험에는 프로니우스사의 TPS-320i 용접기와 Yaskwa사의 MH6 용접로봇을 사용하였으며 펄스 모드의 용접 전류 및 전압을 측정하기 위해 샤빈 아녹스(Chauvin Arnoux)의 홀센서 PAC-22와 감압회로를 구성하였다9-11). National Instrument사의 DAQ 보드인 PCI-6221을 이용하여 측정된 데이터를 받아들였고 이를 분석하기 위해 Labview를 이용하여 알고리즘을 구성하였다.

Fig. 4에서 보는바와 같이 용접을 할 때 홀센서와 감압회로에서 용접 전압과 전류를 측정하고 측정된 데이터는 DAQ 보드를 통해 PC에 입력된다. 그 후 구성된 Labview 프로그램을 통해 데이터를 피크, 평균, 베이스 전류와 전압으로 분리한다. 분리된 전류, 전압 신호는 회귀분석, 편차비교 및 SN비 분석을 하게 된다.

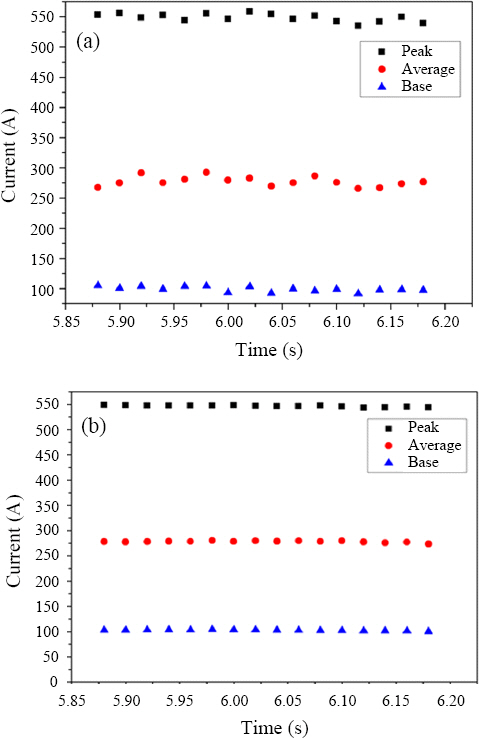

구성된 Labview 알고리즘에서 데이터가 처리되는 과정은 Fig. 5와 Fig. 6에 나타내었다. Fig. 5(a)는 전류, 전압을 100 kHz의 샘플링 속도로 데이터를 수집하여 그 중 2000개의 데이터를 나타낸 것이다. Fig. 5(b)는 차단 주파수가 1.5 kHz인 디지털 저역 통과 필터(LPF: Low Pass Filter)를 사용한 그래프로 신호의 노이즈를 최소화 하였다. 필터를 거친 데이터는 구성한 분류 알고리즘에 따라 Fig. 6에 나타낸 것과 같이 피크, 평균, 베이스의 신호로 분류 하게 된다. Labview의 진폭과 레벨 측정 함수를 이용하여 피크와 베이스로 값을 분리하였다. 그리고 평균 함수를 이용하여 평균값을 분리하였다. 피크값은 Fig. 5(b)의 2000개 데이터 중 가장 높은 값을 추출하여 Fig. 6의 한 점으로 나타내었다. 이와 마찬가지로 베이스는 가장 낮은 값, 평균의 경우 모든 값들을 평균한 값을 한 점으로 나타내었다. 그 후 각 데이터들의 편차를 줄이기 위해 10개의 데이터를 평균하는 이동평균법을 이용하여 Fig. 6(b)와 같이 나타내었다5).

(a) Extracted peak, average, base data from Fig. 5 (b) Refined data by moving average method for reducing standard deviation

위의 신호 처리 방법을 바탕으로 용접선 추적 신호를 선정하기 위한 실험을 수행 하였으며 용접 조건은 Table 1과 같다. 용접 전류를 3수준으로 선정하였고 CTWD (Contact Tip to Work Distance) 변화에 따른 전류, 전압 신호 변화를 확인하기 위하여 각 전류에서 CTWD를 2mm씩 변화시키며 실험을 진행하였다. CTWD에 따라 변하는 전류, 전압신호의 민감성을 확인하기 위하여 회귀분석을 수행 하였다. 그리고 각 데이터들의 편차를 확인하고, 데이터들의 신뢰성을 확보하기 위해 SN비 분석을 진행하였다.

SN비를 계산하는 식은 다음과 같다.

여기서 G는 CTWD의 변화에 따라 수집된 피크, 평균, 베이스 신호 데이터를 선형 회귀분석 했을 때 직선의 기울기이며 신호 민감도의 척도이다.는 피크, 평균, 베이스 데이터의 편차평균이다. 민감도가 크고 편차가 작은 값이 가장 적절한 신호로 즉, SN비를 구했을 때 가장 큰 값이 센서로 사용할 수 있는 가장 좋은 신호라고 판단할 수 있다12). 이와 같이 펄스 파형의 분류와 SN비 분석을 통하여 최종 용접선 추적 신호를 선정하였다.

4. 실험 결과

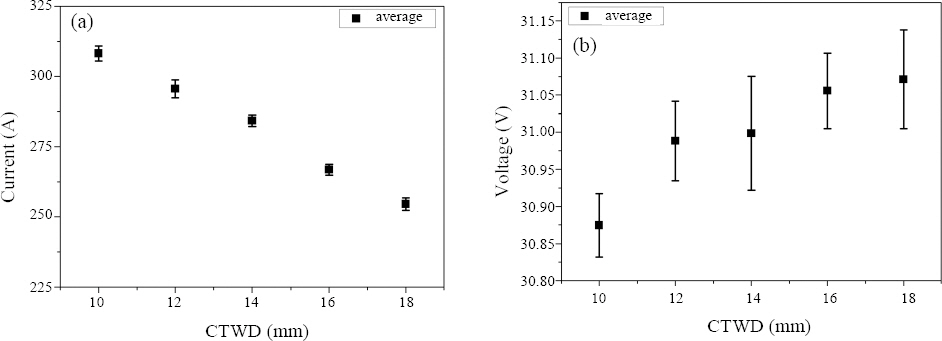

Fig. 7은 대표적으로 펄스 MIG/MAG 시너직 모드에서 250A의 용접 전류를 인가하였을 때 CTWD의 변화에 따른 전류, 전압신호의 특성을 나타내었다. 회귀분석 결과 전압신호보다는 전류신호가 더 CTWD 변화에 따라 민감하고 신뢰성 높은 신호인 것을 확인할 수 있다. 회귀분석 후 Fig. 8과 같이 각 데이터들의 편차를 확인하였다. 가장 대표적인 평균 전류와 평균 전압에 대해서만 나타내었다. Fig. 8 (a)의 전류신호를 보았을 때 민감도에 비해 편차가 굉장히 작은 것을 확인할 수 있지만 Fig. 8 (b)의 전압신호를 보았을 때에는 민감도에 비해 편차가 굉장히 크게 나타나는 것을 확인할 수 있었다. 앞의 회귀분석 결과와 편차를 바탕으로 SN비 분석을 진행하였으며 분석 결과를 Fig. 9에 나타내었다. 펄스 MIG/MAG 시너직 모드에서 200A이상인 경우에 대해서는 평균전류 신호가 가장 SN비 값이 높게 나타났고 200A이하일 때는 피크 전류가 조금 더 높은 SN비를 가지는 것을 확인할 수 있었다.

Linear regression results of current and voltage signal when pulse MIG/MAG synergic mode was applied with 250A

(a) Standard deviation of Average current at 250A welding current condition, (b) Standard deviation of average voltage at 250A welding current condition

Comparison of SN ratio (a) Pulse MIG/MAG synergic mode, (b) Metal transfer control mode, (c) Short circuit control mode

위와 같은 방법으로 용적 이행 제어 모드와 단락 이행 제어 모드의 SN비 분석을 진행하였다. 용적 이행 제어 모드에서 역시 평균전류가 가장 높은 SN비를 나타냈다. 단락 이행 제어 모드 또한 평균전류가 가장 높은 SN비를 나타내는 것을 확인할 수 있다. 따라서 펄스 MIG/MAG 시너직 모드, 용적 이행 제어 모드, 단락 이행 제어 모드의 용접선 추적 신호로는 평균전류를 사용하는 것이 적합하다고 판단된다.

선정된 평균전류 신호를 바탕으로 위빙 용접에서의 용접선 추적 프로그램을 제작 하였다. Fig. 10에 보여준 개략도와 같이 위빙중심과 모재의 V중심 사이 거리를 변화시키며 실험을 진행하였다. 시험의 용이성을 위해 V 그루브는 각도 90도를 가지도록 하였으며 위빙 주파수 1Hz, 위빙폭 6mm로 설정하여 평균 전류 데이터를 수집하였다. Fig. 11의 그림과 같이 위빙 중심과 모재 중심사이의 거리가 점점 멀어질수록 평균 전류 A영역의 면적과 B영역의 면적에 차이가 점점 커지게 된다. 위빙중심사이의 거리가 1mm, 2mm일 때 A영역과 B영역의 면적차를 계산한 결과 면적의 차이가 두 배 나타나는 것을 확인하였다. 이를 바탕으로 전류면적차를 구하는 Labview 알고리즘을 Fig. 12와 같이 제작하였다. Fig. 13은 의도적으로 3mm 만큼 용접선 오차를 주었을 때 전류신호의 누적 면적차 그래프를 보여주는 것으로 (a)는 실제 용접부 사진이고 (b)에서는 A에서 B를 거쳐 C까지 용접이 진행되면서 실시간으로 좌우면적차이를 계산한 결과를 보여주고 있다. 그 결과 용접선 오차와 전류신호의 누적 면적차이가 선형적으로 변한다는 것을 알 수 있다. 따라서 전류면적의 차이만큼을 보정하면 위빙용접 시 용접선 추적을 할 수 있을 것으로 판단된다.

5. 결 론

본 연구에서는 아크길이에 따라 용접 전류 및 전압이 변하는 아크 특성을 이용하여 다양한 펄스 형태의 용접에서 용접선 추적을 위한 신호선정에 대해 연구하였다. 신호를 측정하기 위해 홀센서 및 감압회로를 구성하였다. 측정된 신호를 수집 및 분석하기 위해 LabVIEW 알고리즘을 제작하였다. 측정된 신호는 피크, 베이스, 평균 3가지로 구분하여 신호를 수집하였다.

용접 조건은 150A, 200A, 250A로 설정하였고 각 전류대별 CTWD를 2mm씩 변화시키며 비드 용접(BOP) 실험을 수행하였다. 각 수준별 회귀분석 결과 펄스 MIG/ MAG 시너직 모드, 용적 이행 제어 모드, 용적이행 제어 모드 모두 전류 신호가 더 민감한 것을 확인할 수 있었다. 그리고 신호의 신뢰성을 확인하기 위해 SN비 분석을 한 결과 펄스 MIG/MAG 시너직 모드일 때 200A이하의 구간에서는 피크 전류의 SN비가 더 크게 나타났고 그 이상의 전류 구간에서는 평균전류를 사용할 때 신호의 민감도가 높고 표준편차가 적음을 알 수 있었다. 마찬가지로 SN비 분석을 통해 용적 이행 제어 모드, 단락 이행 제어 모드에서도 평균전류를 용접선 추적 신호로 사용하는 것이 합리적이라고 판단된다.

선정된 전류신호를 이용하여 위빙용접에서의 용접선 추적 알고리즘을 구성하였고 제작된 알고리즘은 용접 중심선에서 벗어난 경우에 전류 신호의 면적차를 계산하는 방식을 사용하였다. 평균전류신호를 사용하는 경우 용접선 오차와 전류신호의 면적차가 선형적인 관계를 가짐을 확인하였다. 본 연구의 결과는 펄스 MIG/MAG 시너직 모드, 용적 이행 제어 모드, 단락 이행 제어 모드의 용접선 추적 장치 개발에 적용할 수 있을 것으로 판단된다.

후 기

“이 연구는 2019년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임.”(‘10077517’)