기가급 초고강도 TRIP강의 기계적 특성에 미치는 고출력 레이저 입열의 영향

Effects of High-Power Laser Heat Input on the Mechanical Properties of GPa-Grade Advanced High Strength TRIP Steel

Article information

Abstract

Welding and local heat treatment with a high-power laser for GPa-grade transformation-induced plasticity (TRIP) steel were studied. When the focal length and scan speed were controlled under a fixed laser power, defect-free full penetration conditions were achieved at various heat inputs. The effects of laser heat input on the mechanical properties of the steel were evaluated. The results showed that a softened zone was lowered to 350 HV of hardness by tempered martensite under all laser conditions. As the heat input increased, the zone became wider. When an appropriate heat input of 20-60 mm/J was irradiated, the tensile strength and elongation were improved as compared with the base material. Under these conditions, the softened zone was significantly narrowed by the TRIP effect under tensile stress, and base metal fracture occurred. In addition, the laser increased the hardness in the weld metal and further activated the TRIP effect of the retained austenite. However, at a heat input of 90 J/mm, the TRIP effect was limited in the tensile test due to the wide softened zone and the increased hardness of sub-critical heat affected zone during the laser process. In this study, the effective heat input of the laser formed a full-penetration joint and locally enhanced strength and elongation simultaneously.

1. 서 론

자동차 산업에서는 오염물질의 배출량을 제한하는 환경적 규제로 자동차의 연비 향상에 대한 필요성이 증가하고 있어 차체의 경량화가 요구되고 있다1). 알루미늄, 마그네슘, 플라스틱, 카본 등의 경량소재 사용도 증가하고 있지만, 생산성, 강도, 성형성, 내식성, 내구성 등 철강소재 대비 개선할 부분들이 존재하기 때문에2), 기가급 초고강도강 (Advanced high strength steel, AHSS) 소재의 사용이 증가하고 있다. 또한, 충돌 안정성 같은 탑승자의 안전을 위한 법규의 증가와 함께 자동차의 디자인이 복잡해지고 있어 강재의 우수한 성형성이 필요하다3). 따라서, 철강 및 자동차 관련 업체에서는 성형성이 우수한 기가급 AHSS 소재로서, 변태 유기 소성 (Transformation induced plasticity, TRIP) 효과를 활용한 Q&P (Quenching and Par- titioning) 및 TBF (TRIP aided bainitic ferrite) 등의 강재들이 이용되고 있다4-6). TRIP 효과는 잔류 오스테나이트가 소성 변형시 기계적 강도가 높은 마르텐사이트로 변태되어 가공경화가 이루어지고, 파괴가 지연되어 높은 연신율을 나타내는 것을 말한다7). 따라서, 1.0GPa 이상에서도 다른 강종에 비해서 우수한 냉간 성형성을 확보할 수 있다. 그러나, 이러한 소재는 용접시 연화가 발생하여 기계적 특성이 저하되기 때문에 후열처리가 추가적으로 필요할 수 있으므로 용접시 연화부에 대한 주의가 요구된다8).

레이저는 집속된 에너지를 열원으로 하는 광기술로서 용접부 및 열영향부(Heat affected zone, HAZ)가 좁고, 용접 속도가 빠르며, 원거리에서도 용접이 가능한 장점을 가지고 있다9,10). 따라서, 레이저는 자동차의 차체 강판 용접뿐만 아니라 전기차 및 하이브리드 차의 이차전지 용접에도 적용되고 있다11). 또한, 레이저는 용접뿐만 아니라 절단이나 열처리 등 다양한 생산기술에 응용되고 있다. 이와 관련된 연구로 TRIP 고강도강에 1.06 ㎛의 파장을 갖는 Yttrium aluminum garnet (YAG) 레이저로 절단하였을 때, 일반적인 기계적 펀칭을 사용한 경우보다 홀 확장성이 우수하였다12). 또한, 낮은 오스템퍼링 온도에서 제조되고 미세한 조직을 가지는 소재의 경우, YAG 레이저 커팅에 의한 성형성의 향상이 크게 나타났다. 또한, 레이저를 활용한 열처리에 관한 연구로 1180 MPa급 Dual-Phase 강과 1500 MPa급 마르텐사이트 강에 적용한 바 있다13). 일반적으로 강도 및 연성은 트레이드오프 관계를 가지므로, 레이저를 통해 성형 난이부에 적용하면 국부적으로 고강도강의 강도를 낮추고 연성을 증가시킬 수 있다.

본 연구에서는 기가급 TRIP강의 레이저를 이용한 용접 및 열처리 기술에 관한 기초 연구로서, 레이저 공정은 제살용접으로 1180 MPa급 TRIP강을 사용하여 진행했다. 레이저의 출력은 장비의 비용을 증가시켜 생산성을 감소시키므로, 제한된 출력 하에 스캔 속도와 초점거리의 변화를 통해 레이저의 입열 조건이 기계적 특성에 미치는 영향을 평가하고자 하였다. 기계적 특성은 경도 및 강도가 분석 되었으며, 용접부 단면의 미세조직 및 파단면이 관찰되었다. 또한, 레이저의 완전 용입을 확보하여 접합하는 동시에 TRIP 효과를 최대화할 수 있는 입열 범위를 선정하여 성형성을 증가시키기 위한 레이저 국부 열처리의 가능성을 확인하고자 하였다.

2. 실험 방법

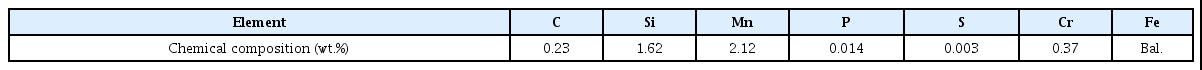

본 연구에서 사용한 모재 (Base metal)는 Arcelor- Mittal에서 공급하고 있는 1180 MPa급 TRIP 강재이며 화학적 조성은 Table 1에 나타내었다. 강에 화학 조성에 포함된 Si와 Mn는 시멘타이트 상의 형성을 억제하고 변태 속도를 늦추는 효과가 있다8). 용접에 사용한 시험편의 크기는 150 mm × 300 mm × 1.4 mm 이다. 레이저 장비는 Yb:YAG 디스크 레이저(Trudisk 3002, Trumpf)를 사용하였으며, 최대 출력 3 kW과 1030 nm 의 파장을 가지며, 빔의 형상은 가우시안 분포를 나타낸다. 레이저는 정초점에서 0.6 mm의 빔직경을 가지는 스캐너 타입 광학계를 통해 시험편으로 조사되었으며, 제살용접으로 공정이 수행되었다. 레이저 출력은 3 kW의 최대 출력을 이용하였고 변수로 레이저 스캔 속도, 초점거리 등을 선정하였으며, 해당 조건의 입열량을 계산하여 Table 2에 나타내었다. 경도 시험은 단면의 상단 표면으로부터 0.2 mm 거리에서 평행하게 200 g 하중을 가하여 0.1 mm의 간격으로 측정하였다. 인장 시험편은 ASTM E8/E8M의 Standard specimens 규격에 따라 가공하여 시험하였다. 인장 속도는 10 mm/min과 200 mm/min으로 진행되었으며, 이를 이용하여 인장 강도 및 흡수에너지 (Absorbed energy)가 계산되었다. 표면의 기계적 연마는 거친 연마지부터 시작하여 순차적으로 1 ㎛ 다이아몬드 페이스트까지 이용하여 진행하였다. 단면을 관찰하기 위해서 나이탈 용액을 이용하여 에칭하였다. 비드의 형상과 용입 깊이는 광학현미경을 이용하였고, 미세조직은 전계방출형 주사전자현미경 (Field emission scanning electron microscope, FE-SEM)을 이용하여 관찰하였다.

3. 실험 결과 및 고찰

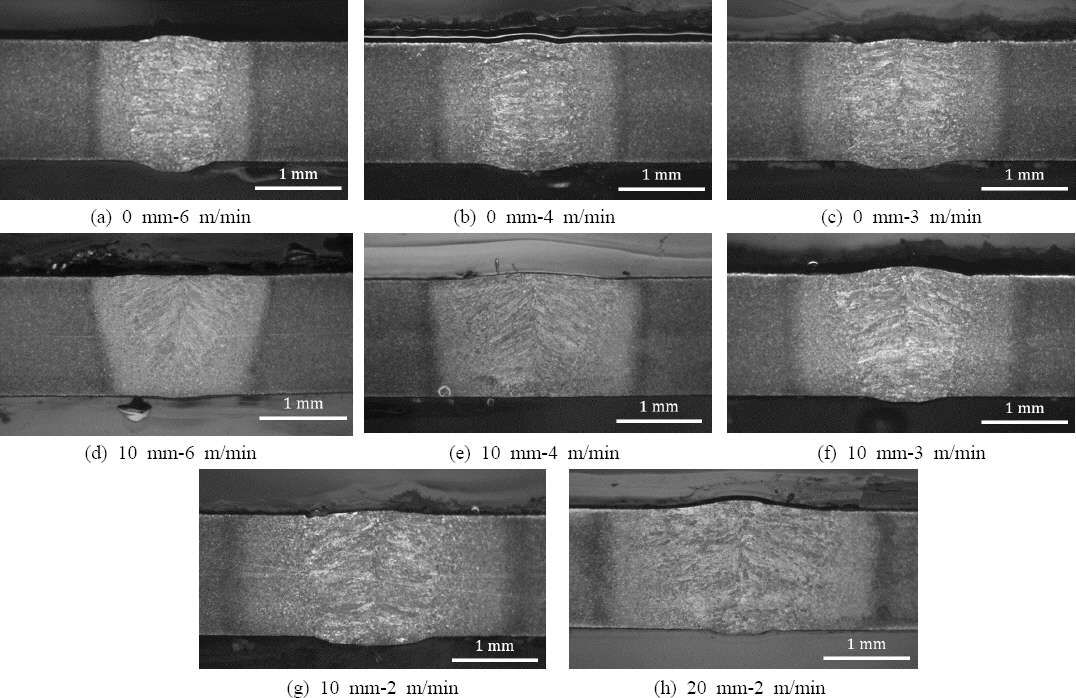

Fig. 1은 고출력 레이저를 이용하여 초점거리와 스캔 속도를 달리한 용접부의 대표적인 단면사진을 나타낸다. 3 kW로 제한된 출력에서 용접에 필요한 완전 용입 조건을 확보하기 위해 입열에 영향을 주는 스캔 속도와 비드 크기에 영향을 주는 초점거리를 조절하여 평가했다. 각 조건의 이름은 디포커싱 거리 값과 스캔 속도를 병기하여 명명하였다. 초점 거리가 정초점에서 벗어날수록 빔 사이즈가 커지므로 상면의 비드의 폭이 넓게 형성되고 있다. 따라서, 같은 스캔 속도에서 디포커싱 거리가 증가하는 경우 상대적으로 비드의 형상이 V자 형상으로 변화되는 특징이 나타나고 있다.

Representative cross-section images of beads with various welding conditions (defocused distance-scan speed), (a) 0 mm-6 m/min, (b) 0 mm-4 m/min, (c) 0 mm-3 m/min, (d) 10 mm-6 m/min, (e) 10 mm-4 m/min, (f) 10 mm-3 m/min, (g) 10 mm-2 m/min, (h) 20 mm-2 m/min

용접 조건별로 비드의 형상 및 용입 깊이가 다르므로 비드의 폭을 정량화하여 Fig. 2에 나타냈다. 비드의 폭은 상면 비드와 이면 비드의 평균 값을 사용하였으며, 부분 용입 조건에서 이면 비드의 값과, 과입열 조건에서 용락에 의한 기공이 형성된 경우에 비드의 너비는 0으로 정의했다. 공정 조건이 용접에 이용되기 위해서 결함 없이 완전 용입이 발생하는 조건이 적정 용접 조건으로 판단된다. 따라서, 완전 용입이 형성되는 적정 용접 조건은 정초점에서는 20 - 60 J/mm의 입열 범위에서 가능하며, 초점거리가 증가함에 따라 안정적으로 완전 용입을 형성하는 입열량의 값이 90 J/mm까지 증가하였다. 따라서, 제한된 출력에서도 초점 거리와 스캔 속도를 조절하여 다양한 입열량과 다양한 비드 너비를 가지는 완전 용입부를 제조 할 수 있다.

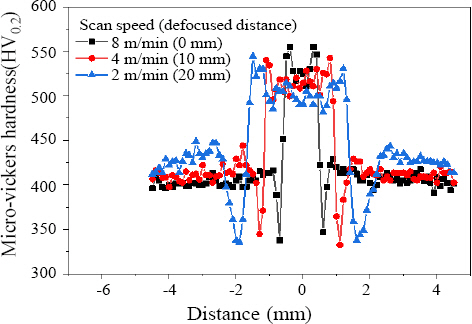

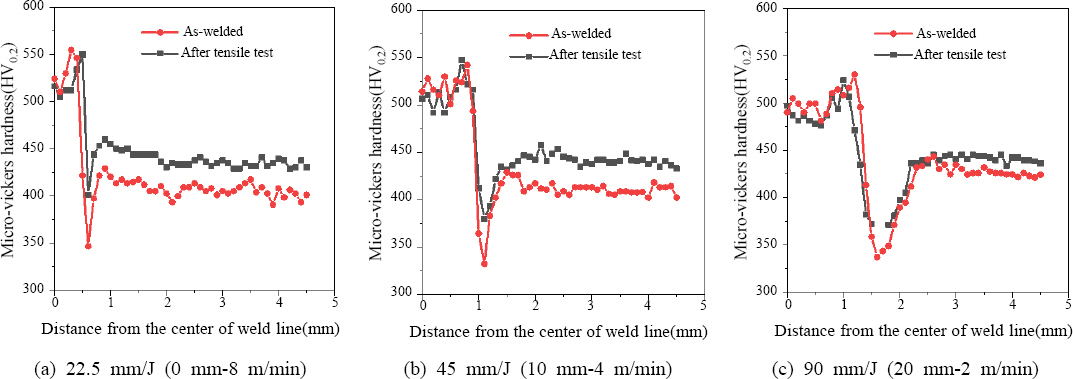

레이저 입열조건이 기계적 특성에 미치는 영향을 평가하기 위해서 완전 용입을 형성하는 조건 중 입열 조건이 다른 22.5 J/mm (0 mm-8 m/min), 45 J/mm (10 mm-4 m/min), 90 J/mm (20 mm-2 m/min)의 3가지 조건을 선정하여 비교하였다. Fig. 3은 세가지 용접조건에 대한 경도 프로파일을 나타낸다. 중앙에 위치하는 용융선 안쪽의 용융부는 480 - 530 HV에 해당하는 경도 값을 보였다. 빔사이즈가 작고 용접속도가 빠른 조건에서는 빔사이즈가 크고 속도가 느린 조건보다 냉각속도가 더 빠르기 때문에 보다 더 높은 경도 값을 얻었다. 또한, 모재보다 낮은 경도를 나타내는 연화영역 (softened zone)은 정초점에서 8 m/min의 스캔 속도로 용접한 조건에서 0.3 mm로 좁게 형성되었고, 20 mm 디포커싱 거리를 적용하여 2 m/min의 스캔 속도로 용접한 조건에서는 0.9 mm로 넓게 형성되었다.

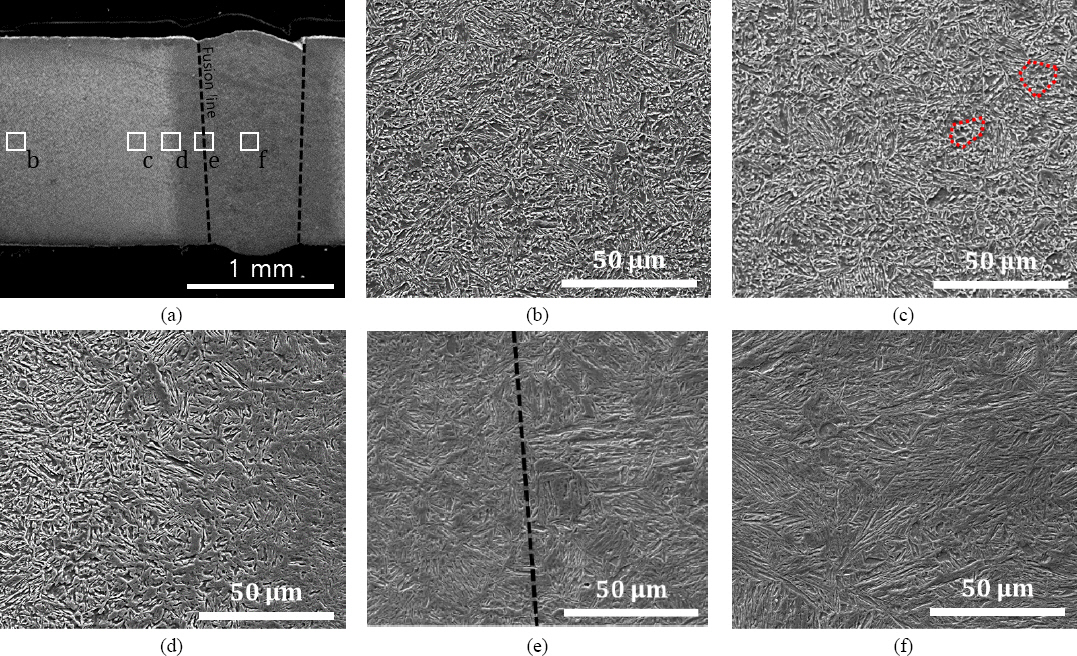

Fig. 4는 정초점에서 8 m/min의 스캔 속도로 용접한 시편의 위치별 미세조직을 나타낸다. 모재의 조직은 마르텐사이트, 잔류 오스테나이트, 베이나이트, 페라이트 등이 혼합된 조직이며, 경도는 약 400 HV를 나타내는 영역에 해당된다. 중심부에 가까울수록 레이저에 의해서 더 높은 온도까지 올라가며, HAZ는 모재에 가까운 순서로 Sub-Critical HAZ (SCHAZ), Inter- Critical HAZ (ICHAZ), Fine-Grain HAZ (FGHAZ), Coarse-Grain HAZ (CGHAZ)로 구분하여 해석하였다14). Fig. 4(c)와 같이 빨간색으로 점선으로 표시한 템퍼드 마르텐사이트 (Tempered martensite)가 관찰되며, 이 영역은 Ac1이하의 온도를 거친 SCHAZ에 해당되며 템퍼드 마르텐사이트에 의한 연화로 인해 350 HV 수준까지 경도가 감소된다. 또한, Ac1과 Ac3 사이로 가열된 ICHAZ에서는 마르텐사이트 함량이 다시 증가하며 경도가 상승하는 기울기가 가장 가파르다. Ac3이상인 온도로 가열되는 FGHAZ 및 CGHAZ에는 대부분 침상의 마르텐사이트 조직으로 존재하며, FGHAZ에서 550 HV의 가장 높은 경도 값이 나타난다. 용융점을 넘어서면 Fig. 4에 검은 점선으로 표시한 용융선으로 구분되며, 침상의 마르텐사이트 조직이 더 크게 발달한다.

(a) Cross-section view of laser weldment at welding speed of 8 m/min and disfocued distance of 0 mm, in which the squares represent the locations where microstructures were taken, (b) base metal, (c) SCHAZ, (d) ICHAZ/FGHAZ, (e) CGHAZ/fusion zone, (f) the center of the fusion zone

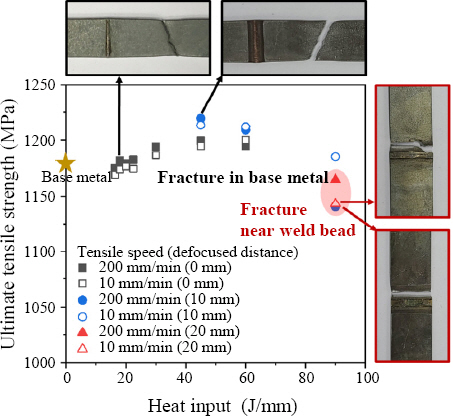

레이저 용접이 수행된 시편들의 인장강도 특성을 레이저 입열에 따라 정리하였으며, 인장 후 샘플의 대표적인 외관 사진을 Fig. 5와 같이 함께 나타냈다. 레이저 용접된 샘플들의 경도 프로파일(Fig. 3)에서 SC/ ICHAZ에 350 HV까지 저하되는 연화영역이 관찰되었음에도 불구하고 80 J/mm이하의 입열에서는 모든 시편에서 안정적으로 모재 파단이 발생하였다. 20 - 80 J/mm 범위의 입열을 가한 시편에서는 모재와 동등한 수준 또는 그 이상의 강도가 나타났다. 이는 레이저에 의해 형성된 용접부가 인장 특성에 긍정적 영향을 미치며, 20 - 80 J/mm의 입열이 강도 측면에서 적정한 것으로 판단된다. 연화영역이 좁게 형성되는 경우 주변의 강한 상들에 의한 구속력에 의해 연화영역의 영향이 감소한다15). 레이저 용접된 기가급의 TRIP강은 연화영역의 발생에도 모재 파단이 발생한다16). 따라서, 적정 입열 범위에서 좁게 형성된 연화영역은 모재에 비해 무시할만한 수준으로 판단된다.

Ultimate tensile strength with various heat input conditions and representative appearance photos after tensile test

80 J/mm 이상의 입열에서는 용접부 파단이 발생하는 시험 조건들이 나타났으며, 이 입열에서는 연화영역이 넓어져서 경도가 가장 낮은 SC/ICHAZ에서 파단이 발생하는 것으로 사료된다. 특히, 80 J/mm 입열의 같은 조건으로 제조된 시편에서 인장 속도를 10 mm/min에서 200 mm/min으로 증가하였을 때, 용접부 파단이 빈번하게 발생했다. 잔류 오스테나이트는 응력이 집중되는 곳에서 마르텐사이트로 변태하여 강해지고 에너지를 흡수해서 네킹 또는 균열의 형성을 지연하는 역할을 한다17). 높은 변형률에서 잔류 오스테나이트는 마르텐사이트로의 변형이 억제되어 연신율이 감소한다18). 따라서, 빠른 속도의 인장 속도에서는 잔류 오스테나이트의 상변태가 감소하여 연화영역에서 파단이 발생할 수 있다.

Fig. 6는 인장 시험편의 파단면을 관찰한 사진이며, Fig. 6(a)-(b)는 모재 파단이 발생한 시편의 파면이며, Fig. 6(c)-(d)는 용접부 파단이 발생한 시편의 파단면이다. 모재 파단이 발생한 파면은 크고 작은 다양한 크기의 딤플들이 관찰되었으며, 신장형 딤플 (Elongated dimple)이 발달하였다. 모재는 연성이 높기 때문에 딤플이 신장되며 미소공동의 합체 (Microvoid coalescence)로 큰 딤플도 발달하는 것으로 판단된다. 반대로, 용접부 파단이 발생한 파면은 Fig. 6(c)와 같이 상대적으로 등축형 딤플이 발달하였고, Fig. 6(d)와 같이 취성 재료에서 발견되는 벽개 파면과 균열이 관찰되었다.

The representative fracture surface images of (a),(b) base metal fracture and (c),(d) weldment fracture

Fig. 7는 동일한 조건으로 레이저 용접된 시편의 인장 전후의 경도 프로파일을 나타낸 것이다. 모재의 경도는 400 HV이고, 인장 후 도달하는 최대 경도는 약 450 HV로 이는 모재에 존재하는 잔류 오스테나이트의 변태에 의해서 약 50 HV 상승하는 것으로 판단된다. 22.5 mm/J 및 45 mm/J의 입열 조건인 Fig. 7(a)-(b)는 인장 후에 연화영역에서 경도의 향상이 약 50 HV 발생하였으며, 이러한 경도의 향상은 더 좁은 연화영역을 만들어 용접부 파단을 억제한다. 레이저의 적정 입열은 마르텐사이트의 강화된 용접부를 형성하고, 응력이 가해질 때 잔류 오스테나이트의 변태에 의한 TRIP 효과로 파괴를 지연시킬 수 있다. 반면에, 90 mm/J의 입열 조건인 Fig. 7(c)는 경도가 감소하는 연화영역이 넓게 형성되었고, 적정 입열 조건에 비해서 용접부 중심으로부터 거리가 3 - 5 mm 구간인 경도가 425 HV로 다소 높았다. 이는 모재에 존재하는 잔류 오스테나이트가 레이저 열원에 의해서 변태되어 경도가 증가했음을 의미한다. 따라서, 레이저 열원은 IC/SCHAZ에서 모재의 마르텐사이트를 연화시켜 경도를 낮추고, 더 낮은 온도의 SCHAZ에서는 잔류 오스테나이트를 변태시켜 경도를 향상시킨다. 고입열 조건에서 용접부 파단은 레이저 입열에 의한 넓은 연화영역의 형성과 인장시 SCHAZ에 감소한 TRIP 효과로 파괴를 지연시키기 어려워졌기 때문이다.

Representative hardness profile before and after tensile test (defocused distance-scan speed), (a) 0 mm-8 m/min, (b) 10 mm-4 m/min, (c) 20mm-2 m/min

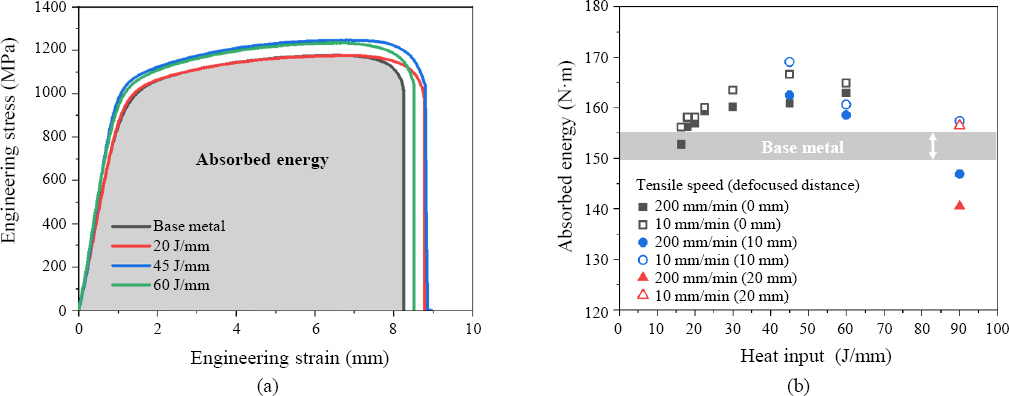

Fig. 8(a)는 대표 시편의 인장 시험편의 응력-변형률 곡선을 나타내며 곡선 하부의 면적은 인장 시험 동안 흡수한 에너지이다. 모든 시험 조건들의 흡수에너지 값은 입열에 따라 정리하여 Fig. 8(b)에 도식화 하였다. 모재의 흡수에너지는 150 - 155 N·m의 값을 나타내는데, 레이저 공정이 적용된 시편은 흡수에너지가 높았다. 10 mm/min과 200 mm/min의 두 인장속도에 의한 흡수에너지 값을 비교해보면, 전반적으로 10 mm/min에 느린 인장속도를 사용한 경우에 흡수에너지의 값이 크게 나타났다. 이는 응력이 가해지는 속도에 따라 파괴를 지연시키는 잔류 오스테나이트의 TRIP 변태의 양이 영향을 받는 것으로 판단된다. 따라서, 빠르게 가해지는 응력에 대해서는 TRIP 효과가 제한된다.

(a) Representative stress-strain curves, (b) absorbed energy with various heat input and laser welding conditions

20 J/mm의 레이저 입열이 적용된 조건에서는 변형률이 모재보다 크다. 레이저 열처리는 인장시 잔류 오스테나이트의 변태를 더 활성화하는데 기여하여 파괴가 더 지연되는 것으로 판단된다. 45 J/mm의 레이저 입열에서는 흡수에너지가 170 N·m의 가장 큰 값을 나타내며 이는 모재보다 응력과 변형률 모두 증가되었다. 60 J/mm로 레이저 입열이 더 증가하면, 변형률이 다시 감소하며 흡수에너지 또한 감소하는데, 이는 레이저 공정에서 잔류 오스테나이트가 이미 변태되어 인장시에는 파괴를 지연시킬 잔류 오스테나이트가 부족하기 때문이다. 따라서, 고강도 TRIP강에 용접시, 잔류 오스테나이트를 활성화할 수 있는 적정 입열이 있는 것으로 판단된다. 또한, 레이저 출력을 고정으로 사용하더라도 초점 거리나 스캔 속도를 조절하여 특성을 변화시킬 수 있다. 고강도 TRIP강에서 레이저는 시편을 용접하는 기능과 동시에 잔류 오스테나이트에 영향을 주어 국부적으로 강도나 성형성을 증가시키는 열처리의 기능도 가능하다.

4. 결 론

1180 MPa급 TRIP강에 고출력 레이저 열원이 기계적 특성에 미치는 영향에 관한 연구결과는 다음과 같다.

1) 제한된 출력에서 초점거리와 스캔 속도를 조절하여 다양한 입열에 대하여 결함 없는 완전 용입 조건을 확보했다. 디포커싱 거리를 증가할수록 느린 속도의 스캔 속도에서 완전 용입이 발생하였다.

2) 모든 레이저 공정 조건에서 템퍼드 마르텐사이트에 의한 350 HV의 연화영역이 발생하였고, 입열이 클수록 해당 영역은 넓게 형성되었다. 20 - 80 J/mm의 적정 입열조건에서 인장시험시 연화영역의 경도는 TRIP 효과에 의해 향상되어 연화영역이 좁아지고 모재파단이 발생한다. 90 J/mm의 과입열 조건에서는 레이저 공정단계에서 잔류 오스테나이트의 감소로 TRIP 효과가 제한적이며 용접부파단이 발생하여 등측 딤플들과 취성 파면이 나타났다.

3) 인장시험을 통한 흡수에너지 계산결과, 20 J/mm의 레이저 입열은 연신률을 증가시키고, 45 J/mm의 입열에서 응력과 연신율이 모두 증가하여 최대 흡수에너지를 나타내며, 입열이 60 J/mm에서는 흡수에너지가 다시 감소했다. 또한, 빠른 인장속도는 높은 변형률이 인가되며 잔류 오스테나이트의 TRIP 변태가 제한된다.

4) 초고강도 TRIP강에 레이저는 완전 용입을 형성하여 접합기능과 동시에 초점거리와 스캔 속도로 입열을 제어하여 국부적으로 강도 및 연신을 향상시킬 수 있는 열처리 기능의 실현가능성을 확인하였다.

감사의 글

본 논문은 한국생산기술연구원 기관주요사업 “초고강도 경량차체 부품 적용 레이저 응용 가변 물성 구현 스탬핑 기술 개발(kitech JB-21-0006)”의 지원으로 수행한 연구입니다.