Mg-6.7 wt.% 알루미늄 합금의 GMA 및 GTA 용접 특성평가

Weldability Evaluation of GMAW and GTAW for Al-6.7 wt.% Mg Alloy

Article information

Abstract

In this study, the arc weldability of an aluminum alloy was investigated based on its Mg content. The base materials used in the experiments were aluminum with a Mg content of 6.7 wt.% (referred as Al-6Mg) and commercial Al5083-O. The weldability of two types of fusion welding methods was evaluated: gas metal arc welding (GMAW) and gas tungsten arc welding (GTAW). The tensile strength, hardness, alloy composition, and microstructure properties of the welds of two types of the aluminum alloys were compared. The tensile strength values of the GMAW and GTAW welds of Al-6Mg were 20% and 10% higher than those of Al5083-O, respectively. The weld hardness of the GMAW and GTAW welds of both aluminum alloys were similar. Al-6Mg by GMAW and GTAW were smaller than those of Al5083-O. Based on the results of analysis of the welds, the residual magnesium content was as high as 37% by GMAW and 30% by GTAW.

1. 서 론

알루미늄의 비중은 2.7 kg/m3 으로 강재의 비중 7.8 kg/m3 보다 약 3배 낮은 비중으로 강재 대비 가볍고, 가공 및 열처리를 통해 중량 대비 높은 강도를 가진다1). 이러한 특성으로 인하여 알루미늄은 자동차 산업을 포함한 다양한 분야에 사용되고 있으며1-7), 자동차 산업분야에서는 차체 및 샤시 등 자동차 부품에 5000, 6000, 7000 계열의 알루미늄 합금이 적용되고 있다6-9). 알루미늄 합금의 판재 및 압출재 등을 사용하여 자동차 부품을 제작하기 위해서는 알루미늄 합금의 접합기술의 필요성이 증가하고 있다. 열 처리형 6000계열의 Al-Mg-Si계 알루미늄 합금은 용융용접에서 용접에 의해 투입되는 열로 소재의 열처리가 풀려 용접부 강도가 저하되는 특징이 있고10), 7000계열의 Al-Zn- Mg계 알루미늄 합금은 시효성이 우수하여 용접 열에 의해 경도가 저하된 연화부가 용접 후의 시간이 경과됨에 따라 원래의 상태를 회복하지만 용접 균열의 감수성이 높다는 단점이 있다11). 5000계열의 Al-Mg계 알루미늄 합근은 다른 알루미늄 합금에 비해 내식성, 가공성, 용접성이 우수하고, 소재 수급에 유리하여 용융용접에 적용하여 자동차 부품을 제작하는 부위에 적용되고 있다7). 5000계열 알루미늄 합금은 Mg 함량이 증가할수록 기계적 특성 중 하나인 강도가 증가한다12,13). 하지만 용융용접시 마그네슘이 기화되고 이는 용접부의 강도를 저하 시킨다12,13). 용접부의 강도를 향상시키기 위하여 cold metal transition(CMT)와 같은 저 입열 용융용접을 사용하여 용접부의 기계적 특성을 향상시키거나14), 용접소재에 Mg 함량을 증가시켜 새로운 용접소재를 개발하고 있다15).

본 연구에서는 마그네슘 6.7 wt.%를 함유한 알루미늄(Al-6Mg) 판재가 개발되었고, Al-6Mg 합금의 GMAW와 GTAW 특성을 분석하기 위하여 Al5083-O 합금과의 비교 실험을 수행하였다. GMAW 및 GTAW의 적정 용접구간을 선정하였고, 용접 특성(기계적 특성, 화학적 특성)을 비교 분석하였다. 마그네슘이 6.7 wt.% 함유된 Al-6Mg의 용접부 인장강도가 Al5083- O의 용접부보다 GMAW에서 최대 20%, GTAW에서 최대 10% 높았다. Al-6Mg의 용접부 인장강도가 향상된 원인을 확인하기 위하여 전자주사현미경(scanning electron microscope, SEM)의 energy dispersive X-ray spectrometer(EDS)모드를 사용하여 용접부 잔여 마그네슘 함량을 분석하였으며, 분석결과 Al-6Mg의 잔여 마그네슘 함량이 GMAW의 경우 37%, GTAW의 경우 30% 정도 높았다. 그리고 회절패턴 분석기(electron back scatter diffraction, EBSD)를 통해 용접부 결정립 크기를 측정하였으며, Al-6Mg의 GMAW 및 GTAW의 용접부 평균 결정립 크기가 모두 15 % 정도 낮았다. 이러한 이유로 Al-6Mg가 Al5083-O의 용접부보다 높은 인장강도를 보이는 것으로 판단된다.

2. 실험 방법

2.1 용접 소재

Table 1에 Al-6Mg 합금과 Al5083-O 합금의 화학적 조성을 나타내었다. 본 연구에서는 마그네슘을 6.7 wt.% 함유한 두께 1.5 mm의 Al-6Mg 판재와 마그네슘을 4.57 wt.% 함유한 두께 1.5 mm의 Al5083- O 판재가 사용되었다. Table 2와 같이 Al-6Mg의 모재 인장강도는 452 MPa로 Al5083-O의 모재 인장강도 305 MPa대비 약 33 % 높은 강도를 가진다. 모재 경도의 경우, Al-6Mg가 137 HV, Al5083-O의 모재 경도는 92 HV로 Al-6Mg의 모재 경도값이 33 % 높은 값을 보인다.

2.2 용접 공정별 용접 조건

2.2.1 GMAW 조건

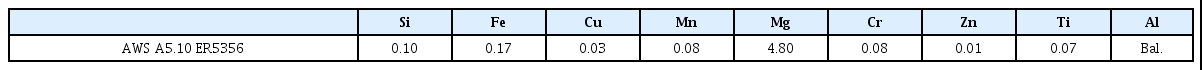

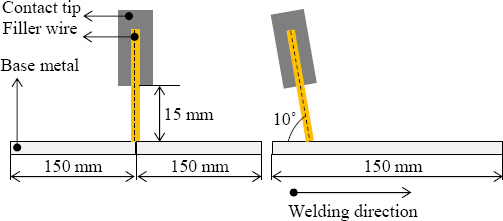

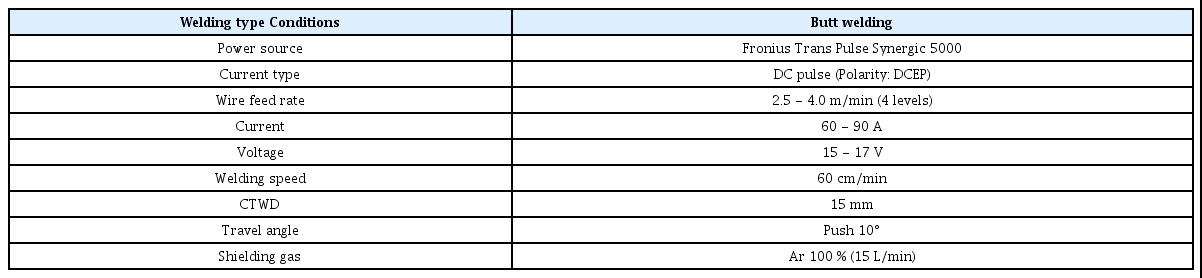

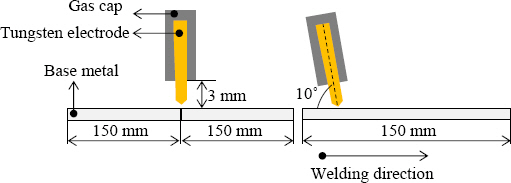

GMAW의 와이어로는 직경 1.2 mm의 AWS A5 1.0 ER5356을 사용하였고, 용접 와이어의 화학적 조성은 Table 3에 나타내었다. GMAW 실험의 모식도는 Fig. 1과 같다. 150 mm × 150 mm 두 개의 시험편을 맞대기 이음부로 130 mm 용접을 수행하였다. Table 4에서는 GMAW 조건을 보여준다. GMAW의 경우 용접전원으로는 TPS5000(Fronius international, Austria), 전류타입은 DCEP(direct current electrode positive) 극성의 DC(direct current) pulse가 사용되었다. 사용된 용접전원은 일원제어로 와이어 송급속도 변수에 따라 적정 전압을 선정해 주는 특성을 가지고 있다. 와이어 송급속도는 2.5 - 4.0 m/min 총 4 수준으로 실험을 수행하였다. 4 수준의 와이어 송급속도 조건에서의 전압은 15 - 17 V 수준이었다. 용접속도는 60 cm/min으로 고정하였고, 모재와 팁의 거리는 15 mm, 전진 각은 10°, 차폐가스로는 100 % 알곤을 유량 15 L/min의 조건으로 실험을 수행하였다.

2.2.2 GTAW 조건

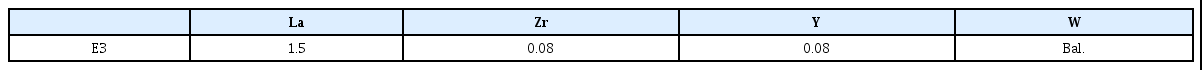

GTAW의 전극봉은 직경 1.6 mm의 Binzel사의 E3 전극봉을 60° 가공하여 사용하였고, 전극봉의 화학적 조성은 Table 5에 나타냈다. GTA 용접실험의 모식도는 Fig. 2와 같다. 150 mm × 150 mm 두 개의 시험편 맞대기 이음부 130 mm 용접을 수행하였다. Table 6에서는 GTAW의 용접 조건을 나타내었다. GTAW의 경우 용접전원으로는 Lorch V30 (Lorch, Germany)을 전류타입은 DCEN (direct current electrode negative) 극성의 DC를 사용하였다. 용접전류는 60 - 90 A 총 4 수준으로 실험을 수행하였다. 4 수준의 용접전류 조건에서 전압은 12 - 14 V 수준이었다. 용접속도는 80 cm/min으로 고정하였고, 모재와 전극봉 사이의 거리는 3 mm, 전진 각은 10°, 차폐가스로는 100 % 알곤을 유랑 15 L/min의 조건으로 실험을 수행하였다.

2.3 용접부 기계적 특성 평가 방법

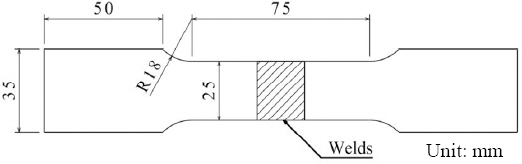

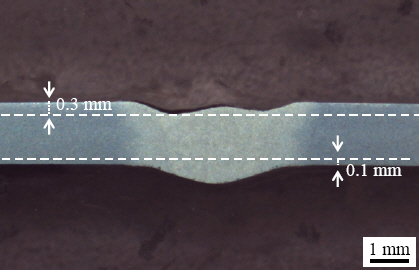

인장강도 시험편의 KS B0801 규격에 의거하여 제작하였으며, 인장시험편의 형상은 Fig. 3과 같다. 인장시험에서 용접부 형상의 영향을 최소화하기 위하여, GMAW, GTAW의 인장시편 모두 모재 상면을 기준 깊이방향 0.3 mm, 모재의 하면을 기준 깊이방향 0.1 mm로 밀링 가공을 통해 제작 되었다. 밀링 가공의 위치는 Fig. 4에 나타내었다. 동일 조건 총 3개의 인장시험편을 가공하였고, 용접부 인장 시험 속도는 5.0 mm/min 으로 수행하였다. 3개의 시편에 대한 인장시험을 실시한 후 평균값을 용접부 인장강도로 선정하였다.

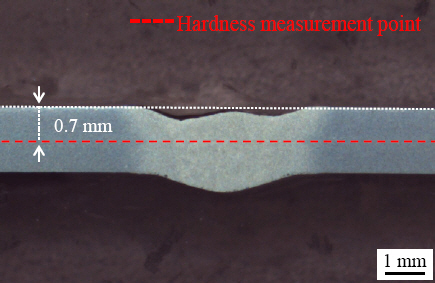

Fig. 5는 용접부의 경도측정 위치를 보여준다. 용접부 경도측정을 위하여 경도 측정기 비커스 경도기(HM- 200)를 활용하여 모재 상면기준 깊이방향 0.7 mm 위치에서 GMAW, GTAW 모두 총 30 mm의 길이를 0.2 mm 간격으로 총 151타점, HV 0.2로 측정하였다.

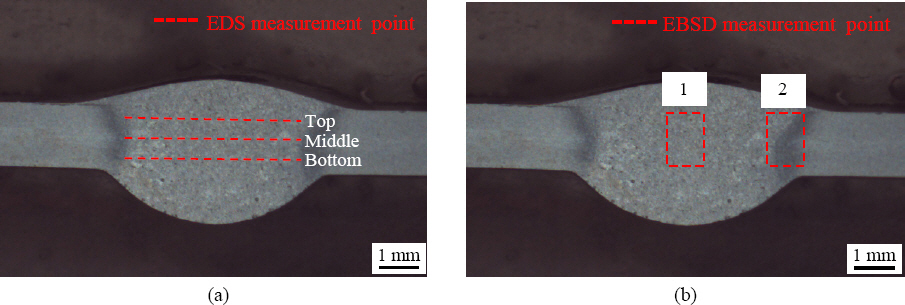

2.4 용접부 화학적 및 미세조직 특성 평가

용접부 화학적 분석을 위하여 시험편을 연마하였고, 에칭액으로는 증류수 100 ㎖에 Sodium hydroxide 20 g을 첨가한 수산화나트륨 수용액을 사용하였다. Fig. 6(a)는 용접부의 잔여 마그네슘 함량을 측정하기 위한 EDS 측정 위치를 나타낸다. 용접부의 잔여 마그네슘 함량을 확인하기 위하여 상판 기준 깊이방향으로 0.3 mm(top), 0.7 mm(middle), 1.3 mm(bottom) 위치에서 잔여 마그네슘 함량을 측정하였고, top, middle, bottom 부위의 측정값의 평균 마그네슘 함량을 구하여 비교 분석을 진행하였다. 또한, Fig. 6(b)와 같이 시험편의 용접부(1)와 용접부 및 열영향부(2)에 대하여 EBSD 분석을 통해 미세 결정립의 이미지를 얻었고, 결정립 이미지를 OIM 분석하여 공정별 각 소재 용접부의 평균 결정립 크기를 비교하였다.

3. 실험 결과

3.1 용접 최적구간 선정

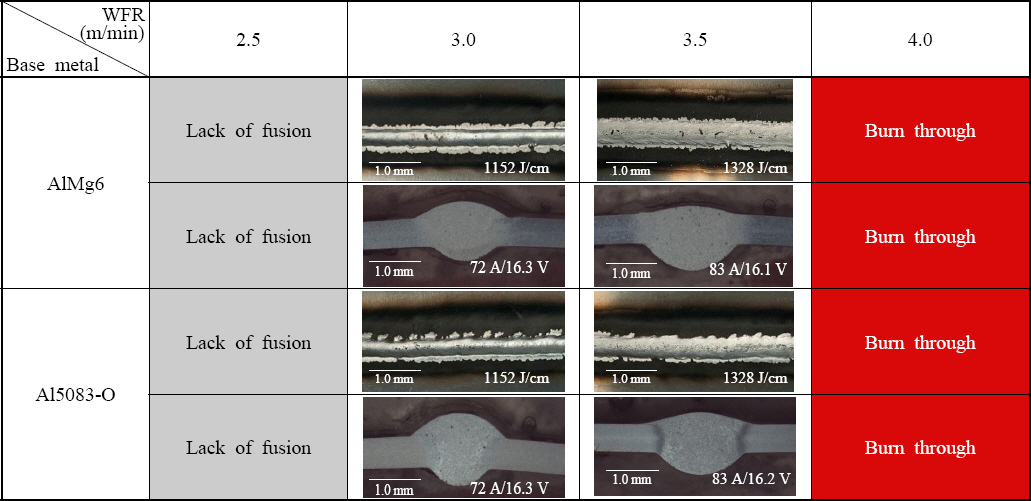

최적 용접 조건을 선정하기 위해 GMAW, GTAW 모두 4 수준의 용접조건으로 실험을 진행하였다. Fig. 7은 GMAW의 와이어 송급 속도(wire feed rate, WFR)에 따른 용접 조건(전류, 전압)과 각 조건에서의 용접부 외관, 단면, 그리고 입열량을 보여준다. 와이어 송급 속도를 2.5 m/min 에서는 용착부족 현상이 발생하고, 와이어 송급 속도를 4.0 m/min 으로 설정 하였을 때는 용락이 발생하였다. 와이어 송급 속도를 3.0, 3.5 m/min 으로 설정하였을 때는 완전용입을 확인하였다. 와이어 송급 속도가 3.0 m/min 일 때 용접전류 및 용접전압은 각각 72 A, 16.3 V 이었으며, 이때의 입열량은 1,152 J/cm 이었다. 와이어 송급 속도가 3.5 m/min 일 때 용접전류 및 용접전압은 각각 83 A, 16.1 V 이었으며 이때의 입열량은 1,328 J/cm 이었다. 이와 같은 결과를 바탕으로 GMAW의 최적구간은 와이어 송급 속도 3.0, 3.5 m/min 두 가지 구간으로 선정하였다. 또한 Al-6Mg, Al5083-O 판재모두 동일 와이어 송급속도에서 유사한 용접부 형상을 보였다.

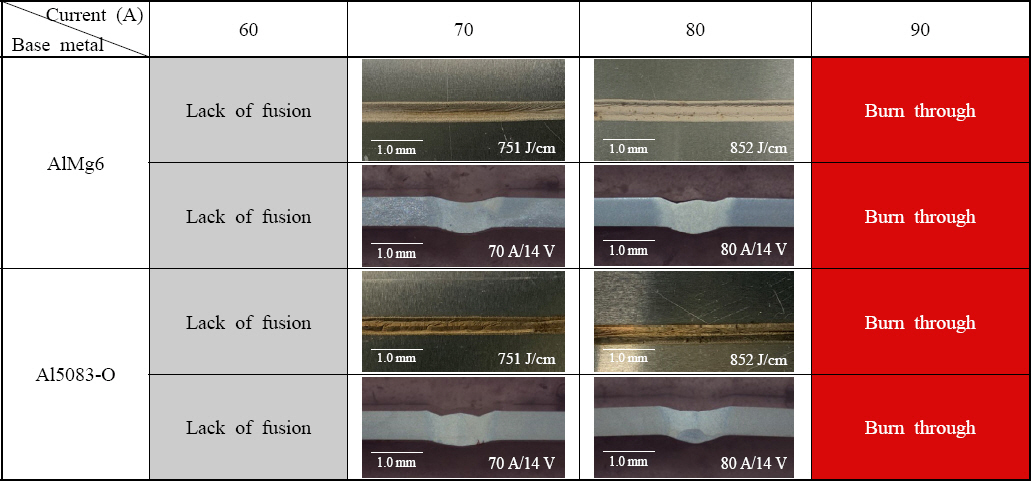

Fig. 8은 GTAW의 용접전류에 따른 용접부 외관, 단면, 그리고 입열량을 보여준다. 용접전류를 60 A로 설정하였을 때는 용접부에서 결함이 발생하였고. 용접전류를 90 A 로 설정하였을 때는 용락이 발생하였다. 용접전류는 70, 80 A 로 설정 하였을 때는 완전용입을 확인하였다. 용접전류가 70 A 일 때, 용접 전압은 14 V 이었으며, 이때의 입열량은 751 J/cm 이었다. 용접전류 80 A 일 때, 용접 전압은 마찬가지로 14 V 이었으며, 이때의 입열량은 852 J/cm 이었다. 이와 같은 결과를 바탕으로 GTAW의 용접 최적구간은 용접전류 70, 80 A 두 가지 구간으로 선정하였다. 또한 Al-6Mg, Al5083-O 판재모두 동일 용접 전류 조건에서 유사한 용접부 형상을 보였으며, 동일한 용접 최적구간을 보였다.

3.2 용접부 기계적 특성 평가 결과

3.2.1 용접부 인장강도

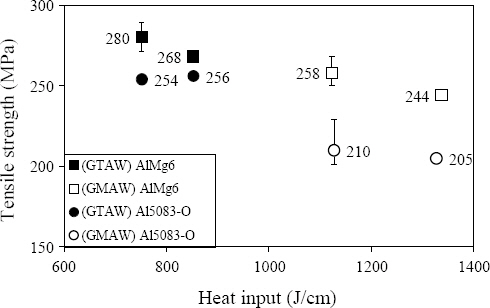

입열량에 따른 GMAW 및 GTAW의 인장시험 결과는 Fig. 9에 나타내었다. GMAW의 용접부 인장 시험결과 선정한 모든 입열조건에서 Al-6Mg의 용접부 인장강도가 Al5083-O에 비하여 더 높은 값을 보였으며, 용접 최적구간의 입열량은 1,100 - 1,400 J/cm 수준이었다. 입열량이 1,152 J/cm 조건에서 Al-6Mg의 용접부 인장강도는 258 MPa, Al5083-O의 용접부 인장강도는 210 MPa로 Al-6Mg의 용접부 인장강도가 20 % 높았다. 입열량이 1,328 J/cm 조건에서는 Al-6Mg 및 Al5083-O의 용접부 인장강도는 각각 244 MPa, 205 MPa으로 Al-6Mg의 용접부 인장강도가 20 % 높았다. GTAW의 용접부 인장 시험결과 선정한 모든 입열조건에서 Al-6Mg의 용접부 인장강도가 Al5083-O에 비하여 더 높은 값을 보였으며, 용접 최적구간의 입열량은 700 - 900 J/cm 수준이었다. 입열량이 751 J/cm 조건에서 Al-6Mg의 용접부 인장강도는 280 MPa, Al5083-O의 용접부 인장강도는 254 MPa로 Al-6Mg의 용접부 인장강도가 약 10 % 높았다. 입열량이 852 J/cm 조건에서는 Al-6Mg 및 Al5083-O의 용접부 인장강도는 각각 268 MPa, 256 MPa으로 Al-6Mg의 용접부 인장강도가 약 4 % 높았다. 용접부 인장시험 결과 GMAW, GTAW 모두 용접부에서 파단이 발생하였고, 용접 최적구간에서 소재의 마그네슘 함량이 더 높은 Al-6Mg 판재의 용접부 인장강도가 더 높았다. 또한 Al-Mg6 판재의 경우 용접공정과 무관하게 입열량이 증가할수록 용접부 인장강도가 감소하는 경향을 보였으며, Al5083-O 판재의 경우 용접공정별 적정용접 구간에서 유사한 용접부 인장강도를 보였다.

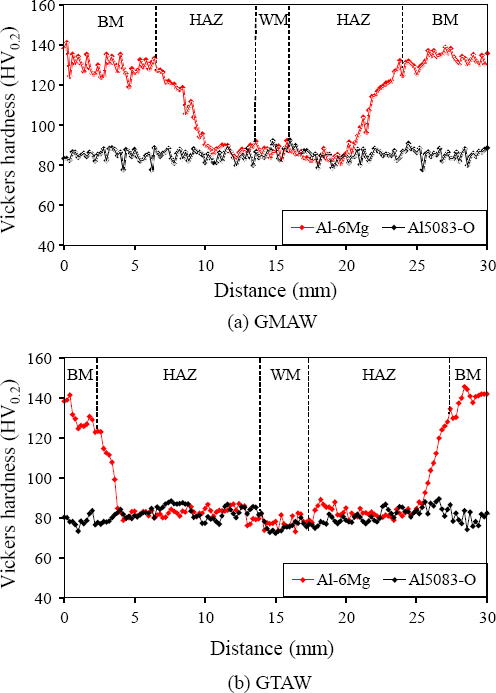

3.2.2 용접부 경도

Fig. 10(a)에서는 1,328 J/cm의 입열량을 보였던 Al-6Mg와 Al5083-O의 GMAW의 용접부(weld metal, WM), 열영향부(heat affect zone, HAZ), 모재(base metal, BM)에서의 경도 분포를 보여준다. Al- 6Mg 시험편의 용접부 평균 경도 분포는 78 HV 이었고, Al5083-O의 용접부 경도 분포는 73 HV로 유사한 경도 분포를 보였다. Fig. 10(b)에서는 751 J/cm의 입열량을 보였던 Al-6Mg와 Al5083-O의 GTAW의 용접부, 열영향부, 모재에서의 경도 분포를 보여준다. Al-6Mg와 Al5083-O의 평균 용접부 경도는 각각 88 HV, 85 HV로 유사하였다.

Al-6Mg와 Al5083-O의 용접부 경도측정 결과 두 공정 모두 모재에서 Al-6Mg의 경도가 높은 값을 보였지만, GMAW 및 GTAW의 용접부에서는 모두 유사한 경도 값을 보였다.

3.3 용접부 화학적 특성평가 결과

3.3.1 용접부 성분분석

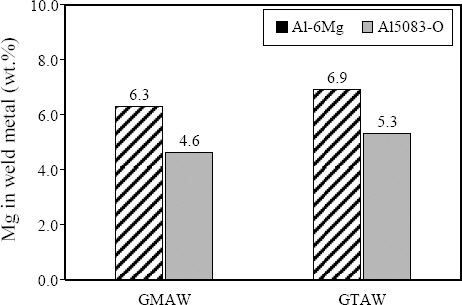

Fig. 11에는 입열량이 1,328 J/cm로 가장 높았던 GMAW의 시험편 2개와, 751 J/cm의 입열량을 보였던 GTAW의 용접 시험편 2개, 총 4개의 시험편에 대하여 용접부의 잔여 마그네슘 함량을 나타내었다. Al- 6Mg의 GMAW 용접부 top, middle, bottom의 마그네슘 함량 측정결과 각각 6.1, 6.3, 6.3 wt.%였고, 평균값은 6.3 wt.%로 나타났다. Al5083-O의 GMAW 용접부 top, middle, bottom의 마그네슘 함량 측정결과 각각 4.4, 4.7, 4.7 wt.%였고, 평균값은 4.6 wt.%로 나타났다. Al-6Mg의 용접부 잔여 마그네슘 함량은 Al5083-O에 비해 37 % 높게 나타났다. Al-6Mg의 GTAW 용접부 top, middle, bottom의 마그네슘 함량 측정결과 각각 6.9, 6.9, 7.0 wt.%였고, 평균값은 6.9 wt.%로 나타났다. Al5083-O의 GTAW 용접부 top, middle, bottom의 마그네슘 함량 측정결과 각각 5.3, 5.3, 5.3 wt.%였고, 평균값은 5.3 wt.%로 나타났다. Al-6Mg의 용접부 잔여 마그네슘 함량이 Al5083-O에 비해 30 % 높게 나타났다. 용접부 성분분석 결과 GMAW, GTAW 두 공정에서 모두 Al-6Mg의 용접부 잔여 마그네슘 함량이 Al5083-O보다 높게 나타났다. 마그네슘 함량의 증가는 고용강화에 용이하여 알루미늄 합금의 인장강도를 향상시키는 것으로 알려져 있다15). 이와 같은 이유로 Al-6Mg 판재의 용접부 인장강도가 Al5083-O보다 높은 값을 보인 것으로 판단된다.

3.3.2 용접부 미세조직 분석

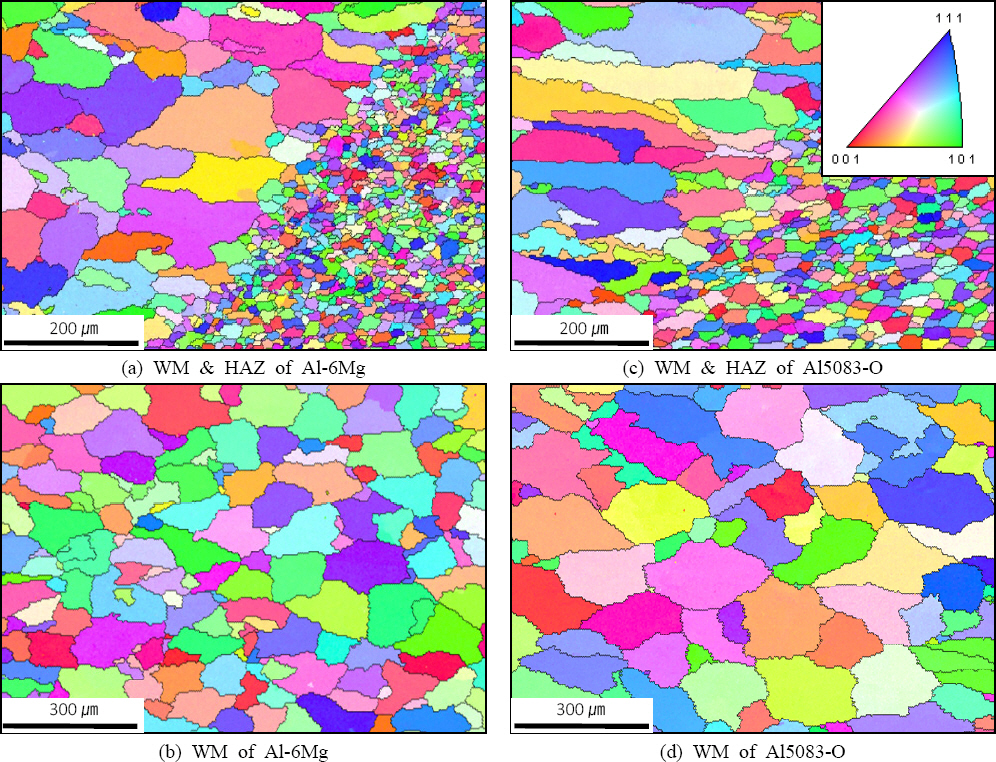

성분분석에 사용했던 4개의 시편에 대한 결정립 크기를 확인하기 위하여 용접부 및 열영향부의 EBSD 분석을 수행하였다. Fig. 12에는 Al-6Mg, Al5083-O 시험편에 대한 GMAW 용접부 및 열영향부의 EBSD 결과를 나타낸다. Al-6Mg의 용접부와 열영향부의 EBSD 결과를 Fig. 12(a)에 용접부의 EBSD 결과를 Fig. 12(b)에 나타내었고, Al5083-O의 용접부와 열영향부의 EBSD 결과는 Fig 12(c)에 용접부의 EBSD 결과는 Fig. 12(d)에 나타내었다. 가장 높은 입열량을 보였던 GMAW에서 입열량이 1,328 J/cm 조건일 때 Al-6Mg, Al5083-O 두 가지 시험편에 대한 용접부 결정립 크기 분석 결과 Al-6Mg의 용접부 평균 결정립 크기는 66.1 ㎛, Al5083-O의 평균 용접부 결정립 크기는 76.7 ㎛로 Al-6Mg의 용접부 평균 결정립 크기가 14 % 작게 나타났다.

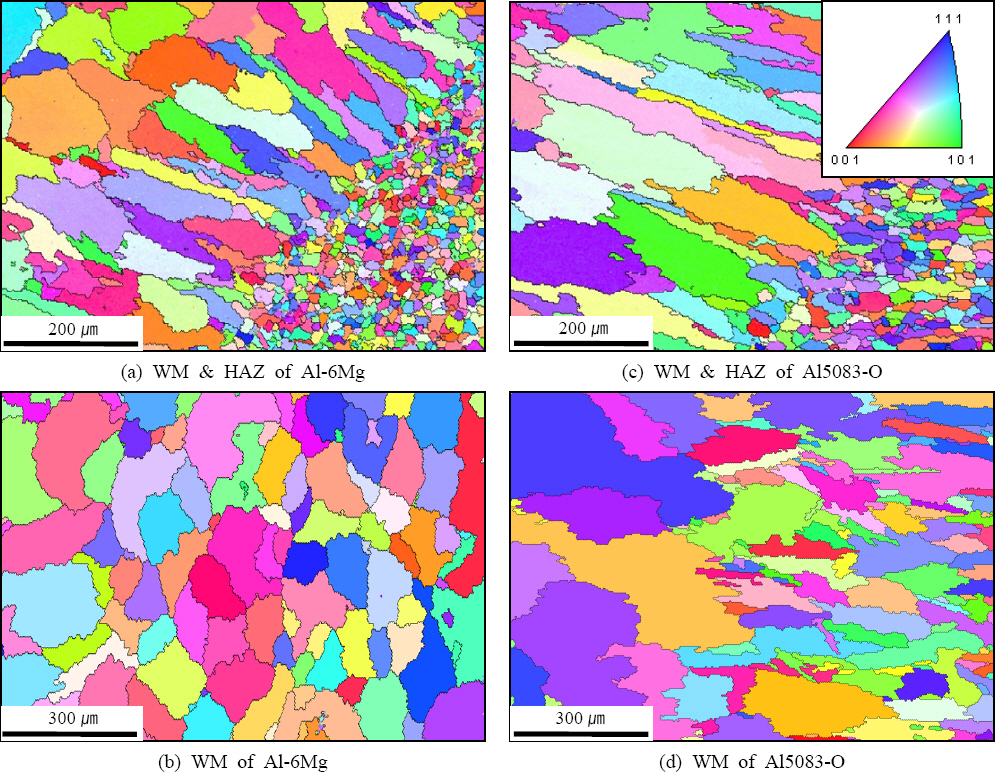

Fig. 13에는 Al-6Mg, Al5083-O 시험편에 대한 GTAW 용접부 및 열영향부의 EBSD 결과를 나타냈다. Al-6Mg의 용접부와 열영향부의 EBSD 결과를 Fig. 13(a)에 용접부의 EBSD 결과를 Fig. 13(b)에 나타내었고, Al5083-O의 용접부와 열영향부의 EBSD 결과는 Fig 13(c)에 용접부의 EBSD 결과는 Fig. 13 (d)에 나타내었다. 가장 낮은 입열량을 보였던 GTAW에서 입열량이 751 J/cm 조건일 때 Al-6Mg, Al5083- O 두 가지 시험편에 대한 용접부 결정립 크기 분석 결과 Al-6Mg의 용접부 평균 결정립 크기는 78.4 ㎛, Al5083-O의 용접부 평균 결정립 크기는 92.8 ㎛로 Al-6Mg의 용접부 평균 결정립 크기가 16 % 작게 나타났다.

미세조직 분석 결과 GMAW, GTAW 모두 Al-6Mg의 용접부 평균 결정립 크기가 Al5083-O 보다 작았다. 결정립의 크기가 작을 수록 결정립계의 비율이 증가하며, 전위의 움직임에 제한이 생겨 소재의 강도는 향상하게 된다16-18). 이와 같은 이유로 Al-6Mg의 용접부 인장강도가 Al5803보다 높게 나타났을 것으로 판단된다.

4. 요 약

본 연구에서는 마그네슘이 6.7 wt.% 함유된 알루미늄 합금 Al-6Mg에 대하여 기존 상용화된 알루미늄 Al5083- O과 GMAW, GTAW의 용접성 평가를 진행하였다.

1) GMAW 공정은 와이어 송급속도 3.0, 3.5 m/min에서 최적 용접 구간을 확인하였고, GTAW 공정의 경우 용접전류 70, 80 A에서 최적 용접 구간을 보였다.

2) 인장시험 결과 모든 공정 및 조건 용접부에서 파단이 발생했으며, Al-6Mg의 용접부 인장강도가 Al5083- O 대비 GMAW에서 최대 20 %, GTAW에서 최대 10 % 더 높은 값을 보였다.

3) 경도시험 결과 Al-6Mg의 모재 경도값이 Al5083- O 보다 약 33% 높았지만, 모든 공정, 조건 용접부에서의 경도분포는 유사했다. 용접부에서의 경도분포가 유사한 이유로는 Al5083-O에 함유 된 Mn과 Cr의 영향으로 판단된다.

4) 용접부 EBSD 분석결과 GMAW, GTAW 용접 모두 Al-6Mg의 용접부 평균 결정립 크기가 약 15% 더 작게 나타났으며, 용접부 EDS 분석결과 잔여 마그네슘 함량이 GMAW의 경우 37%, GTAW의 경우 30% 높은 값을 보였다.

본 연구 결과 Al-6Mg의 용접부 인장강도는 Al5083- O 보다 용접부의 잔여 마그네슘 함량이 높았고, 더 작은 평균결정립 크기를 갖는다. 이로 인해 Al-6Mg의 용접부 인장강도는 Al5083-O보다 향상되었다. 하지만 GMAW, GTAW 두 공정 모두 용접부에서 Al-6Mg와 Al5083-O의 경도가 비슷한 분포를 보였으며 이러한 원인을 규명하기 위해 연구를 진행 중이다.

감사의 글

본 연구는 산업통상자원부 글로벌주력산업품질 대응 뿌리기술개발사업 “고품질 자동차 카울크로스의 글로벌 시장 진출을 위한 아크 용접 갭 보상 적응제어 기술 및 인공지능 기반 용접품질 통합관리 시스템 개발” 과제의 지원을 받아 수행되었습니다.