1. ņä£ ļĪĀ

2. ļ¬©ļŹĖļ¦ü

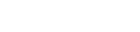

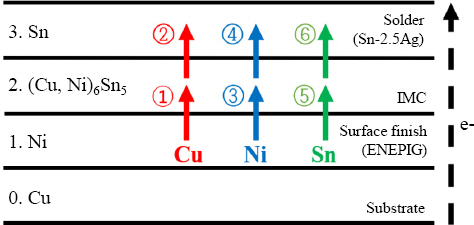

2.1 ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ņä▒ņןĻ▒░ļÅÖ ļ¬©ļŹĖļ¦ü

Table┬Ā1

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

2.2 ļ¬©ļŹĖļ¦üņØä ņ£äĒĢ£ ļ│Ćņłś ņäĀņĀĢ

Table┬Ā2

| D (m2/s) | * 14,15) | Žü (╬®.m) | |

|---|---|---|---|

| Cu in Ni | 2.71├Ś10-29 13,16) | 4.5 | 7.80├Ś10-8 14) |

| Ni in Ni | 2.71├Ś10-29 13,16) | 4.5 | |

| Sn in Ni | 4.61├Ś10-27 13,16) | 18 | |

| Cu in (Cu, Ni)6 Sn5 | 7.60├Ś10-18 17) | 21 | 1.75├Ś10-7 18) |

| Ni in (Cu, Ni)6 Sn5 | 7.60├Ś10-18 13,17) | 21 | |

| Sn in (Cu, Ni)6 Sn5 | 1.81├Ś10-17 17) | 21 | |

| Cu in Sn | 4.09├Ś10-13 13) | 0.5 | 1.15├Ś10-7 14) |

| Ni in Sn | 4.09├Ś10-13 13,16) | 0.5 | |

| Sn in Sn | 4.59├Ś10-15 15) | 18 |

3. ņŗżĒŚś ļ░®ļ▓Ģ

3.1 Electromigration ņŗżĒŚś

3.2 ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ ļČäņäØ ļ░Å ļæÉĻ╗ś ņĖĪņĀĢ

4. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

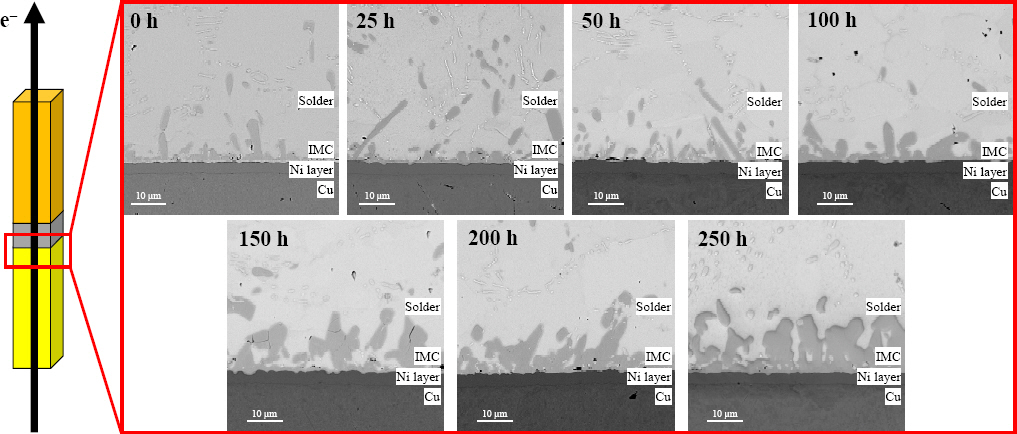

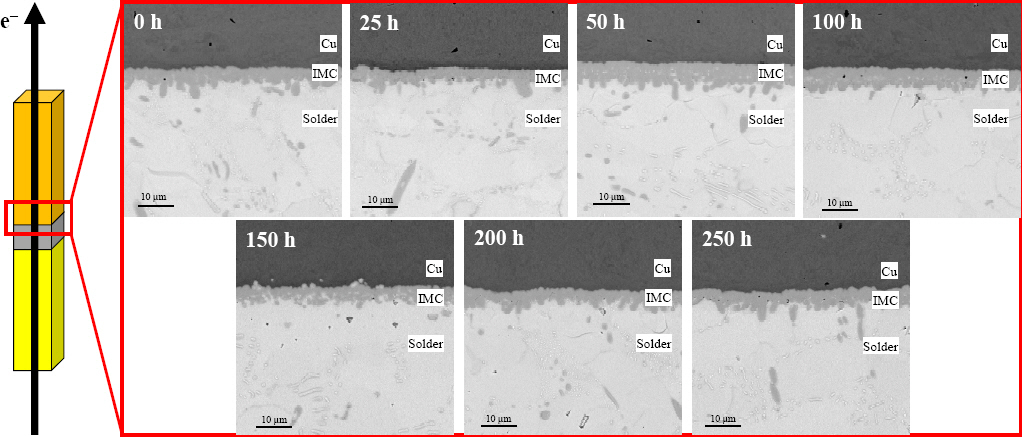

4.1 ElectromigrationņŚÉ ņØśĒĢ£ IMC ņä▒ņן

4.2 ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ņä▒ņן ņśłņĖĪĻ░ÆĻ│╝ ņŗżĒŚśĻ░ÆņØś ļ╣äĻĄÉ

4.3 Ēæ£ļ®┤ņ▓śļ”¼ņŚÉ ļö░ļźĖ IMC ņä▒ņן ļ╣äĻĄÉ

5. Ļ▓░ ļĪĀ

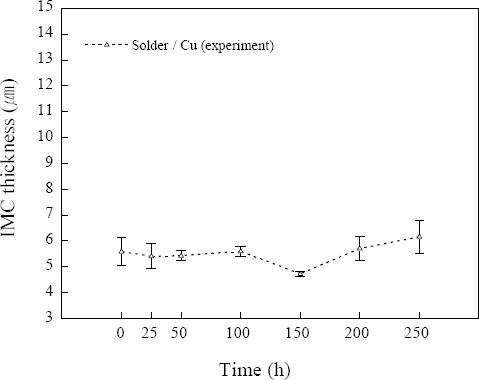

1) ļ”¼ĒöīļĪ£ņÜ░ Ēøä, ENEPIG/solder Ļ│äļ®┤ņŚÉļŖö (Cu, Ni)6Sn5Ļ░Ć ĒśĢņä▒ļÉśĻ│Ā solder/Cu Ļ│äļ®┤ņŚÉļŖö Cu6Sn5ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ņåöļŹöļé┤ļČĆļŖö Cu6Sn5ņØś islandsņÖĆ Ag3SnņØ┤ ņāØņä▒ļÉśņŚłļŗż.

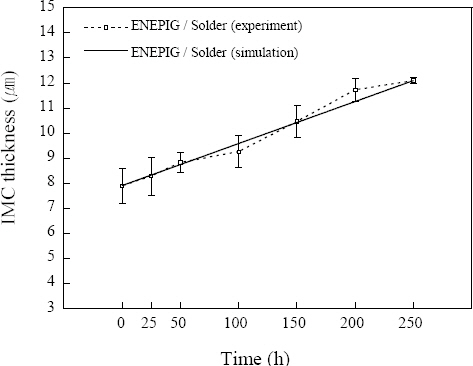

2) ENEPIG/IMC/solder Ļ│äļ®┤ņŚÉņä£ņØś Cu, Ni, Sn ņøÉņ×ÉņØś ņØ┤ļÅÖļÅäļź╝ Ļ│äņé░ĒĢśņŚ¼, ņĀäļźśņØĖĻ░Ć ņŗ£Ļ░äņŚÉ ļö░ļźĖ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗ś ļ│ĆĒÖöņŗØņØ┤ ļÅäņČ£ļÉśņŚłļŗż. ļ¬©ļŹĖļ¦ü Ļ▓░Ļ│╝ ņĀäļźśļ░ĆļÅä 10 kA/cm2 ņĪ░Ļ▒┤ņŚÉņä£ 250 ņŗ£Ļ░ä ņ£Āņ¦ĆļÉśļ®┤, ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ļæÉĻ╗śļŖö 4.2 ŃÄø ņ”ØĻ░ĆĒĢ£ļŗżĻ│Ā ņśłņĖĪļÉśņŚłļŗż.

3) ņØ┤ļź╝ Ļ▓Ćņ”ØĒĢśĻĖ░ ņ£äĒĢ£ EM ņŗżĒŚś Ļ▓░Ļ│╝, ENEPIG/ solder Ļ│äļ®┤ņŚÉņä£ņØś ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØĆ 4.2 ŃÄø ņä▒ņןĒĢśņśĆĻ│Ā, ņśłņĖĪņŗØĻ│╝ ņĀĢĒÖĢĒ׳ ļČĆĒĢ®ĒĢśņśĆļŗż.

4) ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņĖĄņØś ļæÉĻ╗ś ļ│ĆĒÖöļŖö OSP/solder Ļ│äļ®┤ņŚÉņä£ ~9 ŃÄø ĻĘĖļ”¼Ļ│Ā ENEPIG/solder Ļ│äļ®┤ņŚÉņä£ ~4.2 ŃÄø ņä▒ņןĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ENEPIG Ēæ£ļ®┤ņ▓śļ”¼ņØś Ni ļÅäĻĖłņĖĄņØ┤ CuņØś ĒÖĢņé░ņØä ļ░®ņ¦ĆĒĢśņŚ¼ņä£ EMņŚÉ ņØśĒĢ£ ĻĖłņåŹĻ░äĒÖöĒĢ®ļ¼╝ņØś ņä▒ņןņØä ņĢĮ 50 % ņ¢ĄņĀ£ņŗ£Ēé© Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print