1. ņä£ ļĪĀ

ņäĀļ░Ģ ļ░Å ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņŚÉņä£ ņØ╝ļ░ś bolted flangeņØś Ļ▓ĮņÜ░, Ļ│ĀņĢĢ ļ░Å ļīĆĒśĢ ņé¼ņØ┤ņ”łļĪ£ ļ│ĆĻ▓ĮļÉĀņłśļĪØ Ēü¼ĻĖ░ ļ░Å ņżæļ¤ēņØ┤ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśļ®░ ņ▓┤Ļ▓░ĒĢśļŖö boltņØś ņł½ņ×ÉļÅä ļ¦ÄņĢäņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņ▓┤Ļ▓░ ļ░Å ĒĢ┤ņ▓┤ĒĢśļŖö ņ×æņŚģņŚÉ ļ¦ÄņØĆ ņŗ£Ļ░äņØ┤ ņåīņÜöļÉ£ļŗż. ļö░ļØ╝ņä£ hub flangeļŖö Ļ│ĀņĢĢ ļ░Å ļīĆĒśĢ ņé¼ņØ┤ņ”łņŚÉņä£ ņé¼ņÜ®ļÉśļŖö ņØ╝ļ░ś flange ļīĆļ╣äĒĢśņŚ¼ ņāüļŗ╣ĒĢ£ ņżæļ¤ē ņĀłĻ░É ĒÜ©Ļ│╝ ļ░Å ļ╣Āļź┤Ļ│Ā ĒÜ©ņ£©ņĀüņØĖ ĻĖ░ļ░Ćņä▒ ļō▒ņØś ņןņĀÉņ£╝ļĪ£ ļäÉļ”¼ ĒÖ£ņÜ®ļÉ£ļŗż. ĻĘĖļ¤¼ļéś ņŗ£Ļ│ĄĻ│╝ņĀĢņŚÉņä£ ņØ╝ļ░ś flangeņØś ņŚ░Ļ▓░ ļ│┤ļŗż ņ×Éņ×¼ņØś Ļ┤Ćļ”¼ ļ░Å ņäżņ╣śĻ░Ć Ļ╣īļŗżļĪ£ņøī ņØ┤ļź╝ ņ£äĒĢ£ Ļ▓ĆĒåĀĻ░Ć ņäżĻ│äļŗ©Ļ│äļČĆĒä░ ļ®┤ļ░ĆĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢ£ļŗż.

ņØ╝ļ░śņĀüņ£╝ļĪ£ hub flangeļŖö

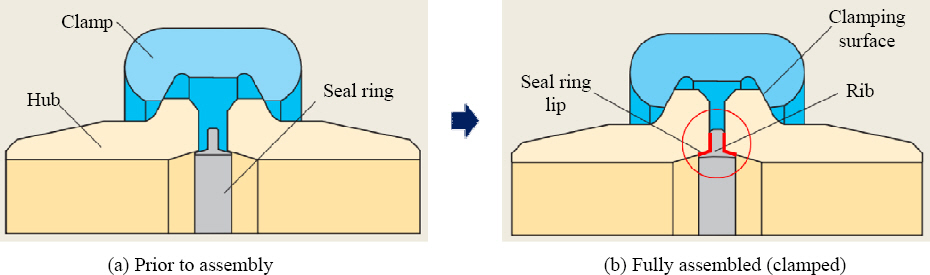

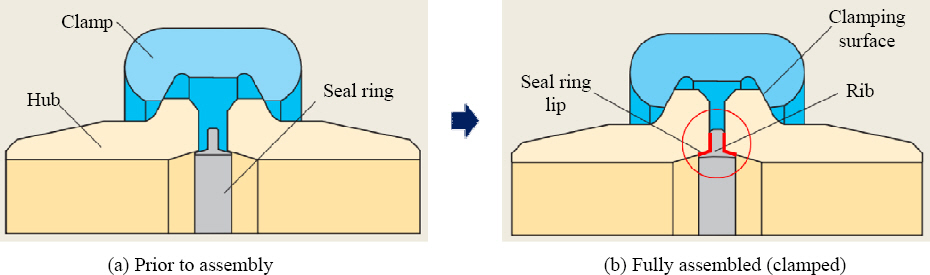

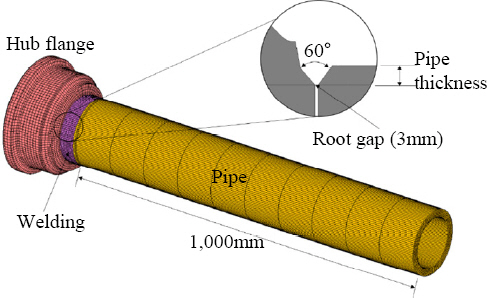

Fig. 1Ļ│╝ Ļ░ÖņØ┤ shopņØ┤ļéś siteņŚÉņä£ pipeņÖĆ hub flangeņØś ņŚ░Ļ▓░ ņÜ®ņĀæ(ŌæĀ) ĒøäņŚÉ hub faceņØś ĒÅēĒāäļÅä ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢ£ Ēøä, clamping(ŌæĪ)ņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśļŖö ņ×æņŚģņØä ņłśĒ¢ēĒĢ£ļŗż. Hub flangeņÖĆ ņŚ░Ļ▓░ ļ░░Ļ┤ĆņØś ņÜ®ņĀæņ£╝ļĪ£

Fig. 2ņØś (b)ņŚÉ Ēæ£ņŗ£ļÉ£ hub faceņØś flatness ļ░Å ĒÅēĒ¢ēļÅä(Perpendicularity) ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢ£ Ļ▓ĮņÜ░, clampļź╝ ņ¢Ąņ¦ĆļĪ£ ņ▓┤Ļ▓░ĒĢśļŹöļØ╝ļÅä leakageĻ░Ć ļ░£ņāØĒĢśĻ│Ā ņØ┤ļŖö Ļ│ĄņĀĢ ņ¦ĆņŚ░ņ£╝ļĪ£ ņØ┤ņ¢┤ņĀĖ ļ¦ēļīĆĒĢ£ ņāØņé░ļ╣äņÜ® ņåÉņŗżņØä ņ┤łļלĒĢ£ļŗż. ļö░ļØ╝ņä£ ņäżĻ│ä ļŗ©Ļ│ä ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņāØņé░ Ļ│ĄņĀĢ ļŗ©Ļ│äņŚÉņä£ hub flange ņäżņ╣ś ņŗ£ ļ│ĆĒśĢņŚÉ Ļ┤ĆļĀ©ļÉ£ ņśłņĖĪ, Ļ┤Ćļ”¼ ļ░Å ņĀ£ņ¢┤ ĻĖ░ņłĀ Ļ░£ļ░£ņØ┤ ņÜöĻĄ¼ļÉ£ļŗż.

Fig.┬Ā1

Detail of main components and work sequence

2)

Fig.┬Ā2

How the GRAYLOC connector seals

3)

ļ░░Ļ┤Ć ļ░Å ņØ╝ļ░ś flangeņØś ņÜ®ņĀæ ļ│ĆĒśĢ ĒŖ╣ņä▒Ļ│╝ Ļ┤Ćļ”¼ ļ░Å ņĀ£ņ¢┤ ĻĖ░ņłĀņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼

1)ļŖö ĒÖ£ļ░£ĒĢśĻ▓ī ņ¦äĒ¢ēļÉśņ¢┤ ņ׳ņ¦Ćļ¦ī, hub connectorņØś Ļ▓ĮņÜ░ ĒŖ╣ņĀĢ ņŚģņ▓┤ņŚÉņä£ ņ×Éņ▓┤ Ļ░£ļ░£ĒĢśņŚ¼ ņé¼ņÜ®ĒĢśļŖö ĻĖ░ņä▒ĒÆł ņØ┤ļ»ĆļĪ£ ņŚģņ▓┤ļ¦łļŗż ņĪ░ĻĖłņö® ļööņ×ÉņØĖņØ┤ ļŗżļź┤ļŗż. ļśÉĒĢ£, hub flangeĻ░Ć ĒŖ╣ĒŚł ņĀ£ĒÆłņØ┤ļ»ĆļĪ£ ņÜ®ņĀæ ļ│ĆĒśĢ ļ░Å ņĀ£ņ¢┤ ĻĖ░ņłĀņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ╣äĻ│ĄĻ░£ ļÉśņ¢┤ ļ¦żņÜ░ ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņØ┤ļŗż.

ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāØņé░ ĒśäņןņØś hub flange ņ▓┤Ļ▓░ ņŗ£ ļŗżņ¢æĒĢ£ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØä Ļ│ĀļĀżĒĢśņŚ¼ Ļ░ü ļ│ĆņłśĻ░Ć hub flangeņØś ņĀ£ņ×æ ĒŚłņÜ® criteriaņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö ņśüĒ¢źļÅäļź╝ ĒīīņĢģĒĢśĻ│Ā ĻĘĖņŚÉ ļö░ļźĖ ņÜ®ņĀæ ļ│ĆĒśĢ ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļśÉĒĢ£, ņłśņ╣śĒĢ┤ņäØņ£╝ļĪ£ ņśłņĖĪĒĢśņŚ¼ ņĄ£ņåī ļ│ĆĒśĢņØä ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ£ ņ▓┤Ļ▓░ ņÜ®ņĀæ ļ░®ņĢłņØä ņĀ£ņĢłĒĢśņśĆļŗż.

ņĢäļל

Fig. 1ņØĆ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļČäņäØļÉ£ hub flangeņØś ņŻ╝ņÜö ĻĄ¼ņä▒ĒÆłņØä ļéśĒāĆļéĖļŗż. ļ░░Ļ┤ĆĻ│╝ ņÜ®ņĀæļÉśļŖö welding neck hubņÖĆ gasket ņŚŁĒĢĀņØä ĒĢśļŖö seal ring, hubļź╝ ļ░öĻ╣źņŚÉņä£ Ļ│ĀņĀĢĒĢ┤ņŻ╝ļŖö clampņÖĆ clampļź╝ ņĪ░ļ”ĮĒĢśļŖö bolt, nutļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ņ׳ļŗż. BoltingņØś ņ▓┤Ļ▓░ļĀźņØ┤ clampļĪ£ ņĀäļŗ¼ļÉśĻ│Ā clampĻ░Ć ņĪ░ņŚ¼ņ¦Ćļ®┤ hubļź╝ ļ»ĖļŖö Ēלņ£╝ļĪ£ ļ░öļĆīĻ▓ī ļÉśĻ│Ā, seal ringņØ┤ hub faceņŚÉ ņĢłņ░®ņØ┤ ļÉśļŖö ĻĄ¼ņĪ░ņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ░░Ļ┤Ć spoolņØś site ņäżņ╣ś ņŗ£ ļ░░Ļ┤ĆĻ│╝ņØś ņŚ░Ļ▓░ ņÜ®ņĀæņŚÉ ņØśĒĢ┤ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢśļŖö hub sealing faceņØś ĒÅēĒ¢ēļÅäļź╝ ņłśņ╣śĒĢ┤ņäØņ£╝ļĪ£ ņśłņĖĪĒĢśņŚ¼ ļ│ĆĒśĢņØä ņÖäĒÖöĒĢśļŖö ļ░®ļ▓ĢņØä ņĀ£ņĢłĒĢśņśĆļŗż.

2. ņÜ®ņĀæ ļ│ĆĒśĢ ĒŖ╣ņä▒

2.1 ņłśņ╣śĒĢ┤ņäØ ļīĆņāü

ņŚ┤Ēāäņåīņä▒ ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØņØä ņ£äĒĢ┤ ļ▓öņÜ® ļ╣äņäĀĒśĢ ņ£ĀĒĢ£ņÜöņåī ņĮöļō£ņØĖ MSC. MARC (2014)ļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņŻ╝ņÜö ĒĢ┤ņäØ ļīĆņāüņØĖ ņÜ®ņĀæ ņłśņČĢņŚÉ ņØśĒĢ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĢīļĀżņ¦ä ĻĖ░ņĪ┤ņØś MARC ņśĄņģśņØĖ weld flux, filler ļ░Å 3D weld-pathļź╝ ņØ┤ņÜ®ĒĢśņśĆļŗż. ņĢäļל ļæÉ Ļ░Ćņ¦Ć Ēü¼ĻĖ░ņØś hub flangeņÖĆ ļ░░Ļ┤ĆņŚÉ ļīĆĒĢśņŚ¼ 3-D weld path ĒĢ┤ņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. Hub flangeņØś Ēü¼ĻĖ░ļŖö clampņÖĆ ņŚ░Ļ▓░ļÉśļŖö ņÖĖĻ▓ĮĻ│╝ seal ringĻ│╝ ņŚ░Ļ▓░ļÉśļŖö ļé┤Ļ▓ĮņŚÉ ņØśĒĢ┤ Ļ▓░ņĀĢļÉ£ļŗż. ĻĘĖļלņä£ hub flangeņØś Ēü¼ĻĖ░ļŖö clampņÖĆ seal ringņØś ņĪ░ĒĢ®ņ£╝ļĪ£ Ēæ£ĻĖ░ļÉśļ®░, ļĖīļ×£ļō£ļ¦łļŗż Ēæ£ĻĖ░ ļ░®ņŗØņØ┤ ņĪ░ĻĖł ļŗżļź┤ļŗż. ņĢäļלļŖö ļīĆĒæ£ņĀüņØĖ ņŚģņ▓┤ņØĖ GRAYLOC

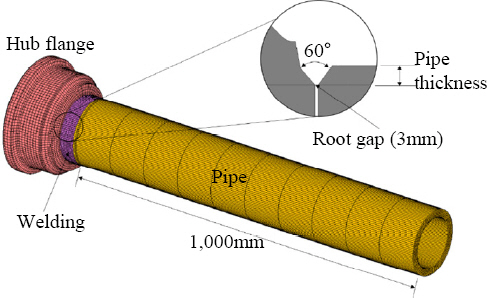

3)ņØś Ēæ£ĻĖ░ ļ░®ļ▓ĢņØä ļö░ļźĖ Ļ▓āņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĢäļל ļæÉĻ╗śņŚÉņä£ root gapņØĆ 3mmļĪ£ ņŗ£Ļ│ĄļÉ£ļŗż.

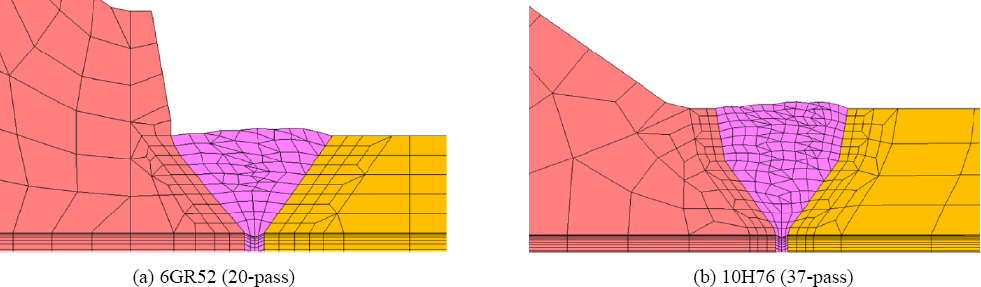

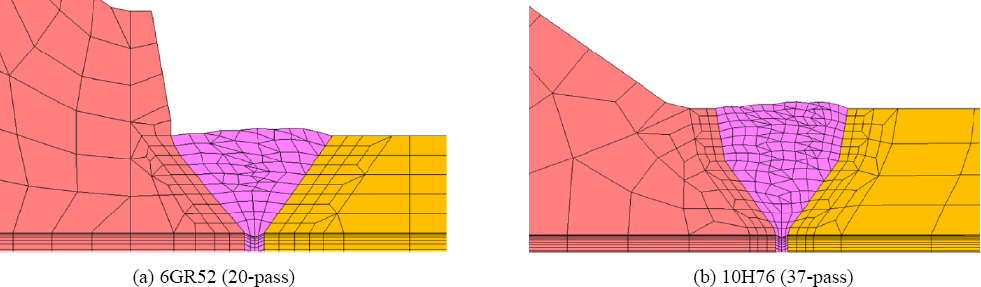

Hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņŚ░Ļ▓░ ņŗ£, ņŗżņĀ£ ņÜ®ņĀæ ļŗ©ļ®┤Ļ│╝ ļÅÖņØ╝ĒĢ£ beadļź╝ ĻĄ¼ĒśäĒĢśņŚ¼ 3-D weld path ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. GTAW Ļ│Ąļ▓ĢņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, 6inch hub flangeļŖö 20-passļĪ£ ņÜ®ņĀæļÉśĻ│Ā, 10inchļŖö 37-passļĪ£ ņÜ®ņĀæļÉ£ļŗż.

2.2 Ļ▓ĮĻ│ä ņĪ░Ļ▒┤

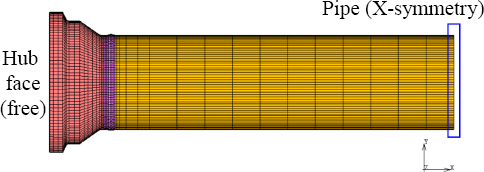

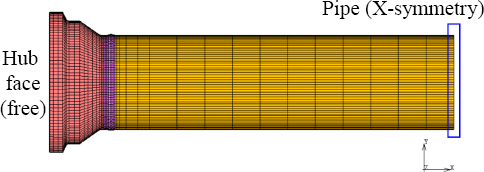

Hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņÜ®ņĀæ ĒĢ┤ņäØņØĆ ņĢäļלņÖĆ Ļ░ÖņØ┤ pipe spoolņØ┤ ņØ┤ļ»Ė ņäżņ╣śļÉ£ siteņŚÉņä£ ņÜ®ņĀæĒĢśļŖö ĻĄ¼ņĪ░ņĀü Ļ▓ĮĻ│äņĪ░Ļ▒┤ņ£╝ļĪ£ Ļ░ĆņĀĢļÉ£ļŗż. ņĢäļל

Fig. 5ņŚÉņä£ clampĻ░Ć ņ▓┤Ļ▓░ļÉśļŖö hub faceļŖö free, ļŗżļźĖ ļ░░Ļ┤ĆĻ│╝ ņŚ░Ļ▓░ļÉ£ ļ░░Ļ┤Ć ļüØ ļŗ©ņØĆ ļīĆņ╣Ł(symmetry) ņĪ░Ļ▒┤ņØ┤ļŗż. ņŗżņĀ£ļĪ£ ņĢĮ 80% ņØ┤ņāüņØś hub connectorĻ░Ć pipe shopņŚÉņä£ ņĀ£ņ×æļÉ£ļŗż. Pipe shopņŚÉņä£ ņ×æņŚģ ĒÖśĻ▓ĮņØĆ site ņĪ░Ļ▒┤ ļ│┤ļŗż Ēø©ņö¼ ņÜ░ņłśĒĢśĻ│Ā ņĀ£ņ×æļÉ£ ņĀ£ĒÆłņØś ņśżņ×æļźĀļÅä ļ¦żņÜ░ ņĀüļŗż. ļö░ļØ╝ņä£ ļ│┤ņłśņĀüņØĖ site ņĪ░Ļ▒┤ņØś ņÜ®ņĀæ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

Fig.┬Ā3

Pipe and hub flange joint configuration

Fig.┬Ā4

Welding paths and bead profiles of hub-pipe joint

Fig.┬Ā5

Structural boundary condition

ņÜ®ņĀæ Ēøä ļāēĻ░ü ļŗ©Ļ│äņŚÉņä£ ņāüņś©ņØś ņś©ļÅäļŖö 25┬░C, ņ┤Ø 5ņŗ£Ļ░ä ņØ┤ņāü ņāüņś©ņŚÉ ļģĖņČ£ļÉ£ ļ¬©ļōĀ Ēæ£ļ®┤ņŚÉ ļīĆĒĢśņŚ¼ ļīĆļźś ņĪ░Ļ▒┤ņØä ņĀüņÜ®ĒĢśņśĆļŗż. ļīĆļźś ļāēĻ░üņØĆ ņŻ╝ļ│Ć Ļ│ĄĻĖ░ņŚÉ ņØśĒĢ£ ņ×ÉņŚ░ ļīĆļźś ņŚ┤ņĀäļŗ¼ņØä Ļ│ĀļĀżĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Ļ▓Įļ¦ē Ļ│äņłś(film coefficient)ļź╝ 13ņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż

6).

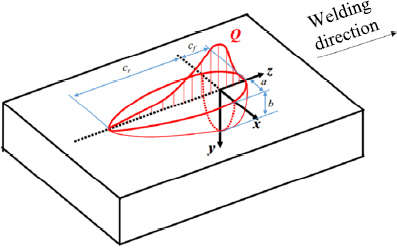

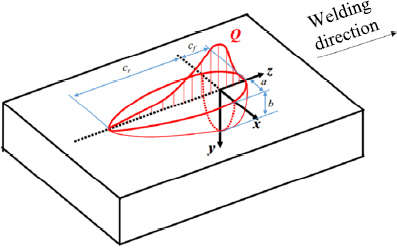

2.3 Heat source modeling

ņŚ┤ņøÉ ļ¬©ļŹĖņØĆ

Fig. 6Ļ│╝ Ļ░ÖņØ┤ 3ņ░©ņøÉ ņŚ┤ņøÉ ļ¬©ļŹĖ ņżæ Ļ░Ćņן arc ĒŖ╣ņä▒ņØä ņĀüĒĢ®ĒĢśĻ▓ī ļ░śņśüĒĢśļŖö GoldakņØś ņØ┤ņżæ ĒāĆņøÉ ņŚ┤ņøÉ ļ¬©ļŹĖņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. ņØ┤ļŖö ņĢäĒü¼ ņÜ®ņĀæņŚÉņä£ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļŖö ņŚ┤ ņ×ģļĀź ļ¬©ļŹĖļĪ£ņä£ ņĢäĒü¼ ņÜ®ņĀæ Ļ│╝ņĀĢņØś ņŚ┤ņØä ņÜ®ņ£ĄĒÆĆĻ│╝ Ļ░ÖņØĆ Ēü¼ĻĖ░ņØś ņ▓┤ņĀüņ£╝ļĪ£ ļČäņé░ņŗ£Ēé©ļŗż. ņŚ┤ ņ£ĀņåŹ(Weld volume flux)ņØĆ ļŗżņØī ņŗØ (1), (2)ņÖĆ (3)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņØ┤ļÅÖĒĢśļŖö Ļ▓ĮĻ│äņĪ░Ļ▒┤ņ£╝ļĪ£ Ļ░ĆņĀĢĒĢśņśĆļŗż. ņŚ¼ĻĖ░ņä£ QļŖö ņĀäļĀź, ╬ĘņØĆ ņĢäĒü¼ ĒÜ©ņ£©, aļŖö ņÜ®ņ£ĄļČĆņØś ĒÅŁ, bļŖö fluxņØś Ļ╣ŖņØ┤, cļŖö fluxņØś ņĀäņ▓┤ ĻĖĖņØ┤ņØ┤ļ®░, c

f, rņØĆ heat fluxņØś ņĀäĒøä ĻĖĖņØ┤ļź╝ ņØśļ»ĖĒĢ£ļŗż. ņÜ®ņĀæ ņåŹļÅäļŖö ņŗżņĀ£ welding recordļź╝ ĻĘĖļīĆļĪ£ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░ ĒÅēĻĘĀ 1.9mm/sņØ┤ļŗż. Weld pathļĪ£ ņÜ®ņĀæņäĀņØä ņäżņĀĢĒĢśĻ│Ā weld fillerļĪ£ ņÜ®ņĀæ ņÖĆņØ┤ņ¢┤Ļ░Ć ļ¬©ņ×¼ļĪ£ ņØ┤Ē¢ēļÉśļŖö Ļ▓āņØä ĻĄ¼ĒśäĒĢśņśĆļŗż

7).

Fig.┬Ā6

GoldakŌĆÖs double ellipsoidal heat flux distribution

4,5)

GTAWņÖĆ FCAWņØś ņÜ®ņĀæ ĒÜ©ņ£©ņØĆ AtkinsĻ░Ć ņĀ£ņĢłĒĢ£ 80%ļź╝ Ļ░ĆņĀĢĒĢśņśĆļŗż. ĻĘĖļ”¼Ļ│Ā ĒĢ┤ņäØņŚÉ ņé¼ņÜ®ĒĢ£ ņ×ģņŚ┤ ļ│ĆņłśļŖö

Table 2ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. Heat fluxņØś Ļ░ü ĻĖĖņØ┤ļŖö ņŗżņĀ£ hub connectorņØś ņÜ®ņĀæ ĒśäņןņŚÉņä£ ņ¦üņĀæ Ļ│äņĖĪĒĢśņŚ¼ ņĀĢĒĢśņśĆļŗż.

Table┬Ā1

Pipe and hug flange material and dimension

|

GRAYLOC |

6GR52 (6inch) |

10H76 (10inch) |

|

Component |

Hub flange |

Pipe |

Hub flange |

Pipe |

|

Material |

ASTM A694 F65 |

ASTM A333 Gr.6 |

ASTM A694 F65 |

ASTM A333 Gr.6 |

|

Outer diameter (OD) |

291.3mm |

170.8mm |

406.5mm |

273.7mm |

|

Thickness |

19.6mm |

19.6mm |

32.1mm |

32.1mm |

Table┬Ā2

Detail dimension of weld heat flux

|

Welding process |

a |

b |

cf

|

cr

|

|

GTAW |

2.5mm |

3mm |

3mm |

6mm |

|

FCAW |

7mm |

7mm |

4.5mm |

9mm |

2.4 ņÜ®ņĀæ ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ ļ│Ćņłś

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņŚ░Ļ▓░ ņÜ®ņĀæņŚÉņä£ ļāēĻ░ü 5ņŗ£Ļ░ä Ēøä, ņĄ£ņóģ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢļ¤ēņØä ļŗżņ¢æĒĢ£ ņÜ®ņĀæ ļ│ĆņłśņŚÉ ļö░ļØ╝ ņłśņ╣śĒĢ┤ņäØņ£╝ļĪ£ ĻĄ¼ĒĢśņŚ¼ ļ│ĆĒśĢņØ┤ Ļ░ÉņåīļÉśļŖö ņĄ£ņĀüņØś ņÜ®ņĀæ ņĪ░Ļ▒┤ņØä ļÅäņČ£ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

Table 3Ļ│╝ Ļ░ÖņØ┤ Ļ░ü ļ│ĆĒśĢļ¤ēņØä ņĄ£ņåīļĪ£ ĒĢśļŖö ņŻ╝ņÜö Ļ│ĄņĀĢļ│ĆņłśņØĖ ņÜ®ņĀæ ļ░®Ē¢ź, Ļ░ĆņĀæ ņ£Āļ¼┤, root gap, ņÜ®ņĀæ Ļ│Ąļ▓ĢņØś ņĪ░Ļ▒┤ņØä ļ░śņśüĒĢśņŚ¼ 6, 10inch hub flangeņŚÉ ļīĆĒĢśņŚ¼ ņłśņ╣śĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļśÉĒĢ£, ļ│Ė ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśļ®┤ņä£ hug faceņØś leakageņÖĆ Ļ┤ĆļĀ©ļÉ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņāØņé░ņä▒Ļ│╝ ņÜ®ņĀæ ĒÜ©ņ£©ņØś ņĖĪļ®┤ņŚÉņä£ ņŗżņĀ£ ĒśäņןņŚÉņä£ ļ│Ė ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢ£ ļ│ĆĒśĢ ņĀĆĻ░É Ļ┤ĆļĀ© ņ¦Ćņ╣© ļō▒ņØä ņłśļ”ĮĒĢśļŖöļŹ░ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢśņśĆļŗż.

Table┬Ā3

Details of FE studies performed

|

No. |

Identification |

Details |

|

1 |

Weld path direction |

2-path |

|

2 |

4-path normal |

|

3 |

4-path abnormal |

|

4 |

Tack welds |

Presence |

|

5 |

Absence |

|

6 |

Root gap |

2mm |

|

7 |

3mm |

|

8 |

4mm |

|

9 |

Welding process |

GTAW |

|

10 |

GTAW + FCAW |

2.5 Acceptance criteria

Hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņÜ®ņĀæņ£╝ļĪ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØ┤ ļ░£ņāØĒĢ£ Ļ▓ĮņÜ░, ASME B16.5-2017

8) ĻĘ£ņĀĢņŚÉ ļö░ļØ╝ ņłśņĀĢ ņŚ¼ļČĆĻ░Ć Ļ▓░ņĀĢļÉ£ļŗż. ASME B16.5ļŖö Ļ░Ćņן ļīĆĒæ£ņĀüņØĖ flange ĻĄŁņĀ£ ĻĘ£Ļ▓®ņ£╝ļĪ£ Class 2500 ņĢĢļĀźņŚÉņä£ļŖö ņĄ£ļīĆ 12inch Ļ╣īņ¦Ćļ¦ī ĻĘ£Ļ▓®ņØä ņĀ£Ļ│ĄĒĢ£ļŗż. ļö░ļØ╝ņä£ 12inchļź╝ ņ┤łĻ│╝ĒĢśļŖö Ļ▓ĮņÜ░ ņäżĻ│ä ļ░Å ņāØņé░ Ļ┤ĆņĀÉņŚÉņä£ ņĀüņÜ®ņä▒ Ļ▓ĆĒåĀĻ░Ć ņłśĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ASME B16.5ņØś ŌĆ£7.3 FacingsŌĆØņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ĒÅēĒ¢ēļÅä ĻĖ░ņżĆņŚÉ ļö░ļź┤ļ®┤, ĒĢ┤ņäØ ļīĆņāüņØĖ hub flangeļŖö 6, 10inch ņØ┤ļ»ĆļĪ£ faceņØś ĒÅēĒ¢ēļÅäĻ░Ć 0.5ļÅä ņØ┤ĒĢśļź╝ ļ¦īņĪ▒ĒĢĀ Ļ▓ĮņÜ░, leakageĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖöļŗżĻ│Ā Ļ░ĆņĀĢĒĢśĻ│Ā leakage test ļ░Å Ļ│Ąņé¼ļź╝ ņ¦äĒ¢ēĒĢ£ļŗż. Hub connectorņŚÉļŖö 2Ļ░£ņØś hub faceĻ░Ć clampļĪ£ ņ▓┤Ļ▓░ļÉśļŖö Ļ▓āņØ┤ļ»ĆļĪ£ ĒĢ£ ļ®┤ņØś hub faceļŖö 0.5ļÅäņØś ļ░śņØĖ 0.25ļÅäļź╝ ļ¦īņĪ▒ĒĢ┤ņĢ╝ĒĢ£ļŗż.

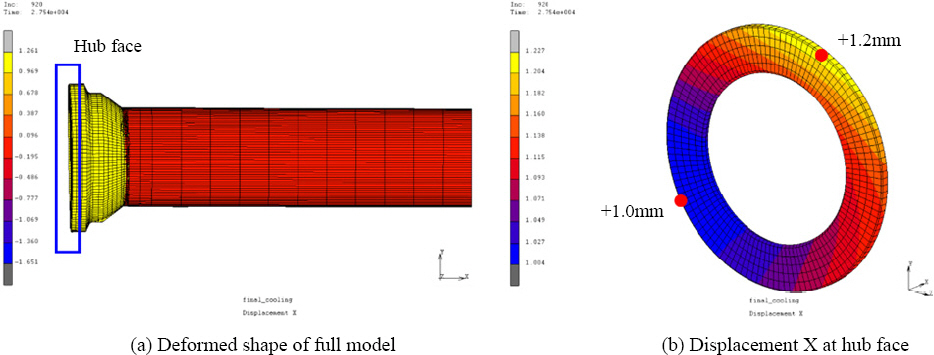

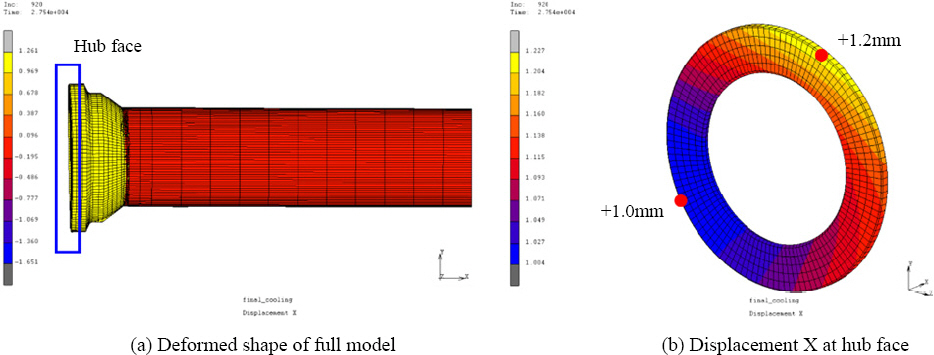

Fig. 7ņØĆ 10inch hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņŚ░Ļ▓░ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢ£ Ēøä, ņÜ®ņĀæ ļ│ĆĒśĢņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż.

Fig. 7ņØś (b)ņÖĆ Ļ░ÖņØ┤ ņøÉņŻ╝ ļ░®Ē¢źņ£╝ļĪ£ Ļ░üĻ░ü ļŗżļźĖ ņÜ®ņĀæ ņłśņČĢņŚÉ ņØśĒĢ┤ hub faceņØś Ļ║Šņ×äņØ┤ ļ░£ņāØĒĢśņśĆĻ│Ā ĻĘĖ Ļ░ÆņØä ņĖĪņĀĢĒĢśņŚ¼ ASME B16.5ņØś ĒÅēĒ¢ēļÅä ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢśļŖöņ¦Ć ņŚ¼ļČĆļź╝ ĒīÉļŗ©ĒĢśņśĆļŗż.

Fig. 7ņØĆ ņĄ£ņóģ ļ│ĆĒśĢ Ļ░ÆņØ┤ ņĢĮ 0.03ļÅäļĪ£ ĒŚłņÜ® ĻĖ░ņżĆņØä ļ¦īņĪ▒ĒĢ£ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤

Table 3ņØś 10Ļ░Ćņ¦Ć caseņŚÉ ļīĆĒĢśņŚ¼ ņĢäļלņÖĆ Ļ░ÖņØ┤ ĒÅēĒ¢ēļÅäļź╝ ņĖĪņĀĢĒĢśņŚ¼ ņÜ®ņĀæ ļ│ĆņłśņŚÉ ļö░ļźĖ ņśüĒ¢źļÅäļź╝ ĒīīņĢģĒĢśņśĆļŗż.

Fig.┬Ā7

The result of welding analysis between hub flange and pipe

3. ņÜ®ņĀæ ļ│ĆĒśĢ ņĀ£ņ¢┤ ĻĖ░ļ▓Ģ

3.1 ļ│ĆņłśņŚÉ ļö░ļźĖ ņÜ®ņĀæ ļ│ĆĒśĢļ¤ē

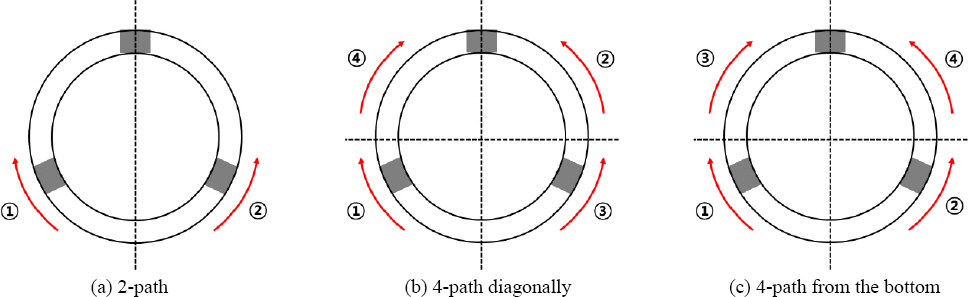

3.1.1 ņÜ®ņĀæ ļ░®Ē¢ź

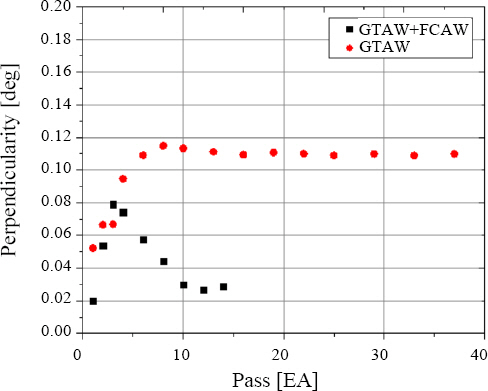

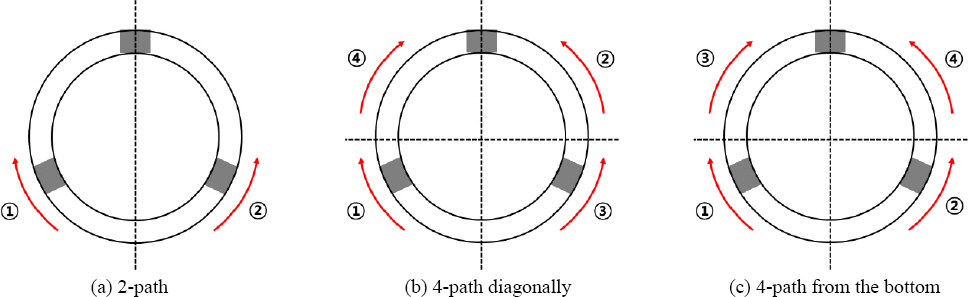

ņĢäļלņÖĆ Ļ░ÖņØ┤ ņÜ®ņĀæ ļ░®Ē¢źņŚÉ ņØśĒĢ£ hub faceņØś ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ņä£ 6inch hub flangeņŚÉ ļīĆĒĢśņŚ¼

Fig. 8ņŚÉ ļö░ļØ╝ weld-pathļź╝ 2Ļ░£, 4Ļ░£, 4Ļ░£ ĻĘĖļ”¼Ļ│Ā ņł£ņä£ļź╝ ļ│ĆĻ▓ĮĒĢśņŚ¼ ĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. (a)ļŖö ņóīņÜ░ ĒĢ£ļ▓łņö® ļ▓łĻ░łņĢä ņÜ®ņĀæĒĢ£ Ļ▓āņØ┤Ļ│Ā (b)ļŖö pathļź╝ 4Ļ░£ļĪ£ ļéśļłäņ¢┤ ļīĆĻ░üņäĀņ£╝ļĪ£ ņÜ®ņĀæĒĢśņśĆļŗż. (c)ļŖö 4Ļ░£ pathļĪ£ ļéśļłäņ¢┤ ņĢäļלļČĆĒä░ ņóīņÜ░ļĪ£ ņÜ®ņĀæĒĢśĻ│Ā ņ£ŚļČĆļČäļÅä ņóīņÜ░ļĪ£ ņÜ®ņĀæĒĢśļŖö ņł£ņä£ļĪ£ ĒĢ┤ņäØĒĢśņśĆļŗż. ņÜ®ņĀæ ļ░®Ē¢ź ņÖĖņŚÉ Ļ░ĆņĀæņØś ĻĖĖņØ┤, ņ£äņ╣ś, ņ×ģņŚ┤ļ¤ē, ĻĄ¼ņĪ░ņĀü Ļ▓ĮĻ│äņĪ░Ļ▒┤ ļō▒ņØä ĒżĒĢ©ĒĢ£ ļŗżļźĖ ļ¬©ļōĀ ļ¦żĻ░£ļ│ĆņłśļŖö ņĢäļל 3Ļ░Ćņ¦Ć ņĪ░Ļ▒┤ ļ¬©ļæÉ ļÅÖņØ╝ĒĢśļŗż.

Fig.┬Ā8

Comparison of perpendicularity in hub flange face depending on welding direction

Fig. 9ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ņØ╝ļ░śņĀüņØĖ ļ░░Ļ┤ĆņØś Ēæ£ņżĆĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ hub connectorņØś ņÜ®ņĀæļÅä 4ļō▒ļČäņØś ļīĆņ╣Ł ņÜ®ņĀæļ▓ĢņØä ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ļ│ĆĒśĢ ņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢśļŗż. ņóīņÜ░ 2-pathļĪ£ ļéśļłäņ¢┤ ņÜ®ņĀæĒĢśļŖö Ļ▓ĮņÜ░ ĒŚłņÜ® ĻĖ░ņżĆņØĆ ļ¦īņĪ▒ĒĢśņ¦Ćļ¦ī ņĢĮ 30%ņØś Ļ░üļ│ĆĒśĢņØ┤ ļŹö ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļŗżļ¦ī, 2-path ņÜ®ņĀæņØś Ļ▓ĮņÜ░, ņāØņé░ņä▒ ņĖĪļ®┤ņŚÉņä£ ņĢĮ 1.5ļ░░ ņ£Āļ”¼ĒĢśļŗż. ļö░ļØ╝ņä£ ņŗżņĀ£ ĒśäņןņŚÉņä£ ļ│Ė ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, pathĻ░Ć ņĀüņ¢┤ ņ×ģņŚ┤ļ¤ēņØ┤ ņĀüņØĆ ņåīĻĄ¼Ļ▓Į ļ░░Ļ┤ĆņŚÉ ļīĆĒĢ┤ņä£ļŖö 2Ļ░Ćņ¦Ć ļ░®ņĢłņØä ļ¬©ļæÉ Ļ│ĀļĀżĒĢśņŚ¼ ņĀĆĻ░É Ļ┤ĆļĀ© ņ¦Ćņ╣©ņØä ĒĢ®ļ”¼ņĀüņ£╝ļĪ£ ņłśļ”ĮĒĢĀ Ļ▓āņØä ĻČīņןĒĢ£ļŗż.

Fig.┬Ā9

Comparison of perpendicularity in hub flange face depending on welding direction

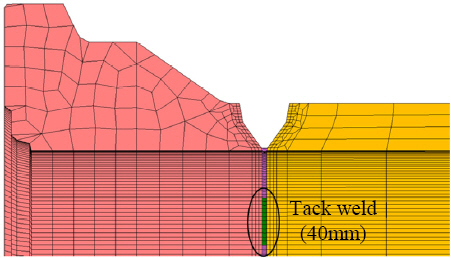

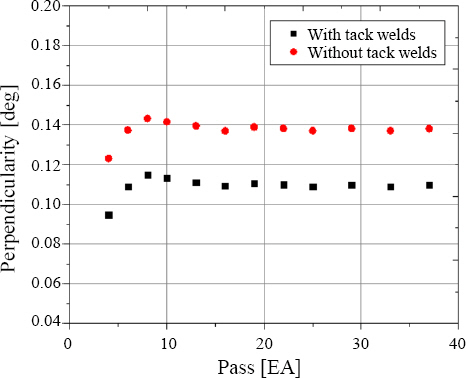

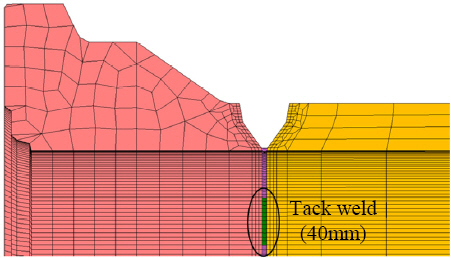

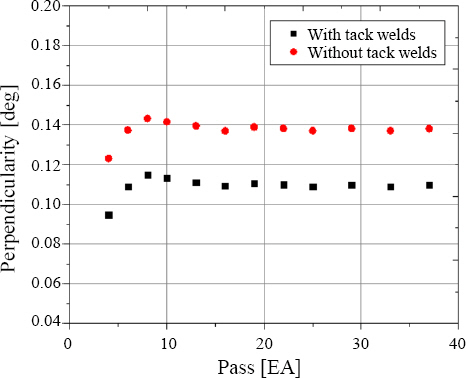

3.1.2 Ļ░ĆņĀæ(Tack welds) ņ£Āļ¼┤

Ļ░ĆņĀæņØ┤ hub faceņØś ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ▓ĆĒåĀĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 10inch hub flangeņŚÉ ļīĆĒĢ┤ Ļ░ĆņĀæ 40mmļź╝ ņøÉņŻ╝ņØś 120ļÅä Ļ░äĻ▓®ņ£╝ļĪ£ 3Ļ││ ņĀüņÜ®ĒĢ£ ļÆż ĻĘĖļīĆļĪ£ ņ£Āņ¦ĆĒĢśņŚ¼ ņ┤łņĖĄņØä ĻĄ¼ņä▒ĒĢśļÅäļĪØ ņÜ®ņĀæĒĢ£ Ļ▓āĻ│╝ Ļ░ĆņĀæļČĆņØś Ļ░Ģņä▒ņØä ņĄ£ņåīļĪ£ ļé«ņČ░ ņ┤łņĖĄņØä ņÜ®ņĀæĒĢśļŖö ĒĢ┤ņäØ ĻĖ░ļ▓Ģ ļæÉ Ļ░Ćņ¦Ć Ļ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśņśĆļŗż. ņŗżņĀ£ļĪ£ ĒśäņŚģņŚÉņä£ Ļ░ĆņĀæņØ┤ ņŚåļŖö Ļ▓ĮņÜ░, ņ┤łĻĖ░ņŚÉļŖö Ļ░ĆņĀæņØä ņāØņä▒ĒĢ£ ņāüĒā£ņŚÉņä£ Ļ░ĆņĀæņØä ĒĢśļéśņö® ņĀ£Ļ▒░ĒĢśļ®┤ņä£ ņ┤łņĖĄ ņÜ®ņĀæņØä ņ¦äĒ¢ēĒĢ£ļŗż. Ļ░ĆņĀæņØĆ ĻĘĖ ĻĖĖņØ┤Ļ░Ć ļ│Ė ņÜ®ņĀæņŚÉ ļ╣äĒĢ┤ Ēø©ņö¼ ņ¦¦ĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ┤ņśüĒ¢źļČĆĻ░Ć Ļ▓ĮĒÖöļÉśĻĖ░ ņēĮĻ│Ā Ļ░ĆņĀæņØś ņŗ£ņóģļŗ©ļČĆļŖö Ļ▓░ĒĢ© ļ░£ņāØ Ļ░ĆļŖźņä▒ņØ┤ ļåÆņ£╝ļ»ĆļĪ£ Ļ░ĆņĀæņØä ņĀ£Ļ▒░ĒĢśņŚ¼ ņÜ®ņĀæĒĢśļŖö Ļ▓āļÅä ņØ╝ļ░śņĀüņØĖ Ļ│Ąļ▓ĢņØ┤ļŗż.

Ļ░ĆņĀæņØ┤ ņ׳ļŖö Ļ▓ĮņÜ░ ĒĢ┤ņäØ ĻĖ░ļ▓ĢņØĆ ņāüņÜ® ĒöäļĪ£ĻĘĖļשņØĖ MSC Marc (2014)ņØś deactivation ņśĄņģś

9)ņØä ņ┤łņĖĄņÜ®ņĀæņŚÉ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤Ļ▓āņØĆ ņÜöņåīļ¦Ø ņāØņä▒ ļ░®ļ▓Ģ(element birth method)ņØ┤ļØ╝Ļ│ĀļÅä

10) ĒĢśļŖöļŹ░ ņŗżņĀ£ ņÜ®ņĀæ Ļ│╝ņĀĢĻ│╝ ņ£Āņé¼ĒĢ£ ņןņĀÉņØ┤ ņ׳ļŗż. Ļ░ĆņĀæļČĆļŖö ĒśĢņāüĻ│╝ Ļ░Ģņä▒ņØä ĻĘĖļīĆļĪ£ ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳Ļ│Ā deactivation ļÉ£ ņ┤łņĖĄņØä ĒĢ┤ņäØ ņżæņŚÉ ņāØņä▒ĒĢśņŚ¼ 3ĒÜīņŚÉ Ļ▒Ėņ│É ņ░©ļĪĆļĪ£ ņś¼ļ”¼ļŖö ĻĖ░ļ▓ĢņØ┤ļŗż.

Ļ░ĆņĀæņØ┤ ņŚåļŖö Ļ▓ĮņÜ░ļŖö Ļ░ĆņĀæļČĆņŚÉ MSC MarcņØś quiet weld filler ņśĄņģś

9)ņØä ņĀüņÜ®ĒĢśņŚ¼ Ļ░ĆņĀæļČĆņØś ĒśĢņāüņØĆ ņ£Āņ¦ĆĒĢśļÉś Ļ░Ģņä▒ņØä ņĄ£ņåīļĪ£ Ļ░ĆņĀĢĒĢśņŚ¼ ņÜ®ņĀæĒĢśļŖö ĒĢ┤ņäØ ĻĖ░ļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆļŗż. ņØ┤ ĻĖ░ļ▓ĢņØĆ ŌĆ£ĒÅēņś© ņÜöņåīļ¦Ø ļ░®ļ▓Ģ(quiet element method)ŌĆØņØĖļŹ░

10) ņÜ®ņĀæ ļ╣äļō£ ĒśĢņāüņØä ņČöĻ░ĆņĀüņ£╝ļĪ£ ņĀ£Ļ▒░ ļ░Å ņāØņä▒ĒĢśņ¦Ć ņĢŖĻ│Ā, ņ×äņØśņØś ņś©ļÅä(ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 1500┬░C ļČĆņŚ¼)ņŚÉņä£ Ļ░ÉņåīļÉ£ ņ×¼ļŻī ļ¼╝ņä▒ņØä Ļ░Ćņ¦ĆļÅäļĪØ ņäżņĀĢĒĢ£ ļÆż, ņĀĢņāü ņś©ļÅä ļČäĒżņÖĆ ļ¼╝ņä▒ņ╣śļź╝ ņł£ņ░©ņĀüņ£╝ļĪ£ ļČĆņŚ¼ĒĢśņŚ¼ ĒÖ£ņä▒ĒÖö ņŗ£ĒéżļŖö ļ░®ļ▓ĢņØ┤ļŗż. Ļ░ĆņĀæņØś ņ£Āļ¼┤ ņÖĖņŚÉ ļéśļ©Ėņ¦Ć ņĪ░Ļ▒┤ņØĆ ļ¬©ļæÉ ļÅÖņØ╝ĒĢśĻ▓ī ņ£Āņ¦ĆĒĢśņśĆļŗż.

Fig. 11ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ Ļ░ĆņĀæņØä ņ£Āņ¦ĆĒĢśņŚ¼ ņÜ®ņĀæĒĢśļŖö Ļ▓ĮņÜ░, ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØ┤ 25% ņĀüņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ļ░░Ļ┤ĆņØś ļ│Ė ņÜ®ņĀæ ņĀäņŚÉ fit-upņØä ņ£äĒĢ┤ Ļ░ĆņĀæņØä ĒĢśļ®░, Ļ░ĆņĀæņŚÉ ņØśĒĢ┤ Ļ░Ģņä▒ņØ┤ ĒÖĢļ│┤ļÉśļ®┤ ņÜ®ņĀæņŚÉ ņØśĒĢ£ ņłśņČĢ ļ│ĆĒśĢņØä ņ¢ĄņĀ£ĒĢśļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż. ļö░ļØ╝ņä£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØä Ļ░Éņåīņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ░ĆņĀæņØä ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ ĒÜ©ņ£©ņĀüņØ┤ļŗż.

Fig.┬Ā10

Hub connector with tack welds

Fig.┬Ā11

Comparison of perpendicularity in hub flange face depending on tack welds

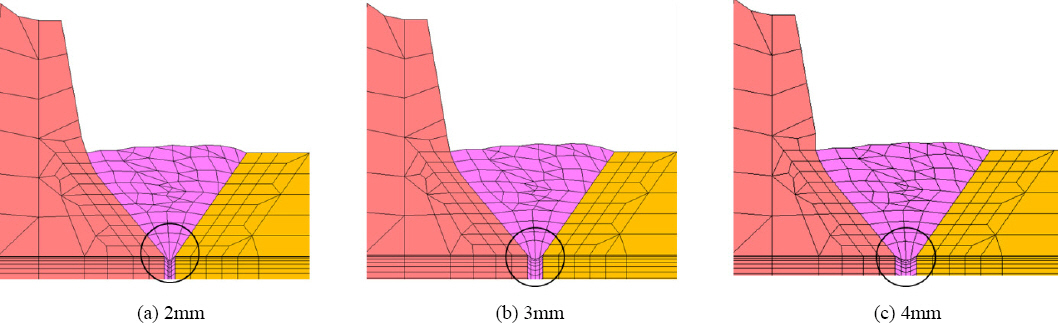

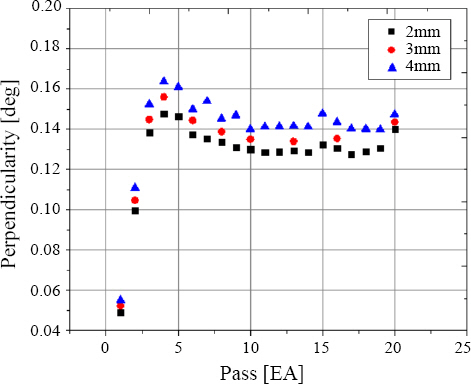

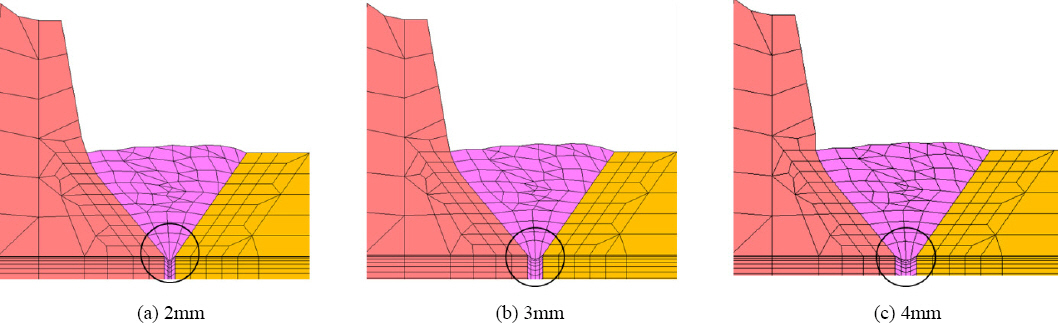

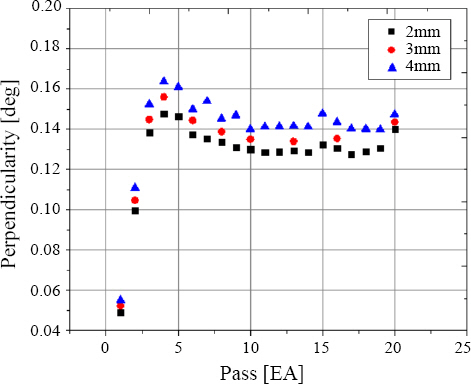

3.1.3 Root gap

Root gapņØ┤ hub faceņØś ĒÅēĒ¢ēļÅäņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ▓ĆĒåĀĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 6inch hub flangeņŚÉ ļīĆĒĢ┤ Ļ░ĆņĀæņØś Ēü¼ĻĖ░ ļ░Å ņ£äņ╣ś, ņ×ģņŚ┤ļ¤ē, ĻĄ¼ņĪ░ņĀü Ļ▓ĮĻ│äņĪ░Ļ▒┤ ļō▒ņØä ĒżĒĢ©ĒĢ£ ļŗżļźĖ ļ¬©ļōĀ ļ¦żĻ░£ļ│ĆņłśļŖö ņĢäļל 3Ļ░Ćņ¦Ć ņĪ░Ļ▒┤ņŚÉņä£ ļ¬©ļæÉ ļÅÖņØ╝ĒĢśĻ▓ī ņ£Āņ¦ĆļÉśĻ│Ā

Fig. 12ņÖĆ Ļ░ÖņØ┤ root gapņØś Ļ▒░ļ”¼ļ¦īņØä 2, 3, 4mmļĪ£ ļ│ĆĻ▓ĮĒĢśņŚ¼ ĒĢ┤ņäØĒĢśņśĆļŗż.

4mm ņØ┤ĒĢśņØś root gapņØĆ ņČĢļ░®Ē¢ź ļ│ĆĒśĢ ļ░Å hub flange faceņØś ĻĖ░ņÜĖĻĖ░ņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ņĢŖņ£╝ļ®░, ĒŚłņÜ® criteriaņØĖ 0.5ļÅäļź╝ ļ¬©ļæÉ ļ¦īņĪ▒ĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. Root gapņØ┤ 2mmņŚÉņä£ 4mmļĪ£ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ hub faceņØś ĻĖ░ņÜĖĻĖ░ ļ│ĆĒśĢņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż. ņØ┤Ļ▓āņØĆ ņĢäļל ņŗØ (4)ņ£╝ļĪ£ ņäżļ¬ģĒĢĀ ņłś ņ׳ļŗż.

Fig.┬Ā12

ņŚ¼ĻĖ░ņä£ KļŖö Ļ░Ģņä▒, EļŖö YoungŌĆÖs modulus, AļŖö ļŗ©ļ®┤ņĀü, LņØĆ ĻĖĖņØ┤ ņØ┤ļŗż. ņ£äņØś ņĀĢņØśņÖĆ Ļ░ÖņØ┤ Ļ░ĆņĀæņØś Ļ░Ģņä▒(K)ņØĆ Ļ░ĆņĀæņØś ņČĢ ļ░®Ē¢ź ĻĖĖņØ┤(L)ņÖĆ ļ░śļ╣äļĪĆ ĒĢ£ļŗż. Ļ░ĆņĀæņØś ņČĢ ļ░®Ē¢ź ĻĖĖņØ┤ļŖö root gapņŚÉ ļö░ļØ╝ ņ”ØĻ░ĆĒĢśļ»ĆļĪ£ Ļ░ĆņĀæņØś Ļ░Ģņä▒ņØ┤ Ļ░ÉņåīĒĢ£ļŗż. ĻĘĖļ”¼Ļ│Ā ļé«ņØĆ Ļ░Ģņä▒ņØś Ļ░ĆņĀæņØĆ ļÅÖņØ╝ĒĢ£ ĒĢśņżæņŚÉņä£ ļŹö ļåÆņØĆ ļ│ĆĒśĢņØä ņĢ╝ĻĖ░ņŗ£Ēé©ļŗż. ļö░ļØ╝ņä£ root gapņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ hub faceņØś ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØĆ ņ”ØĻ░ĆĒĢ£ļŗż.

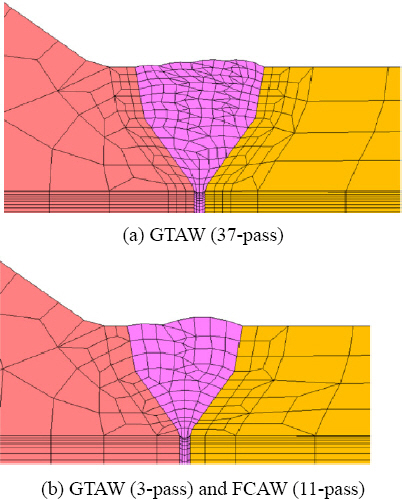

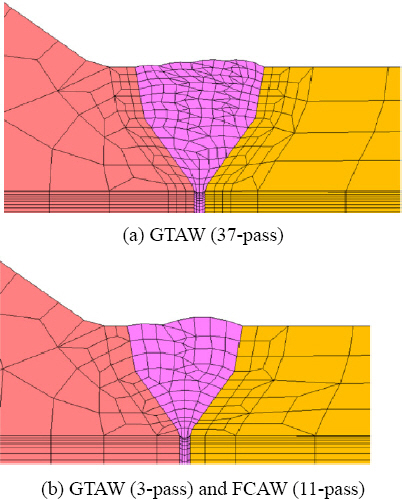

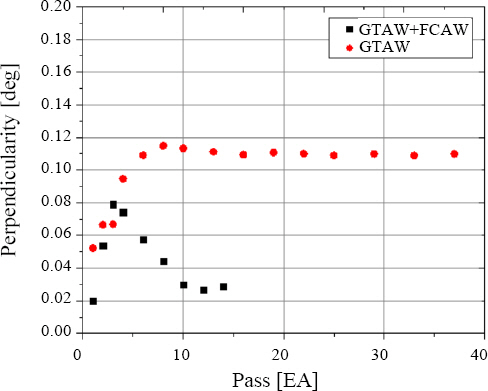

3.1.4 ņÜ®ņĀæ Ļ│Ąļ▓Ģ

Fig. 14ņØĆ 10inch hub connectorņØś ņÜ®ņĀæ Ļ│Ąļ▓ĢņŚÉ ļö░ļźĖ ļ╣äļō£ ĒśĢņāüņØä ļéśĒāĆļéĖļŗż. ņØ┤ ĒśĢņāüņØĆ ņŗżņĀ£ ņÜ®ņĀæ ļŗ©ļ®┤ņØä ņ░ĖĻ│ĀĒĢśņŚ¼ ļÅÖņØ╝ĒĢśĻ▓ī ļ¬©ļŹĖļ¦üĒĢ£ Ļ▓āņØ┤ļŗż. (a)ļŖö 10inch hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņÜ®ņĀæņŚÉņä£ ņł£ņłśĒĢśĻ▓ī GTAWļ¦īņØä ņĀüņÜ®ĒĢ£ Ļ▓āņØ┤Ļ│Ā, (b)ļŖö ņ┤łņĖĄņØä ņāØņä▒ĒĢśļŖö 3-passļŖö GTAWļź╝ ņĀüņÜ®ĒĢśĻ│Ā ļéśļ©Ėņ¦Ć 11-passļŖö FCAWļź╝ ņĀüņÜ®ĒĢ£ Ļ▓āņØ┤ļŗż.

Fig.┬Ā13

Comparison of perpendicularity in hub flange face depending on root gap

Fig.┬Ā14

Welding detail depending on welding process in 10inch hub flange

ņØ╝ļ░śņĀüņ£╝ļĪ£ GTAWļŖö FCAW ļ│┤ļŗż ļÅÖņØ╝ ņČ£ļĀźņŚÉļäłņ¦ĆņŚÉņä£ ņĢäĒü¼ĒÜ©ņ£©ņØ┤ ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ ņ×ģņŚ┤ļ¤ēņØ┤ ļÅÖņØ╝ĒĢśļŹöļØ╝ļÅä ņ£ĀĒÜ© ņ×ģņŚ┤ļ¤ēņØ┤ ļé«ņĢä ļ│ĆĒśĢņØ┤ ņĀüĻ▓ī ļ░£ņāØĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż

11). ņ£ĀĒÜ© ņ×ģņŚ┤ļ¤ēņØ┤ ņĀüņ£╝ļ®┤ ņÜ®ņ░®ņåŹļÅäĻ░Ć ļåÆņĢä ņĀüļŗ╣ĒĢ£ ņÜ®ņ░® ļŗ©ļ®┤ņĀüņØ┤ ĒśĢņä▒ļÉśĻ│Ā ļ│ĆĒśĢņØä ņżäņØ╝ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī hub flange ņÜ®ņĀæņØś Ļ▓ĮņÜ░, GTAWņØś ņÜ®ņĀæ pass ņłśĻ░Ć FCAW Ļ│Ąļ▓Ģ ļīĆļ╣ä 23-passļĪ£ ņĢĢļÅäņĀüņ£╝ļĪ£ ļ¦ÄņĢä ļłäņĀü ņ×ģņŚ┤ļ¤ēņØ┤ Ēø©ņö¼ ļ¦ÄņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig. 15ņŚÉņä£ ņ┤łņĖĄ ņāØņä▒ņØä ņ£äĒĢ£ 3-pass Ļ╣īņ¦ĆņØś GTAW ņÜ®ņĀæņŚÉ ņØśĒĢ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØĆ Ļ▒░ņØś ļÅÖņØ╝ĒĢśļéś, ņĄ£ņóģ ņÜ®ņĀæ Ēøä, ļ│ĆĒśĢļ¤ēņØĆ 3.8ļ░░Ļ░Ć ļŹö ļ░£ņāØĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳, FCAW Ļ│Ąļ▓Ģņ£╝ļĪ£ ļ│ĆĻ▓ĮļÉśļŖö 4ļ▓łņ¦Ė passņŚÉņä£ ļ│ĆĒśĢļ¤ēņØ┤ ņĀÉņĀÉ Ļ░ÉņåīĒĢśļŖöļŹ░, ņØ┤Ļ▓āņØĆ FCAWņØś ņ£ĀĒÜ©ņ×ģņŚ┤ļ¤ēļ│┤ļŗż GTAWņØś ņÜ®ņĀæ ņåŹļÅäņÖĆ ļłäņĀü ņ×ģņŚ┤ļ¤ēņØś ņśüĒ¢źņØ┤ ļŹö Ēü¼ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļö░ļØ╝ņä£ Ļ░ü passņØś ņ£ĀĒÜ©ņ×ģņŚ┤ļ¤ē ļ│┤ļŗż ļłäņĀü ņ×ģņŚ┤ļ¤ēņØ┤ hub faceņØś ļ│ĆĒśĢņŚÉ ļŹö ņ¦Ćļ░░ņĀüņØ┤ļ»ĆļĪ£ GTAW+FCAWĻ░Ć ļ│ĆĒśĢņØä ņżäņØ╝ ņłś ņ׳ļŖö ņÜ®ņĀæ Ļ│ĄņĀĢņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ņāØņé░ņä▒ ņĖĪļ®┤ņŚÉņä£ļÅä GTAW+FCAW Ļ│Ąļ▓ĢņØ┤ ņÜ®ņĀæ ņåŹļÅäļź╝ Ļ│ĀļĀżĒĢśļ®┤, ņĢĮ 3ļ░░ ņØ┤ņāü ļ╣ĀļźĖ Ļ▓āņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż.

Fig.┬Ā15

Comparison of perpendicularity in hub flange face depending on welding process

4. Ļ▓░ ļĪĀ

ĒĢ┤ņ¢æ Ļ│Ąņé¼ņŚÉņä£ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö hub flangeņÖĆ ļ░░Ļ┤ĆņØś ņŚ░Ļ▓░ ņÜ®ņĀæ ņŗ£, ņÜ®ņĀæ ņłśņČĢņŚÉ ņØśĒĢ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØä ņĀĆĻ░ÉĒĢśļŖö Ļ│ĄņĀĢ ļ│ĆņłśļōżņØś ĒÜ©Ļ│╝ļź╝ ņłśņ╣śĒĢ┤ņäØņØä ĒåĄĒĢ┤ Ļ▓Ćņ”ØĒĢśņśĆļŗż.

1) ņØ╝ļ░ś ļ░░Ļ┤ĆņØś ņÜ®ņĀæĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ hub connectorļÅä 4ļō▒ļČä ļīĆņ╣Ł ņÜ®ņĀæļ▓Ģ(4-path diagonally)ņØä ņé¼ņÜ®ĒĢśļŖö Ļ▓āņØ┤ ļ│ĆĒśĢ ņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢśļŗż. ļŗżļ¦ī, ņāØņé░ņä▒ņØś ĒÜ©ņ£©ņØä Ļ│ĀļĀżĒĢ£ļŗżļ®┤ ņ×ģņŚ┤ņØ┤ ņĀüņØĆ ņåīĻĄ¼Ļ▓Į ļ░░Ļ┤ĆņŚÉņä£ļŖö 2ļō▒ļČä ņóīņÜ░ ņÜ®ņĀæļÅä Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

2) Ļ░ĆņĀæņŚÉ ņØśĒĢ┤ Ļ░Ģņä▒ņØ┤ ĒÖĢļ│┤ļÉśļ®┤ ņÜ®ņĀæ ņłśņČĢņŚÉ ņØśĒĢ£ ļ│ĆĒśĢņØ┤ ņ¢ĄņĀ£ļÉśļ»ĆļĪ£ ĒÅēĒ¢ēļÅä ļ│ĆĒśĢņØś Ļ░Éņåīļź╝ ņ£äĒĢ┤ Ļ░ĆņĀæņØä ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ ļŹö ĒÜ©ņ£©ņĀüņØ┤ļŗż.

3) Root gap Ļ┤ĆļĀ©ĒĢśņŚ¼ ņÜ®ņĀæļČĆņØś ņČ®ļČäĒĢ£ ņÜ®ņ×ģņØä ņČ®ņĪ▒ĒĢśĻĖ░ ņ£äĒĢ┤ root gapņØĆ ņĄ£ņåīĒÖö ļÉśņ¢┤ņĢ╝ĒĢ£ļŗż. Root gapņØ┤ Ēü¼ļ®┤ ĒÜĪļ░®Ē¢ź ņłśņČĢņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā hub faceņØś ņ¦üņ¦äļÅä ļ│ĆĒśĢņØ┤ ņ╗żņ¦äļŗż.

4) GTAWļ¦ī ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░ ļłäņĀü ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ GTAWņÖĆ FCAWļź╝ ĒĢ©Ļ╗ś ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ļ│┤ļŗż ņĢĮ 3.8ļ░░ ļ│ĆĒśĢņØ┤ Ēü¼Ļ▓ī ļ░£ņāØĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ņ┤łņĖĄņØĆ GTAWļź╝ ņĀüņÜ®ĒĢśĻ│Ā ļéśļ©Ėņ¦ĆļŖö FCAWļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņāØņé░ņä▒ņØä ļåÆņØ┤ļŖö Ļ▓āņØ┤ Ēø©ņö¼ ļŹö ņ£Āļ”¼ĒĢśļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒĢ┤ņäØļÉ£ Ļ│ĄņĀĢ ļ│ĆņłśņØś ņóģļźśļŖö Ēśäņ×¼ ņĪ░ņäĀņåīņŚÉņä£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢ£ ļ│ĆĒśĢ ņĀĆĻ░É Ļ┤ĆļĀ© ņ¦Ćņ╣© ļō▒ņØä ņłśļ”ĮĒĢśļŖöļŹ░ ĒÖ£ņÜ® Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print