시편의 진동 신호를 통한 플라즈마 절단 특성 분석

Analysis of Plasma Cutting Characteristics by the Vibration Signal of a Base Material

Article information

Abstract

To secure remote monitoring technology essential for dismantling nuclear power plants, this study measures the vibration signal of a base material using an accelerometer during the plasma arc cutting process, with the current and cutting speed used as variables. Following cutting, root mean square values and a spectrogram are obtained and power spectral density analysis is conducted on the time-series acceleration data. A longitudinal cross-sectional comparison of the base material is also performed. The success or failure of cutting is determined by the vibrational characteristics derived from the cutting process.

1. 서 론

플라즈마 아크 절단(Plamsa Arc Cutting, PAC)은 플라즈마 아크를 이용하여 모재를 용융시키고 용융 금속을 불어내는 절단방식을 말한다. 절단 공정은 컴퓨터 수치 제어(CNC)와 결합하여 절단하는데 사용가능하며 용접 공정과 더불어 핵심 공정으로 활용되고 있다 1,2). 이 중, 원전 해체 관련 산업에서는 2017년 고리 원전 1호기의 영구정지로 인하여 원전 해체에 대한 연구가 활발히 진행되고 있다. Lee et. al.은 원전 해체를 위한 최적 절단 방법을 절단 기술별, 재질별, 두께 별로 분석하였으며, 열적 절단법 중 하나인 플라즈마 아크 절단법을 기계적, 전기적 절단법과 함께 원전 해체 가용 절단 기술로 선정하였다3). 원전의 해체에서 금속 절단의 대상이 되는 것은 원자로 용기(Reactor Vessel, RV), 원전 내부 구조물(Reactor Vessel Internal, RVI), 스팀 발생기(Steam generator) 등이 있는데, 그 중 RVI는 상대적으로 고준위이기 때문에 원격 제어를 통하여 수중에서 절단된다4). 하지만, 세계적으로 원전마다 위치한 환경 및 그 형태가 다르기 때문에 직접적인 해체 이전에 공정에 대한 시뮬레이션이 고려되어야 하며5), 2차 폐기물 발생을 최소화하기 위하여 실제 해체 중 실시간으로 절단을 판별할 수 있는 모니터링 기술이 필수적으로 요구된다.

실시간 모니터링을 통한 품질 판단에 대한 연구는 용접 공정에서 과거부터 현재까지 매우 활발하게 수행되고 있다. Kumar et. al.은 용접 신호(전압 및 전류)를 실시간으로 측정하기 위하여 프로그래밍이 가능한 칩(chip) 기반 내장형 용접 모니터링 시스템을 개발하 였다6). Zhang et. al.은 가스 텅스텐 아크 용접(Gas Tungsten Arc Welding, GTAW)에서 음향 방출 (Acoustic Emission, AE)과 공기 결합 초음파 테스트(Air-coupled Ultrasonic Testing, Air-coupled UT)를 사용하여 용락(burn through)에 대한 모니터링 시스템을 제시하였다7). Kim et. al.은 레이저 용접 에서 용접상태를 모니터링하기 위한 방법으로 플라즈마 방사신호를 수집 후 LWF(Low pass filter)와 FWT (Fast wavelet transform)를 적용하여 실시간 용접 모니터링을 구현하기 위한 방법을 제시하였다8). 4차 산업혁명의 도래와 함께 모니터링 시스템에 AI(Artificial Intelligence)를 활용하는 연구 또한 활발히 진행 중이다. Nazir et. al.은 초음파 용접(Ultrasonic Metal Welding, UMW)에서 변위 신호(Displacement signal), 전원 신호(Power signal), AE 신호(AE signal), 소음 신호(Sound signal)을 수집하여 머신러닝 (Machine Learning, ML) 기반으로 공구 상태 모니터링(Tool Condition Monitoring, TCM) 시스템을 제시하였다9). Fan et. al.은 머신비전 기반 용접 모니터링을 소개하고 이에 기반이 되는 광학 센서 및 필터, 영상처리 기술을 종합적으로 검토하였다10). Hao et. al.은 공간 필터링과 Abbe의 이미지 형성 이론에 기반하여 용접 중 실시간 용융풀 영상 획득 시스템을 제시하였다11).

절단 공정에 대하여, Xue et. al.은 플라즈마 아크 절단 중에 방출되는 소음의 특성을 조사하여 아크 절단 소음 모델을 제안하고 이를 통한 모니터링 시스템에 대한 가능성을 제시하였다12). 하지만, 소음의 경우에는 주변에서 발생하는 노이즈에 의하여 외란이 발생하기 쉽기 때문에 이러한 문제를 해결하기 위하여 다중 마이크 또는 적절한 필터를 적용해야 하는 어려움이 있다 13). 절단 공정에서는 소음 뿐만 아니라 진동 또한 발생 하는데 진동은 소음에 비하여 주변에서 발생하는 외란이 적어 분석에 용이하다. 실례로, Deshpande et. al. 은 절단력(Cutting Force), 모재의 진동, 소음을 통하여 절단면의 표면조도를 예측하는 연구를 수행하였다14).

진동특성을 활용한 이상진단 및 모니터링에 대한 연구 또한 활발히 진행 중이다. 이상진단에 관한 연구로는 풍력발전기의 회전기계를 구성하는 부품의 진동데이터를 이용해서 시스템의 부품고장을 감시 및 진단15), 고속철도차량 감속구동장치를 대상으로 실차시험을 통 한 이상진단 모니터링16), 3축 진동센서를 활용한 주상 변압기 상태 이상 및 진단17) 등이 수행되고 있으며, 모니터링에 대한 연구로는 플라스틱 사출성형공정에서 사출성형 중 금형에 전달되는 진동을 통한 공정 모니터링 18), 절삭력 진동 분석을 통한 절삭 가공조건 모니터링 19), 스핀들진동의 피크주기 분석을 통한 공구상태 모니터링20) 등이 수행되고 있다. 이처럼, 진동 특성을 활용한 이상 진단 및 모니터링이 다양한 분야에 적용되어 연구되고 있으나, 절단 시 발생하는 진동 특성을 활용 하여 모니터링에 대한 연구를 진행한 사례가 없다.

본 연구에서는 플라즈마 절단공정에서는 절단 여부에 따라 절단 가스에서 유발하는 유동소음이 다름을 착안 하여 시편에서 계측되는 가속도 신호가 다를 것이라고 예상하였다. 이를 위해 다양한 조건에서 절단 시 발생 하는 시편의 가속도 신호를 수집하고 주파수 분석하여 절단 우무에 따른 차이점을 발견하였으며, 이러한 특성 을 활용하여 가속도를 사용한 절단 여부를 판단하고자 한다.

2. 실험 구성 및 방법

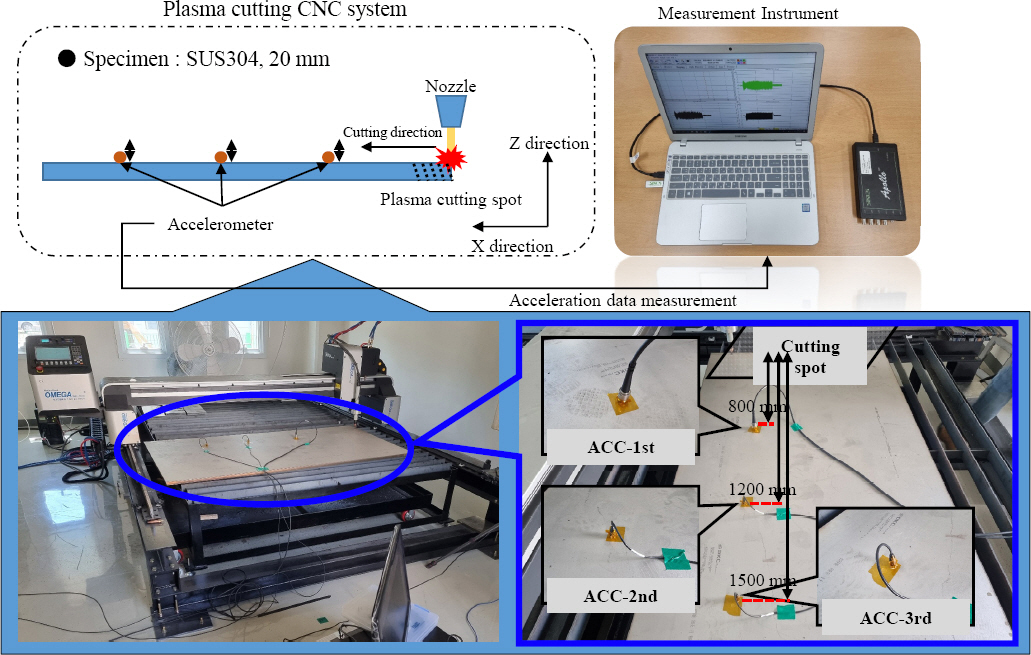

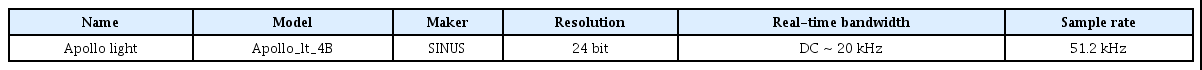

실험 구성은 Fig. 1과 같이 Plasma cutting machine(Hypertherm x65), CNC system, 가속도 측정을 위한 계측장비(Data acquisition equipment), 가속도 센서(Accelerometer)를 사용하였고, 해당 가속도 센서는 절단 시 시편에서의 구조물 진동을 측정하는 용도로 사용하였다. 가속도 센서의 측정 단위는 m/s2이며 설치 위치는 절단부로부터 각각 1.2 m, 1.5 m 간격으로 바닥과 수직한 방향으로 설치하였다. 측정 가속도 데이터의 샘플링 주파수는 절단 시 발생하는 진동을 충분히 측정 할 수 있도록 초당 12.8k개의 가속도 데이터를 측정하며 실험을 수행하였다. 실험에 사용한 계측장비 및 가속도 센서 사양은 Table 1, Table 2에 명시하였으며 실험에 사용된 시편은 20mm 두께의 스테인리스강(STS304)으로 선정하였다. 절단은 edge start 방식으로 시편의 가장자리에서 시작하였다.

3. 실험 결과 및 고찰

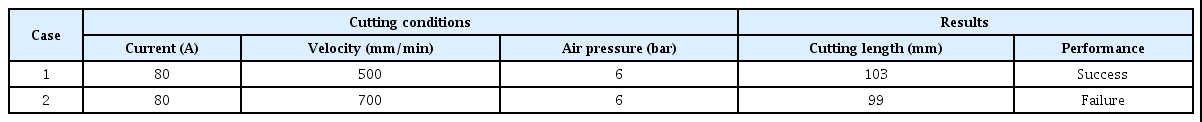

Table 3은 플라즈마 절단 실험 조건과 그에 따른 결과를 표기한 것으로 절단 속도를 주요 변수로 두었을 때, 절단 결과가 다르다는 것을 알 수 있다. 기존의 연구사례를 통해서도 알 수 있듯이 본 연구에서도 절단 시 단위 길이당 입열량과 가스 분사압이 작은 경우 절단이 원활하지만, 일정 조건에 미치지 못하는 경우 절단이 잘 일어나지 못하게 됨을 확인하였다. Fig. 2(a)-(f)는 각각의 조건에서 수행된 시편의 상단면(Top surface), 하단면(Bottom surface), 종단면(Longitudinal cross section)의 형상을 표현한 것으로 Fig. 2(b)에서 보듯이 Case 1의 경우에는 하단면도 kerf가 관찰 되었으며, 절단 시 플라즈마 아크가 시편 전체를 관통 하여 절단이 이루어진 것을 확인할 수 있다. 그러나 Fig. 2(e)를 보면 Case 2의 경우 하단면에 kerf가 형 성되지 않았고, 해당 조건에서는 플라즈마가 관통되지 못하고 하단면까지 절단되지 않은 것을 확인할 수 있다.

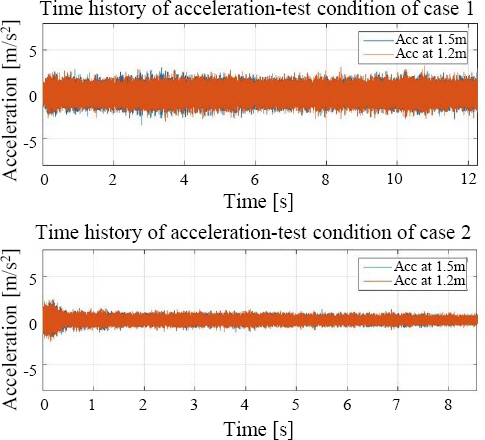

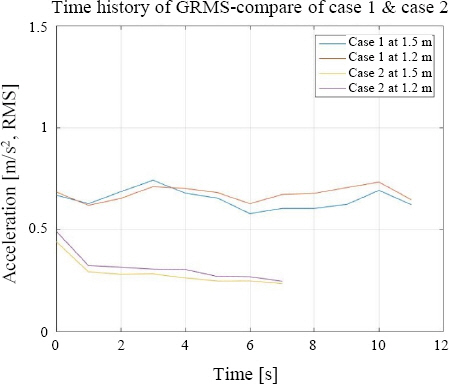

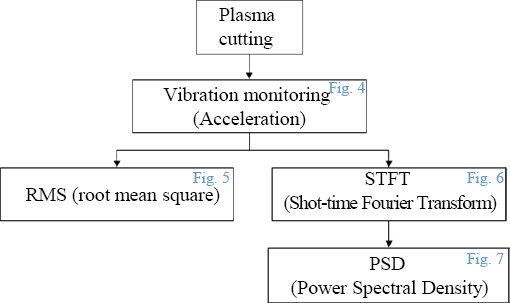

실험 시 계측한 데이터를 분석하기 위해서는 가속도 데이터에 대한 분석 방법이 필요하다. Fig. 4는 시간 영역(Time domain)에서 가속도 데이터를 비교한 것으로 절단이 되지 않은 Case 2의 경우 가속도의 양진 폭(Peak to peak)이 절단이 잘 된 Case 1에 비해서 확연히 감소했음을 확인할 수 있다. Fig. 5는 가속도 데이터의 실효값(RMS, root mean square)의 변화 를 나타낸다. 실효값은 식(1)을 이용해서 계산하였고 가속도 신호의 제곱을 T1과 T2사이 시간에 대해서 샘플링 시간간격 dt에 대해서 적분하여, 시간간격 T1과 T2과 사이 시간으로 나누어 제곱근을 제거한 결과로 가속도 신호와 같이 양과 음이 나오는 신호의 기하평균이라 할 수 있다. 실효값의 물리 값은 원신호와 동일하며, 본 논문에서는 가속도이며 일반적인 통계에서는 표준편차와 동일한 값이다. 계산 시 1초의 간격(T2-T1)으로 전 구간에 걸친 실효값을 구하였다. 이러한 실효값의 변화도 절단이 잘된 Case 1에 비해 Case 2가 현저히 감소된 것을 알 수 있다.

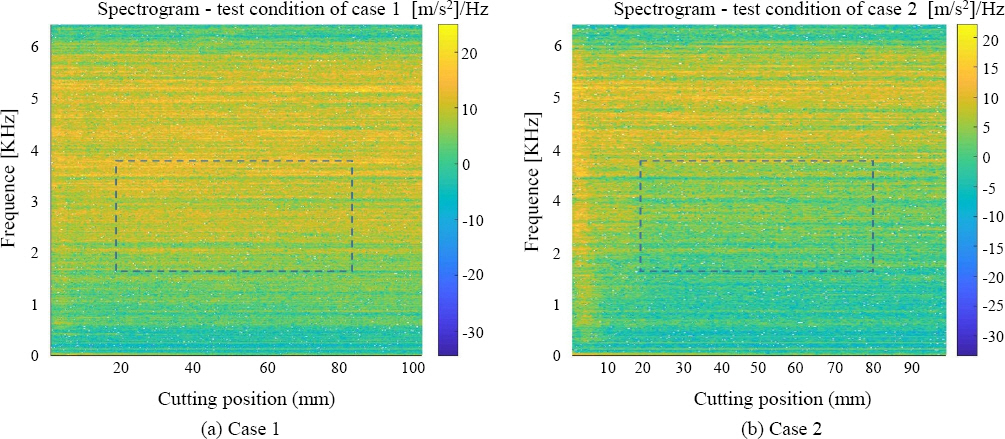

Fig. 6은 주파수 성분을 시간영역에서 분석하기 위해 가속도 데이터를 식(2)~(4)를 사용해서 Spectrogram으 로 변환한 결과이다. 식(2)는 이산 푸리에 변환(Discrete Fourier Transform)을 나타내는 식으로 계측된 이산 신호 데이터에 대한 푸리에 변환을 복소수를 활용한 오일러 공식을 통해 표현하였으며, 푸리에 변환을 사용하면 가속도 a(t) 신호를 분리하여 주파수를 가진 사인함 수들의 조합으로 표현할 수 있고, 어떤 주파수 성분을 갖는지 알 수 있다. 여기서 a(n)은 계측한 가속도 데이터, w(n)은 창함수(Window function)로 푸리에 시리즈를 사용하면서 생기는 이산 푸리에 변환의 누설오차(Leakage error)를 줄여주기 위한 함수이다. 일반적으로 신호의 시작과 끝을 0에 가깝게 만들어 주는 함수를 사용하며, 본 실험에 사용한 식(3)은 Hamming window 함수를 나타낸다. 푸리에 변환 길이는 샘플링 주파수의 절반으로 설정하였고, 50% 중첩하여 계산하 였다. 식(4)는 국소 푸리에 변환(STFT, Short time fourier transform)을 나타내는 식으로 시간신호를 m 개의 중첩되는 신호로 나누어 푸리에 변환을 수행하고 m개의 푸리에 변환 결과를 시간, 주파수, 진폭에 따라 시각화하여 나타낸 것을 의미한다. 일반적으로 비주기 적인 신호의 주파수 성분 변화를 파악할 때 사용하며 본 연구에서는 절단에 따른 시간영역에서 주파수 성분의 변화를 확인하기 위해 사용하였다. Fig. 4 가속도 측정 데이터로 Spectrogram 변환 시 시간에 따른 주파수와 진폭으로 표현되지만, 본 연구에서는 절단 위치에 따른 특성을 분석하기 위해 x축을 시간 대신 절단 위치로 표기하였고 결과적으로 Fig. 6과 같이 절단 위치에 따른 주파수와 진폭을 구할 수 있었다. 식 (5)에서 Pxx는 PSD(Power Spectral Density)변환을 나타내며 PSD는 푸리에 변환 신호를 정규화하여 나타내는 값이고 푸리에 변환에서 구한 진폭(a(f))을 제곱하 여 df(샘플링 시간간격 dt의 역수)로 나누고 로그변환 (10log10)하여 Fig. 7에 표현하였다.

Fig. 6 그래프를 보면 Case 1의 경우에는 2 kHz ~ 6 kHz 주파수 구간에서 10(m/s2)2/Hz 이상 진폭이 뚜렷하게 존재한다. 반면 Case 2에서는 점선 상자로 표현된 2 kHz ~ 4 kHz 주파수 구간에서 Case 1과 비교하면 그 양상이 다르다는 것을 확인할 수 있다.

Fig. 7은 절단위치 20mm, 50mm, 80mm에서 Case 1과 Case 2의 PSD값을 추출한 것으로 Case 1의 경 우 2 kHz ~ 6 kHz 주파수 구간에서 5(m/s2)2/Hz 이상의 값을 확인하였고, Case 2의 경우 3.5 kHz이하 주파수 구간에서 5(m/s2)2/Hz 이하로 값이 감소한 것을 확인하였다. 즉 Case1, Case2 절단 유무에 따라 주파수 성분이 다르게 나타나는 것을 알 수 있다.

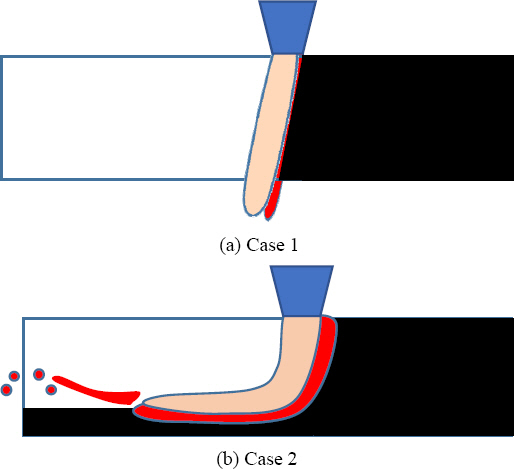

Tuladhar et. al.은 슐리렌 가시화를 통한 절단가스 유동에 대한 기존 연구를 기반으로21) 플라즈마 절단 시 kerf 내부의 절단 가스 유동 CFD(Computational Fluid Mechanics) 모델을 제시하였으며22),, 절단 경 사면에 따른 CFD 유동 해석을 통하여 절단이 잘 되는 경우, 상대적으로 고속으로 절단 가스가 kerf 내부를 관통하여 배출되지만, 절단이 잘 안되는 경우에는 절단 가스의 속도가 느려지게 됨을 규명하였다23). 이러한 특성은 절단 가스의 유동으로 인한 진동과 관련이 있으며, 완전 관통이 되는 Case 1의 경우 가스의 유동으로 인해 저주파수 영역까지 크게 진폭이 발생하는 반면, case 2의 경우에는 가스의 유동이 제한적이라 시편 전체에서의 진폭이 상대적으로 적어지게 된다. 또한 Case 1의 경우에는 Fig. 8(a)에서와 같이 용융풀의 배출이 용이하여 절단 시 kerf내부 용융풀의 부피가 일부 벽면에만 존재하여 그 양이 상대적으로 매우 적을 수 있지만, Case 2에서는 용융풀의 배출이 용이하지 못하기 때문에 kerf 내부 용융풀의 부피가 상대적으로 커서 가스 유동시 발생하는 진동에너지 일부를 흡수하여 주변으로 소산시키는 역할을 할 수 있다. 즉 kerf 내부의 잔류 용융금속은 액체이기 때문에 가속도의 진폭을 감쇠하는 역할을 수행하는 것으로 판단된다.

이러한 연구를 통해 플라즈마 절단 공정에서 발생하는 진동 특성을 계측 및 분석을 수행하면 절단 유무를 판단하는 근거를 마련할 수 있다는 가능성을 확인하였으며, 향후 원격 절단에 대한 모니터링에 적용할 수 있다.

4. 결 론

본 연구의 가속도계를 활용한 진동 데이터 계측 및 분석을 통해 절단 유무에 따른 특성을 확인하였다. 이와 관련하여 다음과 같은 결론을 얻을 수 있었다.

1) 완전 절단이 이루어진 조건에서는 절단시 양진폭과 관련 실효값이 절단되지 않는 경우와 비교하여 크다는 것을 알 수 있다.

2) 주파수 성분을 시간영역에서 분석하기 위해 Spectrogram으로 변환한 결과 완전 절단이 이루어진 조건에서는 관심영역 주파수 구간에서 전반적으로 성분이 고르게 분포하였으나, 절단되지 않은 경우 저주파 구간 성분의 크기가 줄어든 것을 알 수 있다.

3) 이러한 진동 특성의 차이는 가스 유동의 분출 및 잔류 용융금속과 연관이 있을 것으로 판단된다.

4) 본 연구에서 활용한 특성은 화염 및 레이저 절단 등 열적 절단 시험 전반에 적용 가능하며, 원격으로 절단 유무를 판단하는데 근거자료로 활용 가능 하다.

후 기

본 연구는 산업통상자원부 에너지기술개발사업과제 (20201520300060)와 한국기계연구원 기본사업(NK- 238A, NK238C) 지원으로 수행하였음.