1. ņä£ ļĪĀ

ņĀüņĖĄ ņĀ£ņĪ░ ĻĖ░ņłĀ(Additive manufacturing), ņ”ē 3DĒöäļ”░ĒīģņØĆ Ēśäņ×¼ ĒśüņŗĀņĀüņØĖ ņĀ£ņĪ░ ĻĖ░ņłĀ ļČäņĢ╝ļĪ£ ņ×Éļ”¼ ņ×ĪĻ│Ā ņ׳ļŗż. ĻĖ░ņĪ┤ņØś ĻĖłĒśĢ ņĀ£ņĪ░ Ļ│ĄņĀĢņŚÉņä£ļŖö ņ×ēĻ││ņØä ņøÉĒĢśļŖö ĒśĢņāüņ£╝ļĪ£ ņĀ£ņ×æĒĢśļŖö ļ░Ćļ¦ü Ļ│ĄņĀĢ, ĻĖłĒśĢņŚÉ ņåīņ×¼ļź╝ ļģ╣ņŚ¼ ĻĄ│Ē׳ļŖö ņé¼ņČ£ Ļ│ĄņĀĢ ļō▒ņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņĀäĒåĄņĀüņØĖ ņĀ£ņĪ░ ļ░®ņŗØņØĆ ņĀ£ņ×æ ņŗ£Ļ░äņØ┤ ņśżļל Ļ▒Ėļ”¼Ļ│Ā, ĻĖłĒśĢ ļō▒ņØś ņĀ£ņ×æņ£╝ļĪ£ ņØĖĒĢ┤ ļ░£ņāØļÉśļŖö ļ╣äņÜ®ņØ┤ Ēü¼ļŗż

1). ļśÉĒĢ£ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØś ņĀ£ĒÆłņØä ņĀ£ņ×æĒĢśļŖöļŹ░ ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ¢┤ņä£ ļŗ©ņł£ĒĢ£ ļČĆĒÆłņØä ļīĆļ¤ēņāØņé░ĒĢśļŖöļŹ░ ņé¼ņÜ®ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī 3DĒöäļ”░ĒīģņØś Ļ▓ĮņÜ░ 3ņ░©ņøÉņØś ļŹ░ņØ┤Ēä░ļź╝ ĒåĀļīĆļĪ£ ņĖĄņĖĄņØ┤ ņīōņĢä ņś¼ļ”¼ĻĖ░ ļĢīļ¼ĖņŚÉ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØä ņĀ£ņ×æĒĢśĻĖ░ ņ£Āļ”¼ĒĢśļŗż. ĻĘĖļ”¼Ļ│Ā ņĀ£ņ×æ ņŗ£Ļ░ä ļ░Å ļ╣äņÜ® ļ®┤ņŚÉņä£ ņĀäĒåĄļ░®ņŗØņŚÉ ļ╣äĒĢ┤ Ļ▓ĮņĀ£ņĀüņØĖ ņןņĀÉņØ┤ ņ׳ņ¢┤ ĒśäļīĆņŚÉ ļōżņ¢┤ 3DĒöäļ”░ĒīģņØä ņØ┤ņÜ®ĒĢ£ ņĀ£ņĪ░ Ļ│ĄņĀĢ ņŚ░ĻĄ¼Ļ░Ć ļ¦ÄņØ┤ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ņ¦üņĀæņ£Ąņ░®ļ▓Ģ(Direct energy deposition, DED) 3DĒöäļ”░ĒīģņØĆ ĻĖłņåŹ ļČäļ¦ÉņØä ļČäņé¼ĒĢśņŚ¼ ļĀłņØ┤ņĀĆļĪ£ ļ¬©ņ×¼ņŚÉ ņÜ®ņ£Ąņŗ£ĒéżļŖö ļ░®ņŗØņØ┤ļŗż. ļ¬©ņ×¼ņŚÉ Ļ│ĀņČ£ļĀźņØś ļĀłņØ┤ņĀĆļź╝ ņĪ░ņé¼ĒĢśļ®┤ ĻĖłņåŹļČäļ¦ÉĻ│╝ Ļ░ÖņØ┤ ļģ╣ņĢä ņÜ®ņ£ĄĒÆĆņØä ĒśĢņä▒ĒĢśĻ│Ā ņĖĄņĖĄņØ┤ ņīōņØĖļŗż. DED ļ░®ņŗØņØĆ ņ×ÉļÅÖņ░©, ĒĢŁĻ│ĄņÜ░ņŻ╝, ņØśļŻī, ĻĖłĒśĢ ļō▒ ļ¦ÄņØĆ ņé░ņŚģļČäņĢ╝ņŚÉņä£ ņØ┤ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ ĻĖłĒśĢņØś Ļ▓ĮņÜ░ Ēü¼Ļ▓ī ļāēĻ░ä ĻĖłĒśĢ, ņŚ┤Ļ░ä ĻĖłĒśĢņ£╝ļĪ£ ļéśļłī ņłś ņ׳ļŗż. ļāēĻ░ä ĻĖłĒśĢņØś Ļ▓ĮņÜ░ ļŗ©ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā SKD11ņóģ ļō▒ ņ┤łĻ│ĀĻ▓ĮļÅä ņ×¼ļŻīļź╝ ņé¼ņÜ®ĒĢ£ļŗż. ļśÉĒĢ£ ņŚ┤Ļ░ä ĻĖłĒśĢņØś Ļ▓ĮņÜ░ņŚÉļŖö ņŻ╝ņĪ░ Ļ│ĄņĀĢņŚÉņä£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśļ®░, SKD61ņóģ ļō▒ Ļ│Āņś© ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņ×¼ļŻīĻ░Ć ņé¼ņÜ®ļÉ£ļŗż. ļāēĻ░ä ĻĖłĒśĢņŚÉņä£ ņןĻĖ░Ļ░ä ņé¼ņÜ®ņ£╝ļĪ£ ņØĖĒĢ£ ļ¦łļ¬©, Ēü¼ļ×Ö, ĒīīņåÉ ļō▒ņØä ļ│┤ņłśĒĢśĻĖ░ ņ£äĒĢ┤ DED ļ░®ņŗØņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ņØ┤ļ¤¼ĒĢ£ Ļ▓░ĒĢ© ļČĆļČäņŚÉ Ļ░ĢļÅäĻ░Ć ņÜ░ņłśĒĢ£ ņåīņ×¼ļź╝ ņĀüņĖĄĒĢśĻ▓ī ļÉśļ®┤ ĒīīņåÉ ņĀä ĻĖłĒśĢņØś ņä▒ļŖźņØä ņ£Āņ¦ĆĒĢśĻ▒░ļéś Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗż

2).

ĻĖłĒśĢ ļČäņĢ╝ņŚÉņä£ ņØ┤ņÜ®ļÉśļŖö ņåīņ×¼ļŖö Ļ▓ĮļÅäņÖĆ ļé┤ļ¦łļ¬©ļÅä ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ Ļ│ĀĒāäņåī Ļ│ĄĻĄ¼Ļ░Ģ ņåīņ×¼Ļ░Ć ļ¦ÄņØ┤ ņØ┤ņÜ®ļÉ£ļŗż. ļ¦łņ░░ņØ┤ ļ¦ÄņØĆ ĻĖłĒśĢ ĒŖ╣ņä▒ņāü ļé┤ļ¦łļ¬©ļÅä ĒŖ╣ņä▒ņØ┤ ņżæņÜöĒĢśļ»ĆļĪ£ ļŗżņØī ņŗØņØä ĒåĄĒĢ┤ Ļ▓ĮļÅäņÖĆ ļé┤ļ¦łļ¬©ļÅä ņé¼ņØ┤ņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņĢī ņłś ņ׳ļŗż.

ņŚ¼ĻĖ░ņä£, QļŖö ļ¦łļ¬©ņåŹļÅä, CļŖö ļ╣äļĪĆņāüņłś, WļŖö ņłśņ¦üĒĢŁļĀź, HļŖö Ļ▓ĮļÅä, K

pļŖö partial wear coefficient, QŌĆÖņØĆ ļé┤ļ¦łļ¬©ļÅäņØ┤ļŗż

3,4). ļö░ļØ╝ņä£ Ļ▓ĮļÅä Ļ░ÆņØä ņĖĪņĀĢĒĢ©ņ£╝ļĪ£ņŹ© ņ£äņØś ņŗØņ£╝ļĪ£ļČĆĒä░ ņ×¼ļŻīņØś ņāüļīĆņĀüņØĖ ļé┤ļ¦łļ¬©ņä▒ņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ņČöĻ░ĆļĪ£

Fig. 1ņØĆ ņåīņ×¼ņŚÉ ļö░ļźĖ Ļ▓ĮļÅäņÖĆ ļé┤ļ¦łļ¬©ļÅä ņé¼ņØ┤ņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ļ│┤ņŚ¼ņżĆļŗż.

Fig.┬Ā1

Relationship between wear resistance and hardness according to materials

5)

SKD61, STS420, M2, M4 ļō▒ Ēāäņåī ĒĢ©ļ¤ēņØ┤ ļåÆņØĆ ĻĖłņåŹ ļČäļ¦ÉņØĆ ļĀłņØ┤ņĀĆņŚÉ ņØśĒĢ┤ ņÜ®ņ£ĄļÉśĻ│Ā ņØæĻ│ĀļÉśļŖö Ļ│╝ņĀĢņŚÉņä£ ļ»ĖņäĖ ĒāäĒÖöļ¼╝ļĪ£ ņØĖĒĢ┤ Ļ▓ĮĒÖöļÉ£ļŗż

6). ņØ┤ ļĢī ĒśĢņä▒ļÉśļŖö ĒāäĒÖöļ¼╝ņØ┤ ņåīņ×¼ņØś Ļ▓ĮļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņŚÉ ņ£äņØś ņŗØņØä ĒåĄĒĢ┤ ļé┤ļ¦łļ¬©ļÅä ĒŖ╣ņä▒ļÅä Ē¢źņāüļÉśļŖö Ļ▓āņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ M4 ņåīņ×¼ņØś Ļ▓ĮņÜ░ņŚÉļŖö Mo, V, W ņä▒ļČäņØ┤ ĒżĒĢ©ļÉśņ¢┤ ņ׳ņ¢┤ ļåÆņØĆ Ļ▓ĮļÅäņÖĆ ļé┤ļ¦łļ¬©ļÅä ĒŖ╣ņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż.

ņ£äņÖĆ Ļ░ÖņØ┤ Ļ▓ĮļÅäņÖĆ ļé┤ļ¦łļ¬©ļÅäĻ░Ć ņÜ░ņłśĒĢ£ ņåīņ×¼ļź╝ 3DĒöäļ”░Ēīģņ£╝ļĪ£ ņĀüņĖĄĒĢśĻĖ░ ņ£äĒĢ┤ņä£ Ēśäņ×¼ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż

7). 3DĒöäļ”░Ēīģ ņŗ£ ļ░£ņāØĒĢśļŖö ļ¼ĖņĀ£ņĀÉņ£╝ļĪ£ļŖö ļ¬©ņ×¼ņÖĆ ņĀüņĖĄ ņåīņ×¼ Ļ░ä Ļ▓░ĒĢ®ļČĆņØś Ēü¼ļ×Öņ£╝ļĪ£ ņØĖĒĢ┤ ļ░Ģļ”¼ĒśäņāüņØ┤ ļ░£ņāØĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØ┤ ļ░£ņāØĒĢśļŖö ņØ┤ņ£ĀļŖö ņĀüņĖĄļ¼╝ņØś ļāēĻ░ü ņåŹļÅäņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻ│Ā ņ׳ļŗż. 3DĒöäļ”░Ēīģ ņĀüņĖĄ ņŗ£ ļ░£ņāØĒĢśļŖö ņŚÉļäłņ¦ĆĻ░Ć ņĀüņĖĄļ¼╝ņŚÉ ņīōņØ┤ļ®┤ņä£ ņ×öļźś ņØæļĀźņØ┤ ļ░£ņāØĒĢ£ļŗż. ņ×öļźś ņØæļĀźņØä ņČ®ļČäĒ׳ ĒĢ┤ņåīĒĢśņ¦Ć ļ¬╗ĒĢśļ®┤ ņĄ£ņóģ ņĀ£ĒÆłņŚÉņä£ ļÆżĒŗĆļ”╝, Ēü¼ļ×Ö ļō▒ņØś Ļ▓░ĒĢ©ņØ┤ ļ░£ņāØĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļāēĻ░ü ņåŹļÅäļź╝ ņĪ░ņĀłĒĢ©ņ£╝ļĪ£ņŹ© ņ×öļźś ņØæļĀźņØä ĒĢ┤ņåīĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż

8,9).

2. ņŗżĒŚś ņ×¼ļŻī ļ░Å ļ░®ļ▓Ģ

2.1 ņŗżĒŚś ņ×¼ļŻī

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ļ¬©ņ×¼ļŖö 100├Ś50├Ś10 mm Ēü¼ĻĖ░ņØś SM45Cļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. SM45CņØś Ļ▓ĮņÜ░ ņØ╝ļ░ś ĻĖ░Ļ│äļČĆĒÆłņŚÉ ņé¼ņÜ®ļÉśļŖö ļīĆņżæņĀüņØĖ ņ×¼ļŻīļĪ£ ņ▓ĀĻ│╝ Ēāäņåī ĒĢ®ĻĖłņØ┤ļŗż. ĻĖ░Ļ│äĻĄ¼ņĪ░ņÜ® ĒāäņåīĻ░Ģņ£╝ļĪ£ ļČäļźśļÉśļ®░ 0.45%ņØś Ēāäņåī ĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ņĀüņĖĄ ņåīņ×¼ļŖö AISI M4 ĻĘ£Ļ▓®ņØś Ļ│ĀņåŹļÅä Ļ│ĄĻĄ¼Ļ░ĢņØä ņé¼ņÜ®ĒĢśņśĆļŗż. M4 ņåīņ×¼ņØś Ļ▓ĮņÜ░ ļŗżņ¢æĒĢ£ ĒāäĒÖöļ¼╝ņØä ĒśĢņä▒ĒĢśļŖö Cr, Mo, V, W ļō▒ņØś ņøÉņåīļź╝ ĒĢ©ņ£ĀĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ļé┤ļ¦łļ¬©ņä▒ņØ┤ ņÜ░ņłśĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ│ĀĻ▓ĮļÅäņŚÉ ļ╣äĒĢ┤ ņØĖņä▒ ļśÉĒĢ£ ņÜ░ņłśĒĢśņŚ¼ ĻĖłĒśĢ ņåīņ×¼ļĪ£ ļ¦ÄņØ┤ ņé¼ņÜ®ļÉ£ļŗż

6). ļ¬©ņ×¼ņÖĆ ņĀüņĖĄ ņåīņ×¼ņŚÉ ļīĆĒĢ£ ĒÖöĒĢÖņĀü ņä▒ļČäņØĆ

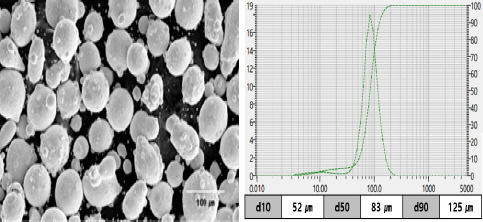

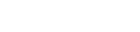

Table 1ņŚÉ Ēæ£ņŗ£ĒĢśņśĆĻ│Ā, ņČöĻ░ĆļĪ£ M4 ĻĖłņåŹļČäļ¦ÉņØś ļ░ĆļÅäļŖö 4.4 g/cm

3, ņ£ĀļÅÖņä▒ 15.5 s/50gņØ┤Ļ│Ā

Fig. 2ņŚÉ M4 ĻĖłņåŹļČäļ¦ÉņØś ņ×ģļÅäņÖĆ ĒśĢņāüņØä ļéśĒāĆļé┤ņŚłĻ│Ā, ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļČäļ¦ÉņØś ņ×ģļÅäļŖö 52~125 ŃÄø Ēü¼ĻĖ░ļĪ£ ĒÅēĻĘĀ 85 ŃÄøņØś Sandvik ńżŠņØś ļČäļ¦ÉņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

Table┬Ā1

Metal powder and substrate chemical component (wt.%)

|

\ |

Fe |

C |

Si |

Mn |

P |

S |

Ni |

Cr |

Mo |

Cu |

V |

W |

|

M4 |

Bal. |

1.33 |

0.33 |

0.26 |

0.03 |

0.03 |

0.3 |

4.25 |

4.88 |

0.25 |

4.12 |

5.88 |

|

SM45C |

Bal. |

0.45 |

0.25 |

0.75 |

0.03 |

0.03 |

- |

- |

- |

- |

- |

- |

Fig.┬Ā2

Analysis of metal powder(M4) particle and shape

2.2 ņŗżĒŚś ļ░®ļ▓Ģ

ņĀüņĖĄ ņåīņ×¼ņØś ĒŖ╣ņä▒ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤

Fig. 3ņŚÉ ļéśĒāĆļéĖ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į ņןļ╣ä(COXEM ńżŠ)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļČäļ¦ÉņØś ĒśĢņāüņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£

Fig. 3ņŚÉ ļéśĒāĆļéĖ ņ×ģļÅäļČäņäØĻĖ░ ņןļ╣ä(HORIBA ńżŠ)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ DED Ļ│ĄņĀĢņŚÉ ņĀüĒĢ®ĒĢ£ ņ×ģļÅäļČäĒżļÅäļź╝ ļČäņäØĒĢśņśĆļŗż.

Fig.┬Ā3

Analyzer (a) Scanning electron microscope, (b) Particle size analysis

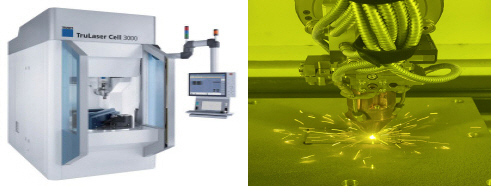

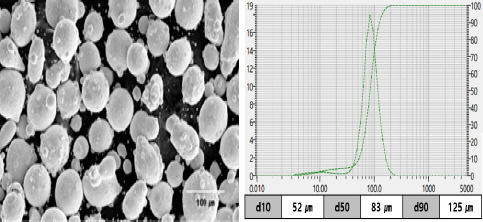

Fig. 4ļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀź 3 kW, ņĀĢļ░ĆļÅä 0.015 mm, ņé¼ņØ┤ņ”ł 800├Ś600├Ś400 mm, ļ╣ö ņé¼ņØ┤ņ”łļŖö ņĄ£ļīĆ 2 mmņØś ņŖżĒÄÖņØä Ļ░Ćņ¦ĆļŖö 3D ļĀłņØ┤ņĀĆ Ļ░ĆĻ│ĄĻĖ░(DED, TRUMPF ńżŠ) ņןļ╣äņØ┤ļŗż. ļśÉĒĢ£ ļČäņé¼ ļģĖņ”ÉņØś Ļ▓ĮņÜ░ 0.1~0.4 mm Ēü¼ĻĖ░ņØś ļČäļ¦É ļČäņé¼Ļ░Ć Ļ░ĆļŖźĒĢśĻ│Ā 3ĻĄ¼ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņ¢┤ 3ļ░®Ē¢źņŚÉņä£ ļČäļ¦ÉņØ┤ ļČäņé¼ļÉ£ļŗż. ņ£äņØś ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ Ļ░üĻ░üņØś ļ│ĆņłśņŚÉ ļīĆĒĢ┤ ņøÉ ļØ╝ņØĖņ£╝ļĪ£ ņĀüņĖĄ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

Fig.┬Ā4

3D laser machining machine, DED

Ļ░ü ļ│Ćņłś ļ│ä ņĄ£ņóģ ņĀüņĖĄļ¼╝ņØś ļŗ©ļ®┤ņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤

Fig. 5ņŚÉ ļéśĒāĆļéĖ ņןļ╣äļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀäņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. ņÜ░ņäĀ 10├Ś10 mm Ēü¼ĻĖ░ļĪ£ ņĀĢļ░Ć ņ╗ĘĒīģņØä ņ¦äĒ¢ēĒĢśņśĆĻ│Ā, ņĢäĒü¼ļ”┤ ņłśņ¦Ćļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĒĢ½ ļ¦łņÜ┤ĒīģņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. #400, #800, #1200, #2400, #4000, Diamond Suspensions 6 ŃÄø, 3 ŃÄøļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŗ£ĒÄĖņØś Ļ▓Įļ®┤ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņČöĻ░ĆļĪ£ Nital 5% (ņ”Øļźśņłś:ņ¦łņé░=95:5) ļ╣äņ£©ļĪ£ Ēæ£ļ®┤ņØä ņŚÉņ╣ŁĒĢśņśĆĻ│Ā, Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņןļ╣ä(Carl Zeiss ńżŠ)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĀüņĖĄļ¼╝ņØś ļåÆņØ┤, ņŚ┤ņśüĒ¢źļČĆ, ĒؼņäØ ņśüņŚŁņŚÉ ļīĆĒĢ┤ ļČäņäØĒĢśņśĆļŗż. ļśÉĒĢ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä Ļ│äņé░ņŗØņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£© ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

Fig.┬Ā5

Specimen pre-treatment equipment (a) Mounting, (b) Policing, (c) Optical microscope

3. ņŗżĒŚś Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ņĀüņĖĄ ļåÆņØ┤ņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£© ļ╣äĻĄÉ ĒÅēĻ░Ć

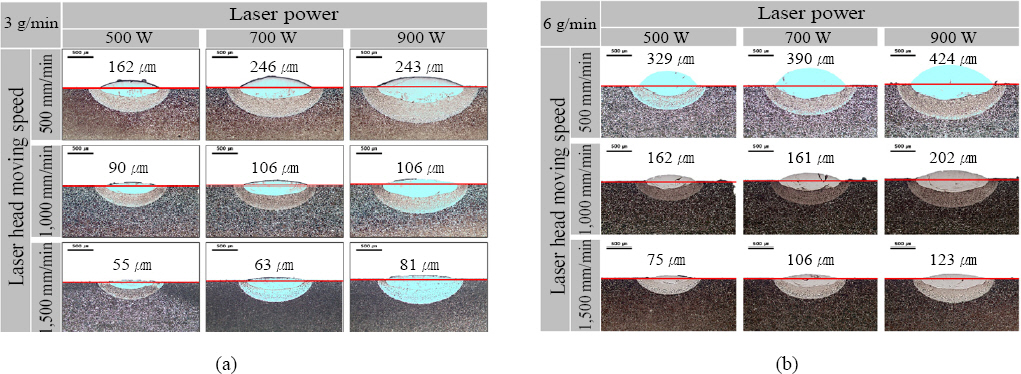

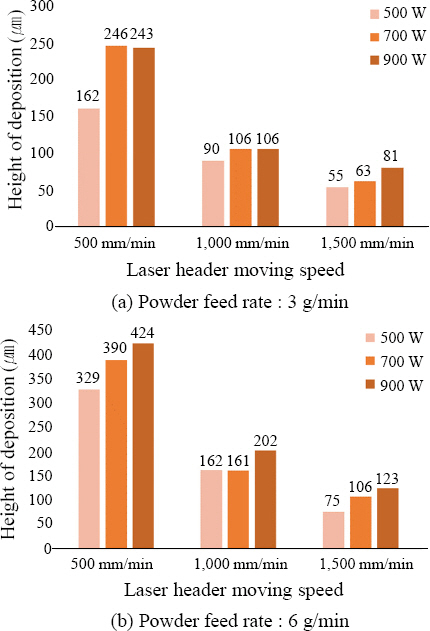

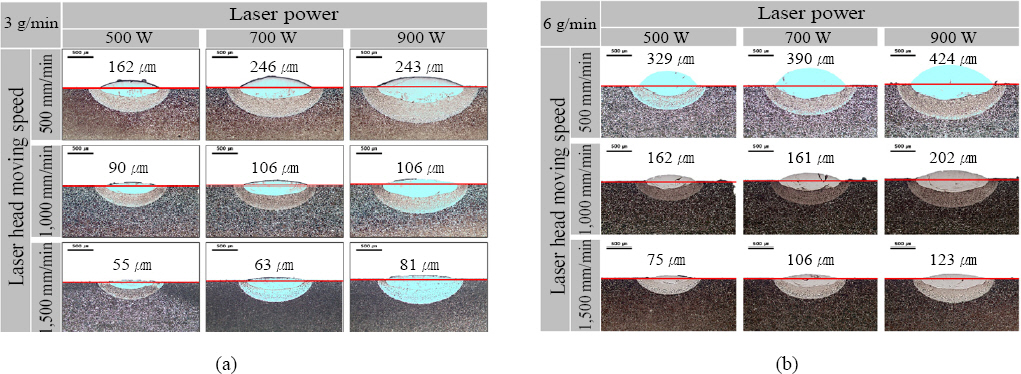

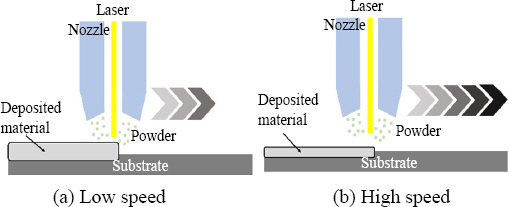

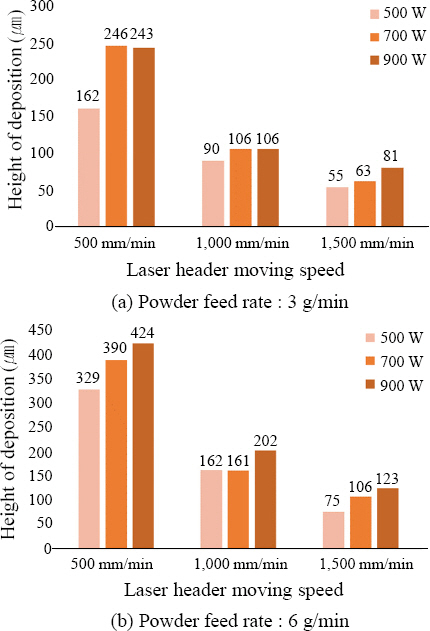

Fig. 6ņØĆ ļĀłņØ┤ņĀĆ ņČ£ļĀź, ļĀłņØ┤ņĀĆ ĒŚżļō£ ņØ┤ņåĪ ņåŹļÅä, ļČäļ¦É Ļ│ĄĻĖēļ¤ēņŚÉ ļö░ļźĖ ņĀüņĖĄļ¼╝ņØś ļŗ©ļ®┤ņØä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ļ╣ö ņé¼ņØ┤ņ”ł (1 mm), ņØ┤ņåĪ Ļ░ĆņŖż ļČäņé¼ļ¤ē(ņĢäļź┤Ļ│ż, 20 L/min)ņØä Ļ│ĀņĀĢ ļ│ĆņłśļĪ£ ņäżņĀĢ Ēøä ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņĀüņĖĄ ļŗ©ļ®┤ ļČäņäØ Ļ▓░Ļ│╝ ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3, 6 g/minņØś ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ļÅÖņØ╝ĒĢ£ ņČ£ļĀź ĻĖ░ņżĆ ņØ┤ņåĪ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

Fig. 7ņØĆ ņØ┤ņåĪ ņåŹļÅäņŚÉ ļö░ļźĖ ņĀüņĖĄ Ļ│ĄņĀĢ ļ¬©ņŗØļÅäļź╝ ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ņĀüņĖĄļČĆņŚÉ ņČ®ļČäĒĢ£ ņŚÉļäłņ¦ĆĻ░Ć Ļ░ĆĒĢ┤ņ¦Ćļ®┤ ļČäļ¦ÉņØ┤ ļŹö ļ¦ÄņØ┤ ļģ╣ņØä ņłś ņ׳ņ£╝ļ®░, ņČ®ļČäĒĢśņ¦Ć ņĢŖņØä Ļ▓ĮņÜ░ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«Ļ▓ī ļéśĒāĆļé£ļŗż.

Fig.┬Ā6

Cross section of deposition by laser power and laser head moving speed, (a) powder feed rate : 3 g/min, (b) powder feed rate : 6 g/min

Fig.┬Ā7

Comparison diagram of deposition height according to laser head moving speed

ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3 g/min ņĪ░Ļ▒┤ņØä ļ│┤ļ®┤ ļĀłņØ┤ņĀĆ ņČ£ļĀź 700 W, 900 WņŚÉņä£ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļ╣äņŖĘĒĢśĻ▒░ļéś ļÅÖļō▒ĒĢ£ ņłśņżĆņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļŖö ņé¼ņ¦äņØä ĒÖĢņØĖĒĢśņśĆņØä ļĢī ļĀłņØ┤ņĀĆ ņČ£ļĀź 900 W ņĪ░Ļ▒┤ņŚÉņä£ ņÜ®ņ£ĄĒÆĆņØś ņśüņŚŁņØ┤ Ēü¼Ļ▓ī ļéśĒāĆļéśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņĀüņĖĄ ņåīņ×¼ņÖĆ ļ¬©ņ×¼ Ļ░äņØś ĒؼņäØņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØ┤ ļÉśļ®┤ņä£ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ņ”ØĻ░ĆĒĢśņ¦Ć ņĢŖņĢä 700 W ņĪ░Ļ▒┤Ļ│╝ ļ╣äņŖĘĒĢ£ Ļ▓░Ļ│╝Ļ░Ć ļéśĒāĆļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ļČäļ¦É Ļ│ĄĻĖēļ¤ē 6 g/min Ļ▓ĮņÜ░ņŚÉļŖö 3 g/min ņĪ░Ļ▒┤Ļ│╝ ļŗżļźĖ Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ļÅÖņØ╝ĒĢ£ ņåŹļÅäņŚÉņä£ ņČ£ļĀźņØ┤ ļåÆņĢäņ¦ÉņŚÉ ļö░ļØ╝ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ņØ┤ļŖö ņĀüņĖĄ ņŗ£ ņÜ®ņ£ĄļÉśļŖö ņĀüņĖĄ ņåīņ×¼ņØś ņ¢æņØ┤ ļ¦ÄņĢäņĀĖņä£ ļåÆņØ┤Ļ░Ć ļåÆņĢäņ¦ä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ļ¬©ļōĀ ļ│ĆņłśņŚÉņä£ ļĀłņØ┤ņĀĆ ņØ┤ņåĪ ņåŹļÅäĻ░Ć ļ╣©ļØ╝ņ¦ÉņŚÉ ļö░ļØ╝ ņĀüņĖĄ ļåÆņØ┤ļŖö Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļÅÖņØ╝ĒĢ£ ļČäļ¦É Ļ│ĄĻĖēļ¤ēņØä Ļ░Ćņ¦Ćņ¦Ćļ¦ī ņØ┤ņåĪ ņåŹļÅäĻ░Ć ļ╣©ļØ╝ņ¦Ćļ®┤ ļŗ©ņ£äļ®┤ņĀüļŗ╣ Ļ│ĄĻĖēļÉśļŖö ņĀłļīĆņĀüņØĖ ļČäļ¦É Ļ│ĄĻĖēļ¤ēņØ┤ ņżäņ¢┤ļōżĻĖ░ ļĢīļ¼ĖņŚÉ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņØä Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉśĻ│Ā, ļÅÖņØ╝ĒĢ£ ņČ£ļĀźņŚÉņä£ļÅä ļŗ©ņ£äļ®┤ņĀüļŗ╣ Ļ│ĄĻĖēļÉśļŖö ņŚÉļäłņ¦ĆĻ░Ć ņżäņ¢┤ļōżņ¢┤ ņŚ┤ņśüĒ¢źļČĆņØś Ēü¼ĻĖ░Ļ░Ć ņ×æņĢäņ¦ä Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

ņČöĻ░ĆļĪ£

Fig. 8 ĻĘĖļ”╝ņŚÉņä£ Ļ░ü ņĪ░Ļ▒┤ņØś ņĀüņĖĄ ļåÆņØ┤ļź╝ ļ│┤ļ®┤ ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3, 6 g/min ņĪ░Ļ▒┤ņŚÉņä£ 500 W ņĪ░Ļ▒┤ņØĆ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć 2ļ░░ ņĀĢļÅä ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī, 700, 900 W ņĪ░Ļ▒┤ņŚÉņä£ļŖö ļŗżļźĖ Ļ▓ĮĒ¢źņØ┤ ļéśĒāĆļé¼ļŗż. ĻĘĖļ”¼Ļ│Ā ņØ┤ņåĪ ņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņŚÉņä£ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļŗżļźĖ ņĪ░Ļ▒┤ņŚÉ ļ╣äĒĢ┤ ļåÆĻ▓ī ļéśĒāĆļé¼ļŗż. ņĀüņĖĄ ĒÜ©ņ£©ņØä Ļ│äņé░ĒĢśņśĆņØä ļĢī 700, 900 W ņĪ░Ļ▒┤ņØĆ 500 W ņĪ░Ļ▒┤ņŚÉ ļ╣äĒĢ┤ ĒÜ©ņ£©ņØ┤ ļ¦ÄņØ┤ ļ¢©ņ¢┤ņ¦ł Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā ņĀüņĖĄ ļåÆņØ┤ļ¦ī Ļ│ĀļĀżĒĢśņśĆņØä ļĢī, ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3, 6 g/min, ņØ┤ņåĪ ņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņØ┤ ņĄ£ņĀüņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā8

Comparison of deposition height according to powder feed rate

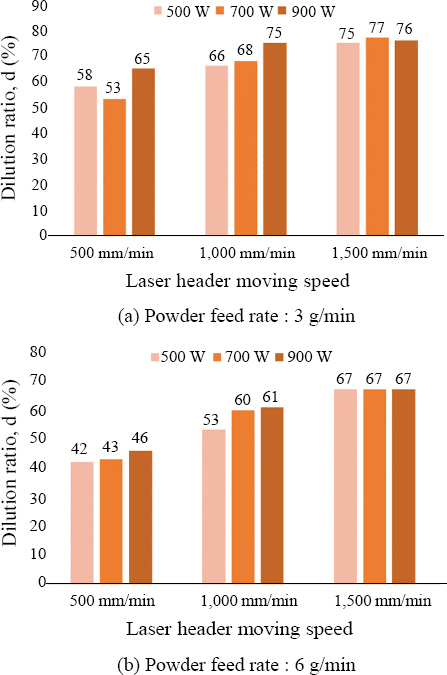

3.2 ĒؼņäØļźĀņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£© ļ╣äĻĄÉ ĒÅēĻ░Ć

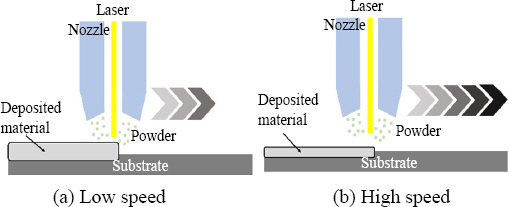

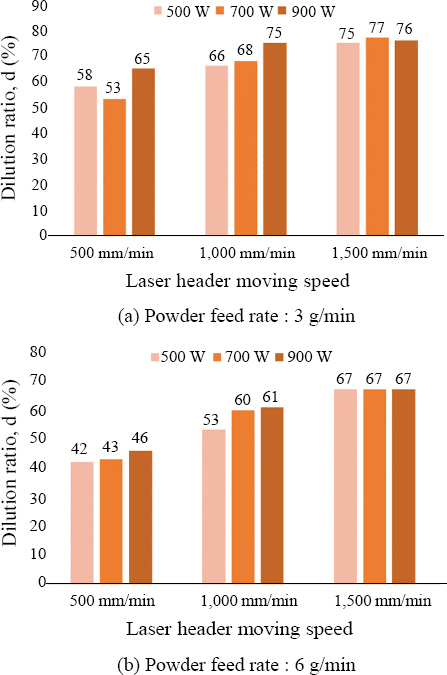

Fig. 9ļŖö Ļ░ü ņĪ░Ļ▒┤ņØś ĒؼņäØļźĀņØä Ļ│äņé░ĒĢ£ ĻĘĖļ”╝ņØ┤ļŗż. ĒؼņäØļźĀņØĆ ņĀüņĖĄ Ļ│ĄņĀĢņŚÉņä£ ņżæņÜöĒĢ£ ļ│ĆņłśļĪ£ ļ¬©ņ×¼ņÖĆ ņĀüņĖĄ ņåīņ×¼Ļ░Ć ņÜ®ņ£ĄļÉśļ®┤ņä£ ĒؼņäØļÉśļŖö ņśüņŚŁņØä ņłśņ╣śĒÖöĒĢ£ Ļ▓āņ£╝ļĪ£ ļ¬©ņ×¼ņÖĆņØś ņĀæĒĢ®ņŚÉ Ēü¼Ļ▓ī ņŚ░Ļ┤ĆļÉśņ¢┤ņ׳ļŗż. ĒؼņäØļźĀņØä Ļ│äņé░ĒĢśļŖö ņŗØņØĆ ņĢäļלņØś ņŗØņ£╝ļĪ£ ņĀĢņØśļÉ£ļŗż.

Fig.┬Ā9

Comparison of dilution ratio according to powder feed rate

dļŖö ĒؼņäØļźĀ, A

mixļŖö Ēæ£ļ®┤ ĒĢśļČĆ ĒؼņäØļ®┤ņĀü, A

cļŖö Ēæ£ļ®┤ ņāüļČĆ ņĀüņĖĄļ®┤ņĀü, h

mixļŖö Ēæ£ļ®┤ ĒĢśļČĆ ĒؼņäØ ļåÆņØ┤, h

cļŖö Ēæ£ļ®┤ ņāüļČĆ ņĀüņĖĄ ļåÆņØ┤ņØ┤ļŗż

10,11).

ĒؼņäØļźĀņØ┤ ļäłļ¼┤ ļé«ņ£╝ļ®┤ ļ¬©ņ×¼ņÖĆņØś ņĀæĒĢ® Ļ│äļ®┤ Ēü¼ļ×Öņ£╝ļĪ£ ņØĖĒĢ┤ ļ░Ģļ”¼ ĒśäņāüņØ┤ ļéśĒāĆļéĀ Ļ▓āņØ┤Ļ│Ā, ļäłļ¼┤ ļåÆņ£╝ļ®┤ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņĢäņĀĖ ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦äļŗż. ĻĘĖļלņä£ ņĀüņĀłĒĢ£ ĒؼņäØļźĀņØ┤ ĒĢäņÜöĒĢśļŗż. ņäĀĒ¢ēņŚ░ĻĄ¼ļź╝ ļ│┤ļ®┤ ļ¬©ņ×¼ņÖĆ ņĀüņĖĄ ņåīņ×¼Ļ░Ć ĒؼņäØļÉśļŖö ņśüņŚŁņØś ļ╣äņ£©ņØ┤ 3:7 ļśÉļŖö 4:6ņØ┤ Ļ░Ćņן ņóŗņØä Ļ▓āņØ┤ļØ╝ ļ░£Ēæ£ĒĢśņśĆļŗż

12,13).

ņ£äņØś ņäĀĒ¢ē ņŚ░ĻĄ¼ļź╝ ĻĖ░ņ┤łĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ņØś ņĪ░Ļ▒┤ļōżĻ│╝ ļ╣äĻĄÉĒĢśņśĆĻ│Ā Ļ░ü ņĪ░Ļ▒┤ņØś ĒؼņäØļźĀņØĆ 40Ōł╝80% ņé¼ņØ┤ Ļ░ÆņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż. ĒŖ╣Ē׳ 6 g/min ņĪ░Ļ▒┤ņŚÉņä£ 40Ōł╝60%ņØś Ļ░ÆņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā ņäĀĒ¢ē ņŚ░ĻĄ¼ņÖĆ ņ£Āņé¼ĒĢ£ ņłśņ╣śņØś ņĪ░Ļ▒┤ņØä ļ│╝ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3 g/min ĒؼņäØļźĀņØś Ļ▓ĮņÜ░ 50Ōł╝80 % Ļ░ÆņØ┤ ļéśĒāĆļé¼Ļ│Ā ĒÅēĻĘĀņĀüņ£╝ļĪ£ 6 g/min ņĪ░Ļ▒┤ņŚÉ ļ╣äĒĢ┤ ļåÆņØĆ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņØ┤ļŖö ļ¬©ņ×¼ņÖĆ ņĀüņĖĄ ņåīņ×¼Ļ░Ć ĒؼņäØļÉśļŖö ņśüņŚŁņŚÉ ļ╣äĒĢ┤ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņØĆ Ļ▓āņØä ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦äļŗż.

Ļ░ü ņĪ░Ļ▒┤ņØś ĒؼņäØļźĀņØä Ļ│äņé░ĒĢśņśĆņØä ļĢī ņĀüņĖĄ ĒÜ©ņ£©ņØä ņāØĻ░üĒĢ┤ļ│┤ļ®┤ ņäĀĒ¢ēņŚ░ĻĄ¼ 30Ōł╝40%ņØś ĻĘ╝ņé¼ņ╣śņØĖ ļČäļ¦É Ļ│ĄĻĖēļ¤ē 6 g/min, ņØ┤ņåĪ ņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņØ┤ ņĄ£ņĀüņØä ņĪ░Ļ▒┤ņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ļ│Ė ņŗżĒŚś Ļ▓░Ļ│╝ņŚÉņä£ ĒؼņäØļźĀĻ│╝ ņĀüņĖĄ ļåÆņØ┤ļź╝ Ļ░ÖņØ┤ Ļ│ĀļĀżĒĢśņśĆņØä ļĢī, ļĀłņØ┤ņĀĆ ņČ£ļĀź 700 W ņĪ░Ļ▒┤ņØ┤ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ Ļ░Ćņן ļø░ņ¢┤ļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

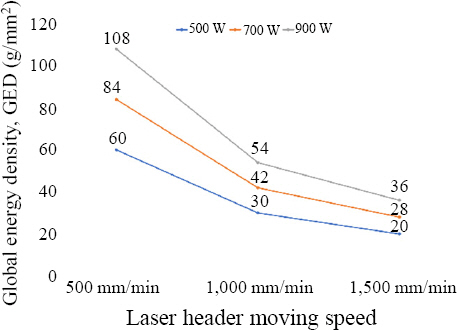

3.3 ņŚÉļäłņ¦Ć ļ░ĆļÅäņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£© ļ╣äĻĄÉ ĒÅēĻ░Ć

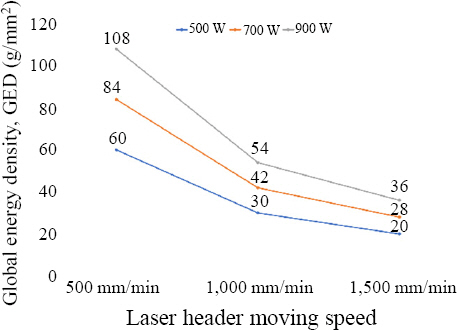

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ░ü ņĪ░Ļ▒┤ņŚÉ ļö░ļźĖ Global energy density (GED)ļź╝ Ļ│äņé░ĒĢśņŚ¼ ņĀüņĖĄ ĒÜ©ņ£©ņŚÉ ļīĆĒĢ┤ ļČäņäØĒĢśņśĆļŗż. GEDļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀź, ļ╣ö ņé¼ņØ┤ņ”ł, ņØ┤ņåĪ ņåŹļÅä ļ│ĆņłśņØś Ļ┤ĆĻ│äļź╝ Ļ│äņé░ĒĢśņŚ¼ ļéśĒāĆļé┤ļŖö Ļ░Æņ£╝ļĪ£ ļŗ©ņ£äļ®┤ņĀüļŗ╣ ļĀłņØ┤ņĀĆ ņŚ┤ņøÉņØś ņŚÉļäłņ¦Ć Ļ░ÆņØ┤ļŗż. ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ļåÆņØäņłśļĪØ, ņØ┤ņåĪ ņåŹļÅäĻ░Ć ļŖÉļ”┤ņłśļĪØ, ļ╣ö ņé¼ņØ┤ņ”łĻ░Ć ņ×æņØäņłśļĪØ ņŚÉļäłņ¦Ć ļ░ĆļÅä Ļ░ÆņØ┤ ņ”ØĻ░ĆĒĢśļ»ĆļĪ£ ņĀüņĖĄ ĒÜ©ņ£©ņØä ĒīÉļŗ©ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĄ£ņĀüĒÖö Ļ│ĄņĀĢņØ┤ ĒĢäņÜöĒĢśļŗż. GEDļź╝ ņĀĢņØśĒĢśļŖö Ļ│äņé░ņŗØņØĆ ņĢäļלņÖĆ Ļ░Öļŗż.

ŽēļŖö GED, PļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀź, sļŖö ņØ┤ņåĪ ņåŹļÅä, dļŖö ļĀłņØ┤ņĀĆ ļ╣ö ņé¼ņØ┤ņ”łļĪ£ ņĀĢņØśļÉ£ļŗż

14,15).

Fig. 10ņØĆ ņØ┤ļ▓ł ņŚ░ĻĄ¼ņŚÉņä£ ņäżņĀĢĒĢ£ ņĪ░Ļ▒┤ņØś ņŚÉļäłņ¦Ć ļ░ĆļÅä ņśüņŚŁņØä ļ│┤ņŚ¼ņŻ╝Ļ│Ā,

Table 2ļŖö Ļ░ü ņĪ░Ļ▒┤ļ│ä GEDļź╝ ņłśņ╣śļĪ£ ļéśĒāĆļé┤ņŚłļŗż. ņĢ×ņä£ ņ¢ĖĻĖēĒĢ£ ņĀüņĖĄ ļåÆņØ┤, ĒؼņäØļźĀņŚÉ ļö░ļźĖ ņĄ£ņĀü ņĀüņĖĄ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ļōżņØä ļ╣äĻĄÉĒĢśņśĆĻ│Ā, ņØ┤ņåĪ ņåŹļÅä 500 mm/min, ļĀłņØ┤ņĀĆ ņČ£ļĀź 700 WņØś ņĪ░Ļ▒┤ņŚÉņä£ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ļø░ņ¢┤ļé£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻ│Ā ņ׳ļŗż. ĻĘĖ ņØ┤ņ£ĀļŖö 500 W ņČ£ļĀźņŚÉņä£ļŖö ĒؼņäØļźĀņØ┤ 42%ļĪ£ Ļ░Ćņן ļé«Ļ▓ī ļéśĒāĆļé¼ņ¦Ćļ¦ī, 700 W ĒؼņäØļźĀĻ│╝ 1%ņØś ņ░©ņØ┤ņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ņĀüņĖĄ ļåÆņØ┤ļź╝ ļ│┤ņĢśņØä ļĢī, 70 ŃÄø ņĀĢļÅäņØś ņ░©ņØ┤Ļ░Ć ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ 700 W ņĪ░Ļ▒┤ņØ┤ ĒÜ©ņ£©ņØ┤ ņÜ░ņłśĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ 900 W ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņĀüņĖĄ ļåÆņØ┤ņÖĆ ĒؼņäØļźĀ Ļ░äņØś ņ░©ņØ┤Ļ░Ć Ēü¼ņ¦Ć ņĢŖņĢä Ļ│ĀņČ£ļĀźņØś ņĪ░Ļ▒┤ņŚÉņä£ ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦ł Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ņŗżĒŚś Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£ ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░ÆņØä ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, 60Ōł╝108 J/mm

2 ņé¼ņØ┤ņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░ÆņØ┤ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļåÆĻ│Ā ĒؼņäØļźĀņØ┤ ļé«ņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņČöĻ░ĆļĪ£ ņŚÉļäłņ¦Ć ļ░ĆļÅä 60 J/mm

2 Ļ░Æ ņØ┤ĒĢśņŚÉņä£ļŖö ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņĢä ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦ĆĻ│Ā, 108 J/mm

2 Ļ░Æ ņØ┤ņāüņŚÉņä£ ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ļäłļ¼┤ ļåÆĻ▓ī ļÉśļ®┤ ņÜ®ņ£ĄĒÆĆņØś ļ▓öņ£äĻ░Ć ļäōņ¢┤ņ¦ĆĻ│Ā ņĀüņĖĄ ļåÆņØ┤ļŖö ņ”ØĻ░ĆĒĢśņ¦Ć ņĢŖņØä Ļ▓āņØ┤ļŗż. ļśÉĒĢ£ ņĀüņĖĄ ņåīņ×¼Ļ░Ć ņé░ĒÖöļÉśņ¢┤ ĒŖ╣ņä▒ņŚÉ ņśüĒ¢źņØä ņżä ņłś ņ׳ļŗż

16).

Fig.┬Ā10

GED calculated values according to process variable

Table┬Ā2

Global energy density by process variable (J/mm2)

|

\ |

laser head moving speed (mm/min) |

|

500 |

1,000 |

1,500 |

|

Laser power (W) |

500 |

60 |

30 |

20 |

|

700 |

84 |

42 |

28 |

|

900 |

108 |

54 |

36 |

GED Ļ░Æ 60 J/mm2 ņØ┤ĒĢśņØś ņĪ░Ļ▒┤ļōżņØś ļŗ©ļ®┤ ņé¼ņ¦äņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ĒśĢņä▒ļÉśļŖö ņÜ®ņ£ĄĒÆĆņŚÉ ļ╣äĒĢ┤ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņØĆ Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ļČäļ¦ÉĻ│ĄĻĖēļ¤ēņØä ņ”ØĻ░Ćņŗ£ņ╝£ ņĀüņĖĄĒĢśņśĆņØä ļĢī, ņĀüņĖĄ ļåÆņØ┤ļŖö Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśņ¦Ć ņĢŖņĢśĻ│Ā ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņ¦ł Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻ│Ā ņ׳ļŗż. ņČöĻ░ĆļĪ£ 108 J/mm2 ņØ┤ņāüņŚÉņä£ļŖö ņĢ×ņä£ ņ¢ĖĻĖēĒĢśņśĆļō»ņØ┤ ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ ļåÆĻ▓ī ņĀüņĖĄĒĢśņśĆņØä ļĢī ņÜ®ņ£ĄĒÆĆņØś ļ▓öņ£äĻ░Ć ļŹöņÜ▒ ņ╗żņ¦ĆĻ│Ā ĒؼņäØļźĀņØ┤ ņ”ØĻ░ĆĒĢĀ ņłś ņ׳ļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĖłĒśĢ ņ£Āņ¦Ć ļ│┤ņłśņŚÉ ņé¼ņÜ®ņØ┤ Ļ░ĆļŖźĒĢ£ Ļ│ĀĻ▓ĮļÅä ĻĖłņåŹ ļČäļ¦É(AISI M4) ņåīņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀüņĖĄ Ļ│ĄņĀĢ ņĄ£ņĀüĒÖö ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆļŗż. Ļ│ĄņĀĢļ│ĆņłśļŖö ļĀłņØ┤ņĀĆ ņČ£ļĀź, ņØ┤ņåĪ ņåŹļÅä, ļČäļ¦ÉĻ│ĄĻĖēļ¤ēņ£╝ļĪ£ ņ┤Ø 3Ļ░Ćņ¦ĆņØś ļ│Ćņłśļź╝ ņäżņĀĢĒĢśņśĆĻ│Ā ņŗżĒŚś Ļ▓░Ļ│╝ļŖö ļŗżņØīĻ│╝ Ļ░Öļŗż.

1) Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļö░ļØ╝ ņĄ£ņĀüĒÖö Ļ│ĄņĀĢ ļÅäņČ£ņØä ņ£äĒĢ┤ ļŗ©ļ®┤ņØä ļČäņäØĒĢśņśĆļŗż. ņĀüņĖĄ ļåÆņØ┤ļź╝ ļČäņäØĒĢśņśĆņØä ļĢī, ļČäļ¦É Ļ│ĄĻĖēļ¤ē 3, 6 g/min ņĪ░Ļ▒┤ņŚÉņä£ ļ¬©ļæÉ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ ļåÆĻ│Ā ņØ┤ņåĪ ņåŹļÅäĻ░Ć ļŖÉļ”┤ Ļ▓ĮņÜ░ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņĀüņĖĄ ĒÜ©ņ£©ņØä ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, ļĀłņØ┤ņĀĆ ņČ£ļĀź 500, 900 WņŚÉ ļ╣äĒĢ┤ 700 W ņĪ░Ļ▒┤ņŚÉņä£ ĒÜ©ņ£©ņØ┤ ņóŗņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā ņĀüņĖĄ ļåÆņØ┤ļź╝ Ļ│äņé░ĒĢśņśĆņØä ļĢī ņØ┤ņåĪņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņØ┤ ņóŗņØĆ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

2) ĒؼņäØļźĀņØä Ļ│äņé░ĒĢśņśĆņØä ļĢī, ņäĀĒ¢ēņŚ░ĻĄ¼ņŚÉņä£ ļ│┤Ļ│ĀĒĢ£ 30Ōł╝40%ņØś ņśüņŚŁņŚÉ Ļ░Ćņן ĻĘ╝ņĀæĒĢ£ ņĪ░Ļ▒┤ņØĆ ļČäļ¦É Ļ│ĄĻĖēļ¤ē 6 g/min, ņØ┤ņåĪ ņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņĀüņĖĄ ļåÆņØ┤ņÖĆ ĒؼņäØļźĀņØä Ļ░ÖņØ┤ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ļĀłņØ┤ņĀĆ ņČ£ļĀź 700 W ņĪ░Ļ▒┤ņØ┤ Ļ░Ćņן ļø░ņ¢┤ļé£ ņĀüņĖĄ ĒÜ©ņ£©ņØä ļ│┤ņØ┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

3) GED Ļ│äņé░ņŗØņØä ĒåĄĒĢ┤ Ļ░ü Ļ│ĄņĀĢņŚÉ ļö░ļźĖ ņŚÉļäłņ¦Ć ļ░ĆļÅäļź╝ Ļ│äņé░ĒĢśņśĆļŗż. ņĀüņĖĄ ļåÆņØ┤ņÖĆ ĒؼņäØļźĀņŚÉ ļö░ļźĖ ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ļø░ņ¢┤ļé£ ņĪ░Ļ▒┤ļōżņØś GEDļź╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, 60Ōł╝108 J/mm2 ņé¼ņØ┤ņØś Ļ░ÆņØä ņĀüņĖĄ ĒÜ©ņ£©ņØ┤ ņóŗņØä Ļ▓āņØ┤ļŗż. 60 J/mm2 ņØ┤ĒĢśņØś Ļ░ÆņØĆ ņĀüņĖĄ ļåÆņØ┤Ļ░Ć ļé«ņĢä ĒÜ©ņ£©ņØ┤ ļ¢©ņ¢┤ņĪīļŗż. ņČöĻ░ĆļĪ£ 108 J/mm2 ņØ┤ņāüņØś Ļ░ÆņØä ļéśĒāĆļé┤ļŖö ņĪ░Ļ▒┤ņŚÉņä£ļŖö ĒؼņäØļźĀ ņ”ØĻ░ĆļĪ£ ņØĖĒĢś ņĀüņĖĄ ĒÜ©ņ£© Ļ░Éņåī, Ēæ£ļ®┤ ņé░ĒÖöļĪ£ ņØĖĒĢ£ ĒÆłņ¦ł ņĀĆĒĢś ļō▒ņØś ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻ│Ā ņ׳ļŗż.

4) ņČöĻ░ĆļĪ£, ņøÉ ļØ╝ņØĖ ņĀüņĖĄ ņŗżĒŚśņØä ĒåĄĒĢ£ ņĄ£ņĀü Ļ│ĄņĀĢ ļ│ĆņłśļŖö ļČäļ¦ÉĻ│ĄĻĖēļ¤ē 6 g/min, ļĀłņØ┤ņĀĆ ņČ£ļĀź 700 W, ņØ┤ņåĪņåŹļÅä 500 mm/min ņĪ░Ļ▒┤ņŚÉņä£ ĒؼņäØļźĀ 40% ļīĆļĪ£ ļéśĒāĆļé¼ņ£╝ļ®░, ņäĀĒ¢ē ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£ ņĄ£ņĀüņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ ņāØĻ░üĒĢĀ ņłś ņ׳ļŗż.

Ļ░Éņé¼ņØś ĻĖĆ

ņØ┤ ņŚ░ĻĄ¼ļŖö ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆņØśŃĆīeļ¬©ļ╣īļ”¼Ēŗ░ņÜ® HRC65ņØ┤ņāü ņ┤łĻ│ĀĻ▓ĮļÅäĻĖē ļČĆĒÆł ņä▒ļŖźĻ░ĢĒÖöļź╝ ņ£äĒĢ£ ņ¦ĆļŖźĒśĢ DEDļ░®ņŗØņØś 3DĒöäļ”░Ēīģ ņ£ĄĒĢ®ņŗżņ”ØĻĖ░ņłĀĻ░£ļ░£ŃĆŹņé¼ņŚģ ļ░ÅŃĆīņä£ļ╣äņŖż ļ¦×ņČż ņ×ÉļÅÖņ░© ļČĆĒÆłņé░ņŚģ ņāØĒā£Ļ│ä Ļ░ĢĒÖö ņ¦ĆņøÉŃĆŹņé¼ņŚģņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉśņŚłņØī.

References

2. A. Saboori, A. Aversa, G. Marchese, S. Biamino, M. Lombardi, and P. Fino, Application of Directed Energy Deposition-Based Additive Manufacturing in Repair,

Appl. Sci. 9(16) (2019) 3316

https://doi.org/10.3390/app9163316

[CROSSREF] 5. Y. J. Kwon. Master's thesis, Development of biocompatible high-strength, low-elastic coefficient titanim alloys. Gangneung-Wonju National University. Gangneung, Korea: (2020)

15. S. J. Wolff, S. Lin, E. Faierson, W. K. Liu, G. J. Wagner, and J. Cao, A framework to link localized cooling and properties of directed energy deposition (DED) processed Ti-6Al-4V,

Acta. Mater. 132 (2017) 106ŌĆō117.

https://doi.org/10.1016/j.actamat.2017.04.027

[CROSSREF] 16. Y. J. Kwon, S. S. Shin, S. E. Joo, J. H. Lee, J. H. Hwang, and H. D. Kim, Optimization of the Additive Manufacturing of Co-Cr Alloy by using DED Process,

J. Weld. Join. 41(1) (2023) 56ŌĆō63.

https://doi.org/10.5781/JWJ.2023.41.1.6

[CROSSREF]

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print