독립형 형식 B 탱크의 극저온용 재료 적용 시 관통균열 특성 연구

Study on Characteristics of Through-Thickness Crack When Cryogenic Materials are Applied to Independent B Type Tank

Article information

Abstract

Due to climate change, interest in eco-friendly energy is continuously increasing around the world. LNG is an intermediate energy source and its use increases continuously because of its established infrastructure. LNG temperature is -165°C and requires low temperature toughness of tank material. High manganese austenitic steel has similar mechanical properties to cryogenic material for LNG listed in IGC and IGF code. High manganese austenitic steel easily satisfies the low temperature toughness required at cryogenic temperature and shows superior performance in yield strength, tensile strength and elongation, compared to existing materials in IGC and IGF code.

In this study, the thickness ratio is reviewed while loading the same LNG fuel. Based on the thickness ratio, the thickness for 9%Ni steel, STS304 and Al5083 is calculated for two standard thickness of 10 mm and 20 mm for the high manganese austenitic steel. 9%Ni steel, STS304, Al5083 and high manganese austenitic steel are compared and reviewed from the viewpoint of the required time for initial surface cracks to grow into through-thickness cracks and the size of through-thickness cracks under the same amount of LNG fuel. The effect of different thickness, welded joint and stress sequence on through-thickness cracks are investigated.

1. 서 론

기후 변화 등으로 인해 친환경 에너지원에 대한 관심이 지속적으로 증가하고 하고 있으며, 온실가스를 줄이기 위한 다양한 방안이 제시되고 있다. 액화수소, 암모니아, 메탄올 등을 친환경 에너지로 사용하고자 하는 연구가 많이 수행되고 있다. 이 에너지들은 이상적으로는 온실가스를 줄일 수 있는 가능성이 존재하나, 선박에 적용하기 위해서는 벙커링 시스템 등의 인프라가 구축되어야 하는 실질적인 문제가 있다. 이러한 상황에서 가장 현실적인 에너지원은 LNG이고, 많은 전문가들은 LNG의 사용량은 일정기간동안 지속적으로 증가하다가, 감소할 것으로 예상하고 있다.

LNG는 -165°C의 극저온에서 운반하여야 하는데, 일반 탄소강은 극저온에서 저온 취성을 보이기 때문에 사용될 수 없다. 극저온에서 충분한 파괴인성을 가지고 있는 재료를 사용하여 연료탱크/화물탱크를 제작하여야 하며, 이러한 내용을 IGC1) 및 IGF Code2)에서 규정하고 있다. IGC/IGF Code에서 LNG에 사용할 수 있는 재료로 9%Ni강, STS304, Al5083 및 Invar를 기술하고 있다. 9%NI강, STS304, Al5083은 독립형 A, B, C 형식 탱크로서 적용될 수 있고, STS304 및 Invar는 멤브레인 탱크의 멤브레인으로 적용될 수 있다. 멤브레인 탱크는 인접하는 선체구조에 의하여 단열재를 통하여 지지된 얇은 막으로 구성되는 비자기지지형의 탱크를 의미하며, 대표적으로 Mark III 및 No.96이 존재한다. 독립형 탱크라 함은 자기지지형 탱크로서 선체구조를 구성하지 아니하고 또한 선체 강도상 필요로 하지 않는 것을 의미한다. 독립형 A 형식은 완전 2차 방벽이 필요하고, B 형식 탱크는 부분 2차 방벽이 필요하고, C 형식 탱크는 2차 방벽을 요구하지 않는다.

고망간강은 LNG 탱크 재료로서 필요한 극저온 인성을 쉽게 만족하며, 항복강도, 인장강도 및 연신율에 있어서 기존 재료(9%Ni강, STS304, Al5083 및 Invar) 대비 우수한 성능을 보여주고 있다. 고망간강의 최소 생산 두께는 6 mm로서, 멤브레인 탱크에는 적용되지 않으며, 독립형 형식 A, B, C 탱크에 적용될 수 있다.

고망간강은 IGC/IGF Code의 재료(9%Ni강, STS304, Al5083, Invar)의 재료와는 다르게 LNG탱크에 적용된 기간이 짧은 강재로서, 다양한 연구가 진행되고 있다.

고망간강을 다양한 용접 공정(FCAW, SAW, GTAW 등)에 적용하고자 하는 연구가 진행되고 있다. Han 등은 FCAW 용접와이어를 개발하여 용접부 성능을 개선하고자 하였다3). Kim 등은 레이저 용접조건이 고망간강 용접 비드 형상에 미치는 영향에 대한 연구를 수행하였다4). Kim 등은 파이버 레이저를 고망간강 용접에 적용하였으며 BOP 테스트를 통해서 용입 경향을 분석하였고, 모재 및 용접부의 기계적 물성치를 시험을 통해서 검토하였다5).

고망간강에 대한 용접 강도 관련하여, Yi 등은 용접잔류응력 관련된 기초연구로서 고망간강 라이저 파이프에서 종방향 맞대기 용접 시 파이프에 발생하는 잔류응력에 대하여 연구하였다6,7). Hong 등은 극저온 환경에서의 고망간강 용접부의 기계적 성질 평가와 파괴안전성 향상에 관한 연구를 수행하였고, LNG 화물탱크의 파괴안전성에 관한 파괴역학적 검토를 통해 불안정 파괴안전성을 평가하였다8). Lee 등은 LNG CCS적용을 위한 고망간강의 극저온 피로성능을 평가하였다. 상온과 -163°C에서 인장시험과 피로 실험을 수행하여 고망간강의 인장 성능과 피로 성능을 확인하였다. 이를 이용한 극저온 강재(9%Ni강, Al5083, STS304)들과의 비교를 통해 고망간강의 LNG Tank 적용 가능성에 대해서 연구하였다9).

고망간강의 설계 관점에서 수행된 연구는 상당히 제한적이다. Kang은 IGC/IGF Code에서 요구되는 독립형 형식 B 탱크 설계 시 피로균열진전해석을 수행하여, 고망간강과 IGC/IGF Code 재료(9%Ni강, STS304 및 Al5083)의 피로균열 진전 저항성을 평가하였다10).

본 논문은 고망간강과 IGC/IGF Code 재료(9%Ni강, STS304 및 Al5083)을 IGC/IGF Code의 평면형/구형 독립형 B 형식 탱크에 적용할 경우의 관통균열에 관한 내용으로, 설계 관점에서 수행된 연구이며, 타 논문에서는 수행된 적이 없는 독창적인 내용이다.

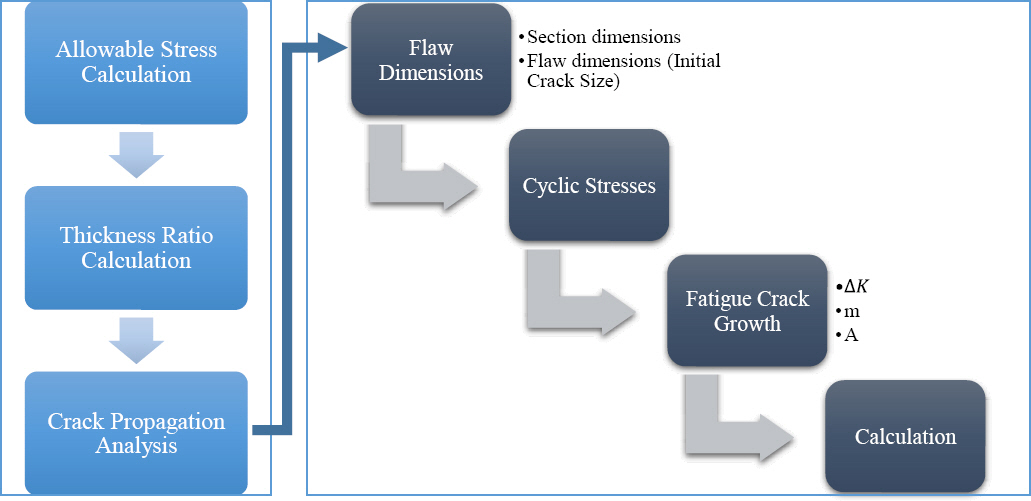

본 연구에서는 동일한 양의 LNG를 싣는 상황에서, 9%Ni강, STS304, Al5083, 고망간강을 탱크 재료로 사용한 경우에, 필요한 재료 두께를 검토하였고, 이 결과를 사용하여 초기 표면 균열이 관통균열로 성장하는 특성을 검토하였다. 관통균열은 크기 및 진전 시간 관점에서 검토하였고, 관통균열에 성장에 영향을 미칠 것으로 예상되는 두께 차이, 용접부 형태(맞대기용접/필릿용접) 및 응력을 가하는 순서를 고려하였다. 본 연구는 Fig. 1에 표시된 것이 같은 여러 단계를 거치면서 수행되었다.

2. 요구 두께

2.1 허용 응력(Allowable stress) 계산

IGC/IGF Code에서는 허용 응력을 식(1)과 같이 정의하고 있다.

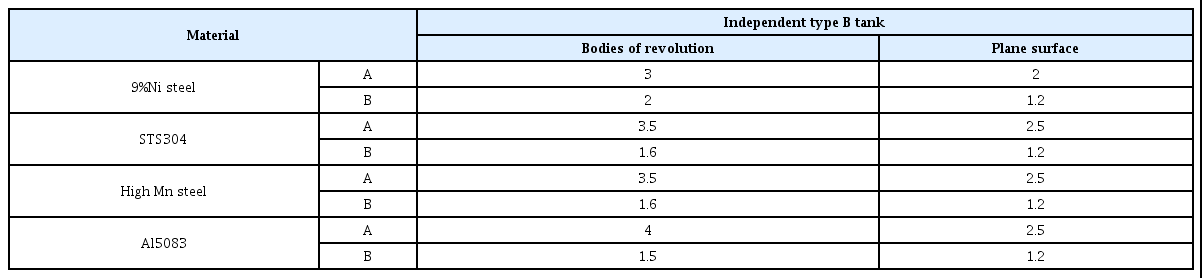

Rm은 인장강도, Re는 항복강도를 의미하며, A, B는 계수이다. 4가지 재료의 항복강도 및 인장강도를 Table 1에, 계수 A, B는 Table 2에 표시하였다.

Table 1 및 2의 값을 사용하여 각 재료에 대한 허용 응력을 계산하면 Table 3과 같다. 4가지 재료 중에 고망간강 및 9%Ni강의 허용 응력이 상대적으로 크게 형성되고, STS304 및 Al5083순으로 값이 작아짐을 알 수 있다.

2.2 요구 두께 비교

독립형 형식 B 탱크가 동일한 양의 LNG를 싣는 경우에, 각 탱크는 동일한 크기의 하중을 받는다고 가정할 수 있다. 이 상황에서 각 재료의 요구 두께는 허용응력 제곱근에 반비례하며, 이를 이용하여 4가지 재료의 요구 두께 비율을 계산할 수 있다.

Table 4는 고망간강 요구 두께를 1로 가정하였을 경우, 각 재료에 대한 상대적인 두께 비율을 표시하고 있다. 구형 독립형 형식 B 탱크의 경우, 9%Ni강은 고망간강과 거의 동일한 두께가 필요함을 알 수 있다. STS304 및 Al5083은 각각 고망간강 두께의 1.47배, 2.74배 두께가 요구된다. 구형 독립형 형식 B 탱크는 고망간강과 9%Ni강이 두께 관점에서는 유리함을 알 수 있다.

평면형 독립형 형식 B 탱크는 9%Ni강의 두께비율이 0.89로서 가장 얇은 두께가 요구된다. STS304 및 Al5083의 경우는 고망간강 두께의 1.54배 및 2.53배가 요구된다. 평면형 독립 형식 B 탱크는 두께 관점에서 9%Ni강이 유리함을 알 수 있다.

3. 피로 균열 진전률

피로균열 진전해석을 수행하기 위해서는 재료에 대한 피로균열 진전율이 요구된다. 본 연구에서는 한국선급의 [피로 및 균열진전 평가 지침서]의 피로균열 진전율을 사용하여 균열진전 해석을 수행하였다. Table 5 및 6은 지침서의 피로균열진전율 및 임계값을 표시하며, Fig. 2은 피로균열 진전율을 표시하고 있다.

4. 피로균열진전 평가 준비

4.1 두께 비교

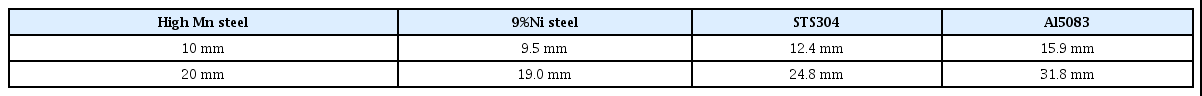

두께의 영향을 검토하기 위하여 고망간강 두께를 10 mm, 20 mm 두 가지를 고려하였고, 2절에서 계산한 두께 비를 반영하여 각 재료 두께를 계산하면 Table 7 및 8과 같다.

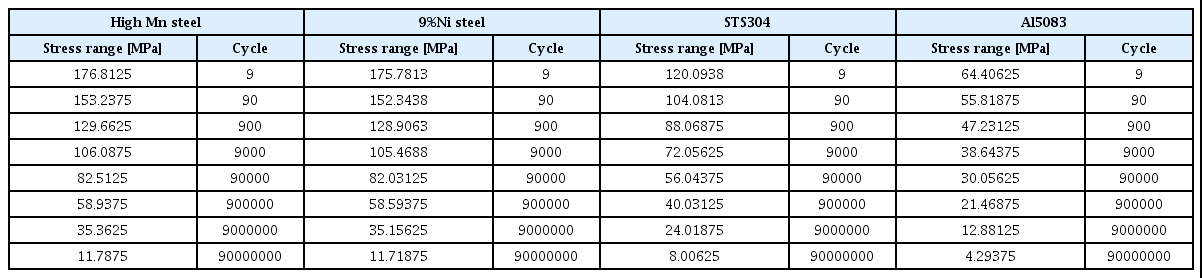

4.2 응력 계산

각 재료에 대한 균열 진전 해석에 사용한 응력은 한국 선급 지침 7편 5장 4절 418.의 1항 (2)호를 따라서 계산하였다. 보수적인 검토를 위하여, 선급 규칙에서 정의한 σmax (하중 최대 기댓값에 의해서 발생되는 응력)은 허용 응력과 동일하다고 가정하였다. 이에 따라 균열 진전 해석에 사용한 변동 응력은 Table 9 및 10과 같이 계산된다.

Stress range and cycle for crack propagation analysis for independent type B tank constructed of plane surface

Stress range and cycle for crack propagation analysis for independent type B tank constructed of bodies of revolution

응력을 가하는 방식이 관통균열 크기에 영향을 미칠 수도 있다고 판단되어, Fig. 4에 표시한 것과 같이 응력을 큰 순서대로 가하는 방식(Forward), 작은 순서대로 가하는 방식(Backward)을 고려하였다.

4.3 초기 균열 및 관통균열

균열 진전 해석을 수행하기 위해서는 초기 균열 크기를 설정하여야 한다. 선급 규칙에서는 비파괴 검사 시 발견할 수 없는 최대 크기 균열을 초기 균열 크기로 사용하도록 규정하고 있다.

본 연구에서는 Table 11에 표시하였듯이, 일반적으로 사용하는 맞대기 용접 및 필릿 용접 초기 균열 크기를 해석에 적용하였다.

관통균열 크기는 Fig. 5에 표시한 것과 같이 초기 표면 균열이 지속적으로 성장하여 두께를 관통하는 순간의 균열 폭으로 정의하였다. 균열진전 해석은 BS7910 (Guide to methods for assessing the acceptability of flaws in metallic structures)을 기반으로 하는 Crackwise 6.0을 사용하여 진행하였다.

5. 피로균열진전 평가

5.1 관통균열 크기

평면 독립형 B 형식 탱크에서 각 재료에 대한 관통균열 폭은 Table 12와 같이 계산된다. Al5083은 모든 경우에서 다른 재료보다 관통균열 폭이 가장 크게 성장하였고, STS304, 고망간강, 9%Ni강 순으로 관통균열 폭이 작게 성장하였다. Al5083은 125.0~324.1 mm, STS304는 89.9~231.9 mm, 고망간강은 78.0~ 200.9 mm, 9%Ni강은 61.9~159.4 mm로 관통균열 폭이 계계산되었다. Al5083은 Fig. 2에 표시된 바와 같이 동일 ∆K에서 균열 진전율이 3가지 재료와 비교하여 가장 큰 값을 가지고 있다. 이로 인하여 Al5083의 관통균열 폭이 가장 크게 성장했다고 판단된다. 9%Ni 균열 진전율은 Fig. 2에 표시하는 것처럼 ∆K이 20 MPa√m이상일 경우에 고망간강보다 균열 진전율이 작게 형성된다. 이 요인으로 인하여 9%Ni의 관통균열 폭이 고망간강보다 작게 형성되었다고 사료된다.

판 두께의 관통균열에 미치는 영향을 분석해 보면, 두께가 두꺼운 경우에 관통균열 폭은 159.2~324.1 mm로서, 두께가 얇은 경우의 61.9~125.1 mm보다 2배 이상으로 크게 형성되었다. 이는 각 용접형태에서 두꺼운 판 두께가 얇은 판 두께의 2배이기 때문에 발생한 것으로 사료된다. 두꺼운 판에서 관통균열 깊이는 얇은 판에서 관통균열 깊이의 2배로 성장하게 되고, 동시에 균열 폭 방향으로도 성장하기 때문에, 두꺼운 판의 관통균열 폭이 크게 발생하게 된다.

용접 형태에 따른 관통균열 폭의 변화는 거의 발생하지 않는다. 필릿 용접의 관통균열 폭은 61.9~324.1 mm, 맞대기 용접의 관통균열 폭은 62.0~324.0 mm로 계산된다. 필릿 용접의 초기 균열에서 균열 깊이 방향 성장 속도가 균열 폭 방향 성장 속도보다 크게 되면서, 최종적으로는 맞대기 용접의 균열 성장 속도와 유사한 값을 가지게 된다. 표면 균열이 관통균열로 변하는 순간에는 균열 폭으로 방향 성장속도가 필릿 용접 및 맞대기 용접에서 유사하게 되면서 관통균열 폭이 거의 유사하게 형성되는 것을 확인할 수 있었다.

응력 순서 관련하여 Forward 와 Backward의 결과를 비교해 보면, 두 경우에 차이가 거의 없음을 확인할 수 있다. Forward인 경우는 62.0~323.6 mm이며, Backward인 경우는 61.9~324.1 mm로 계산되었다. 이는 Paris Law를 이용하여 균열진전을 계산할 때, 응력 및 사이클만을 고려하기 때문에, 응력 순서가 관통균열 폭에 미치는 영향이 없는 것으로 사료된다.

구형 독립 B 형식 탱크에 대한 관통균열 폭 계산 결과는 Table 13과 같다. 관통균열 폭 크기가 평면형 독립 B 형식 탱크의 계산 결과와 유사한 크기로 형성되었다.

Width of through-thickness crack for independent type B tank constructed of bodies of revolution (mm)

평면형 독립 B 형식 탱크에서와 동일하게 Al5083의 관통균열 폭이 132.6~344.0 mm로서 가장 크고, STS304은 88.1~224.5 mm, 고망간강 81.7~206.5 mm 및 9%Ni강 66.6~171.9 mm 순서로 관통균열이 성장하였다. 동일한 ∆K에서 Al5083이 가장 빠른 균열진전율을 가지고 있기 때문에 Al5083의 관통균열 폭이 가장 큰 것으로 판단된다. 9%Ni강의 관통균열 폭이 고망간강보다 작은 것은 ∆K이 20MPa√m이상일 경우에 9%Ni 균열 진전율이 고망간강보다 작게 형성되는 것 때문으로 사료된다.

두꺼운 판에서의 관통균열 폭은 171.0~344.0 mm이고, 얇은 판의 관통균열 폭은 66.6~132.8 mm로서, 두꺼운 판의 균열 성장이 얇은 판보다 크게 발생하였음을 확인할 수 있다. 이는 두꺼운 판 두께/얇은 판 두께 비율이 2이고, 이에 비례하여 두꺼운 판에서 균열 깊이가 성장하게 되고, 동시에 균열 폭 방향으로 성장하기 때문에 발생한 현상으로 판단된다.

맞대기 용접 및 필릿 용접에 따른 관통균열 폭은 66.8~343.3 mm, 66.6~344.0 mm로서, 값의 차이가 거의 없음을 확인할 수 있다. 이는 필릿 용접의 초기 균열 조건에서 균열 깊이 방향 성장 속도가 균열 폭 방향 성장 속도보다 크게 되면서, 최종적으로 맞대기 용접의 균열 성장 속도와 유사한 값을 가지게 되면서 발생하는 것으로 사료된다.

응력을 가하는 순서에 의한 관통균열 폭의 변화는 발생하지 않았음을 확인할 수 있다. Forward인 경우는 66.9~344.0 mm이며, Backward인 경우는 66.6~ 343.8 mm로 계산되었다. 이는 Paris Law를 이용하여 균열진전을 계산할 때, 응력 및 사이클 수만을 고려하기 때문에, 응력 순서가 관통균열 폭에 미치는 영향이 없는 것으로 사료된다.

5.2 관통균열 진전 시간

평면형 탱크에 대한 관통균열 진전 시간은 Table 14과 같이 구하여 진다. Al5083은 3.4년~5.4년 범위의 균열진전 시간이 계산되어 다른 재료와 비교하여 관통균열 진전시간이 짧다. 9%Ni강은 8.3년~12.9년, STS304는 18.6년~28.2년의 관통균열 진전 시간이 필요하다. 고망간강의 경우에는 74.6년~564.9년의 관통균열 진전 기간이 필요하다.

Propagation time of through-thickness crack for independent type B tank constructed of plane surface(Year)

Al5083의 ∆K0는 0.7 MPa√m로서 4가지 재료 중에 가장 작기 때문에, Al5083 탱크에 가해진 응력 중 많은 부분이 균열 성장에 기여하게 된다. 또한 Fig. 2에 표시된 바와 같이 동일 ∆K에서 균열 진전율이 3가지 재료와 비교하여 가장 큰 값을 가지고 있다. 두 요인으로 인하여 Al5083의 관통균열 진전 시간이 가장 짧게 되었다고 사료된다. 고망간강 관통균열 진전 시간이 가장 긴 것을 확인할 수 있고, 이는 고망간강 사용 시의 장점이라고 할 수 있다. 고망간강 ∆K0는 8.4MPa√m로서 3가지 재료와 비교하여 가장 큰 값을 가진다. 이로 인하여 탱크에 가해진 응력 중에 균열 성장에 기여하는 응력은 일부로 제한되면서, 관통균열 진전 시간이 크게 형성된 것으로 판단된다.

얇은 판에서 관통균열 진전시간은 4.2~564.9년으로 두꺼운 판에서의 진전시간 3.4~126.2년보다 큰 값을 보이고 있다. 이는 두꺼운 판에서 Plain strain 환경으로 인한 응력확대계수가 크게 형성되면서, 균열 성장이 상대적으로 빠르게 발생하였기 때문이다.

필릿 용접에서 관통균열 진전 시간은 4.0~564.9년으로 맞대기 용접에서 관통균열 진전 시간, 3.4~184.4년보다 큰 값을 형성하고 있다. 필릿 용접의 초기 균열 깊이가 0.5 mm이고, 맞대기 용접은 1.0 mm이기 때문에 이러한 결과가 발생된 것으로 판단된다.

응력을 가하는 순서에 의한 관통균열 진전 시간은, Forward인 경우 3.4~564.9년, Backward인 경우는 3.4~564.9년으로 두 경우에 차이가 없음을 확인할 수 있다. 이는 Paris Law를 이용하여 균열진전을 계산할 때, 응력 및 사이클 수만을 고려하기 때문에, 응력 순서가 관통균열 진전 시간에 미치는 영향이 없는 것으로 사료된다.

구형 탱크에 대한 관통균열 진전 시간 계산 결과를 Table 15에 표시하였다. Table 9 및 10에서 알 수 있듯이, 구형 탱크 응력이 평면형 탱크 응력보다 값이 작기 때문에 관통균열 진전 시간이 평면형 탱크보다 큰 값을 가짐을 알 수 있다.

Propagation time of through-thickness crack for independent type B tank constructed of bodies of revolution (Year)

Al5083은 12.6년~19.7년의 관통균열 진전 시간으로 계산되어, 다른 3가지 재료와 비교하여 가장 빠르게 관통균열이 발생하는 것을 확인할 수 있다. 고망간강의 관통균열 진전 시간은 1150.6년~27757.9년으로, 가장 느리게 관통균열이 성장한다. 9%Ni강 및 STS304는 Al5083, 고망간강의 관통균열 진전 시간 범위 내에 값을 가지고 있다. Al5083의 ∆K0는 0.7MPa√m로서 4가지 재료 중 가장 작기 때문에, 가해진 응력 중 많은 부분이 균열 성장에 기여하게 된다. 또한 Fig. 2에 표시된 바와 같이 동일 ∆K에서 Al5083 균열 진전율이 3가지 재료와 비교하여 가장 큰 값을 가지고 있다. 두 요인으로 인하여 Al5083의 관통균열 진전 시간이 가장 짧게 형성된다. 이와는 반대로 고망간강의 ∆K0는 8.4MPa√m로서 4가지 재료 중 가장 크기 때문에 가해진 응력 중 균열 성장에 기여하는 응력은 일부분으로 제한되기 때문에, 관통균열 진전 시간이 크게 형성된다.

두꺼운 판의 관통균열 진전 시간이 12.6~3750.1년으로 얇은 판의 관통균열 진전 시간 15.8~27758.0년보다 짧게 형성되는 것을 확인할 수 있다. 이는 두꺼운 판의 Plain strain 조건으로 인한 응력확대계수가 크게 형성되면서 균열 진전이 상대적으로 빠르게 발생하면서 생긴 것으로 사료된다.

필릿 용접에서 관통균열 진전 시간은 14.6~27758.0 년으로 맞대기 용접에서 관통균열 진전 시간 12.6~ 4010.4년보다 큰 값을 형성하고 있다. 초기 균열 깊이가 필릿 용접이 0.5 mm이고, 맞대기 용접은 1.0 mm이기 때문에 발생한 것으로 사료된다.

응력을 가하는 순서에 의한 관통균열 진전 시간은, Forward인 경우 12.6~27757.9년, Backward 인 경우도 12.6~27758.0년으로 차이가 없음을 확인할 수 있다. 이는 Paris Law를 이용하여 균열진전을 계산할 때, 응력 및 사이클만을 고려하기 때문에, 응력 순서가 관통균열 진전 시간에 미치는 영향이 없는 것으로 사료된다.

6. 결 론

고망간강, 9%Ni강, STS304, Al5083을 IGC/IGF Code의 평면형/구형 독립형 B 형식 탱크에 적용할 경우의 관통균열 특성에 대해서 검토하였다.

동일한 LNG를 싣는 독립형 형식 B 탱크를 건조할 때, 필요한 각 재료의 두께 비율을 계산 및 비교하였다. 이를 위하여 각 재료에 대한 허용 응력(allowable stress)을 IGF Code를 따라서 구하였고, 이에 기초하여 필요한 재료 두께 비를 계산하였다.

평면형 독립형 형식 B 탱크의 경우에는 고망간강을 두께 1.0으로 가정할 때, 9%Ni강은 0.89, STS304은 1.54, Al5083은 2.53으로 계산된다. 구형 독립형 형식 B 탱크인 경우에는 고망간강 1.0, 9%Ni강은 1.01, STS304은 1.47, Al5083은 2.74로 계산된다. 고망간강, 9%Ni강이 상대적으로 얇은 두께를 가지게 되고, STS304, Al5083순으로 두께가 증가하게 된다.

평면형/구형 독립형 형식 B 탱크에서 계산된 두께 비를 사용하여 고망간강 두께가 10 mm, 20 mm인 경우에 이에 상응하는 9%Ni강, STS304, Al5083의 두께를 구하였고, 이 조건에서 독립형 형식 B 탱크에 요구되는 피로균열진전 해석을 수행하였다.

평면형/구형 독립형 B 형식 탱크에서 9%Ni강, 고망간강, STS304, Al5083순으로 관통균열 폭이 커지는 것을 확인하였다. 9%Ni강은 61.9~171.9 mm, 고망간강은 78.3~206.5 mm, STS304는 89.9~231.9 mm, Al5083은 124.9~344.0 mm 관통균열 폭으로 계산된다. 두꺼운 판의 관통균열 폭은 159.2~344.0 mm, 얇은 판은 61.9~132.8 mm로 계산되어, 두께가 두꺼울수록 이에 비례하여 관통균열 폭이 증가하는 것을 알 수 있었다. 맞대기 용접의 관통균열 폭은 62.0~343.3 mm이고, 필릿 용접은 61.9~344.0 mm로 계산되어, 용접 형태에 따른 관통균열 폭의 변화는 발생하지 않는 것을 확인하였다. 응력순서 Forward인 경우 61.9~ 343.8 mm, Backward인 경우 62.0~344.0 mm로 계산되어, 응력순서는 관통균열 폭에 아무런 영향을 주지 않음을 확인하였다.

평면형/구형 독립형 B 형식 탱크에서 관통균열 진전 시간은 Al5083, 9%Ni강, STS304, 고망간강 순으로 커지는 것을 확인하였다. Al5083은 3.4~19.7년, 9%Ni 강은 8.3~51.8년, STS304는 18.6~108.1년, 고망간강은 74.6~27758.0년 관통균열 진전시간으로 계산된다. 얇은 판의 관통균열 진전시간은 4.2~27758.0년, 두꺼운 판은 3.4~3750.1년로 계산되어, 두께가 얇을수록 관통균열 진전시간이 증가하는 것을 알 수 있었다. 맞대기 용접의 관통균열 진전시간은 3.4~4010.4년이고, 필릿 용접은 4.0~27758.0년으로 계산되어, 필릿 용접이 맞대기 용접보다 상당히 긴 관통균열 진전시간이 필요함을 확인하였다. 응력순서 Forward인 경우 관통균열 진전시간은 3.4~27757.9년, Backward인 경우 3.4~27758.0년으로 계산되어, 응력순서는 관통균열 진전시간에 영향을 주지 않음을 확인하였다.