1. ņä£ ļĪĀ

ņĀäĻĖ░ņ░©ņØś Ļ▓Įļ¤ēĒÖö ņÜöĻĄ¼ņŚÉ ļ¦×ņČöņ¢┤ ņĢīļŻ©ļ»ĖļŖä ĒīÉņ×¼ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņĢĢņČ£ņ×¼ ļ░Å ņ║ÉņŖżĒīģņ×¼ņØś ņĀüņÜ® ļśÉĒĢ£ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. Ēöäļ¤░ĒŖĖ/ļ”¼ņ¢┤ ļĀłņØ╝, ņØĖĒä░ĒÄśņØ┤ņŖż ļĖöļĪØ ļō▒ņŚÉļŖö ļŗżņØ┤ņ║ÉņŖżĒīģņ×¼Ļ░Ć, ņŚöņ¦ä ņć╝Ēü¼ ĒāĆņøī ļ░Å ņāżņŗ£ ļō▒ņŚÉļŖö ņĢīļŻ©ļ»ĖļŖä ņĢĢņČ£ņ×¼ ļō▒ņØ┤ ņĀüņÜ®ļÉśĻ│Ā ņ׳ļŗż1). ņĢīļŻ©ļ»ĖļŖä ļŗżņØ┤ņ║ÉņŖżĒīģņ×¼ļŖö ļ»ĖļĀżĒĢśĻ│Ā ļ¦żļüłĒĢ£ ņÖĖĻ┤ĆĻ│╝ ņÜ░ņłśĒĢ£ ņ╣śņłś ņĀĢļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā, ļ░Ģņ£ĪņØ┤ļ®░ Ļ▓Įļ¤ēņØĖ ņŻ╝ļ¼╝ņØä ļŗ©ņŗ£Ļ░äņŚÉ ļīĆļ¤ēņ£╝ļĪ£ ņāØņé░ĒĢĀ ņłś ņ׳ņ¢┤ ņĀüņÜ® ļ▓öņ£äĻ░Ć ĒÖĢņé░ļÉśļŖö ņČöņäĖņØ┤ļŗż2).

ļŗżņØ┤ņ║ÉņŖżĒīģ ļČĆĒÆłņØĆ ļ│╝Ēīģ, ļ¦łņ░░ĻĄÉļ░ś ņÜ®ņĀæĻ│╝ Ļ░ÖņØĆ ĻĖ░Ļ│äņĀü ņ▓┤Ļ▓░ļĪ£ ņĪ░ļ”ĮĒĢśļŖö ļ░®ņŗØņØä ņŻ╝ļĪ£ ņĀüņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ņ║ÉņŖżĒīģ ļé┤ļČĆņØś ļåÆņØĆ Ļ░ĆņŖż ņ×öļ¤ēĻ│╝ ņŻ╝ĒśĢĻ│╝ņØś ļČäļ”¼ļź╝ ņ£äĒĢ┤ ņ▓śļ”¼ĒĢśļŖö ņØ┤ĒśĢņĀ£ļō▒ņŚÉ ņØśĒĢ┤ (Table 1), ņÜ®ņ£ĄņÜ®ņĀæ ņŗ£ ĻĖ░Ļ│Ą, ļĖöļĪ£ņÜ░ ĒÖĆ ļ░Å Ļ▓īņ×¼ļ¼╝ ļō▒ņØ┤ ņÜ®ņĀæļČĆ ļé┤ļČĆņŚÉ ĒśĢņä▒ļÉśĻĖ░ ņēĮĻĖ░ ļĢīļ¼ĖņØ┤ļŗż1,3). ņĢīļŻ©ļ»ĖļŖäņØĆ ņŚ┤ņĀäļÅäņ£©ņØ┤ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ ņ£ĄņÜ®ņ¦ĆņØś ļāēĻ░üņØ┤ ļ╣©ļØ╝ ļé┤ļČĆ ĒśĢņä▒ ĻĖ░Ļ│ĄņØ┤ ņĪ░ļĀźņŚåņØ┤ ņÖĖļČĆļĪ£ ļ░░ņČ£ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņēĮĻ▓ī ņÜ®ņĀæļČĆ ļé┤ļČĆņŚÉ ņ×öņĪ┤ĒĢ£ļŗż.

Table┬Ā1

Common imperfections in die casting processes17)

ņĄ£ĻĘ╝ ņĢīļŻ©ļ»ĖļŖä ļČĆĒÆłņØä ļīĆņāüņ£╝ļĪ£ ļ╣ĀļźĖ ņāØņé░ņåŹļÅäņÖĆ ļé«ņØĆ ņāØņé░ļŗ©Ļ░Ćļź╝ ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ®ņ£ĄņÜ®ņĀæņØä ņĀüņÜ®ĒĢśļĀżļŖö ļŗżņ¢æĒĢ£ ņŗ£ļÅäĻ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ļé«ņØĆ ĻĖ░ņĢĢņŚÉņä£ ņåīņ×¼ņØś ĻĖ░ĒÖöņĀÉņØ┤ ļé«ņĢäņĀĖ ĒéżĒÖĆņØś ņĢłņĀĢņä▒ ļ░Å ĻĖ░Ļ│Ąļ░░ņČ£ņŚÉ ņØ┤ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. Reisgen et al.4)ņØĆ ņĀäņ×Éļ╣öņØä ņØ┤ņÜ®ĒĢ£ ņÜ®ņĀæņØä ņŗ£ļÅäĒĢśņśĆņ£╝ļ®░, ņ×öņĪ┤ ĻĖ░Ļ│Ąņ£©ņØ┤ 5%ņØ┤ĒĢśļĪ£ ņĖĪņĀĢļÉśņŚłļŗżĻ│Ā ņ¢ĖĻĖēĒĢśņśĆļŗż. Katayama et al.5,6)Ļ│╝ Teichmann et al.7)ņØĆ ņĀĆņ¦äĻ│ĄņŚÉņä£ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░, ņĀĆņĢĢņŚÉņä£ņØś ņÜ®ņ£ĄņÜ®ņĀæņØ┤ ĒÜ©Ļ│╝Ļ░Ć ņ׳ņØīņØä ļ░ØĒ׳ņŚłļŗż. Volers et al.8)ņØĆ Ļ░ĆņŖż ļ░░ņČ£ņØä ņ┤ēņ¦äņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņ¦äļÅÖņØä ļČĆņŚ¼ĒĢśņśĆņ£╝ļ®░, Fritzsche et al.9)ņØĆ ļŗżņØ┤ņ║ÉņŖżĒīģ ļĀłņØ┤ņĀĆ ņÜ®ņĀæļČĆņŚÉ ļ¦łĻĘĖļäżĒŗ▒ ĒĢäļō£ļź╝ ļČĆņŚ¼ĒĢśņŚ¼ 78%ņØś ĻĖ░Ļ│ĄņØä ņĀĆĻ░ÉĒĢśņśĆļŗż. ņĢĢņČ£ņ×¼ ļ░Å ļŗżņØ┤ņ║ÉņŖżĒīģ ņĀ£ĒÆłņŚÉ ļĀłņØ┤ņĀĆ ņśżņŗżļĀłņØ┤ņģśņØä ņĀüņÜ®ĒĢśļ®┤, ņÜ®ņĀæ ĒÆłņ¦ł ĒÖĢļ│┤ņŚÉ ņ£Āļ”¼ĒĢśļŗżļŖö Ļ▓░Ļ│╝ļÅä ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż3,10-11). Chen et al.12-14)ņØĆ ļĀłņØ┤ņĀĆ ļ╣ö ņśżņŗżļĀłņØ┤ņģśņØ┤ ņÜ®ņ£ĄĒÆĆ ļé┤ļČĆ ĻĄÉļ░śņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņØ┤ļØ╝Ļ│Ā ĒĢśņśĆļŗż. ĒÖ£ņä▒ĒÖöļÉ£ ļé┤ļČĆ ĻĄÉļ░ś Ļ▒░ļÅÖņØĆ ĻĖ░Ļ│Ą ļ░░ņČ£ ļ░Å ļō▒ņČĢņĀĢ ņä▒ņןņØä ņ┤ēņ¦äĒĢśņŚ¼, Ļ▓░ĒĢ©(ĻĘĀņŚ┤)ņØ┤ ņĀĆĻ░ÉļÉśĻ│Ā Ļ░ĢļÅäļź╝ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗżĻ│Ā ņ¢ĖĻĖēĒĢśņśĆļŗż.

ņĄ£ĻĘ╝ ņāüĒÆłĒÖöļÉ£ ļōĆņ¢╝ļ╣ö ļĀłņØ┤ņĀĆ ņåīņŖż ļśÉĒĢ£, ĻĖ░Ļ│Ąļ░░ņČ£1) ļ░Å ņŖżĒī©Ēä░ ļ░£ņāØ15), Ļ│Āņś©ĻĘĀņŚ┤16) ņ¢ĄņĀ£ņŚÉ ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŗżĻ│Ā ņĢīļĀżņ¦Éņ£╝ļĪ£ņŹ© ņĀüņÜ® ļČäņĢ╝Ļ░Ć Ēü¼Ļ▓ī ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. Sokolova et al.1) ļō▒ņØĆ ņ║ÉņŖżĒīģ ļ░Å ņĢĢņČ£ņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£ ļōĆņ¢╝ļ╣öĻ│╝ ļĀłņØ┤ņĀĆ ļ╣öņØś Ļ│ĀņåŹĒÜīņĀäņØä ņĀæļ¬®ĒĢśņŚ¼ ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņŗ£ļÅäĒĢśņśĆņ£╝ļ®░, ĒÅēĻĘĀ 1.6%ņØś ĻĖ░Ļ│ĄļČäņ£©ņØ┤ ņĖĪņĀĢļÉśņŚłļŗżĻ│Ā ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ļōĆņ¢╝ļ╣öņØä ĒÖ£ņÜ®ĒĢ£ ļĀłņØ┤ņĀĆ ņÜ®ņĀæĻ│ĄņĀĢņØĆ ļŗżņØ┤ņ║ÉņŖżĒīģņØś ļīĆļ¤ēņāØņé░ņØä ņ£äĒĢ£ ņÜ®ņ£ĄņÜ®ņĀæņŚÉ ļīĆĒĢ£ ņāłļĪ£ņÜ┤ ļīĆņĢłņØ┤ ļÉĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļŗżņØ┤ņ║ÉņŖżĒīģ A365 ņåīņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£ ļōĆņ¢╝ļ╣öĻ│╝ ļĀłņØ┤ņĀĆ ļ╣ö ņśżņŗżļĀłņØ┤ņģśņØä ņĀæļ¬®ĒĢśņŚ¼ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻ│Ā, ņäżņĀĢĒĢ£ Ļ│ĄņĀĢļ│ĆņłśĻ░Ć ļ╣äļō£ņÖĖĻ┤Ć(ļŗ©ļ®┤) ļ░Å ĻĖ░Ļ│ĄļČäĒżņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņé░ļČäņäØņØä ĒåĄĒĢ┤ Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

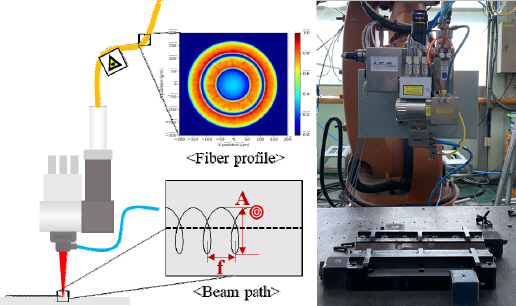

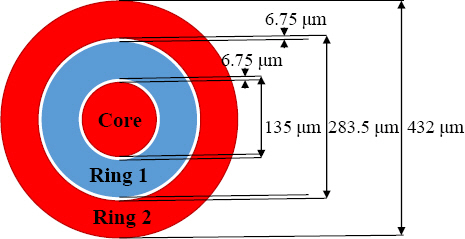

ļĀłņØ┤ņĀĆ ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņĢīļŻ©ļ»ĖļŖä ļŗżņØ┤ņ║ÉņŖżĒīģ A365 ņåīņ×¼ļź╝ 100 mm (ĻĖĖņØ┤) ├Ś 30 mm (ĒÅŁ)├Ś 3 mm (ļæÉĻ╗ś)ņØś Ēü¼ĻĖ░ļĪ£ Ļ░ĆĻ│ĄĒĢśņŚ¼ ļ╣äļō£ņÜ®ņĀæņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņé¼ņÜ®ĒĢ£ ļ¬©ņ×¼ņØś ĒÖöĒĢÖ ņĪ░ņä▒ņØä Table 3ņŚÉ ļéśĒāĆļāłņ£╝ļ®░, ņÜ®ņĀæ ņĀä ņĖĪņĀĢĒĢ£ ļ¬©ņ×¼ņØś ĒÅēĻĘĀ ĻĖ░Ļ│Ąņ£©ņØĆ 1.23 ┬▒ 0.1%ņØ┤ļŗż. ņŗżĒŚśņŚÉ ņé¼ņÜ®ĒĢ£ ņןņ╣śļŖö Fig. 1ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░Öļŗż. ļĀłņØ┤ņĀĆļŖö ņĄ£ļīĆ ņČ£ļĀź 4 kWņØś ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆ(nLight, Corona)ļź╝ ĒÖ£ņÜ®ĒĢśņśĆņ£╝ļ®░, ņĮöņ¢┤ ĒīīņØ┤ļ▓äņØś ņÖĖĻ▓ĮņØĆ 100 ŃÄø, ņ▓½ļ▓łņ¦Ė ļ¦ü ĒīīņØ┤ļ▓äņÖĆ ļæÉļ▓łņ¦Ė ļ¦ü ĒīīņØ┤ļ▓äņØś ņÖĖĻ▓ĮņØĆ Ļ░üĻ░ü 210, 320 ŃÄøņŚÉ ĒĢ┤ļŗ╣ĒĢ£ļŗż. ļ╣öņØś ĒÜīņĀäņØä ĒåĄĒĢ┤ ĻĖ░Ļ│ĄņØś ļ░░ņČ£ņØä ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ ņ£äĒĢśņŚ¼, ļĀłņØ┤ņĀĆ ļ╣öņØĆ ņ┤łņĀÉĻ▒░ļ”¼Ļ░Ć 200 mm ņØĖ 1ņČĢ ņøīļĖö ĒŚżļō£(IPG photonics, D30)ļź╝ ĒåĄĒĢśņŚ¼, ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņŚÉ ņłśņ¦üņ£╝ļĪ£ ņĪ░ņé¼ļÉśļÅäļĪØ ņäżņ╣śĒĢśņśĆļŗż. Fig. 2ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ ņ┤łņĀÉņ£äņ╣śņŚÉņä£ ņĮöņ¢┤/ļ¦ü1/ļ¦ü2 ļ╣öņØś Ēü¼ĻĖ░ļŖö 0.135/0.2835/0.432 mm ņØ┤ļ®░, ņ┤łņĀÉņ£äņ╣śņŚÉ ļŗ┐ļŖö ļ╣öņØś ļ®┤ņĀüņØĆ Table 2ņÖĆ Ļ░Öļŗż.

Table┬Ā2

Calculated laser spot areas on the sample surface

| Core | Ring 1 | Ring 2 | |

|---|---|---|---|

| Area (mm2) | 0.0116 | 0.0429 | 0.0835 |

Table┬Ā3

Chemical composition of A365 measured by ICP analysis

| Chemical composition (w.t.) | ||||||||

|---|---|---|---|---|---|---|---|---|

| Al | Si | Cu | Mn | Mg | Cr | Ni | Zn | Ti |

| 88.6 | 9.97 | 0.24 | 0.61 | 0.33 | <0.001 | 0.004 | 0.015 | 0.07 |

ņĮöņ¢┤ņÖĆ ļ¦üņØś ņČ£ļĀź ļČäļ░░Ļ░Ć ĻĖ░Ļ│ĄņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśĻ│Āņ×É, ņĮöņ¢┤/ļ¦ü1/ļ¦ü2ņØś ņČ£ļĀź ļČäļ░░Ļ░Ć ļŗżļźĖ 4Ļ░£ņØś ļ╣ö ĒöäļĪ£ĒīīņØ╝ņØä Table 4Ļ│╝ Ļ░ÖņØ┤ ņäĀņĀĢĒĢśņŚ¼ ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ¬©ļō£ ļ▓łĒśĖĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĮöņ¢┤ņØś ņČ£ļĀź ļ░░ļČäņØ┤ Ļ░ÉņåīļÉśļÅäļĪØ ņäżĻ│äĒĢśņśĆļŗż. ļ¬©ļō£ 1ņØĆ ņĀäņ▓┤ ņČ£ļĀźņØś ņĢĮ 90%Ļ░Ć ņĮöņ¢┤ņŚÉ ļ░░ļČäņØ┤ ļÉśļŖö ĒŖ╣ņ¦ĢņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ļ¬©ļō£ 4ļŖö ļ¦ü1Ļ│╝ ļ¦ü2ņØś ņČ£ļĀźņØś ĒĢ®ņØ┤ ņĀäņ▓┤ ņČ£ļĀźņØś ņĢĮ 95%ņŚÉ ĒĢ┤ļŗ╣ļÉ£ļŗż. ļ¬©ļōĀ ņŗżĒŚśņĪ░Ļ▒┤ņŚÉņä£ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØś ĒĢ®ņØĆ 4 kWļĪ£ Ļ│ĀņĀĢĒĢśņśĆļŗż. ļĀłņØ┤ņĀĆ ņÜ®ņĀæ ņāśĒöīņØĆ ņÜ®ņĀæ ņåŹļÅä, ņśżņŗżļĀłņØ┤ņģś ĒÅŁĻ│╝ ņŻ╝Ēīīņłśļź╝ ļ│ĆĒÖöņŗ£ņ╝£ ņ┤Ø 96Ļ░£ņØś ņĪ░Ļ▒┤ņØś ņāśĒöīņØä ņĀ£ņ×æĒĢśņśĆļŗż(Table 5). ņé░ĒÖö ļ░®ņ¦Ć ļ░Å Ļ│ĄņĀĢ ņĢłņĀĢņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ 99.99% ņł£ļÅäņØś ArĻ░ĆņŖż 25 L/minņØä Ēæ£ļ®┤ņŚÉ ņåĪĻĖēĒĢśņśĆļŗż.

Table┬Ā4

Applied laser power and energy density

Table┬Ā5

Used welding variables in experiment

ņÜ®ņ×ģ Ļ╣ŖņØ┤ļź╝ ĒīīņĢģĒĢśĻĖ░ ņ£äĒĢ┤ ļŗ©ļ®┤ļČäņäØņØä ņŗżĒ¢ēĒĢśņśĆļŗż. ļŗ©ļ®┤ ļČäņäØņØĆ ņżĆņĢłņĀĢņāüĒā£ļĪ£ Ļ░äņŻ╝ļÉśļŖö ņÜ®ņĀæ ņŗ£ņ×æļČĆņŚÉņä£ 40 mm ļ¢©ņ¢┤ņ¦ä ņ¦ĆņĀÉņŚÉņä£ ņ▒äņĘ©ĒĢśņśĆņ£╝ļ®░, ņĀĢĒÖĢĒĢ£ ļŗ©ļ®┤ ĒśĢņāü ĒīīņĢģņØä ņ£äĒĢ┤ ņ”Øļźśņłś 100 mlņÖĆ ņłśņé░ĒÖöļéśĒŖĖļź© 10 gņØś Ēś╝ĒĢ®ņĢĪņØä ņŚÉņ╣ŁņĢĪņ£╝ļĪ£ ņé¼ņÜ®ĒĢśņśĆļŗż. ņÜ®ņĀæļ│ĆņłśņŚÉ ļö░ļźĖ ĻĖ░Ļ│Ąņ£©ņØĆ X-ray (ņ×Éļ╣äņŖżńżŠ, XSCAN-H160-OCT) ņןņ╣śļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæļČĆ ļé┤ļČĆ ĻĖ░Ļ│Ąņ£©ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ĻĖ░Ļ│Ąņ£©ņØĆ ņÜ®ņĀæ ņŗ£ņ×æņĀÉĻ│╝ ļüØņĀÉ 15 mmļź╝ ņĀ£ņÖĖĒĢ£ ļéśļ©Ėņ¦Ć 50 mmņØś ļŹ░ņØ┤Ēä░ļ¦īņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ļéśĒāĆļé┤ņŚłļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀĢņØśĒĢ£ ĻĖ░Ļ│Ąņ£©ņØä ņĀäņ▓┤ ĻĖ░Ļ│Ą ļ®┤ņĀüņØ┤ ņÜ®ņĀæļČĆ ļ®┤ņĀüņŚÉņä£ ņ░©ņ¦ĆĒĢśļŖö ļ╣äņ£©ņØ┤ļŗż.

3. ņŗżĒŚśĻ▓░Ļ│╝

3.1 ņÜ®ņĀæļ│ĆņłśĻ░Ć ņÜ®ņĀæļČĆ ļŗ©ļ®┤ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢ź

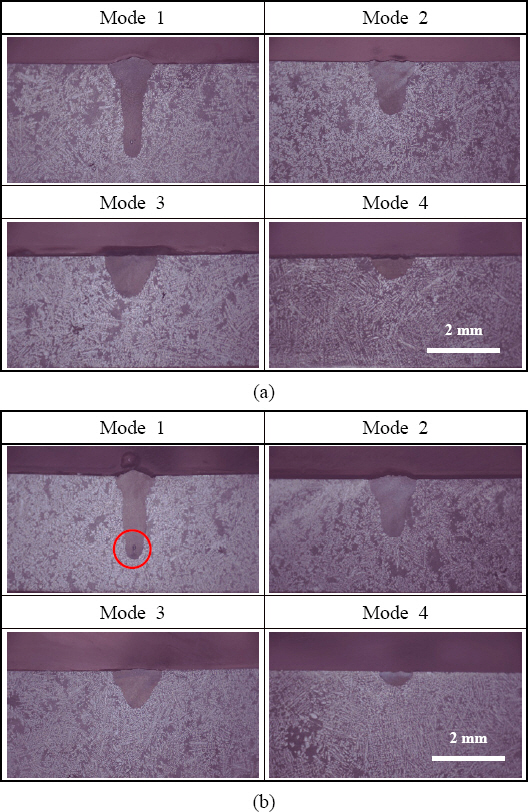

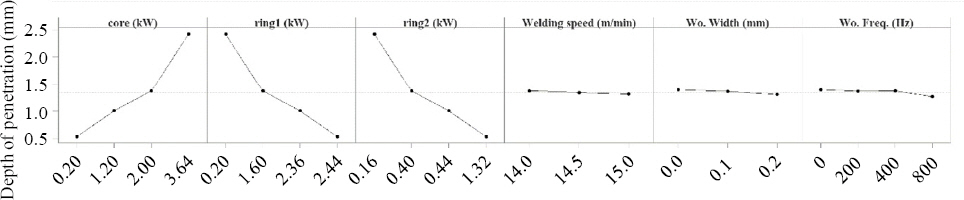

ļĀłņØ┤ņĀĆ ņČ£ļĀź ļČäĒżņÖĆ ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśĻ░Ć ļŗżļźĖ ņĪ░Ļ▒┤ņŚÉņä£ņØś ņÜ®ņĀæ ļŗ©ļ®┤ņØä Fig. 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĀäņ▓┤ ņČ£ļĀźņØä 4 kWņ£╝ļĪ£ Ļ│ĀņĀĢĒĢśņśĆņØīņŚÉļÅä ņĮöņ¢┤ņØś ņČ£ļĀźņ¦æņżæļÅäĻ░Ć ļåÆņØĆ ļ¬©ļō£ 1ņŚÉņä£ Ļ╣ŖņØĆ ņÜ®ņ×ģņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤ļŖö ņĮöņ¢┤ ĒīīņØ┤ļ▓äņØś ņóüņØĆ ļ®┤ņĀüņ£╝ļĪ£ ņØĖĒĢ┤ Ļ░ÖņØĆ ņČ£ļĀźņØ┤ ļČĆņŚ¼ļÉśļŖö Ļ▓ĮņÜ░ņŚÉļÅä ņĮöņ¢┤ņØś ņŚÉļäłņ¦Ć ļ░ĆļÅäĻ░Ć ļåÆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļ░śļīĆļĪ£ ļ¦üņØś ņČ£ļĀźņ¦æņżæļÅäĻ░Ć ļåÆņØĆ ļ¬©ļō£ 4ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņ¢ĢņØĆ ņÜ®ņ×ģĻ╣ŖņØ┤Ļ░Ć ņĖĪņĀĢļÉśņŚłļŗż. ņÜ®ņ£ĄļČĆ ļäłļ╣äļŖö ļ¬©ļō£ 1, 2, 3ņŚÉņä£ ņĢĮ 1.3 mmņØś ļ╣äņŖĘĒĢ£ ņ╣śņłśļź╝ Ļ░Ćņ¦Ćņ¦Ćļ¦ī, ļ¬©ļō£ 4ņŚÉņä£ļŖö ļŹö ņ×æņØĆ ĒÅēĻĘĀĻ░Æ 1.09 mmĻ░Ć ņĖĪņĀĢļÉśņŚłļŗż. ļ¦ü1Ļ│╝ 2ņØś ņČ£ļĀźļ░░ļČäņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝, ĒéżĒÖĆ ņÜ®ņĀæņŚÉņä£ ņĀäļÅä ņÜ®ņĀæņ£╝ļĪ£ ņĀäĒÖśļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ¬©ļō£ 1ņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░, ņÜ®ņĀæļČĆ ĒĢśļČĆņŚÉņä£ ņ×æĻ│Ā ļČłĻĘ£ņ╣ÖĒĢ£ ļ¬©ņ¢æņØś ĻĖ░Ļ│ĄļōżņØ┤ ļ░£Ļ▓¼ļÉśņŚłļŖöļŹ░ (Fig. 3(b)), ĒéżĒÖĆ Ļ▒░ļÅÖņ£╝ļĪ£ ņØĖĒĢ┤ Ļ╣ŖņØĆ ņÜ®ņ×ģņØ┤ ĒśĢņä▒ļÉśņ¢┤ ļé┤ļČĆ ĒśĢņä▒ ĻĖ░Ļ│ĄņØ┤ ļ»Ėņ▓ś ļ░░ņČ£ļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ×öņĪ┤ĒĢ£ Ļ▓āņ£╝ļĪ£ ņ£ĀņČöļÉ£ļŗż.

Fig.┬Ā3

Macro-section images with different power distribution and oscillation frequency at (a) 200 Hz and (b) 800 Hz. The specimens were fabricated at welding speed of 15 m/min and oscillation width of 0.1 mm

ļ░śļ®┤, ņśżņŗżļĀłņØ┤ņģś ĒÅŁ ļ░Å ņŻ╝ĒīīņłśņŚÉ ļö░ļźĖ ļŗ©ļ®┤ ĒśĢņāü ļ│ĆĒÖöļŖö ļ»Ėļ»ĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. Fig. 3(a)ņÖĆ (b)ļź╝ ĒåĄĒĢ┤ ļÅÖņØ╝ĒĢ£ ņÜ®ņĀæņåŹļÅäņÖĆ ņśżņŗżļĀłņØ┤ņģś ĒÅŁ ņĪ░Ļ▒┤ņŚÉņä£ ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśĻ░Ć ļŗżļźĖ ņĪ░Ļ▒┤ņØä ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż. ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśĻ░Ć ņ╗żņ¦łņłśļĪØ ņÜ®ņ×ģ Ļ╣ŖņØ┤Ļ░Ć ņżäņ¢┤ļōżņŚłņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņÜ®ņ£Ąļ®┤ņĀü ļśÉĒĢ£ Ļ░ÉņåīĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳, ņĢīļŻ©ļ»ĖļŖäņØś ņĀäļÅä ļ¬©ļō£ņŚÉņä£ņØś ļé«ņØĆ ļĀłņØ┤ņĀĆ ļ╣ö ĒØĪņłśņ£©ļĪ£ ņØĖĒĢ┤ ļ¬©ļō£ 3Ļ│╝ ļ¬©ļō£ 4ņŚÉņä£ ņÜ®ņ£Ąļ®┤ņĀüņØś Ļ░Éņåīņ£©ņØ┤ Ēü¼Ļ▓ī ļéśĒāĆļé¼ļŗż. ņÜ®ņĀæņåŹļÅä 15 m/min, ņśżņŗżļĀłņØ┤ņģś ĒÅŁ 0.1 mm, ņśżņŗżļĀłņØ┤ņģś ņŻ╝Ēīīņłś 200 HzņÖĆ 800 Hzļź╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī, ĒéżĒÖĆ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØĖ ļ¬©ļō£ 1ņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ ņĢĮ 26.5%ņØś ņÜ®ņ£Ąļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśņśĆņ£╝ļéś, ļ¬©ļō£ 3ņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ņĢĮ 50%ņØś ņÜ®ņ£Ąļ®┤ņĀüņØ┤ Ļ░ÉņåīĒĢśņśĆļŗż.

3.2 ņÜ®ņĀæļ│ĆņłśĻ░Ć ņÜ®ņĀæļČĆ ĻĖ░Ļ│ĄļČäĒżņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢ź

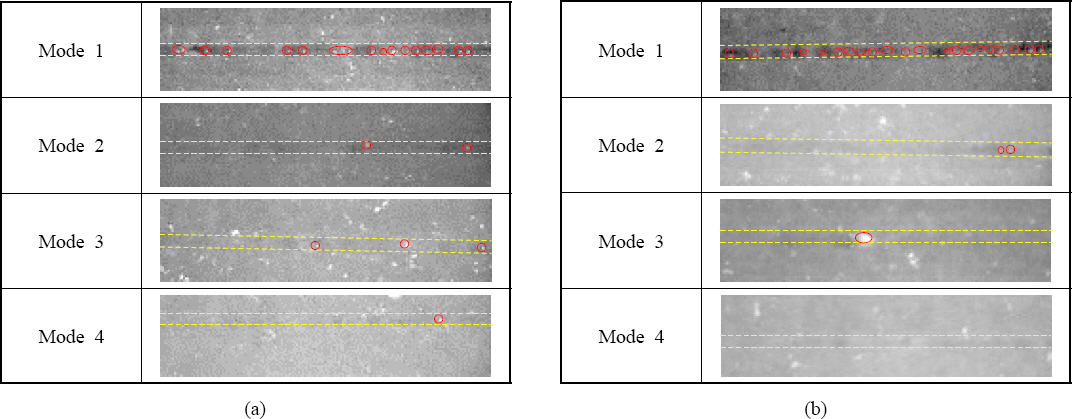

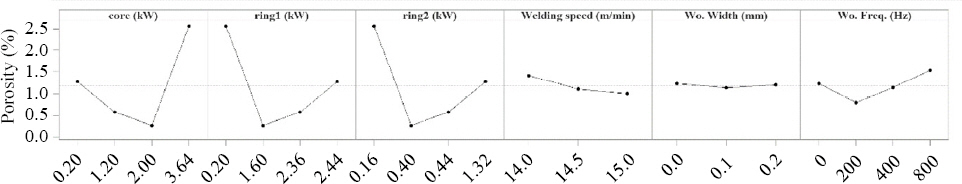

ļĀłņØ┤ņĀĆ ņČ£ļĀź ļČäĒżņÖĆ ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśĻ░Ć ļŗżļźĖ ņĪ░Ļ▒┤ņŚÉņä£ņØś X-ray ņĖĪņĀĢ ņØ┤ļ»Ėņ¦ĆņÖĆ ņÜöņĢĮņØä Fig. 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļ¬©ļō£ 1ņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉņä£ļŖö Fig. 3ņŚÉņä£ ņ¢ĖĻĖēļÉśņŚłļŹś ņ×æĻ│Ā ļČłĻĘ£ņ╣ÖĒĢ£ ĻĖ░Ļ│ĄļōżņØ┤ ņÜ®ņĀæņäĀņØä ļö░ļØ╝ ļČäĒżĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ļ¬©ļō£ 2ņÖĆ ļ¬©ļō£ 3ņŚÉņä£ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņĀüņØĆ ĻĖ░Ļ│Ąņ£©ņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ļ¬©ļō£ 4ļŖö ņĀäļÅä ļ¬©ļō£ļĪ£ ņĀäĒÖśļÉśņ¢┤ ņ¢ĢņØĆ ņÜ®ņ×ģ Ļ╣ŖņØ┤ļĪ£ ļŗżļźĖ ļ¬©ļō£ņÖĆ ņ░©ņØ┤ļź╝ ļ╣äĻĄÉĒĢśļŖö Ļ▓āņØ┤ ļ¼┤ņØśļ»ĖĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā4

Pore detection into the welds with different laser power distribution and oscillation frequency of (a) 200 Hz and (b) 800 Hz. Welding speed and oscillation width were fixed at 15 m/min and 0.1 mm, respectively

Ļ░ÖņØĆ ņČ£ļĀź ļ░░ļČäņØä ĒÖ£ņÜ®ĒĢ£ Ļ▓ĮņÜ░ņŚÉļÅä Fig. 4ņÖĆ 5ņÖĆ Ļ░ÖņØ┤ ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśņŚÉ ļö░ļØ╝ ĻĖ░Ļ│ĄņØś ļČäĒżĻ░Ć ļŗżļź┤Ļ▓ī ļéśĒāĆļéśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļ░śļ®┤, ņśżņŗżļĀłņØ┤ņģś ĒÅŁņØ┤ ĻĖ░Ļ│Ąņ£©ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØĆ ļö▒Ē׳ Ļ▓ĮĒ¢źņØ┤ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż. Fig. 4ņÖĆ 5ņØś ļ¬©ļō£ 1 ņĀüņÜ® Ļ▓░Ļ│╝ņŚÉņä£ ņśżņŗżļĀłņØ┤ņģś ņŻ╝ĒīīņłśĻ░Ć ņ╗żņ¦łņłśļĪØ ĻĖ░Ļ│ĄņØś ņłśĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ņŻ╝ĒīīņłśĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒéżĒÖĆņØś Ļ▒░ļÅÖņØ┤ ļČłņĢłņĀĢĒĢśĻ▓ī ļ│ĆĒĢśņśĆņØīņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż. ļ¬©ļō£ 1ņØĆ ļ¬©ņ×¼ļ│┤ļŗż ļåÆņØĆ ĻĖ░Ļ│Ą ļČäņ£©ņØĖ 1.5% ņØ┤ņāüņØ┤ ņĖĪņĀĢļÉśņŚłņ£╝ļéś, ļ¬©ļō£ 2ņÖĆ 3ņØĆ 1.5%ņØ┤ĒĢśņØś ĻĖ░Ļ│Ąņ£©ņØ┤ ņĖĪņĀĢļÉśņŚłļŗż. ļ¬©ļō£ 2ņØś Ļ▓ĮņÜ░ ņśżņŗżļĀłņØ┤ņģś ņŻ╝Ēīīņłś 200, 400 HzņŚÉņä£ ĻĖ░Ļ│Ąņ£© Ļ░ÉņåīĻ░Ć Ļ┤Ćņ┤¼ļÉśņŚłļŗż. ļ¬©ļō£ 4ļŖö ļ¬©ņ×¼ņØś ĻĖ░Ļ│Ąņ£©Ļ│╝ ļÅÖņØ╝ĒĢśļŗż. ņØ┤ļŖö ņ£äņŚÉņä£ ņ¢ĖĻĖēĒ¢łļō»ņØ┤ ņĀäļÅä ņÜ®ņĀæņ£╝ļĪ£ ļ│ĆĒÖśļÉśņ¢┤ ņČ®ļČäĒĢ£ ņÜ®ņ×ģ Ļ╣ŖņØ┤ļź╝ ņČ®ņĪ▒ĒĢśņ¦Ć ļ¬╗ĒĢ┤ ļŗżļźĖ ļ¬©ļō£ņŚÉ ļ╣äĒĢ┤ ņ×æņØĆ ņÜ®ņĀæļČĆ ļ®┤ņĀüņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3.3 ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ ļīĆĒĢ£ ļČäņé░ ļČäņäØ

ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ ļ»Ėņ╣śļŖö Ļ│ĄņĀĢļ│ĆņłśņØś ņśüĒ¢źļĀźņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļČäņé░ļČäņäØ(ANOVA)ņØä ņłśĒ¢ēĒĢśņśĆļŗż. CoreļŖö ņĮöņ¢┤ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØä, WSļŖö ņÜ®ņĀæ ņåŹļÅäļź╝ OWļŖö ņśżņŗżļĀłņØ┤ņģś ĒÅŁļź╝ ņØśļ»ĖĒĢ£ļŗż. ņĀüņÜ®ĒĢ£ ņŗĀļó░ņłśņżĆņØś ņŗĀļó░ļÅäļŖö 0.95ņ£╝ļĪ£ 0.05ņØś ņ£ĀņØśņłśņżĆņØä ļéśĒāĆļé┤ņ¦Ć ņĢŖņØĆ ņĀ£ņ¢┤ļ│ĆņłśļōżņØĆ ņČöņĀĢļÉĀ ņłś ņŚåņ¢┤, ņ£äņŚÉ ņ¢ĖĻĖēļÉ£ ņØ┤ņÖĖņØś ļéśļ©Ėņ¦Ć ļ│ĆņłśļōżņØĆ ņĀ£Ļ▒░ĒĢśņśĆļŗż.

ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ Ļ┤ĆĒĢśņŚ¼ Core, OW, Core*WSņł£ņ£╝ļĪ£ ņĮöņ¢┤ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ Ļ░Ćņן Ēü░ ņśüĒ¢źļĀźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż(Table 6). Fig. 6ņŚÉ Ļ░ü ņØĖņ×Éļ│ä ņŻ╝ĒÜ©Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņĮöņ¢┤ ļĀłņØ┤ņĀĆ ņČ£ļĀź ņ”ØĻ░ĆņŚÉ ļö░ļØ╝(ļ¦ü1Ļ│╝ ļ¦ü2ņØś ņČ£ļĀź ļ░░ļČä Ļ░Éņåī) ņÜ®ņ×ģ Ļ╣ŖņØ┤ļŖö ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ļŗż. ņÜ®ņĀæņåŹļÅäņÖĆ ņśżņŗżļĀłņØ┤ņģś ļ│Ćņłś ĒÜ©Ļ│╝ļŖö ļ»Ėļ»ĖĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØ┤ļŖöļŹ░, ņŚ░ĻĄ¼ņ×ÉņØś ņé¼ņĀä ņŚ░ĻĄ¼18)ņŚÉņä£ ņśżņŗżļĀłņØ┤ņģśņØś ĒÅŁĻ│╝ ņŻ╝ĒīīņłśĻ░Ć ņ”ØĻ░ĆĒĢĀ ļĢī, ņÜ®ņ×ģņØ┤ ņ¢ĢņĢäņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢ£ ļ░ö ņ׳ļŗż. ņ¦üņäĀņŚÉ Ļ░ĆĻ╣īņÜ┤ ļ╣äļō£ ĒśĢņāüņØä ļ¦īļōżĻĖ░ ņ£äĒĢ┤ ņśżņŗżļĀłņØ┤ņģś ĒÅŁĻ│╝ ļäłļ╣äļź╝ ņóüņØĆ ņśüņŚŁņ£╝ļĪ£ ņĀ£ĒĢ£ņŗ£Ēéżņ¢┤ Ļ▓ĮĒ¢źņä▒ņØ┤ ņČ®ļČäĒ׳ ļ░£ĒśäļÉśņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ņ£ĀņČöļÉ£ļŗż.

Table┬Ā6

ANOVA table for the penetration depth

| Factor | DF | SS | Contribution | MS | F-value | P-value |

|---|---|---|---|---|---|---|

| Core | 3 | 39.8744 | 95.96% | 10.6577 | 628.31 | 0.000 |

| WS | 2 | 0.0751 | 0.18% | 0.0263 | 1.55 | 0.221 |

| OW | 2 | 0.1614 | 0.39% | 0.0776 | 4.58 | 0.014 |

| Core*WS | 6 | 0.2483 | 0.60% | 0.0416 | 2.45 | 0.035 |

| Core*OW | 6 | 0.1609 | 0.39% | 0.0268 | 1.58 | 0.169 |

| WS*OW | 4 | 0.0304 | 0.07% | 0.0076 | 0.45 | 0.774 |

| Error | 59 | 1.0008 | 2.41% | 0.0170 | ||

| Total | 82 | 41.5512 | 100% |

3.4 ĻĖ░Ļ│Ąņ£©ņŚÉ ļīĆĒĢ£ ļČäņé░ ļČäņäØ

ņÜ®ņĀæļČĆ ļé┤ļČĆ ĻĖ░Ļ│Ą ļČäĒżņŚÉ Ļ│ĄņĀĢļ│ĆņłśĻ░Ć ļ»Ėņ╣śļŖö ĒåĄĻ│äņĀü ņ£ĀņØśņä▒ņØä ĒÅēĻ░ĆĒĢśĻ│Āņ×É ļČäņé░ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņĀüņÜ®ĒĢ£ ņŗĀļó░ņłśņżĆņØś ņŗĀļó░ļÅäļŖö 0.95ņ£╝ļĪ£ 0.05ņØś ņ£ĀņØśņłśņżĆņØä ļéśĒāĆļé┤ņ¦Ć ņĢŖņØĆ ņĀ£ņ¢┤ļ│ĆņłśļōżņØĆ ņČöņĀĢļÉĀ ņłś ņŚåņ¢┤, ņ£ĀņØś ņØĖņ×É ņØ┤ņÖĖņØś ļéśļ©Ėņ¦Ć ļ│ĆņłśļōżņØĆ ņĀ£Ļ▒░ĒĢśņśĆļŗż. ņ£ĀņØś ņØĖņ×ÉļŖö Core, WSņØ┤ļ®░, ņĮöņ¢┤ ļĀłņØ┤ņĀĆ ņČ£ļĀźņØ┤ Ļ░Ćņן Ēü░ ņśüĒ¢źļĀźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż(Table 7). Fig. 7ņŚÉ ĻĖ░Ļ│Ąņ£©ņŚÉ ļ»Ėņ╣śļŖö ņŻ╝ĒÜ©Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņĮöņ¢┤ ņČ£ļĀźņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ĻĖ░Ļ│Ąņ£©ņØ┤ Ļ░ÉņåīĒĢśļŗżĻ░Ć, 3.64 kWņŚÉņä£ ĻĖēĻ▓®ĒĢ£ ņ”ØĻ░Ćļź╝ ļéśĒāĆļéĖļŗż. ļśÉĒĢ£ ņÜ®ņĀæ ņåŹļÅäĻ░Ć ļ╣Āļź┤Ļ│Ā ņŻ╝ĒīīņłśĻ░Ć ļé«ņØĆ ņĪ░Ļ▒┤ņŚÉņä£ ĻĖ░Ļ│Ąņ£©ņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ļĀłņØ┤ņĀĆ ļ╣ö ņśżņŗżļĀłņØ┤ņģśņØĆ ņÜ®ņ£ĄĒÆĆņØś ĻĄÉļ░śļŖźņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņ¦Ćļ¦ī, ļ╣öņØś ļ╣ĀļźĖ ĻČżņĀüļ│ĆĒÖöļŖö ĒéżĒÖĆ ļé┤ļ▓ĮņØś ļ░┤ļö® ļśÉļŖö ļČĢĻ┤┤ ļ░£ņāØ Ļ░ĆļŖźņä▒ņØä ņ”ØĻ░Ćņŗ£Ēé¼ ņłś ņ׳ĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Table┬Ā7

ANOVA table for the pore

| Factor | DF | SS | Contribution | MS | F-value | P-value |

|---|---|---|---|---|---|---|

| Core | 3 | 64.985 | 60.2% | 15.3900 | 29.92 | 0.000 |

| WS | 2 | 2.629 | 2.44% | 1.5908 | 3.09 | 0.053 |

| OW | 2 | 0.109 | 0.10% | 0.0507 | 0.10 | 0.906 |

| Core*WS | 6 | 5.730 | 5.31% | 0.9574 | 1.86 | 0.103 |

| Core*OW | 6 | 3.210 | 2.97% | 0.5354 | 1.04 | 0.408 |

| WS*OW | 4 | 0.929 | 0.86% | 0.2323 | 0.45 | 0.771 |

| Error | 59 | 30.350 | 28.12% | 0.5144 | ||

| Total | 82 | 107.943 | 100% |

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĢīļŻ©ļ»ĖļŖä ļŗżņØ┤ņ║ÉņŖżĒīģ A365 ņåīņ×¼ļź╝ ļīĆņāüņ£╝ļĪ£ ļōĆņ¢╝ļ╣öĻ│╝ ļĀłņØ┤ņĀĆ ļ╣ö ņśżņŗżļĀłņØ┤ņģśņØä ņ£ĄĒĢ®ĒĢśņŚ¼ ņĀüņÜ®ĒĢśĻ│Ā, ĒåĄĻ│äņĀü ņ£ĀņØśņä▒ņØä ĒÅēĻ░ĆĒĢśĻ│Āņ×É ļČäņé░ļČäņäØņØä ĒåĄĒĢ┤ ņ£ĀņØś ņØĖņ×ÉĻ░Ć ņÜ®ņ×ģ Ļ╣ŖņØ┤ ļ░Å ĻĖ░Ļ│Ą ļČäĒżņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉļŖö ņĮöņ¢┤ ņČ£ļĀźņØ┤ ņŻ╝ņÜöĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣śĻĖ░ ļĢīļ¼ĖņŚÉ, Ļ╣ŖņØĆ ņÜ®ņ×ģņØ┤ ņÜöĻĄ¼ļÉśļŖö ļČĆĒÆłņØä ļĀłņØ┤ņĀĆ ņÜ®ņĀæĒĢśļŖö Ļ▓ĮņÜ░ļØ╝ļ®┤ ņĮöņ¢┤ņØś ņČ£ļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö Ļ▓āņØ┤ ņ£Āļ”¼ĒĢśļŗż. ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ņŚÉņä£ ņłśĒ¢ēĒĢ£ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņÜ®ņ×ģ Ļ╣ŖņØ┤ņŚÉ ļ»Ėņ╣śļŖö ņśżņŗżļĀłņØ┤ņģś ļ│ĆņłśņØś ņśüĒ¢źņØĆ ļ»Ėļ»ĖĒĢ£ Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņĮöņ¢┤ ņČ£ļĀźĻ│╝ ņÜ®ņĀæ ņåŹļÅäĻ░Ć ņÜ®ņĀæļČĆ ļé┤ļČĆ ĻĖ░Ļ│ĄļČäĒżņŚÉ ņŻ╝ņÜöĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ļČäņäØļÉśņŚłļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print