극저온용 강재 용접부 파괴인성 파라메타의 상관성 규명

Identification of Correlation Between Fracture Toughness Parameters of Cryogenic Steel Weld Joints

Article information

Abstract

Recent trends in shipbuilding and offshore industries are a huge increase in the ship size and the exploration and production of oil and natural gas in the arctic offshore region. High performance steel plates are required by these industrial trends. Also in IMO(International Maritime Organization) has begun to regulate of fuel of ship to environmental protection, therefore it is little bit difficult to use bunker-C oil to working ship. As the problem of environmental change such as global warming is emerged, the operation of the ship is considered to be involved in the environmental change problem, and the regulation of environmental pollution is gradually strengthened. As these environmental regulations are strengthened demand for LNG fuel ships is rapidly increasing. Currently, cryogenic steels used in LNG tanks include aluminum alloy, SUS 304, and 9%-Ni steel. Those steels are has high cost to construction of large LNG carrier. The new materials were suggested several steel mills to decrease construction cost and easy construction. The new cryogenic steel should be evaluate safety to applied real structure include LNG ship. Therefore, in this study, fracture toughness of weld joints were investigated with cryogenic steel for application of LNG tank.

1. 서 론

최근 선박 및 해양구조물의 적용환경은 심해저 및 극지로 이동하고 있으며, 적용하는 강재 또한 저온 물성이 확보된 강재가 요구 되고 있다. 또한 해양환경 규제가 본격화됨에 따라 기존의 벙커C유 기반의 추진체계가 친환경 연료를 적용해야 하는 상황에 놓이게 되면서 선박에 적용되는 연료에 큰 변화를 가져올 전망이다1). 따라서 새롭게 건조되는 선박에 적용될 연료는 친환경 연료인 LNG(Liquefied Natural Gas)를 사용하는 선박의 건조가 시작되었다. 하지만, LNG를 연료로 사용할 경우 연료저장탱크에 종래의 강재가 아닌 극저온용 강재 적용이 요구된다. 이러한 요구에 따라서 친환경 연료탱크에 적용되는 새로운 극저온용강이 개발되어 일부 상용화에 성공 하였다. 또한 적용성의 확장을 위하여 극저온(-163°C 이하) 환경에서의 모재 및 용접부의 각종 물성 확보와 파괴안전성의 확보가 중요하다2). 종래에는 극저온용강재로서 Al합금, SUS304, 9%Ni강 등이 대부분 사용 되었으나, 강재가격의 변동이 심하고 용접이 어려운 단점을 가지고 있었다. 하지만, 새롭게 개발된 극저온용 강재는 종래의 강재에 비하여 비교적 강재의 가격이 저렴하고 건전한 용접이음부의 제작이 가능하게 되었다. 강도적인 측면에서는 저온강도가 상온 보다 상승하므로 유리하지만, 파괴인성은 저온에서 감소하므로 파괴인성의 확보가 무엇보다도 중요하다.

따라서 파괴안전성 평가를 위해 파괴인성을 나타내는 대표적인 파라메타중 하나인 3점 굽힘(CTOD: Crack Tip Opening Displacement)에 의한 평가가 많이 이용되고 있다3). 종래에는 해양구조물의 주요부재에 사용되는 강재에서만 모재 및 용접부의 CTOD 값을 요구 하였으나, 최근에는 선박에 적용되는 강재의 강도 상승과 극후물강재가 적용되고, 사용 환경이 극저온화 됨에 따라 선박의 안전성을 확보하기 위하여 CTOD 값을 요구하고 있으며, 일부 선급에서는 규칙으로 제정하여4) 강재의 개발 및 시공에 있어서 파괴인성 값을 만족시킬 것을 의무화 하고 있다. 하지만, 모재에 비하여 용접부에서의 CTOD값을 얻기 위해서는 많은 시간과 비용을 필요로 하는 비교적 평가가 어려운 실험이다. CTOD 시험은 전두께 시험편에 대하여 용접부 균열의 전파에 대한 적합성까지도 평가하는 등 파괴인성을 평가하는데 어려움을 갖고 있다. 따라서 종래부터 CTOD 값의 예측을 위한 많은 연구가 수행 되었으며5), 간단한 실험으로 빠르게 용접부의 파괴인성을 예측하는 기술개발이 요구 되고 있다. 한편, 샤르피 충격시험은 소형시험편을 사용하기 때문에 비교적 간단하게 파괴인성 값을 얻을 수 있는 장점이 있어서 널리 사용되고 있다.

본 연구에서는 샤르피 충격시험 결과를 통하여 CTOD 값을 예측한 종래의 연구결과(WES 28055))를 이용하여 새롭게 개발된 극저온용강재에 대한 용접부의 CTOD 값을 예측하고자 한다. 종래의 개발된 예측식의 최근 개발 강재에 적용 가능성을 판단하고, 본 연구에서 적용한 극저온용강재의 파괴인성을 예측가능 하도록 종래의 제안된 결과식을 개선하였다.

2. 시험편 제작 및 실험방법

2.1 적용 강재 및 시험편 제작

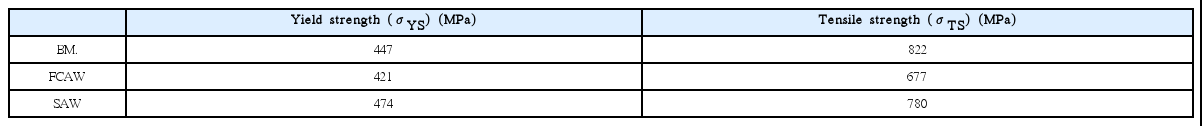

본 시험에 사용된 강재는 최근 개발된 극저온용강재이며, 화학성분은 Table 1에 나타내었다. 또한 극저온용 강재는 LNG저장탱크 및 연료탱크용으로 적용되는 최대두께인 30mm를 사용하였다. 용접시험편 제작은 선박 및 해양구조물을 포함하여 용접구조물 제작에 가장 널리 사용되는 용접방법인 FCAW(Flux Cored Arc Welding), SAW (Submerged Arc Welding)를 적용하였다. 모재 및 각 용접부의 기계적 특성은 Table 2에 나타내었다. 또한 FCAW와 SAW의 용접조건은 Table 3에 나타내었다. FCAW 및 SAW 모두 모재의 강도 보다 용접금속의 강도가 낮은 용접재료를 사용 하였다. 모재의 인장강도는 822MPa 이상으로 무척 고강도를 나타내지만, 용접금속은 모재강도 보다 낮은 677~780MPa 수준 이었다. 따라서 본 연구에 사용된 시험편은 under match된 이음부를 적용 하였다. 각 용접이음부에서 파괴인성을 평가하기 위해 Fig. 1과 같이 CTOD 시험편을 제작 하였다. V-노치 충격시험편은 ASTM E236)에 따라 제작하여 상온(RT)과 저온(-100°C, -196°C)에서 충격실험을 실시하였다.

CTOD 시험편은 BS 7448(British Standard)에 따라서 두께 30mm를 이용하여 두 종류(FCAW, SAW)로 용접된 이음부에 대해 BX2B(두께, B=30mm) 크기로 FL(Fusion Line)에 노치를 넣어 시험편을 제작하였다7-9).

2.2 실험 방법

V-노치 충격인성실험은 FCAW와 SAW 이음부에 대하여 노치를 WM, FL, FL+2mm 위치에 넣고 모재(BM)와 함께 실험온도 상온(RT), -100°C, -196°C에서 충격시험을 실시하였다. 본 연구의 적용대상이 극저온 환경이므로 LNG 의 사용온도인 -163°C를 기준으로, 액체질소로 실험 가능한 최저온도인 -196°C와 LNG의 하역상태를 고려하여 -100°C의 실험 조건을 설정하여 충격실험을 실시하였다. 용접부의 CTOD 실험에서는 기계 가공된 노치선단에 pre-crack을 발생 시킬 때 균열의 직진성 확보를 위하여 노치선단부근의 잔류응력을 제어했다. 잔류응력의 제어 방법에는 압입에 의한 방법과 노치 root에서 재료를 소성 변형시키고 일정한 인장 잔류 응력을 발생시키기 위해 reverse bending이 있는데7), 본 연구에서는 reverse bending방법을 채택하여 용접이음부 잔류응력을 재분포 시켰다9). R=0.1의 조건으로 시험편의 피로균열은 최대길이를 3~5mm로 가정하여 최종 a0/W의 비가 0.55 이내가 되도록 하였다.

극저온 환경을 모사하여 파괴인성을 평가하기 위하여, CTOD 실험은 냉각챔버에 액체질소(LN2)를 투입하여 -165°C의 분위기 상태를 만들었다. 시험온도는 시험편에 부착된 열전대를 이용하여 실시간 계측 하였고, 균열개구변위를 관측하기 위하여 시험편에 클립게이지를 부착하였으며 굽힘시험은 200ton 만능시험기를 사용하였다. CTOD 값은 식(1), (2)를 적용하였다.

여기서, F는 적용하중, S는 Span(4.0W), B는 시험편의 두께, W는 시험편의 폭, ao는 균열의 길이,U는 푸아송의 비, σYS는 실험온도에서의 항복응력, E는 영률, 그리고 Vp는 CMOD 값을 의미한다.

3. 실험결과 및 검토

3.1 마크로 및 경도 시험결과

FCAW 및 SAW 이음부의 마크로 단면을 Fig. 2에 나타내었다. 입열량의 차이에 의해서 HAZ의 분포가 다르게 나타났으며, 입열량이 큰 SAW 이음부가 넓은 HAZ 분포 영역을 나타내고 있음을 알았다. 또한 Fig. 3에는 두 이음부에 대한 경도분포를 나타내었다. FCAW 시험편 제작에 있어, 모재 대비 낮은 강도의 용접재료를 사용하였기 때문에 용접금속의 경도분포가 다소 낮고, HAZ의 경도는 다소 상승하는 경향을 보이고 있다. 따라서 설계를 위해서는 용접금속의 강도를 기준으로 설계가 이루어져야 한다.

3.2 파괴인성시험 결과

샤르피 충격시험을 상온, -100°C, -196°C에서 실시하였다. Fig. 4는 FCAW의 충격인성 평균값을 나타내었다. 상온과 -100°C에서는 FL에서 가장 낮은 충격인성을 나타냈으며, 극저온에서는 용접금속(WM)과 HAZ에서 충격인성이 낮은 값을 나타냈고 모재 쪽으로 갈수록 충격인성이 향상되는 전형적인 용접이음부에서의 충격실험 결과와 동일한 결과를 얻었다.

Fig. 5에는 SAW의 충격인성 평균값을 나타내었다. FCAW와 유사하게 상온에서는 각 위치별 충격인성 값이 비슷하게 나타났지만, WM의 충격인성값이 가장 크게 나타남을 알 수 있다. 저온에서 또한 용접금속(WM)에서 충격인성이 가장 크게 나타났는데, SAW의 용접금속의 충격인성이 우수함을 알 수 있고, FCAW 용접금속에 비하여 SAW의 용접금속이 우수한 충격인성을 갖고 있는 것을 알 수 있다. WM의 우수한 충격인성에 의해서 FL에서의 충격인성도 다소 높은 듯하지만, 평균값은 FL+2mm와 거의 유사하였다. 또한 SAW 및 FCAW 모두 가장 낮은 충격값을 FL에서 나타나고 있으므로, 이 영역이 LBZ (Local Brittle Zone)임을 확인 할 수있다. 따라서 파괴인성의 평가에 있어서 FL에서의 물성확보가 중요할 것으로 판단되었다.

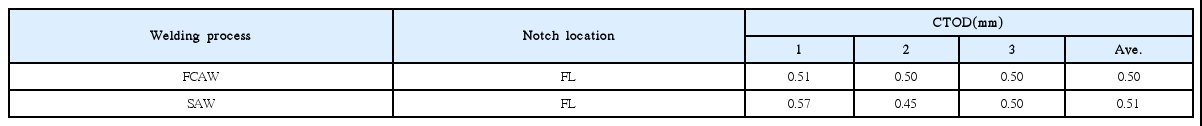

본 연구에서는 파괴안전성을 평가하기 위하여 실험온도는 LNG 사용온도인 -165°C에서 FCAW, SAW로 제작된 시험편에 대하여 충격인성 실험결과를 바탕으로 LBZ로 판단되는 FL에 노치가 위치하는 경우에 대하여 CTOD 실험을 실시하였다. Fig. 6에는 FCAW, SAW의 이음부에 대한 FL노치에서의 CTOD 시험결과의 하중과 변위의 관계를 나타내었다. 본 연구에서 사용한 극저온용강재 에서는 -165°C에서도 취성파괴가 발생하지 않았으며, 극저온 파괴인성이 무척 우수함을 알 수 있었다. 파괴인성 실험결과를 종합하여 Table 4에 나타내었다. FCAW와 SAW 모두 CTOD 값이 유사함을 알 수 있고 평균 0.5mm 정도이며, FCAW는 최소값이 0.5mm, SAW는 0.45mm 정도이다. 통상 해양구조용강재의 경우 API Recommended Practice 2Z 에서는 사용온도에서 0.38mm(75mm 이상 강재, -10°C) 정도의 CTOD 값을 요구하고 있다. 사용온도에 차이가 있지만, 본 연구에서 사용한 극저온용강재의 파괴인성 값은 무척 우수하다고 할 수 있고, 극저온 환경에서 취성파괴가 발생 하지 않으므로 CTOD값 자체에 큰 의미가 없을 수 있다. 본 연구에서는 새로운 강종인 극저온용강재에 대하여 파괴인성 파라메타간(V-노치 충격인성과 CTOD)의 상관성관계를 규명 하고자 하였다.

3.3 충격인성과 CTOD의 상관성

CTOD 실험을 통하여 취성파괴 발생 전까지의 연성균열의 발생 저항능력의 검토가 가능하고, 충격실험으로부터 균열의 발생과 전파를 통한 에너지 흡수 능력으로 파괴인성을 확인할 수 있다. 두 가지 파라메타가 다른 특성을 갖지만 모두 파괴인성을 나타내는 파라메타라는 공통점을 갖고 있기 때문에 WES 2805에서는 이 두 파라메타의 상관성을 규명하고 있다. 하지만 WES 2805에서 제안하는 식은 종래의 일반적인 탄소강에 대한 식에 의해서 제안된 식이므로 본 연구에서 적용한 새로운 극저온용강재에 적용 가능성에 대한 검토를 수행 하였다. WES 2805에서는 충격에너지 값으로 부터 동일한 온도에서의 CTOD 값을 예측하였다. WES 2805에서 제안하는 충격인성 결과로부터 CTOD 값을 예측하는 식은 식(3)과 같다. 어떤 온도에서의 CTOD 값은 동일한 온도의 충격에너지 값과 적용강재의 두께, 항복응력의 조합에 의해서 계산이 가능하다.

여기서, δc(T)는 구하고자 하는 온도에서의 CTOD 값,uE(T + Δ)는 T + ΔT에서의 충격인성 값,σYo는 실온에서의 항복응력, t는 시험편의 두께를 각각 의미한다.

WES 2805에서 제안하는 계산식(3)을 이용하여 본 연구에서 수행한 극저온용강재의 FCAW, SAW 이음부의 충격인성 값을 사용하여 동일한 온도에서 CTOD 값을 예측한 결과를 Table 5에 나타내었다. 종래의 식을 그대로 사용한 경우 실험값과 예측값에 다소 차이가 있음을 확인 하였다. 따라서, 본 연구에서는 보다 정도 높은 새로운 강종에 대한 파괴인성 예측 모델을 개발하고자 종래의 식에 적용된 상수를 변화시킨 새로운 모델식을 제안하였다. 식(4)는 종래의 WES 2805에서 제안한 식을 기반으로 하여 항복강도를 나타내는 파라메타에 적용된 상수를 본 연구에 적용한 극저온용강재에 적합하게 개선한 식이다. Table 5에서 보는 바와 같이, 개선된 식에 의해서 충격인성으로부터 CTOD 값을 예측한 결과 FCAW, SAW 이음부에 대하여 잘 일치하고 있음을 알 수 있다. Fig. 7에는 WES 2805에서 제안한 충격인성과 CTOD의 상관관계를 다양한 강종에 대해서 나타낸 것이다. 종래의 연구결과의 두께범위가 36~ 40mm의 데이터가 일정범위 내에서 좋은 상관성을 나타내고 있음을 알 수 있다. 또한, 본 연구에서 수행한 두께인 30mm의 결과도 종래의 결과와 동일하게 표현이 가능함을 알았으며, 두께범위를 확대하는 것도 가능할 것으로 판단된다. WES 2805에 제안된 식으로부터 검토한 극저온용강재의 파괴인성을 예측한 값과 실제 실험값과 비교하였을 때 SAW 이음부가 오차가 많이 발생했으며, 계산식(4)로 CTOD 값을 예측했을 때 오차가 줄어듬을 확인할 수 있었다.

본 연구에서는 충격인성 값과 CTOD 값의 상관성을 규명하였다. 종래의 WES 2805에서 제안한 식을 개선하여 새로 개발된 극저온용강재에 적합한 CTOD 값의 예측식을 제안하였으며, 본 연구에서 제안한 개선된 예측식을 통하여 간단한 충격실험으로부터 용접부 CTOD 값 예측이 가능할 것으로 판단된다.

4. 결 론

최근 개발된 LNG 저장탱크 및 연료탱크용 극저온용강재에 대하여 파괴인성 특성을 평가하고, 충격인성으로부터 파괴인성(CTOD)값을 예측한 종래의 연구결과를 검토하였으며, 본 연구에서 사용한 강재에 적합하도록 예측식을 개선한 결과 다음의 결론을 얻었다.

1) 새로운 강종에 대하여 극저온에서(-196°C) 충격시험을 실시한 결과 FL에서는 파괴인성이 저하되는 경향이 있으며, FCAW, SAW 용접법 모두 유사한 충격인성 값을 나타냈다.

2) 충격인성결과로부터 확인된 LBZ(FL), -165°C에서 CTOD 시험을 실시한 결과 두 용접법 모두 충격인성과 동일하게 CTOD 값 또한 유사한 값을 나타냈다.

3) 극저온용강재에 대한 충격인성과 CTOD 값의 상관성 규명을 위하여 WES 2805에서 제안한 식에 의하여 평가한 결과 실험값과 차이를 보였으며, 종래의 상관관계를 나타내는 식에서 강도의 상수 개선을 통하여 보다 정도 높은 예측식을 제안하였으며, 그 제안된 식에 의해서 충격값과 CTOD 값이 좋은 상관관계를 나타내는 결과를 얻었다.