레이저 필러 용접 시 입열 및 와이어 송급관련 변수가 접합 특성에 미치는 영향에 관한 리뷰

A Review on the Characteristics of Laser Welding with Filler Wire According to Process Parameters Controlling the Heat Input and Wire Feeding

Article information

Abstract

Laser welding with filler wire is a technology capable of gap bridging at a relatively fast welding speed. Recently, the demand for the technology is increasing with the application of 3D printing. This process is highly dependent on the strength and properties of the filler metals. The filler wire can enhance the weld strength, corrosion and crack resistance by changing the composition of the filler wire. The process stability is severely influenced by process parameters, since the size of the heat source and the dimensions of the filler metals are small.

This review article covers the variables related to wire feeding such as feeding direction, feeding angle, a displacement between wire and laser beam, and height of intersection, in addition to heat inputs related variables such as laser power, welding speed, and wire feed rate that have been discussed in numerous publications. It is intended to provide a guide for the readers who needs to design the system and select the process parameters for laser welding with filler wire.

1. 서 론

레이저 용접은 집적된 에너지 열원을 사용하기 때문에 좁고 깊은 비드를 형성시키기 유리하다는 특징을 가지고 있다. 아크 용접 대비 빠르게 공정을 진행할 수 있고, 편면용접이 가능하여 최근 레이저를 적용한 공정에 대한 수요가 크게 증가하고 있다. 반면, 레이저 용접은 제살용접(autogeneous welding)이기 때문에 이음부 준비와 갭에 매우 민감한 특징을 가지고 있다. 좁은 용융면적을 가지기 때문에, 갭이 형성되어 있는 경우 용융금속이 빈 공간으로 침투되어 용접부의 두께 손실 및 결함이 발생되기 용이하다. 때문에 이음부를 견고하게 밀접시킬 수 있도록 고정장치를 설계해야 레이저 용접부의 품질을 안정적으로 확보할 수 있다. 미국용접학회(American welding society, AWS)에서는 두께의 10% 이상 비드 처짐을 결함으로 명명하고 있다.

레이저 필러 용접은 레이저 용접 중에 용접재료를 공급하며 진행하는 공정으로, 레이저 용접의 약점인 갭대응력을 향상시킬 수 있다. 모재보다 낮은 용융점을 가진 용접재료를 공급하면 모재와의 희석을 최소화 할 수 있으며 계면특성에 의해 접합강도가 결정된다. 용융점이 유사한 동종 소재를 적용하면 부재가 용융되며 이음부를 형성하기 때문에 부재와 유사한 접합강도가 확보될 수 있다. 3D프린팅 또는 클래딩 응용연구의 일환으로 레이저 필러 용접이 고려되기도 한다.

공정에 활용하는 용가재는 이음부의 젖음성 향상(갭 브리징) 및 접합부 강도 향상 등의 목적에 맞추어 선정되며, 부식성 향상 및 고온균열 저감과 같은 부가적 목표에 맞추어 선정하기도 한다. 용가재를 활용하여 강도를 보강해줄 수 있는 덧살을 형성시킬 수 있으며, 국부적 물성 및 조성을 변화시킬 수 있다. 또한 갭이 있는 경우에도 두께 손실을 보상할 수 있다. 그러나, 레이저 용접 공정 빔 이외에도 용가재(와이어)의 직경 또한 작기 때문에 (<1 mm), 작은 공정변수의 변화에도 이음읍부 특성은 민감하게 달라진다.

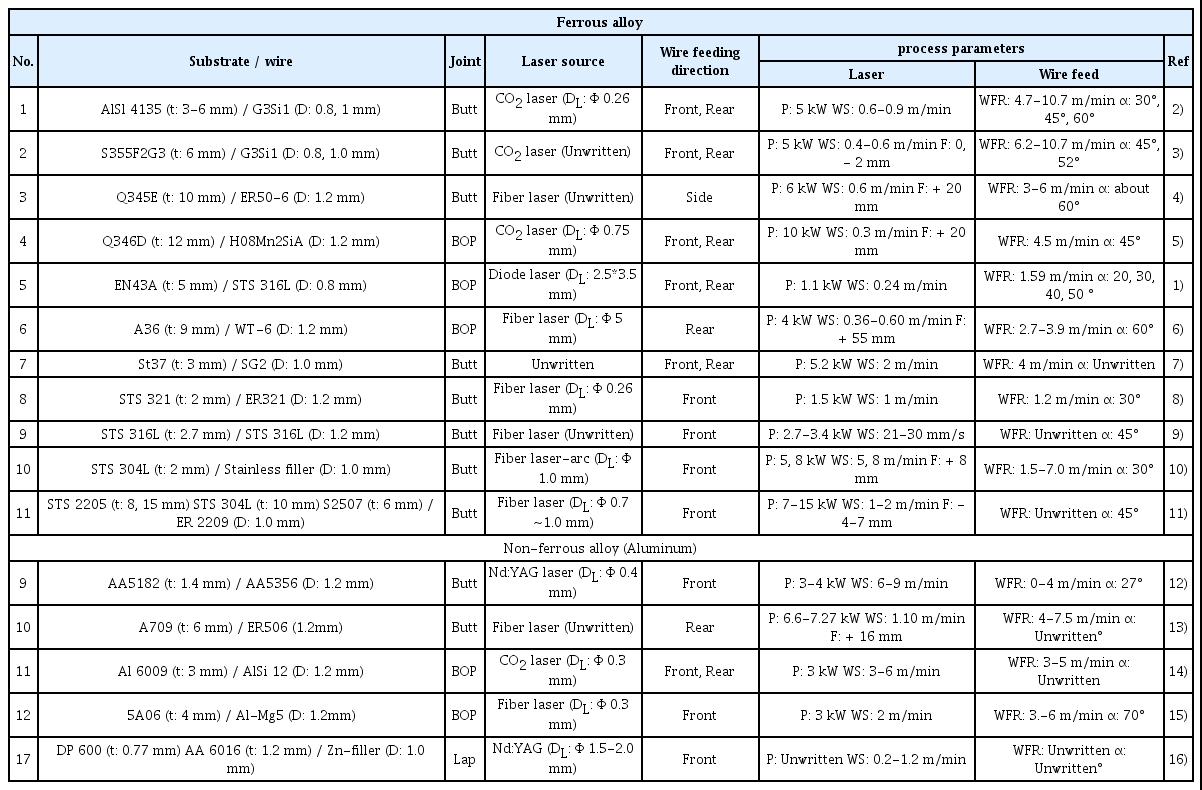

레이저 필러 용접은 레이저에서 기인하는 공정변수와 와이어 송급과 관련한 공정변수가 교호 작용하기 때문에 일반적인 레이저 용접에 비해 고려할 점이 많다. 적정 공정 조건을 선정하기 위해 필요한 시간과 비용을 절약하기 위해, 본 기술기고에서는 알루미늄 또는 강재의 레이저 필러 용접 공정에서 주요 영향인자가 접합 특성에 미치는 영향을 분석하고 실용화 연구 개발에 필요한 정보를 제공하는 것을 목표하였다. 해당 논문 기고에서 인용한 논문의 소재 및 공정변수 등은 Table 1을 통해 확인할 수 있다.

2. 공정변수의 정의

레이저 필러 용접 공정에는 입열을 제어하는 공정변수와 용가재의 송급과 관련된 공정변수가 존재하며, 각각의 공정변수는 상호작용한다. 레이저를 통해 공급되는 입열은 용가재를 용융시키는 주된 구동력이지만, 용가재에 너무 많은 열원이 집중되는 경우 부재가 가열되지 않아 젖음성이 저하할 수 있다. 본 기술기고는 문헌에서 논의된 바 있는 다양한 공정변수 중에서, Fig. 1에 모식도로 나타낸 공정변수에 대한 영향을 논의하고자 한다.

2.1 입열에 영향을 미치는 공정변수

공정변수 중 레이저 출력, 용접속도, 초점거리는 에너지 입열 또는 에너지 밀도에 직간접적으로 영향을 미치는 요인이다. 부재의 가열 및 와이어 용융을 위해 일정 이상의 입열이 요구되며, 입열이 부족하면 부재와 와이어의 용융량 및 젖음성 저하로 비드 불균일 및 기공과 같은 용접 불량이 발생할 수 있다4).

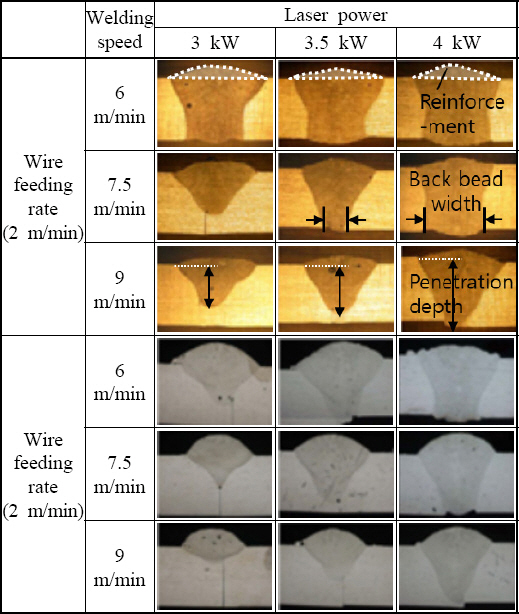

레이저 출력이 증가할수록 이면비드 너비, 용입 깊이, 덧살 높이가 Fig. 2에 나타낸 바와 같이 증가하는 경향을 나타낸다12,14). 그러나 레이저 출력이 높아질수록 용적 폭발 및 스패터가 발생할 가능성이 높으며12), 키홀 불안정으로 이어져 언더컷, 험핑비드 같은 결함을 초래할 수 있다17).

용접 속도가 빨라질수록 모재 및 와이어에 부여되는 단위시간당 공급 입열이 감소하기 때문에, 용접 속도가 증가할수록 윗면 비드 너비, 밑면 비드 너비, 용입깊이가 감소하는 경향이 나타난다12,14). 용접 속도가 증가하면서 키홀모드에서 열전도모드로 전환되는데, 모재 표면에서의 빔흡수율 및 플라즈마 플룸에 의한 에너지 흡수가 감소하기 때문에 에너지 효율이 급격히 감소할 수 있다2). 과하게 속도가 빨라진 경우에는 언더컷과10), 비드 불균일이 야기될 수 있으며14), 과도한 감속은 생산성 저하와 모재에 대한 과입열로 이어질 수 있다.

2.2 와이어 송급 관련 공정변수

와이어와 레이저와의 상호작용 또한 접합 특성에 영향을 미치는데, 와이어 송급방향, 송급각도, 와이어 팁- 레이저의 교차지점(H) 및 와이어-레이저 거리(D) 등이 변화하였을 때의 특성이 변화한다고 보고되고 있다. 적정 와이어 송급은 언더컷, 용착부족과 같은 용접 불량을 개선하고, 갭 대응력을 증대시킬 수 있다10).

같은 입열조건에서 와이어 송급속도가 증가하면, 와이어를 용융시키는데 많은 에너지가 소모되어 모재로 전달되는 에너지가 감소한다. Fig. 2에 나타낸 바와 같이 와이어 송급속도가 증가하면 부재의 용융량이 감소함을 확인할 수 있다3,12). Salminen et. al.2,3)은 와이어 송급속도가 특정 한계를 넘어서면 레이저 빔이 용융되지 않은 와이어 표면에서 반사되어 최대 약 50%의 레이저 출력이 손실된다고 언급하였다. 와이어 송급속도가 빠를수록 와이어 팁 위치는 횡방향으로는 레이저, 수직 방향으로는 용융지에 가까워진다. 와이어 송급속도가 너무 빠르면 비드 끊김, 접합불량, 기공과 같은 불량이 발생할 수 있으며2,3,14), 와이어 송급속도가 너무 느리면 과입열로 인한 용적 폭발과 할 수 있으며, 와이어 공급량 부족으로 인한 이음부 비드처짐이 야기될 수 있다.

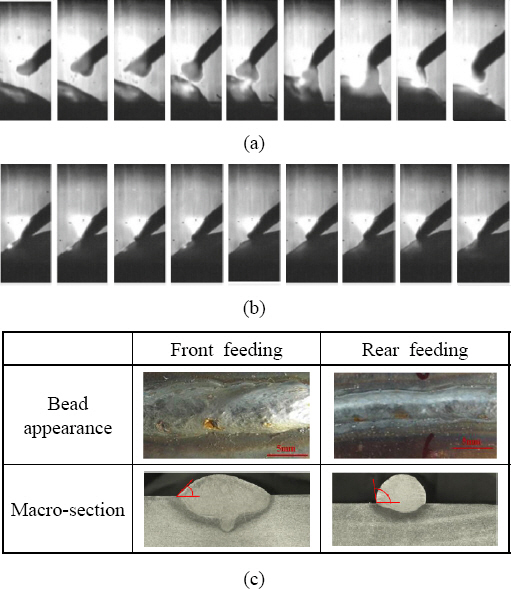

와이어 송급 방향(전진법, 후진법 등)에 대한 의견은 아직까지 분분하다. 일반적으로 레이저 진행방향에서 와이어를 송급하는 전진법이 선호되지만, 일부 문헌에서 후진법에서 용접성이 우수하였다는 보고 또한 존재한다1). 참고문헌을 종합하였을 때, 전진법의 적용사례가 좀 더 많은 것으로 확인되었다. Fig. 3에 나타낸 바와 같이, 전진법을 적용하는 경우 레이저 빔이 와이어에 직접 닿기 때문에 용적이 상대적으로 크며, 용적의 온도 또한 높다5). 때문에 이음부 용착을 늘리기에 유리하며, 퍼짐성이 우수하다1). 그러나, 용접선 추적 장치를 적용해야 하는 경우에는 후진법이 필수적이다. 후진법은 공정 중 발생하는 금속증기 및 용융풀의 온도로 와이어를 용융시키기 때문에 와이어 송급속도가 제한적이고 비드의 접촉각이 크다. 레이저 열원으로부터 와이어 송급점이 멀어질수록 빠른 응고로 인해 볼록비드가 형성될 가능성이 증대되기 때문에 후진법 적용 시에는 유의할 필요가 있다1).

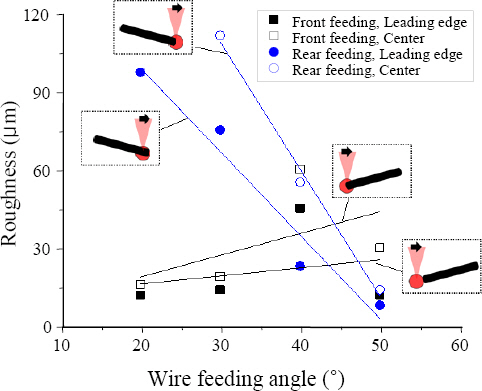

와이어의 송급 각도(α)는 주변 기구부에 의해 제한되는데, 각도가 너무 크면 송급기와 레이저 간의 간섭이 발생할 수 있고 각도가 너무 작으면 송급기가 바닥에 닿을 수 있기 때문이다. 와이어 송급각도가 가파를수록 약간의 위치 변화에도 와이어에 닿는 레이저 조사면적이 수직으로 크게 변하게 된다. Salminen et. al.2)은 와이어 송급 각도가 에너지 효율에도 영향을 미친다고 발표하였다. 와이어 표면에서 레이저 빔이 난반사하는데, 이 때 용융지로 향하지 않은 레이저 빔이 손실되기 때문이다.

와이어 송급 방향에 따라 품질이 우수한 용접부를 확보하기 위한 와이어 송급 각도는 다르게 나타났다. (Fig. 4). 후진법을 적용하는 경우 와이어 각도가 증가할수록 비드 표면 거칠기가 감소하였으나, 전진법을 적용하는 경우 와이어 각도가 증가할수록 오히려 비드 표면의 거칠기가 증가하였다1). Syed et al.1)은 와이어가 수직으로 공급될수록 용융풀 내 와류가 발달하고, 와이어에 조사되는 레이저가 디포커싱 되면서 비드가 거칠어 진다고 주장하였으나, 후진법 적용시 송급각도가 증가할수록 비드 외관 거칠기가 감소하는 이유는 설명하지 못했다. 또한 이와 반대의 양상을 보이는 경우도 있었기 때문에2) 관련된 추가 연구가 필요한 것으로 판단된다. 이와 별도로 와이어 팁을 길게 빼는 경우, 진동에 민감해지기 때문에 와이어 돌출 길이는 다소 짧은 것이 선호된다2,7).

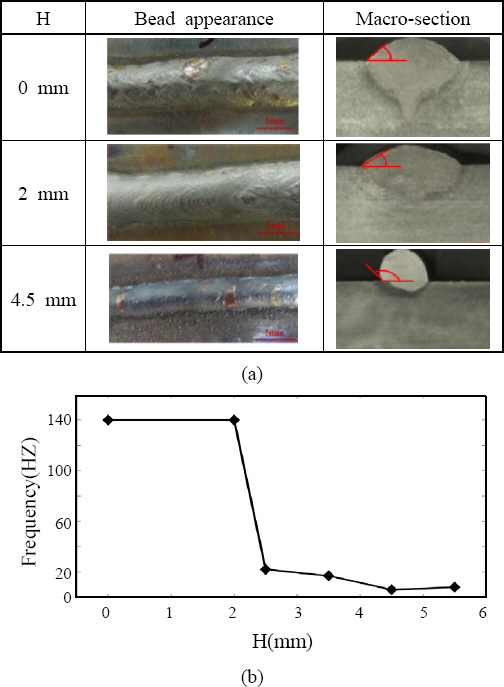

와이어 팁-레이저 중심의 교차지점(H)이 멀수록 이음부 특성이 저하된다는 결과보고가 존재한다. Fig. 5에 교차지점에 따른 비드외관 및 단면의 변화를 나타내었다1,2). H가 0 mm 인 경우 용입 깊이가 가장 깊었지만, 와이어가 모재에 닿아 있어 와이어의 진동으로 인해 비드표면이 불균일하다. H가 2.5 mm 이상이면 용착금속과 용융풀 간의 브릿지가 끊어지고, 단락이행 혹은 입상용적이행으로 전환되면서 용접 품질이 하락한다. Zhao et al.5)은 H가 클수록 용적이행 주기가 증가하는데, 이로 인해 용적의 크기가 증가하여 증기 반력(Fc)과 표면장력(Fs)가 커져 용적 이행이 방해받기 때문이라고 하였다(Fig. 6).

(a) Schematic of activated heat input and (b) forces for the droplet transfer. (P1: Power absorbed to the weld pool, P2: Power absorbed to the wire, PL: laser irradiation, PM: plasma and metallic vapor radiation, PW: weld pool radiation, G: gravitational force, FS: surface tension, FC: vapor recoil force, FR: resultant force.)5)

와이어-레이저 겹침거리(D)는 와이어 송급점과 와이어 송급속도에 영향을 받는다. 부분겹침인 경우에서(Fig. 7(b)) 와이어 및 모재에 충분한 입열이 가해져 에너지 효율이 가장 높다5,7,15). 완전 겹침의 경우에는(Fig. 7(c)) 와이어가 레이저 빔의 진로를 방해하여, 모재의 온도가 충분히 올라가지 않거나 부여된 과다한 입열로 인해 스패터가 비산한다1,3,14). 겹침이 없는 경우에는(Fig. 7(a)) 용적이 레이저에 노출되는 순간 스패터가 발생하고, 와이어에 대한 입열이 부족하여 송급속도가 조금만 높아져도 부분 용융이 발생하면서 용접 품질이 저하되었다. 이것은 와이어 송급방향, 송급위치 등에 따라 모재와 와이어에 가해지는 입열 정도, 레이저 빔의 다중반사 및 금속증기의 발생이 바뀜을 의미한다. 때문에 레이저-와이어 겹침거리(D)는 조건에 따라 맞춤 조정되어야 한다.

3. 레이저 필러 용접 강도

레이저 필러 용접이 적용되는 부품의 목적에 따라 접합강도의 필요 유무와 허용 한계는 달라질 수밖에 없다. 일반적인 브레이징 접합은 모재가 용융되지 않고 용융된 삽입금속이 접합부를 채워 접합되는 방식을 의미한다. 화학적 결합으로 접합되지만, 결합층이 얕고 접합부가 견고하지 않아 강도가 많이 요구되지 않은 위치에 주로 적용되어 왔다. 반면 레이저 필러 용접의 파단은 상대적으로 약한 강도인 이음부를 따라 진행된다. 때문에 레이저 필러 용접부의 접합강도는 이음부의 형태와 용가재(와이어) 강도에 의존적이라고 할 수 있다.

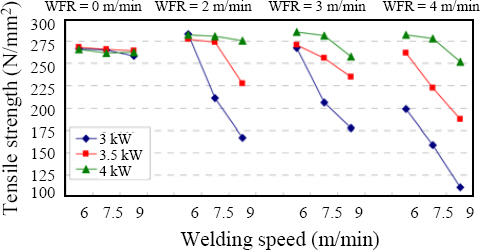

Fig. 8에서 레이저 출력이 감소함에 따라 인장 강도가 감소하는 것을 볼 수 있는데, 이를 통해 접합강도는 공정 변수의 영향을 받는 것을 알 수 있다1). 보편적으로 입열이 충분하여 결합층이 확보되고, 와이어 송급으로 덧살이 형성되면 인장강도를 향상시킬 수 있다12).

4. 결 론

본문을 통해 레이저 필러 용접에서 사용되는 입열관련 변수와 와이어 송급관련 변수가 서로 상호작용함을 확인하였다. 각각의 변수는 모재와 와이어의 입열 분포(Fig. 8(a)), 용적에 가해지는 힘의 분포(Fig. 8(b)), 용적 이행 방식, 에너지 효율 등에 영향을 미치어, 적정 생산 조건을 선정하기 위해서 해당변수에 대한 이해가 필요하다고 판단된다. 와이어의 소재(용융점 차이)에 따른 최적 송급각도나 진행방향 등은 아직 서로의 의견이 첨예한 상태이다. 다만, Table 2에 나타낸 바와 같이 레이저-와이어 겹침거리(D)는 와이어 송급방향에 따라 선호되는 조건이 다르게 나타났는데, 이는 와이어와 모재에 요구되는 입열이 와이어와 모재의 종류, 용접속도와 와이어 송급 속도 등 여러 공정변수에 의해 복합적인 영향을 받기 때문으로 추측된다.

본 기술기고에서는 알루미늄 또는 강재의 레이저 필러 용접 공정의 주요 영향인자가 품질에 미치는 영향을 분석하고 실용화 연구 개발에 필요한 정보를 제공하는 것을 목표로 하였다. 모쪼록 해당 기고가 레이저 필러 용접이 적용되는 부품을 설계하고, 공정조건을 선정하는데 있어 작은 도움이 되길 희망합니다.

후 기

본 연구는 한국생산기술연구원 (과제번호: PEO21090) 의 지원을 받아 수행되었습니다.