E-SPR을 이용한 이종소재 접합 기술

Electromagnetic Self-Piercing Riveting (E-SPR) Process for Dissimilar Materials Joints

Article information

Abstract

Automobile manufacturers have recently focused their research on the concurrent improvement of fuel efficiency and stability. To implement lightweight body structures, the joining of dissimilar materials, such as advanced high-strength steel (AHSS) and carbon fiber-reinforced polymer (CFRP), is the most important, whereas fusion welding, which is the conventional welding process, is inapplicable owing to the difference in mechanical properties between materials. Thus, the development of an appropriate dissimilar material joining process is of utmost importance, considering productivity and safety.

Self-piercing riveting (SPR), a representative lightweight material joining process, has no limitation in terms of applicable materials and has the advantage of improved joint strength. However, as the requirements on the mechanical properties of materials in the industry are continuously increasing, there is a need to further develop the process. Therefore, this study introduces the electromagnetic self-piercing riveting(E-SPR), a joining process that uses high electrical energy to discharge the high electrical energy charged in the capacitor to the working coil located in the head of the C-frame. In particular, this process enables high-quality joining parts to be secured by improving the formability of a material with poor formability under a high strain rate. Consequently, a simple piece of E-SPR equipment was manufactured, and an Al/Steel and Al/CFRP joint was further fabricated. The results of a preliminary test reported a quality equal to or higher than that of the previously reported SPR joint. Based on these research results, further studies on processes and equipment for commercialization will be conducted in the future.

1. 서 론

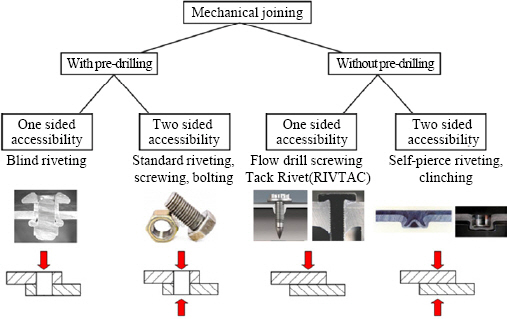

최근 자동차 제조사에서는 연비개선과 안정성을 향상을 위한 경량화 연구를 수행하고 있으며 특히 차량의 중량을 10 % 감소하였을 때 5~6 %의 연료소비가 감소가 가능할 것으로 보고되고 있어 고강도 경량 소재 적용을 적극 검토 중이다. 이에 알루미늄 등과 같은 경량소재의 적용 비율이 점차 증가하고 있으나, 여전히 강재는 차량 전체 무게의 50 % 이상을 차지하는 주요한 소재로 사용되고 있어, 최근 기존 강재 대비 낮은 밀도를 가지면서도 우수한 기계적 성질을 가지는 고강도 강재 개발 연구가 다수 진행되고 있다1). 또한 기존 강재 대비 70 % 이상 경량화가 가능할 것으로 보고되고 있는 Carbon Fiber Reinforced Plastics(CFRP)의 적용도 적극 검토되고 있다2). 이와 같이 적용 소재가 금속재에서 복합재까지 다양해짐에 따라 각 소재의 상이한 물성(용융온도, 전기전도도, 열전도도 등)으로 인하여 전통적인 용융용접의 적용은 불가능하여 최근 Fig. 1과 같이 기계적 체결, 접착제 등 비 용융용접에 의한 일체화 기술이 연구되고 있다3-5).

Self-Piercing Riveting(SPR)은 성형기반의 기계적 체결방법으로 punch를 사용하여 강한 압력으로 rivet을 눌러 사전 홀 가공 없이 접합이 이루어지는 공정으로 운용 측면에서 매우 효과적이며, 접착제와의 혼용이 가능하여 우수한 접합강도를 확보할 수 있어 현재 이종금속, 금속/비금속의 체결에 폭넓게 활용되고 있다5). 그러나 산업계에서 요구하는 소재의 강도는 지속적으로 증가하고 있으며 낮은 성형성으로 이를 적용하기 위해서는 SPR 장비의 용량 증가가 필수적으로 요구되어 장비교체 및 사양보완에 따른 추가 비용 소요될 것으로 예상된다. 또한 SPR 장비를 이용한 CFRP의 기계적 체결 시 층간 박리, 미절삭 등의 결함이 발생되어 접합강도 및 내구성 저하 등 접합품질 저하를 야기할 수 있다. 이러한 문제를 해결하기 위하여 최근 레이저 열원을 접목한 하이브리드 SPR 공정에 대한 연구가 시도되었다6-8). 이 공정을 통하여 고강도 소재의 고품질의 접합부 확보는 가능하나, 국부 연화 공정 추가에 따른 공정시간 증가가 예상되며 열원을 위한 추가 장비 구매가 필요하므로 실제 현장 적용에는 한계가 있을 것으로 판단된다.

최근 동종/이종금속, 금속/비금속간의 고품질 접합부를 확보할 수 있는 기계적 체결 기술로서 고속 기계적 체결 기술이 국외에서 활발히 연구되고 있다. Hahn 등9)은 Drop Hammer을 사용하여 100 m/s 속도에서 알루미늄재의 SPR을 수행하였으며, 0.01 m/s 속도에서 제작된 접합부와 품질을 비교하여 고속에서의 체결부가 더욱 우수한 접합품질을 얻을 수 있음을 확인하였다. Wang 등10)은 Gunpowder를 이용한 고속 SPR공정을 시도하였는데, 기존 SPR 및 저항용접 접합부에 비하여 동등 이상의 전단 강도 및 피로성능을 확보할 수 있음을 확인하였다. 이러한 고속 SPR 공정들은 기존 SPR 공정과 비교하여 접합품질이 개선됨을 확인하였으나, 작업자의 안전 및 자동화를 고려하였을 때 실제 현장에서의 적용은 불가능하다. 이러한 이유로 최근 전자기력을 이용한 고속의 기계적 체결 연구가 다수 수행되고 있다.

전자기력을 이용한 기계적 체결은 3.0 m/s 이상의 속도로 punch를 구동하여 체결하는 기술로서, 일반적인 SPR 공정과 비교하여 수십 배 이상의 속도로 체결이 이루어진다. Punch의 고속 구동은 콘덴서에 충전된 고전기에너지의 방전으로 발생되는 로렌츠 힘을 이용하며, 고변형률 하에서 진행되는 체결로서 고품질의 접합부를 확보할 수 있다. Liang 등11)은 Electromagnetic Self-Piercing Riveting(E-SPR) 접합부의 접합강도가 기존 SPR 접합부 보다 더 높게 나타남을 보임과 동시에 접합속도를 증가시킴으로서 접합부 품질이 개선됨을 확인하였다. Hao Jiang 등12)은 Fig. 3과 같이 성형장비를 개조한 E-SPR 장비를 제작하고 CFRP/ Al 및 Steel/Al 접합재를 대상으로 리벳의 형상을 변화시켜 단면 품질 및 접합 품질을 평가하였고, 리벳 형상이 기존 SPR과 동일하게 E-SPR 접합부의 단면 품질 및 접합강도와 밀접한 영향을 갖고 있으며, 적정 리벳을 사용하였을 때, 높은 인장전단하중을 확보할 수 있음을 확인하였다. 또한 Hao Jiang 등13)은 CFRP/ Al 및 SUS/CFRP/Al 접합재를 대상으로 서로 다른 하중속도에서 접합부의 전단 파괴 거동을 조사하였다. 이와 같이 국외에서는 전자기력을 이용한 고속의 기계적 체결연구가 활발히 진행되고 있으나 국내에서는 전자기력을 이용한 용접, 성형 연구는 다수 연구되고 있으나, 이를 이용한 기계적 체결기술에 대한 연구는 전무한 상황이다. 따라서 본 연구에서는 전자기력을 이용한 고속 기계적 체결기술로서 E-SPR을 소개하고자 한다. 이를 위하여 간이 E-SPR 장치를 제작하여, 금속간(Steel/Al), 금속/비금속간(CFRP/Al) 접합 시험을 실시하였고, 접합부의 단면분석 및 인장전단 시험을 통하여 E-SPR 공정의 이종소재 접합 적용 가능성을 검토하였다.

2. E-SPR 원리 및 장치

2.1 E-SPR 원리

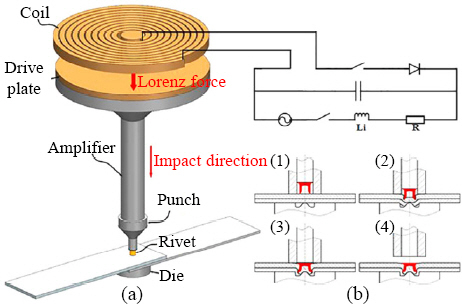

SPR은 사전 홀 가공 없이 리벳이 상부재를 천공하고 하부재와 함께 소성 변형되어 결합되는 접합으로서 punch 구동을 위하여 유압, 공압 등을 사용하며 속도는 약 0.3 m/s이다. E-SPR은 전자기력을 이용하여 약 3.0 m/s 이상의 속도로 punch가 구동되어 두 소재의 체결이 이루어지는 공정이다. Fig. 2는 연구된 문헌에 제시된 punch 구동속도에 따른 SPR 접합부 단면으로써 약 100m/s의 속도로 punch가 구동되었을 때, 국부적인 온도상승으로 소재의 성형성이 향상되며 접합이 이루어짐을 확인하였다.

Fig. 3은 E-SPR 접합의 원리이다. 펄스파워소스에 충전된 고전기에너지를 코일에 방전하였을 때, 코일에는 수십 마이크로초 내에 감쇠하는 고밀도의 전류가 인가되며, 코일과 punch의 상부에 위치한 전도체와의 전자기 상호작용으로 전자기력 즉, 로렌츠 힘이 발생한다. 로렌츠 힘은 punch를 고속으로 이동시키며 리벳 의하여 기계적 체결이 이루어진다.

소재조합, 리벳, 금형 등 알려진 SPR 접합의 변수를 제외한 E-SPR 접합부의 품질을 결정하는 핵심 변수는 방전에너지 및 코일 형상이다.

특히, 방전에너지는 punch의 구동속도를 결정하는 핵심 공정변수로서, 방전에너지(E)는 아래의 식(1)로 계산된다. V는 충전전압, C는 캐패시턴스이다.

방전에너지의 변화가 접합부 품질에 미치는 영향을 분석하기 위해 GA980(1.2 mm)/A6451-T4(2.0 mm) 조합을 헤드 직경 7.8 mm, 길이 5.0 mm의 HD리벳과 직경 9.0 mm, 길이 1.6 mm, 바닥면이 평평한 Flat type의 Die를 사용하여 방전에너지 3.6, 3.8, 4.0, 4.2, 4.4 kJ 조건에서 실험하였다. 실험 중 punch의 구동 속도 측정을 위하여 초고속카메라로 공정 중 punch 이동을 촬영하였다.

Fig. 4는 방전에너지에 따른 punch의 구동 속도로서, 방전에너지가 증가함에 따라, 전자기 현상에 의해 발생되는 로렌츠 힘이 증가하여 punch의 구동 속도가 증가함을 확인하였다. 또한 Fig. 5는 방전에너지의 증가에 따른 접합부의 인장전단하중으로서, 방전에너지가 3.6 kJ에서 4.4 kJ로 증가함에 따라 체결력이 국부적으로 작용하여 접합부 최대 인장전단하중이 5.3 kN에서 6.8 kN으로 증가함을 확인하였다.

펄스파워소스에 충전된 전기에너지의 방전이 이루어지는 코일 형상 역시 중요 변수이며 코일 두께, 너비, 간격 및 감김 수의 변화에 따라 전자기 유도 현상에 의한 로렌츠 힘의 차가 발생되어, punch의 구동속도에 영향을 미친다.

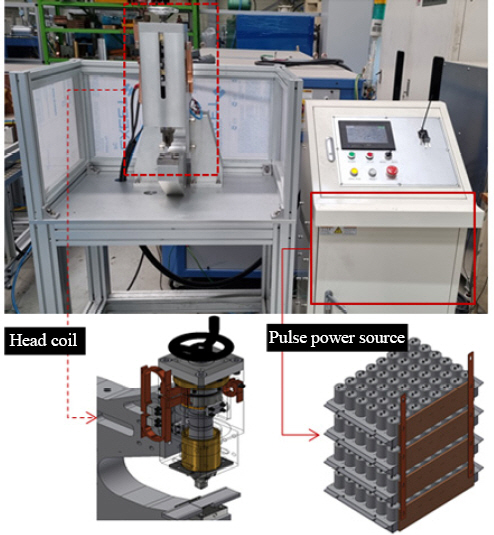

2.2 E-SPR 장치

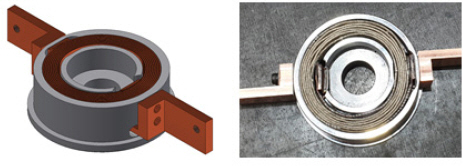

E-SPR 기초 실험을 위하여 Fig. 6과 같이 간이 장치를 제작하였다. 장치는 펄스파워소스, C형 프레임과 연결된 헤드부, 제어부로 구성된다. 펄스파워소스는 최대 470 V를 충전할 수 있는 콘덴서(225 uF) 48 개를 1 개의 뱅크로 구성하여 총 4 개의 뱅크를 병렬 연결하였다. 펄스파워소스는 동축케이블을 이용하여 코일과 연결하였으며, 충전된 전기에너지를 수십 마이크로초 내에 코일에 방전할 수 있도록 제작하였다. 헤드부는 접합이 이루어지는 핵심부로 코일, punch 및 금형이 C프레임으로 연계되어 있다.

코일은 앞서 언급한 바와 같이 감김 수 및 단면형상 등에 따라 발생되는 로렌츠 힘이 변화하나, 제작된 코일은 기초 연구를 위한 간이 장치용으로써 Fig. 7과 같이 동판을 16 회 감아 제작하였으며, 에폭시 수지를 이용하여 형상을 유지하고 하우징과 절연될 수 있도록 하였다. 추후 코일 설계 변수에 따른 영향을 분석하여 고효율, 고내구성 코일을 제작할 예정이다. 공정이 끝난 후, punch가 다시 원래의 위치인 코일의 하부에 위치할 수 있도록 punch에 스프링을 부착하였고, punch의 하부에는 리벳을 고정하기 위한 진공라인을 삽입하였다. 제작한 간이 장치를 이용한 E-SPR 공정은 아래의 순서로 진행된다.

1) 이종 접합재를 금형 상단에 겹쳐 위치시킨 후, 리벳을 헤드부 punch 하단에 부착

2) 나사봉을 회전시켜 리벳이 부착된 헤드부의 punch가 하강하여 리벳이 상부 모재 표면에 위치

3) 나사봉을 재회전하여 리벳에 압력을 가하고, punch의 바깥쪽에 위치한 홀더가 접합재를 고정

4) 펄스파워소스에 요구 전기에너지를 입력하여 충전 후, 코일에 방전하였을 때 전자기 유도 현상에 의해 로렌츠 힘이 발생되고 리벳이 부착된 헤드부의 punch가 하부로 고속 이동(≥3 m/s)하며 기계적 체결

3. E-SPR을 이용한 이종소재 접합

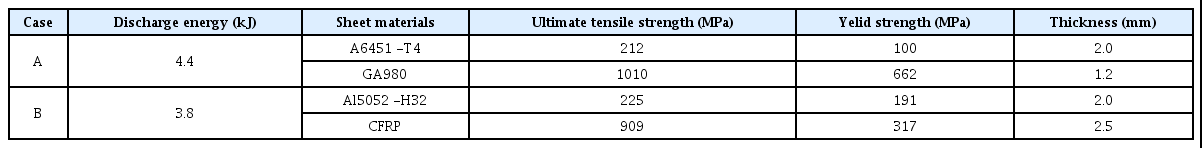

제작된 간이 장치를 이용하여, E-SPR 기초실험을 실시하였다. 금속간 접합으로 CASE(A) : GA980/A6451- T4를 선정하였으며, 금속/비금속간 접합으로 CASE(B) : A5052-H32와 프리프레그를 0 °/90 °방향으로 8 장 적층하여 제작한 CFRP를 선정하였다. 다수의 예비 시험을 통하여 방전에너지는 CASE(A) : 4.4 kJ, CASE (B) : 3.8 kJ로 선정하였다. 실험을 위한 소재 및 조건은 Table 1에 간략히 나타내었다.

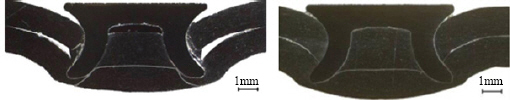

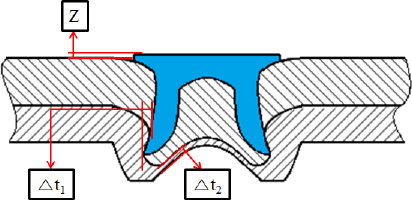

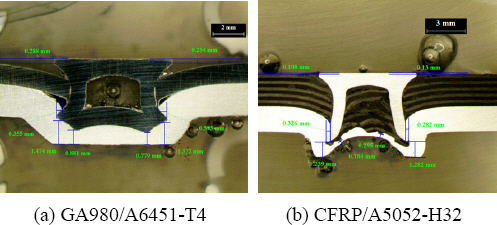

리벳과 금형은 앞서 언급한 E-SPR 논문 및 예비 실험결과를 참고하여 선정하였다. CASE A는 보론강으로써 Almac코팅이 되어있는 C-type의 헤드직경 7.8 mm, 길이 5.0 mm인 리벳을 사용하였으며, 직경 9.0 mm, 깊이 1.6 mm인 바닥면이 평평한 FM-type의 금형을 사용하였고, CASE B는 동일 종류의 길이 6.0 mm인 리벳을 사용하였으며, 직경 9.6 mm, 깊이 2.0 mm, 가운데가 높게 솟아오르고 깊게 파인 형태의 DZ-type의 금형을 사용하였다. E-SPR 공정 후, 접합부 품질 평가를 위하여 Fig. 8과 같이 head height (Z), 인장전단하중과 가장 밀접한 관계를 갖는 interlock(△t1) 및 bottom thickness(△t2) 치수를 측정하였다15,16).

Fig. 9는 E-SPR을 이용한 금속간 및 금속/비금속간 접합부 단면이다. Case A, B의 head height(Z)는 0.27 mm, 0.12 mm이며, Interlock(△t1)은 0.47 mm, 0.30 mm임을 확인하였다. 또한 Bottom thickness(△t2)는 각각 0.8 mm, 0.24 mm로 측정되어 SPR 접합부 요구수준에 만족함을 확인하였다.

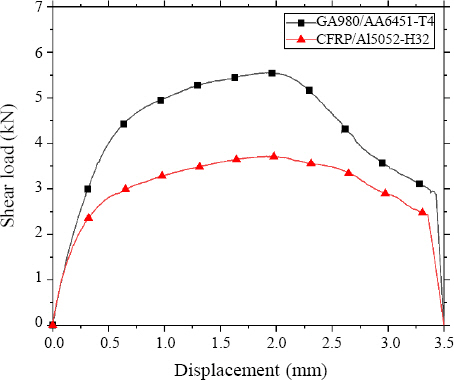

인장전단 시험은 INSTRON사의 100 kN 용량의 시험기를 사용하였으며, 인장속도는 3.0 mm/min로 설정하였다. 시험을 위하여 시편은 Fig. 10과 같이 KS B ISO 14273 규격으로 제작하였다.

Fig. 11은 인장전단 시험 결과이다. 금속간 접합인 CASE A의 최대인장하중은 5.5 kN, 금속/비금속간 조합인 CASE B의 최대인장하중은 3.5 kN이다.

4. 결 론

최근 차량의 경량화에 따라 고강도의 경량 소재 적용이 적극 검토되고 있으나, 물성이 상이하여 전통적인 용융용접의 적용이 어려워 고품질의 접합부 확보에 어려움을 겪고 있다. 따라서 본 논문에서는 전자기력을 이용한 고속 기계적 체결 기술을 소개하고자 하며, 제작한 간이 장치를 이용하여 E-SPR 기초 실험을 진행하였다. 또한 접합부 단면분석 및 인장전단 시험을 통하여 E-SPR 공정이 금속간, 금속/비금속간 체결에 적용 가능함을 확인하였으며, 다음과 같은 결론을 도출하였다.

1) E-SPR은 전자기력을 이용하여 3.0 m/s 이상의 속도로 punch를 구동하여 소재를 체결하는 공정으로서, 체결력의 국부 작용으로 고강도 경량소재의 접합이 가능하다.

2) 간이 E-SPR 장치를 이용한 금속간 및 금속/비금속간의 접합시험을 진행하였고 단면 주요 측정인자는 요구수준 이상을 확보하였으며, 각 조합의 인장전단하중은 각각 5.5 kN, 3.5 kN이다. 이를 통하여 E- SPR 기술이 이종소재 접합에 폭넓게 적용 가능할 것으로 판단되며, 특히 생산성 향상에도 기여할 수 있을 것으로 기대된다.

3) 추후 금형/리벳 형상 및 공정변수 영향에 따른 접합부 품질 연구 등을 체계적으로 수행함으로서 고품질의 E-SPR 접합부를 확보할 예정이며, 코일 효율 개선, 공정 모니터링 등 E-SPR의 현장 적용을 위한 장비 관련 연구도 함께 수행할 예정이다.

후 기

이 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(20014618)