1. ņä£ ļĪĀ

2. ņŚ┤ ļ│ĆĒśĢ Ēśäņāü ļ░Å ņäżĻ│ä

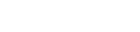

2.1 ņÜ®ņĀæ Ēøä ļ│ĆĒśĢ

(3)

2.2 ņŚ¼Ļ░ØņäĀ Ļ▒░ņŻ╝ĻĄ¼ ĻĄ¼ņĪ░

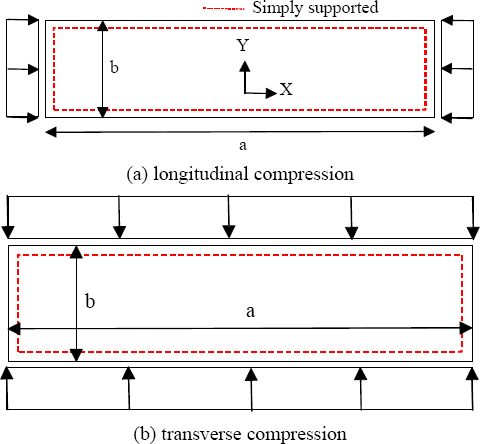

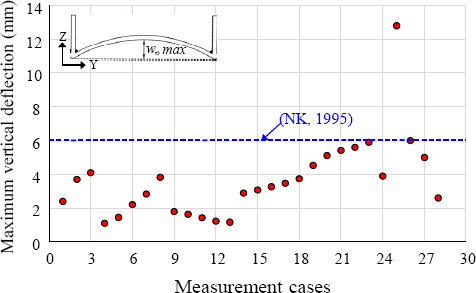

Fig.┬Ā2

3. ņ£ĀĒĢ£ņÜöņåīĒĢ┤ņäØ ļ░Å ļ│Ćņłś ņśüĒ¢ź Ļ▓ĆĒåĀ

3.1 ļ¬©ļŹĖļ¦ü ļ░Å Ļ▓ĮĻ│ä, ĒĢśņżæ ņĪ░Ļ▒┤

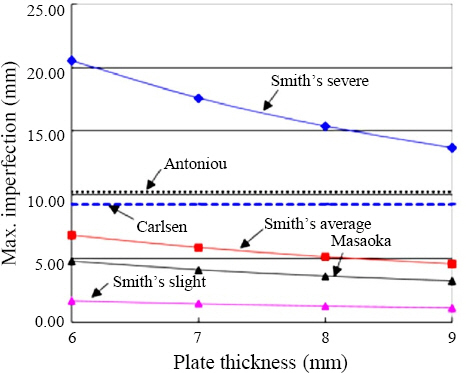

3.2 ņ┤łĻĖ░ ņ▓śņ¦É Ļ│äņĖĪ Ļ▓░Ļ│╝ ļČäņäØ

Table┬Ā2

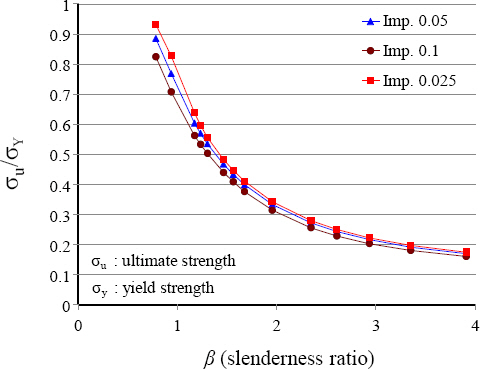

3.3 ļ╣äņäĀĒśĢ Ēāäņåīņä▒ ņĄ£ņóģĻ░ĢļÅä Ļ▒░ļÅÖ

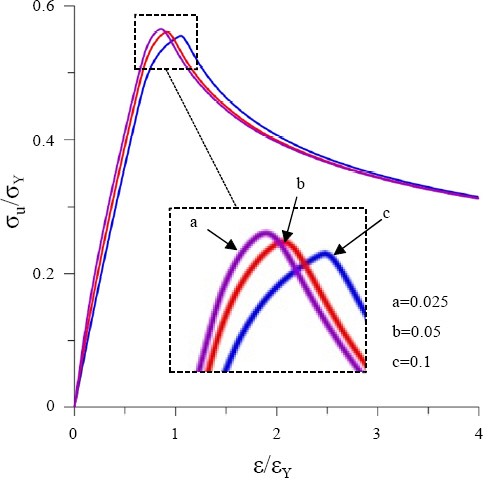

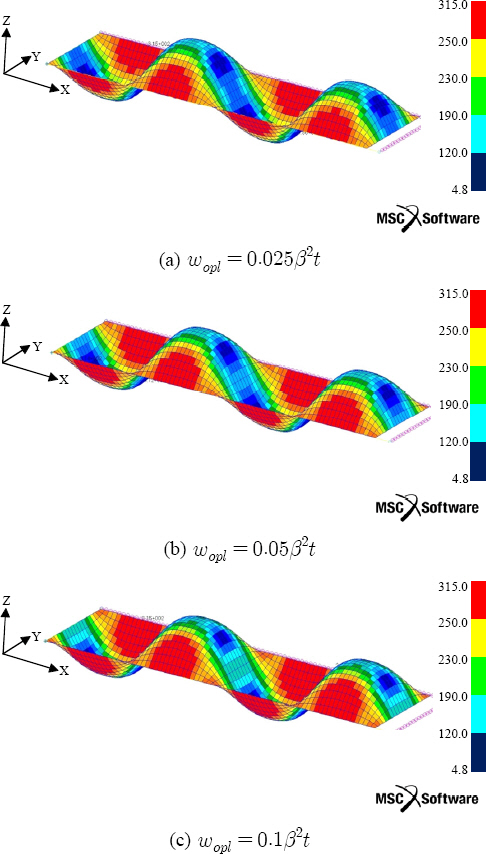

Fig.┬Ā8

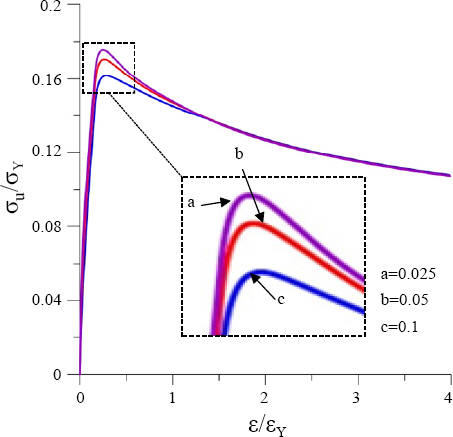

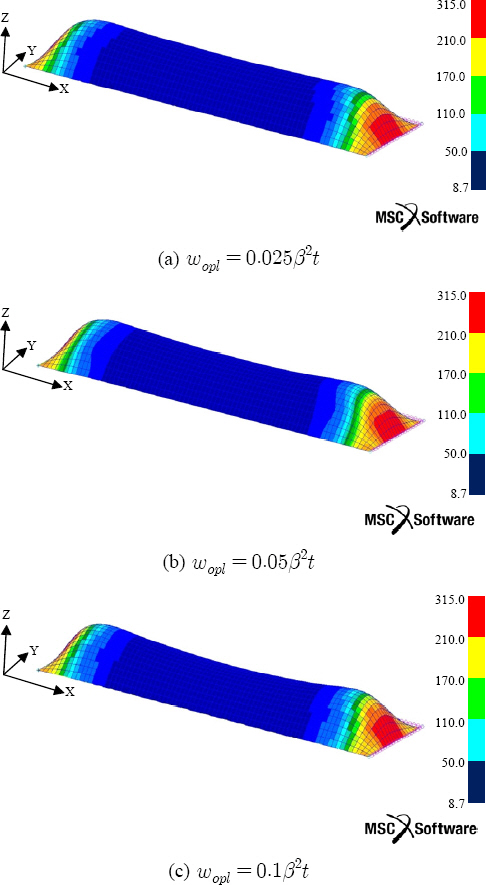

Fig.┬Ā9

Fig.┬Ā10

Fig.┬Ā11

Fig.┬Ā12

4. Ļ▓░ ļĪĀ

1) Ļ│äņĖĪļÉ£ ņÜ®ņĀæ Ēøä ņ┤łĻĖ░ ņ▓śņ¦É ņØ╝ļ│Ė ņäĀĻĖēņŚÉņä£ ņĀ£ņŗ£ĒĢśļŖö ĒŚłņÜ® ĻĖ░ņżĆ 6 mmļź╝ ļīĆļČĆļČä ļ¦īņĪ▒ĒĢ£ļŗż.

2) ņóģ ļ░®Ē¢ź ļ®┤ļé┤ ņĢĢņČĢ ĒĢśņżæņØ┤ ņ×æņÜ®ĒĢśļŖö ĒīÉņŚÉņä£ļŖö ņ┤łĻĖ░ ņ▓śņ¦É ļ¬©ļō£Ļ░Ć ļČĢĻ┤┤ ļ¬©ļō£ļĪ£ Ļ░ÖņØ┤ ņä▒ņןĒĢśļ®░, ļ╣ä ĒĢśņżæ ļ│ĆņŚÉņä£ ļ¦ē ņØæļĀź ņä▒ņןņ£╝ļĪ£ Ēü░ ņØæļĀźņØ┤ ļ░£ņāØĒĢ£ļŗż.

3) ņóģ ļ░®Ē¢ź ņĢĢņČĢļĀźņØä ļ░øļŖö Ļ▓ĮņÜ░, ņäĖņןļ╣ä 2.5Ļ╣īņ¦ĆļŖö ņ┤łĻĖ░ ņ▓śņ¦É Ēü¼ĻĖ░ņŚÉ ļö░ļźĖ ņĄ£ņóģĻ░ĢļÅäļŖö ļ¬ģĒÖĢĒ׳ ĻĄ¼ļČäļÉ£ļŗż. ņäĖņןļ╣ä 3.5 ņØ┤ņāüņŚÉņä£ļŖö ĻĘĖ ņśüĒ¢źņØ┤ ņåīļ®ĖĒĢ£ļŗż. ņĢĢņČĢ ņóīĻĄ┤ Ļ▒░ļÅÖņØĆ ņ┤łĻĖ░ ņ▓śņ¦É Ēü¼ĻĖ░Ļ░Ć Ēü┤ņłśļĪØ ļ®┤ļé┤ Ļ░Ģņä▒ ĻĖ░ņÜĖĻĖ░ļŖö Ļ░ÉņåīĒĢ£ļŗż.

4) ņ┤łĻĖ░ ņ▓śņ¦É Ļ│äņé░ņŗØņØĆ ļæÉĻ╗ś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņśüĒ¢źņØä Ļ│ĀļĀżĒĢ┤ņĢ╝ ĒĢśļ®░, ņŗżņĀ£ Ļ│äņĖĪ Ļ░ÆņØś Ēī©Ēä┤Ļ│╝ Ēü¼ĻĖ░ļÅä Ļ│ĀļĀżĒĢ£ ĒĢ®ļ”¼ņĀüņØĖ Ļ░ÆņØä ņĀ£ņĢłĒĢ┤ņĢ╝ ĒĢ£ļŗż.

5) ĒÜĪ ļ░®Ē¢ź ļ®┤ļé┤ ņĢĢņČĢ ĒĢśņżæņØś Ļ▓ĮņÜ░, ņ┤łĻĖ░ ņ▓śņ¦É Ēü¼ĻĖ░ ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņĄ£ņóģĻ░ĢļÅä ļ│ĆĒÖö ņśüĒ¢źņØ┤ ņóģ ļ░®Ē¢źņŚÉ ļ╣äĻĄÉĒĢśņŚ¼ ņ×æņĢäņ¦äļŗż. ņóīĻĄ┤ ļ¬©ļō£ļŖö ļČĢĻ┤┤ ĒśĢņŗØĻ│╝ ņØ╝ņ╣śĒĢśļ®░ ĒÅŁ ļ░®Ē¢źņ£╝ļĪ£ 1ļ¬©ļō£ņØ┤ļŗż.

6)ŃĆĆSmithĻ░Ć ņĀ£ņĢłĒĢ£ ņ┤łĻĖ░ ņ▓śņ¦É severe levelņØĆ ņ¢ćņØĆ ĒīÉņŚÉņä£ļŖö Ļ│╝ļÅäĒĢ£ ņ▓śņ¦É Ļ░ÆņØä ļæÉĻ║╝ņÜ┤ ĒīÉņŚÉņä£ļŖö Ļ│╝ņåīĒÅēĻ░ĆĒĢśļŖö ņśżļźśļź╝ Ļ░¢Ļ│Ā ņ׳ļŗż. ņäżĻ│äņŚÉņä£ ļ▓öņÜ® ņĀüņ£╝ļĪ£ ņé¼ņÜ®ĒĢĀ ņłś ņ׳ļŖö ņ┤łĻĖ░ ņ▓śņ¦É Ļ░ÆņØĆ ņäĖņןļ╣äļź╝ ļ│ĆĒÖö ņśüĒ¢źņØä Ļ│ĀļĀżĒĢ┤ņä£ Ļ▓░ņĀĢļÉśņ¢┤ņĢ╝ ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print