1. ņä£ ļĪĀ

2. ņŗżĒŚś ļŹ░ņØ┤Ēä░ Ļ░£ņÜö

2.1 ņŗżĒŚś ļŹ░ņØ┤Ēä░ Ļ░£ņÜö

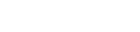

Table┬Ā1

2.2 ļŹ░ņØ┤Ēä░ ņĀäņ▓śļ”¼

3. ĒåĄĻ│äņĀü ļČäņäØ

3.1 ĻĖ░ņłĀĒåĄĻ│äļ¤ē

Table┬Ā2

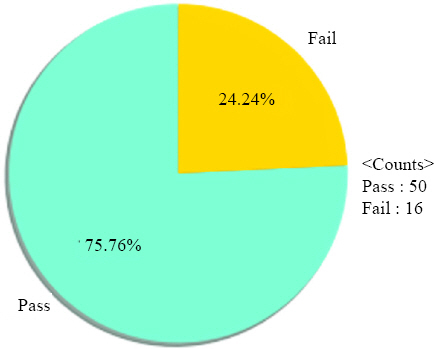

3.2 ļŹ░ņØ┤Ēä░ ņŗ£Ļ░üĒÖö

4. ņ×ÉļŻīĒżļØĮļČäņäØ

4.1 ņ×ÉļŻīĒżļØĮļČäņäØņØś Ļ░£ņÜö

4.2 ņĀüņÜ® ļ¬©ļŹĖ

4.3 ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

4.3.1 ņŗżĒŚśĻ▓░Ļ│╝

Table┬Ā3

Table┬Ā4

4.3.2 ņŗżĒŚśĻ▓░Ļ│╝ņŚÉ ļīĆĒĢ£ Ļ│Āņ░░ ļ░Å Ē¢źĒøäņŚ░ĻĄ¼

5. Ļ▓░ ļĪĀ

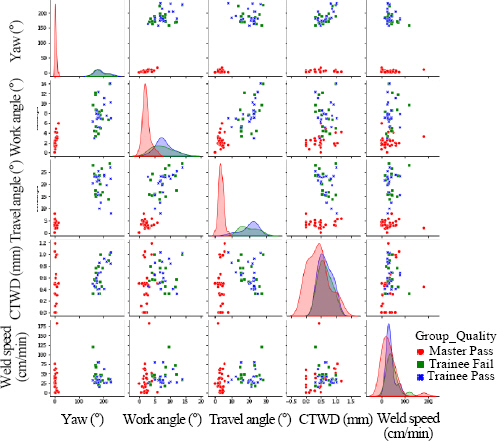

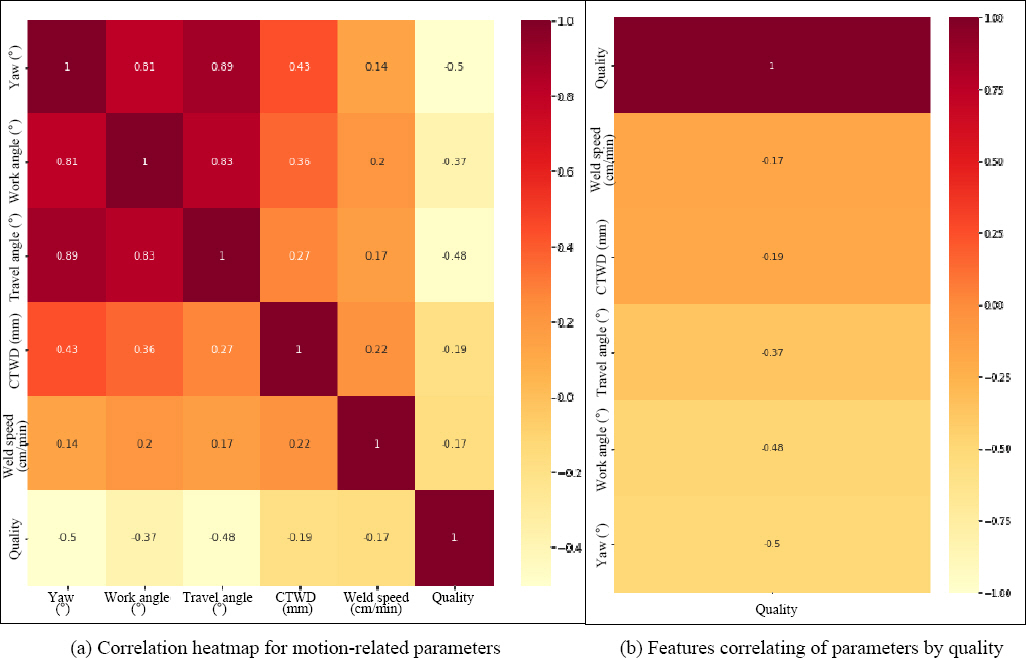

1) ņāüĻ┤ĆĻ┤ĆĻ│ä ļČäņäØņØä ĒåĄĒĢśņŚ¼ Ļ│ĀĻĖ░ļ¤ē ņÜ®ņĀæņé¼ņÖĆ ļ»ĖņłÖļĀ© ņÜ®ņĀæņé¼ņØś ņÜ®ņĀæĒÆłņ¦ł ņ░©ņØ┤ņŚÉ Ļ░Ćņן Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņøĆņ¦üņ×äņŚÉ ļīĆĒĢ£ ĒīīļØ╝ļ»ĖĒä░ļŖö YawņÖĆ Travel angleņØĖ Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

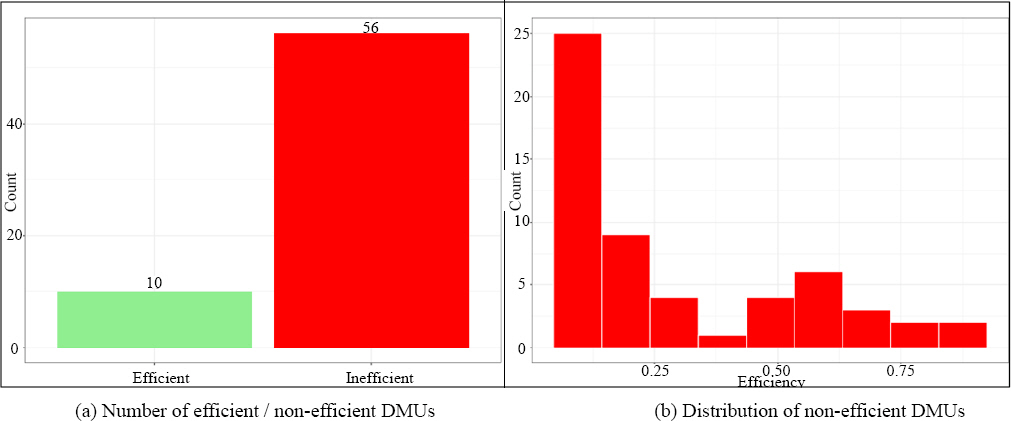

2) DEA ļČäņäØņØä ĒåĄĒĢ┤ņä£ Ēæ£ļ│Ėņ¦æļŗ©Ļ░ä ņāüļīĆņĀü ĒÜ©ņ£©ņä▒ņØä ņĖĪņĀĢĒĢśņśĆņØä ļĢī, ļ»ĖņłÖļĀ© ņÜ®ņĀæņé¼ ĻĘĖļŻ╣ņØĆ YawņÖĆ Weld speedļź╝ ņ¦æņżæņĀüņ£╝ļĪ£ Ļ░£ņäĀĒĢ┤ņĢ╝ ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

3) Ļ░ü ļČäņäØņØś Ļ▓░Ļ│╝ļŖö ņ¦üņĀæņĀüņØĖ ļ╣äĻĄÉ ļīĆņāüņØ┤ ņĢäļŗłļØ╝ ļ»ĖņłÖļĀ© ņÜ®ņĀæņé¼ņŚÉ ļīĆĒĢ£ ĒÜ©Ļ│╝ņĀüņØĖ ĻĄÉņ£Īļ░®ņĢłņØä ņĀ£ņŗ£ĒĢśĻ│Ā Ļ│ĀĻĖ░ļ¤ē ņÜ®ņĀæņé¼ņØś ņĢöļ¼ĄņĀü ņ¦ĆņŗØņØä ļööņ¦ĆĒäĖĒÖö ļ░Å ĒÖ£ņÜ®ņŚÉ ņ׳ņ¢┤ ļŗżņ¢æĒĢ£ ļ░®ļ▓Ģ ņżæ ņØ╝ļČĆņØ┤ļ®░ ņČöĻ░ĆņĀüņØĖ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢśņŚ¼ ļ│┤ļŗż Ļ░£ņäĀļÉ£ ĻĄÉņ£Īļ░®ņĢł ļ░Å ņłśļÅÖņÜ®ņĀæ ņ¦ĆņŗØņŚÉ ļīĆĒĢ£ ļööņ¦ĆĒäĖĒÖö ļ░Å ĒÖ£ņÜ®ņØś ĒĢäņÜöņä▒ņØä ļ│┤ņŚ¼ņżĆļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż.

PDF Links

PDF Links PubReader

PubReader ePub Link

ePub Link Full text via DOI

Full text via DOI Download Citation

Download Citation Print

Print